Distribución de planta

- Resumen

- Introducción

- Consideraciones previas

- Centros de actividad económica y distribución de planta

- Factores que influyen en la selección de las distribuciones

- Tipos de distribución de planta

- Conclusiones

- Bibliografía

Resumen

El objeto de estudio de este trabajo es presentar los conceptos de las diferentes tipos de distribución de planta, su importancia, ventajas y desventajas y aplicación práctica de los mismos.

Palabras clave: Distribución de planta.

Introducción

Antes de la distribución de Planta, se debe considerar los elementos que intervienen en una proceso productivo: Hombres, Maquinarias, materias primas, Gerencia, etc., al menos uno de ellos deberá moverse y es aquí donde comienzan muchos estudios de layout[1]es decir, la forma más conveniente de mover o distribuir elementos dentro de la Planta, para ello es importante considerar todos los factores y posibilidades, como la localización industrial, la distribución del equipo o maquinaria, el diseño de la planta y la selección del equipo, entre otros. La Distribución de Planta debe nacer de un plan estratégico global de la empresa debido a que tanto el Producto, Manufactura, Mercadeo/Distribución de producto, Gerenciamiento y RRHH Influirán y serán influenciados por la Distribución de Planta.

Existen distintas alternativas para distribuir una Planta Industrial que dependerán evidentemente de la forma de organización del proceso productivo, en este sentido algunas distribución de Planta será orientado al producto, al proceso o a la posición fija o en otros casos será conveniente las distribuciones combinadas, llamadas distribuciones híbridas de las cuales la más común es la llamada Célula de fabricación, que combina distribuciones por producto y por proceso. En este trabajo se aborda la problemática de la distribución en planta. Esto puede aplicarse a todos aquellos casos en los que sea necesaria la disposición de unos medios físicos en un espacio determinado, ya esté prefijado o no, extendiéndose su utilidad tanto a procesos industriales como de servicios (por ejemplo: fábricas, talleres, grandes almacenes, hospitales s, restaurantes, oficinas, etc.). En los siguientes párrafos, se desarrollaran dichos temas.

Consideraciones previas

DISTRIBUCION DE PLANTA

La distribución en planta implica la ordenación física de los elementos industriales y comerciales. Esta ordenación incluye tanto los espacios necesarios para el movimiento del material, almacenamiento, trabajadores y todas las actividades. Para algunos autores, la distribución de Planta es "La decisión de distribución en planta comprende determinar la ubicación de los departamentos, de las estaciones de trabajo, de las máquinas y de los puntos de almacenamiento de una instalación. Su objetivo general es disponer de estos elementos de manera que se aseguren un flujo continuo de trabajo o un patrón especifico de tráfico"[2] o "La distribución en planta implica la ordenación física de los elementos industriales y comerciales. Esta ordenación ya practicada o en proyecto, incluye, tanto los espacios necesarios para el movimiento del material, almacenamiento, trabajadores indirectos y todas las actividades de servicio"[3].

1.2 IMPORTANCIA El diseño o distribución de plantas es de vital importancia ya que por medio de ella se logra un adecuado orden y manejo de las áreas de trabajo y equipos, con el fin de minimizar tiempos, espacios y costes.

1.3 OBJETIVOS EL OBJETIVO GENERAL: Es hallar una ordenación de las áreas de trabajo y del equipo, que sea la más económica para el trabajo, al mismo tiempo más segura y satisfactoria para los empleados.

EL OBJETIVO ESPECÍFICO:

Reducción del riesgo para la salud y aumento de la seguridad de los trabajadores.

Elevación de la moral y satisfacción del obrero.

Incremento de la producción.

Disminución en los retrasos de la producción.

Ahorro de área ocupada.

Reducción del material en proceso.

Acortamiento del tiempo de fabricación.

Disminución de la congestión o confusión.

Mayor facilidad de ajuste a los cambios de condiciones

1.4 VENTAJAS DE TENER UNA BUENA DISTRIBUCIÓN

Disminución de las distancias a recorrer por los materiales, herramientas y trabajadores.

Circulación adecuada para el personal, equipos móviles, materiales y productos en elaboración, etc.

Utilización efectiva del espacio disponible según la necesidad.

Seguridad del personal y disminución de accidentes.

Localización de sitios para inspección, que permitan mejorar la calidad del producto.

Disminución del tiempo de fabricación.

Mejoramiento de las condiciones de trabajo.

Incremento de la productividad y disminución de los costos

Centros de actividad económica y distribucion de planta

Un centro de actividad económica es cualquier entidad que ocupe espacio: una persona o grupo de personas, la ventanilla de un cajero, una máquina, un banco de trabajo o una estación de trabajo, un departamento, una escalera o un pasillo, etc. El objetivo la distribución en planta consiste en permitir que los empleados y el equipo trabajen con mayor eficacia. El proceso empieza manejando unidades agregadas o departamentos, y haciendo, posteriormente, la distribución interna de cada uno de ellos. A medida que se incrementa el grado de detalle se facilita la detección de inconvenientes que no fueron percibidos con anterioridad, de forma que la concepción primitiva puede variarse a través de un mecanismo de realimentación. Haya criterios para la distribución De Planta.

Cuadro 1. Criterios Para La Distribución De La Planta

CRITERIOS | DESCRIPCION | |||

1. Funcionalidad: | Que las cosas queden donde se puedan trabajar efectivamente. | |||

2. Económico: | Ahorro en distancias recorridas y utilización plena del espacio. | |||

3. Flujo: | Permitir que los procesos se den continuamente y sin tropiezos. | |||

4. Comodidad: | Cree espacios suficientes para el bienestar de los trabajadores y el traslado delos materiales. | |||

5. Iluminación: | No descuide este elemento dependiendo de la labor específica. | |||

6. Ventilación: | En procesos que demanden una corriente de aire, ya que comprometen el uso de gases o altas temperaturas etc. | |||

7. Accesos libres: | Permita el tráfico sin tropiezos. | |||

8. Flexibilidad: | Prevea cambios futuros en la producción que demanden un nuevo ordenamiento de la planta. | |||

Características de una adecuada Distribución de Planta:

Minimizar los costes de manipulación de materiales.

Utilizar el espacio eficientemente.

Utilizar la mano de obra eficientemente.

Eliminar los cuellos de botella.

Facilitar la comunicación y la interacción entre los propios trabajadores, con los supervisores y con los clientes.

Reducir la duración del ciclo de fabricación o del tiempo de servicio al cliente.

Eliminar los movimientos inútiles o redundantes.

Facilitar la entrada, salida y ubicación de los materiales, productos o personas.

Incorporar medidas de seguridad.

Promover las actividades de mantenimiento necesarias.

Proporcionar un control visual de las operaciones o actividades.

Proporcionar la flexibilidad necesaria para adaptarse a las condiciones cambiantes.

3 Factores que influyen en la selección de las distribuciones

Para realizar una buena distribución, es necesario conocer la totalidad de los factores implicados en la misma, así como sus interrelaciones. La influencia e importancia relativa de los mismos puede variar con cada organización y situación concreta; en cualquier caso, la solución adoptada para la distribución en planta debe conseguir un equilibrio entre las características y consideraciones de todos los factores, de forma que se obtengan las máximas ventajas. Estos factores son:

Cuadro 2. Factores que influyen en la selección de las distribuciones en Planta

FACTORES | DESCRIPCION | |||

1. Los materiales: | Se debe considerar el tamaño, la forma, el volumen, el peso y las características físicas y químicas de los mismos, debido a que influyen decisivamente en los métodos de producción y en las formas de manipulación y almacenamiento. | |||

2. La maquinaria: | Se debe considerar su tipología y el número existente de cada clase, así como el tipo y cantidad de equipos y utillaje, el espacio requerido, la forma, al altura y el peso, la cantidad y clase de operarios requeridos, los riesgos para el personal, necesidad de servicios auxiliares, etc., se muestra indispensable para poder afrontar un correcto y completo estudio de distribución en planta. | |||

3. La mano de obra: | Debe considerarse la seguridad de los empleados, junto con otros factores, tales como luminosidad, ventilación, temperatura, ruidos, etc. De igual forma habrá de estudiarse la cualificación y flexibilidad del personal requerido, así como el número de trabajadores necesarios en cada momento y el trabajo que habrán de realizar. | |||

4. El movimiento: | Hay que intentar que sean mínimas y que su realización se combine en lo posible con otras operaciones, sin perder de vista que se persigue la eliminación de manejos innecesarios y antieconómicos. | |||

5. Las esperas: | Conseguir que la circulación de los materiales sea fluida a lo largo de la misma, evitando así el coste que suponen las esperas y demoras que tienen lugar cuando dicha circulación se detiene. | |||

6. Los servicios auxiliares: | Los servicios auxiliares permiten y facilitan la actividad principal que se desarrolla en una planta. Entre ellos, podemos citar los relativos al personal (por ejemplo: vías de acceso, protección contra incendios, primeros auxilios, supervisión, seguridad, etc.), los relativos al material (por ejemplo: inspección y control de calidad) y los relativos a la maquinaria (por ejemplo: mantenimiento y distribución de líneas de servicios auxiliares). | |||

7. El edificio: | Considerar su disposición espacial y demás características (por ejemplo: número de pisos, forma de la planta, localización de ventanas y puertas, resistencia de suelos, altura de techos, emplazamiento de columnas, escaleras, montacargas, desagües, tomas de corriente, etc.) | |||

8. Los cambios: | Buscar una distribución capaz de adaptarse dentro de unos límites razonables y realistas, tener en cuenta las posibles ampliaciones futuras de la distribución y sus distintos elementos, considerando, además, los cambios externos que pudieran afectarla y la necesidad de conseguir que durante la redistribución, sea posible seguir realizando el proceso productivo. | |||

4 Tipos de distribución de planta

Existen tres formas básicas de distribución en planta: las orientadas al producto y asociadas a configuraciones continuas o repetitivas, las orientadas al proceso y asociadas a configuraciones por lotes, y las distribuciones por posición fija, correspondientes a las configuraciones por proyecto.

4.1. DISTRIBUCIÓN POR PRODUCTO Llamada también distribución de Taller de Flujo. Es aquella donde se disponen el equipo o los procesos de trabajo de acuerdo con los pasos progresivos necesarios para la fabricación de un producto. La distribución en planta por producto es la adoptada cuando la producción está organizada, bien de forma continua, bien repetitiva, siendo el caso más característico el de las cadenas de montaje. Por ejemplo: Manufactura de pequeños aparatos eléctricos: tostadoras, planchas, batidoras; Aparatos mayores: lavadoras, refrigeradoras, cocinas; Equipo electrónico: computadoras, equipos de discos compactos; y Automóviles.

Figura 1. Distribuciones en planta por producto

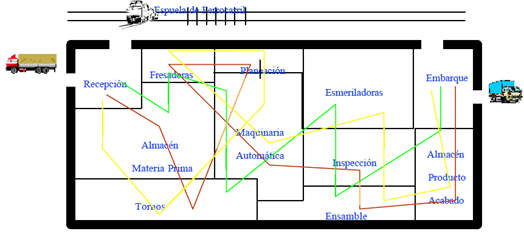

4.2. DISTRIBUCIÓN POR PROCESO[4] Llamada también Distribución de Taller de Trabajo o Distribución por Función. Se agrupan el equipo o las funciones similares, como sería un área para tomos, máquinas de estampado. La distribución en planta por proceso se adopta cuando la producción se organiza por lotes (por ejemplo: muebles, talleres de reparación de vehículos, sucursales bancarias, etc.). El personal y los equipos que realizan una misma función general se agrupan en una misma área De acuerdo con la secuencia de operaciones establecidas. Otros ejemplos: hospitales: pediatría, maternidad, cuidados intensivos.

Figura 12. Distribuciones en planta por proceso

4.3. DISTRIBUCIÓN POR POSICIÓN FIJA El producto, por cuestiones de tamaño o peso, permanece en un lugar, mientras que se mueve el equipo de manufactura a donde está el producto.

Cuadro 3. Características esenciales de la distribución por posición fija

ARACTERISTICAS | DESCRIPCION | ||

1. Proceso de trabajo: | Todos los puestos de trabajo se instalan con carácter provisional y junto al elemento principal o conjunto que se fabrica o monta. | ||

2. Material en curso de fabricación: | El material se lleva al lugar de montaje o fabricación. | ||

3. Versatilidad: | Tienen amplia versatilidad, se adaptan con facilidad a cualquier variación. | ||

4. Continuidad de funcionamiento: | No son estables ni los tiempos concedidos ni las cargas de trabajo. Pueden influir incluso las condiciones climatológicas. | ||

5. Incentivo: | Depende del trabajo individual del trabajador | ||

6. Cualificación de la mano de obra: | Los equipos suelen ser muy convencionales, incluso aunque se emplee una máquina en concreto no suele ser muy especializada, por lo que no ha de ser muy cualificada. | ||

Ejemplo: construcción de un puente, un edificio, un barco de alto tonelaje, montajes de calderas, en edificios, barcos, torres de tendido eléctrico y. en general, montajes a pie de obra, etc.

4.4. CARACTERISTICAS GENERALES DE LAS DISTRIBUCIONES EN PLANTA BÁSICAS Cuadro 4. Características generales de la distribución en planta básica

Distribución por producto | Distribución por proceso | Dist. Por posición fija | ||||

Producto | Estandarizado Alto volumen de producción Tasa de producción constante | Diversificado Volumen variable Tasa de producción variable | Bajo pedido Bajo volumen (usualmente 1 unidad) | |||

Flujo del trabajo | Línea continua Igual secuencia | Flujo variable Cada ítem su secuencia | Mínimo o inexistente Todo se lleva hasta el producto en el momento que se lo precisa. | |||

Mano de obra | Altamente especializada y poco cualificada Capaz de realizar tareas rutinarias a ritmo constante | Cualificada, sin necesidad de estrecha supervisión y moderadamente adaptable. | Alta flexibilidad | |||

Personal | Numeroso personal auxiliar para supervisión, control y mantenimiento | Necesario para programación, MDM y control de producción e inventarios | Fundamental, en programación y coordinación de actividades. | |||

Manejo de materiales | Previsible, sistematizado y a menudo automatizado | Variable, frecuentes duplicaciones, esperas y retrocesos. | Variable, usualmente escaso. En ocasiones se precisan equipos de Tipo universal para cargas pesadas. | |||

Inventarios | Alto de productos terminados. Alta rotación de inventarios de materia prima (MP) y MEP. | Escaso inventarios de productos terminados. Altos inventarios y baja rotación de MP y MEP | Variables y frecuentes inmovilizaciones (largo ciclo de trabajo) | |||

Utilización del espacio | Eficiente: elevada salida por unidad de superficie | Ineficiente Gran necesidad de espacio para MEP | Generalmente toda la superficie es requerida por un único producto. | |||

Necesidades de capital | Alta inversión en procesos y equipos altamente especializados | Menor inversión, equipos y procesos de carácter general. | Equipos y procesos móviles y de carácter general | |||

Coste del producto | Costos fijos relativamente altos. Bajo coste unitario por mano de obra y material. | Costos fijos relativamente bajos Alto costo unitarios pro mano de obra y materiales. | Bajo costo fijo. Alto costo unitario. | |||

4.5 OTRAS DISTRIBUCIONES:

4.5.1 DISTRIBUCIONES HÍBRIDAS Lo más frecuente es que en una estrategia de flujo se combine elementos de un enfoque por productos y un enfoque por procesos. Esta estrategia de flujo intermedio requiere una distribución híbrida, en la cual algunas partes de la instalación están dispuestas por producto y otras por proceso. Ejemplo no fabril: las tiendas de venta minorista, donde el gerente puede agrupar todos los productos similares, facilitando que los clientes encuentren los artículos que buscan – distribución por procesos- al mismo tiempo que la distribución conduce al cliente por trayectorias predeterminadas, por ejemplo, a lo largo de una serie de pasillos prevista, con lo que se maximiza la exposición del cliente a la mercadería de la tienda, estimulando las ventas.

4.5.2 DISTRIBUCIÓN CELULAR Célula puede definirse como una agrupación de máquinas y trabajadores que elaboran una sucesión de operaciones sobre múltiples unidades de un ítem o familia de ítems. Es la distribución híbrida más conocida. La denominación de distribución celular es un término relativamente nuevo, en tanto que el fenómeno no lo es en absoluto. Busca, en esencia, beneficiarse simultáneamente de las ventajas de la distribución por producto (Eficiencia) y por proceso (Flexibilidad).

Consiste en agrupar elementos con las mismas características en familias y asignarles su grupo de trabajadores y maquinas. En ocasiones dejarán productos terminados o servicios finales y otras serán componentes, caso para el cual deberán situarse junto a la línea de ensamble principal. Un tipo esencial de esta distribución son las células de Tecnología de grupo (GT). Ejemplos: manufactura de circuitos impresos para computador, confecciones, o en uso de componentes metálicos para vehículos, tuercas, tornillos, etc.

4.5.3 DISTRIBUCIÓN JUSTO A TIEMPO Puede ser de dos tipos:

Una línea de flujo semejante a una línea de montaje.

O una distribución por proceso o taller de trabajo.

En la distribución en línea se disponen en secuencia el equipo y las estaciones de trabajo. En la distribución por proceso, el objetivo es simplificar el manejo de materiales y crear rutas normales que enlacen el sistema con movimiento frecuente de materiales.

Cuando la demanda es continua y están relativamente equilibradas las tareas de cada secuencia de trabajo, es posible colocar las estaciones de trabajo una junto a otra. En teoría cuando se toma cierta cantidad de productos del extremo final de la línea, el sistema opera arrastrando la línea para reemplazar las unidades que se quitaron. En la práctica significa que el movimiento y la producción de piezas se efectúan a un ritmo programado más o menos fijo, pero sólo cuando cada trabajador ha terminado y liberado la pieza. En el caso de agrupación por función, el arrastre se obtiene por medio de un procedimiento de manejo de materiales.

4.6 VENTAJAS Y DESVENTAJAS Cuadro 5. Ventajas de la distribución en planta básica

POSICION FIJA | CELULAR | PROCESO | PRODUCTO | |

Menor manipuleo de la mayor unidad. Fija la responsabilidad en un operario. Permite variabilidad e intermitencia de demanda y producto. Más flexible. No requiere mayor programación ni DP. Promueve el orgullo y calidad ya que un operario puede completar el trabajo entero. | Mayor utilización de la maquinaria. Mejor flujo, menores distancias. Ambiente de trabajo en equipo y mejora del trabajo. Mejora la pericia de los operarios (alta repetitividad). Menor MEP. Menor tiempo de preparación de los equipos. Menor tiempo de fabricación. Más fácil la planificación. Más fácil la supervisión y el control visual. | Mejor utilización de maquinaria, y por tanto una menor inversión. Se adapta a una variedad de productos y frecuentes cambios de secuencia. Se adapta a demanda intermitente. Gran incentivo a los trabajadores por la diversidad de tareas. Fácil mantener la continuidad ante: 1-descompostura de un equipo 2-falta de material 3-falta de un operario Puede usar maquinaria no especializada Bajos requerimientos de manipulación Supervisión especializada. | Menor manipuleo Menor cantidad de MEP (menor inversión y menor tiempo de producción). Mejor aprovechamiento del trabajo: mayor especialización, más fácil el entrenamiento. Diferentes niveles de capacitación Más fácil el control, menor el papeleo. Más fácil la supervisión. Menores problemas interdepartamentales. Menor congestión. Mejor utilización del espacio. Flujo lógico, simple, directo. Utiliza equipos especializados. Más fácil planificación. | |

Cuadro 6. Desventajas de la distribución en planta básica

POSICION FIJA | CELULAR | PROCESO | PRODUCTO |

Alto movimiento de personal y maquinaria. Mayor capacitación del personal Precisa supervisión general Puede ocasionar mayor cantidad de MEP y necesidad de espacio. Requiere control ajustado y coordinación en la programación de la producción. | Mayor costo y desorganización al pasar de proceso a celular. Menor flexibilidad. Mayor tiempo de equipos inactivos. Riesgo de que las células queden obsoletas con el paso del tiempo (cambio de productos o procesos) Mayor capacitación (los miembros de cada equipo deben estar preparados para realizar todas las operaciones de la célula). Depende Críticamente del balanceo de células. | Baja eficiencia en MDM. Elevados tiempos de ejecución (alta cantidad de MEP). Difícil planificación y control de la producción. Mayor costo por unidad de producto. Baja productividad, ya que cada trabajo es diferente, y por lo tanto requiere de distinta organización y del aprendizaje de los operarios. Mayores requerimientos en equipos para MDM. | Poca flexibilidad en los tiempos de fabricación (El flujo no puede ser más rápido que la actividad más lenta). Nula flexibilidad en el proceso. Alta inversión El conjunto depende de cada una de las partes. Trabajos muy monótonos. Requiere de supervisión general. |

Conclusiones

El diseño o distribución de plantas es de vital importancia ya que por medio de ella se logra un adecuado orden y manejo de las áreas de trabajo y equipos, con el fin de minimizar tiempos, espacios y costes.

Notas:

[1] La noción de layout suele utilizarse para nombrar al esquema de distribución de los elementos dentro un diseño. Lee todo en: Definición de layout – Qué es, Significado y Concepto http://definicion.de/layout/#ixzz4C7npTeJJ

[2] Según Chaese y Aquilano, Administración de producción y operaciones Pág., 374

[3] Según Muther, Richard, Distribución en planta, 4° edición

[4] Para un mayor detalle revise, Diseño de Sistemas Productivos y Logísticos, Distribución de Plantas: Análisis de la distribución por proceso pg. 15 -30, Departamento de Organización de Empresas, E.F. y C.

Bibliografía

https://www.youtube.com/watch?v=oTKnXG7pkzU https://www.youtube.com/watch?v=oV2Enwn8M50

http://www.academia.edu/9505910/CONCEPTOS_E_IMPORTANCIA_DE_LA_DISTRIBUCI%C3%93N_DE_PLANTA

http://biblioteca.utec.edu.sv/siab/virtual/auprides/30060/capitulo%201.pdf http://www.monografias.com/trabajos3/localind/localind#ixzz4C5iBec9K

TRABAJOS MONOGRÁFICOS GESTIÓN ADMINISTRATIVA 20/06/2016

Autor:

Lucero Quispe Suasaca.

Sara Carlos Donaires.

Kelly Huamani Pardo.