- Introducción

- Análisis estadístico de

tolerancias - Pasos

para determinar la acumulación de tolerancias con

dimensiones - Tolerancias interesadas componentes dadas una

exigencia de tolerancia de asamblea final - Conclusiones

- Referencias

Introducción

En este trabajo se abarcaran los temas de la unidad 5,

en el cual se dará a conocer diversos cuestionamientos que

surgen referentes a algunas normas que existen actualmente para

regular la metrología, así como los análisis

que existen para la interpretación de tolerancias.

También conoceremos la manera de estimar la incertidumbre,

ya que es necesario ser muy cuidadoso a la hora de medir y se

deben hacer algunas consideraciones al respecto.

La información obtenida es de fuentes confiables,

y resumida de una manera clara y concisa para que el lector

comprenda mejor los temas a tratar.

Análisis

estadístico de tolerancias

Un análisis de tolerancia es aquel

estudio que determina la máxima variación probable

o la máxima variación posible para una

dimensión seleccionada. Al igual que en el análisis

de la tolerancia del "peor de los casos", se le añaden

todas las tolerancias y otras variables existentes en el

análisis para obtener la variación

total.

Este método, de una manera

más realista asume que es altamente improbable que todas

las dimensiones del análisis de acumulación de

tolerancias estén en su límite inferior del "peor

caso" o un límite superior al mismo tiempo.

La dirección de la desviación

así como la cantidad de desviación deben de existir

sólo para lograr una condición del peor de los

casos .Es muy probable que la variación real será

diferente de lo que se predijo por el modelo del peor caso. En

muchos casos, la suma de las dimensiones y tolerancias

probablemente se aproxima a una distribución

normal.

En términos generales, en el

análisis de la tolerancia estadística se obtiene un

valor menor para la variación total de un análisis

de tolerancia peor de los casos realizado en el mismo

"stackup".

Es decir, las técnicas de

análisis de la tolerancia estadística suelen

predecir una menor variación de los resultados del peor

caso para una acumulación de tolerancias.

Esto puede ser muy beneficioso desde el

punto de vista funcional, esto permitirá al ingeniero de

diseño aumentar las tolerancias permitidas para la

fabricación o el diseño de los ajustes entre

piezas

Una pregunta que surge es

¿Cuándo es apropiado utilizar un análisis de

tolerancia de peor de los caos? La respuesta a esta pregunta

depende de una serie de factores , incluyendo el número de

tolerancias en la acumulación de tolerancia, la cantidad

de piezas a fabricar , controles de proceso, controles de

fabricación , la sensibilidad del diseño , de las

practicas pasadas de la compañía o sus experiencias

, y la voluntad de asumir un riesgo , por nombrar

algunos.

Todos los factores, especialmente los

factores relacionados con los controles de fabricación y

de procesos, deben ser considerados contra el riesgo de un

resultado demasiado conservador o demasiado liberal.

Un análisis de tolerancia

estadístico se basa en varias condiciones que

son:

Los procesos de fabricación de

las piezas deben ser procesos controlados.Los procesos deben estar centralizadas

y con salidas normales o distribuciones

gaussianas.Las piezas deben ser seleccionados al

azar para el montaje.Técnicamente, para ciertos

modelos de análisis de tolerancia estadístico,

cada variable que contribuye a la acumulación de

tolerancia debe ser independiente de las otras variables que

afectan la acumulación de tolerancia.La empresa debe estar dispuesta a

tolerar la posibilidad de que algunas partes o ensambles

serán rechazadas por superar el resultado

calculado.

Una solución a la diferencia entre

el diseño nominal y el diseño de fabricación

nominal y el hecho de que algunos procesos no están tan

controlados como debe ser, es multiplicar el resultado

estadístico por un coeficiente mayor que 1.

Con el análisis del peor de los

casos, los resultados que se obtienen estrictamente proporcionan

información numérica, los valores vectoriales que

representan la variación y límites que resulta de

la adición de la variación y restarlo del valor

nominal.

En este sentido, el análisis de la

tolerancia estadística es casi exactamente el mismo

análisis que el de la tolerancia como peor de los casos,

excepto que la variación no es la variación

máxima posible, sino que es la variación

máxima probable que pueda permitir para ser

encontrado.

Se dice que Cuanto más conoces los

procesos, más preciso será el resultado de

acumulación de tolerancia estadística. Es muy

importante aprender sobre los procesos de fabricación y,

cuando sea posible obtener datos fiables de procesos

estadísticamente controlados.

Pasos para

determinar la acumulación de tolerancias con

dimensiones

1. Seleccione la distancia (gap o

interferencia) cuya variación es determinado.

2. Determinar si se requiere un uno, dos, o

tres análisis tridimensionales.

3. Determinar una dirección positiva

y una dirección negativa.

4. Convertir todas las dimensiones y

tolerancias a formato igual bilateral (± al mismo

valor).

5. Ahora todas las dimensiones y

tolerancias se introducen en un gráfico y se realizan a

efectos de notificación.

6. Coloque el valor de tolerancia para cada

dimensión en la columna de la tolerancia adyacente a cada

dimensión. Este valor es la mitad de la variación

total permitido por la tolerancia.

7. Tome cada valor de la

tolerancia.

8. Añadir las entradas en cada

columna, entrando los resultados en la parte inferior de la

gráfica

9. Saca la raíz cuadrada de la suma

de las tolerancias estadísticas (RSS). Introduzca este

resultado en la parte inferior de la tabla.

10. Reste el total negativo del total

positivo. Esto le da la dimensión nominal o

distancia

11. Aplicar la tolerancia

estadística total. Adición y sustracción de

la tolerancia estadística

12. Si se desea tomar un enfoque un poco

más conservador, multiplique la tolerancia de RSS por un

factor de ajuste.

Por mucho el método más

fácil para resolver los problemas de acumulación de

tolerancia lineal es utilizar un formato de informe personalizado

diseñado para un programa de hoja de cálculo como

Microsoft Excel u Open Office. Con el uso de herramientas como se

ha descrito anteriormente hace que sea más fácil

consistentemente para todos los involucrados en un proyecto

entender la información de manera rápida, con esto

se logra ahorrar tiempo y dinero.

Tolerancias

interesadas componentes dadas una exigencia de tolerancia de

asamblea final

A veces una exigencia de tolerancia de

asamblea final es saben, y las tolerancias deben ser determinadas

que permitirá a la exigencia final para ser encontrada.

Comúnmente encuentran esto donde el nivel de asamblea u

objetivos de nivel de producto final han sido puestos. Por

ejemplo, de automotor y paneles de cuerpo de camión debe

tener el diseño predeterminado y objetivos de la

fabricación para la calidad y apto. La asamblea final de

los requerimientos de tolerancia debe ser encontrada cuando todos

los subcomponentes son montados. Asambleas complejas como cuerpos

de vehículo son por lo general tolerancias la

utilización de una combinación de que – si

tolerancias y ordenadores estadísticos el software de

modelado con variación. Ordenador de iteraciones

estadísticas software de modelado con variación.

Las iteraciones son realizadas hasta sobre la combinación

lograble de tolerancias componentes muestran para ceder un

resultado de estadística aceptable. Tolerancias

componentes deben ser seleccionadas que es dentro de saben

capacidades de proceso de la fabricación al

análisis para ser significativo. Donde esto es el

espectáculo que la tolerancia de asamblea total no puede

ser encontrada por asignando tolerancias realistas componentes,

la geometría de diseño debe ser cambiada para

trabajar con una tolerancia más grande.

La geometría de diseño puede

ser cambiada por usando agujeros de gran tamaño o ranuras

para el ajuste en la asamblea o en la combinación con la

geometría más apretada coordinada con adornos de

asamblea. Otros métodos incluyen relaciones de

acoplamiento que se cambian, cambiando uniones de extremo,

cambiando la geometría superficial para hacer la

desalineación menos obvia, reduciendo el número de

partes, o redimensionando las partes para reducir el

número de tolerancias que contribuyen al total

acumulado.

Diferentes industrias y preferencias de

asamblea conducen soluciones diferentes con este dilema,

industrias donde métodos de asamblea manuales son

frecuentes y la habilidad y el cuidado de los ensambladores puede

ser confiado a menudo el empleo agujeros de gran tamaño

toman ranuras como una solución fácil. Itere el

ensamblador a mano ajustan cada parte a la posición anear

óptima antes de sujetadores apretadores o soldadura.

Industrias diferentes y preferencias de asamblea conducen

soluciones diferentes con este dilema, industrias donde

métodos de asamblea manuales son frecuentes y la habilidad

y el cuidado de los ensambladores puede ser confiado a menudo el

empleo agujeros de gran tamaño unas ranuras como una

solución fácil. Itere el ensamblador a mano ajustan

cada parte a la posición anear óptima antes de

sujetadores apretadores o soldadura.

Este método también trabaja

bien con la tolerancia simple. Hace conjeturas sobre las

tolerancias puede ser firmado una hoja de cálculos, y los

resultados estudiados. Una vez que un resultado satisfactorio es

obtenido, el estudio es completo.

Otra técnica más exacta debe

usar el Objetivo buscan la función en Microsoft Excel,

permite al analista para determinar el valor de tolerancia de

parte requerido sin la iteración. La utilización de

esta tolerancia de parte requerida valora sin la

iteración. Usando esta función el analista de

tolerancia puede ponerse la tolerancia de asamblea deseada valora

y pide el programa iterar un valor de tolerancia para encontrar

la solución exacta. Esto es un instrumento muy

poderoso.

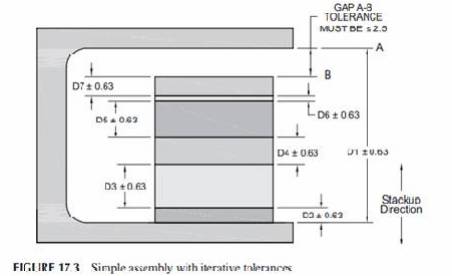

Las tolerancias sacadas en la susodicha

hoja de cálculos son usadas como componentes en la

asamblea. Muestran la asamblea simple en la figura 17.3 con los

valores de tolerancia iterativamente deliberados. En este

ejemplo, la misma tolerancia fue aplicada a cada b de par.

Tolerancias diferentes por cada parte pueden ser usadas con este

método de asignación de tolerancia también,

insertando conjeturas de valor de tolerancia diferentes en a la

hoja de cálculos para cada parte. Es más probable

que las partes en la mayor parte de tolerancia requerirán

tolerancias diferentes.

Que es papel de medición:

GD&T como definido por ASME y14.5M-1994 provee

muchos conceptos únicos y beneficiosos en la

definición de partes de tolerancia. El Sistema GD&T

permite al diseñador especificar zonas de tolerancia

redondas y trie-dimensionales para localizar

características redondas y 3-D. El sistema también

expande conceptos, como el principio MMC, que permite localizar

tolerancias adicionales basadas en el tamaño de la

característica producida. Estos conceptos funcionan para

asegurar que las características de parte funcionan como

se requiere por el diseño, maximizando las tolerancias de

producción para la pieza individual. Aunque estos

conceptos de tolerancia son beneficiosos para diseño y

manufactura, su uso posee problemas para el inspector que

verifica los requerimientos.

Verificación de tolerancias geométricas

para la mayoría de partes producidas es lograda con el uso

de data coleccionado manualmente en inspección, o de forma

electrónica usando un CMM. Cualquier de los dos

métodos requiere que el inspector bloquee la pieza en un

marco de referencia como está prescrito por el dibujo de

ingeniería y tomar medidas de las características

producidas. El inspector debe determinar los coordinados de

deviación "X" y "Y" de características producidos

mediante la comparación de valores medidos y los valores

básicos indicados por el dibujo. Típicamente, la

desviación de coordinados son usados para determinar el

error de tolerancia posicional para la característica

producida por uno de dos métodos: conversión

matemática de la desviación de coordinados o por el

uso de un calibre de papel.

Calibre de papel es una de las varias técnicas de

verificación de inspección que puede ser usada para

producir características conforme con el dibujo de

ingeniería. Esta técnica, también referida

como análisis de inspección gráfica, provee

verificación geométrica mediante una

representación gráfica y manipulación de la

data coleccionada durante inspección. La desviación

de los coordinados cartesianos derivados por el proceso de medida

son marcados en una cuadricula, proveyendo una "foto" de la

característica producida en relación a su

locación teórica "verdadera".

Métodos de tolerancia modernos como definidos por

ASME Y14.5M-1994 prescribe que características redondas,

como hoyos, sean localizadas en zonas de tolerancia redondas.

Pero, la mayoría de técnicas de inspección

dimensionales miden las partes en relación a un sistema de

coordinados cartesianos. El calibre de papel provee un

método conveniente y correcto para convertir esos valores

medidos a valores polares redondos en verificación de

tolerancia posicional. Esto es logrado mediante el uso de anillos

gráficos sobre una cuadricula que representa las zonas de

tolerancia posicional.

Límites

Clasificaciones

En términos generales, hay tres

tipos de ajustes entre las características de apareamiento

de tamaño en piezas en contacto. Estos son ajustes de

despacho, ajustes de transición y ajustes de

interferencia. Estos son clasificaciones ajuste estándar,

cada uno se basa en cómo las características de

acoplamiento sobre el apareamiento partes interactúan.

Normas estadounidenses e internacionales definen los sistemas de

límites y ajustes que regirán estas clasificaciones

ajuste, tales como las normas ISO y ASME. La información

sobre estos sistemas estándar de límites y ajustes

se puede encontrar en el Manual de la Maquinaria o en los

documentos de las normas que rigen los cuerpos. Coloque las

clases o calificaciones pueden ser designados utilizando valores

numéricos o el uso de códigos. En ISO 286-2:1988 y

ASME B4.2 – 1978 ( R2004 ) , los ataques se designan mediante los

códigos que representan a la grado de tolerancia o la

clase de gimnasia . Diferentes códigos se utilizan en los

estándares, pero las normas esencialmente proporcionar

información muy similar. Los gráficos se

consultaron a estas normas para determinar los límites de

tamaño necesario para las características de

ensamble. Los nominales tamaños se indican en el dibujo

seguido por el código aplicable.

Alternativamente, se pueden especificar las

tolerancias o límites equivalentes.

Típicamente estos ataques se

utilizan para ejes en cojinetes, presionando pasadores en los

agujeros, chavetas y chaveteras, o aplicaciones similares.

Curiosamente, estas clasificaciones ajuste no tienen en cuenta la

orientación o el error de posición entre las

partes, la parte características se supone que son

coaxiales . Muchos, si no la mayoría de las aplicaciones

de piezas, incluir características que están

sujetos a la orientación y / o la ubicación del

error. En estas situaciones es muy probable que se consigue un

ajuste virtual, como la separación real o interferencia

entre las características de acoplamiento se ve afectada

por la orientación aplicable

y tolerancias de

ubicación.

Las normas de clasificación de

ajuste incluyen tablas de ajustes estandarizados, cada uno con

poco más o menos relativa holgura o la interferencia. Dado

un tamaño nominal, el diseñador determina requisito

funcional de las partes ", y selecciona la apropiada en forma.

Los ajustes en cada tabla se agrupan para hacer frente a un

cierto conjunto de condiciones ( tales como la rotación de

alta velocidad o ajuste a presión la luz). Tamaños

nominales se indican con las correspondientes los límites

superior e inferior para el orificio del eje y . Los

límites superior e inferior son aplicado al eje nominal y

el agujero , lo que lleva a la forma deseada .

En las tablas de asignación de

ajuste, el agujero y el eje se derivan del mismo tamaño

nominal.

Un ajuste con huelgo siempre debe tener

espacio libre entre el eje y el orificio. la árbol de

tamaño máximo se ajusta en el orificio de

tamaño mínimo con holgura . Esto significa que el

agujero es siempre mayor que el eje . Normalmente, el requisito

funcional es que el ajuste permite la rotación o garantiza

espacio libre para otros fines. El propósito de un agujero

de paso es mantenerse fuera del camino de todo lo que pase a

través de él.

Transición adapta

Un ajuste de transición puede tener

holgura o la interferencia entre el eje y el orificio.

Esto significa que el agujero puede ser

mayor que el eje o el agujero puede ser menor que el eje.

Normalmente, el requisito funcional es que el ajuste es apretado,

ya sea hay una pequeña cantidad de holgura o la

interferencia es inmaterial.

Interferencia adapta (ataques de la

Fuerza)

Un ajuste de interferencia siempre debe

tener la interferencia entre el eje y el orificio.

El eje de tamaño mínimo se

ajusta en el agujero de tamaño máximo con la

interferencia. Este significa que el agujero es siempre menor que

la del eje . Normalmente, el requisito funcional

es un ajuste a presión , lo que

garantiza que el eje no se suelte del agujero.

Permisos Li y cabe en el contexto de la

geometría dimensional y tolerancia

Es importante recordar que estas

clasificaciones ajuste se discuten en términos de una

característica externa que se ajusta a una función

interna, sin consideración a la orientación

relativa y / o la ubicación de las funciones . Las

clasificaciones de ajuste asumen que la característica

externa y características internas están alineados

el uno al otro, y por lo tanto coaxial coincidir en

función del tipo de características.

Conclusiones

Se llego a la conclusión de que las tolerancias

geométricas son fundamentales en cualquier ámbito,

desde el diseño hasta la fabricación de piezas.

Todo dependerá de los costos para seleccionar el tipo de

métodos utilizados para identificar las tolerancias. Pero

es importante seguir ciertos análisis antes de empezar

algún proyecto para así seguir un estándar

que ya esta establecido por alguna organización y que

regula exactamente la fabricación de piezas.

Referencias

http://www.buenastareas.com/ensayos/An%C3%A1lisis-De-Tolerancias-Geometricas/44585623.html?_p=1

http://clubensayos.com//Tecnología/TOLERANCIAS-Y-TOLERANCIAS-GEOMETRICAS/426452.html

Autor:

Alejandro Amado Villa

Sandoval

Manuel Alberto Nava Lugo

Gilberto Robles Calzadias

Silvia Berenice Hernandez

Baquera

INSTITUTO TECNOLOGICO DE

CHIHUAHUA

ING. PEDRO ZAMBRANO

22/11/2013