Aplicación de las herramientas de la ingeniería de métodos para la mejora del proceso de confección

Introducción: La ropa es una prenda de uso indispensable

para el ser humano, y a medida que pasa el tiempo, su

comercialización es mucho mayor. La industria de la ropa

es una de las más importantes a nivel mundial, y mas

específicamente el negocio de los uniformes, bien sea

escolares o de instituciones públicas y privadas. A

continuación presentaremos la aplicación de las

herramientas de la ingeniería de métodos, para la

mejora del proceso de confección de chemise escolar talla

12, elaborado en la empresa “Confecciones

Juliana”

Planteamiento del problema: El problema presentado en la empresa

CONFECCIONES JULIANA, es la demora del proceso, se toma mucho

tiempo elaborar una chemise, por lo que la empresa se ve obligada

a rechazar pedidos que podrían aumentar su

producción. Entre las causas mas relevantes del problema

se encuentran: La materia prima no esta identificada ni

organizada en el almacén. Mala distribución del

mobiliario No se cuenta con un mobiliario destinado al PT

Realizar un estudio en el proceso de fabricación de

chemise escolar azul talla 12 en la empresa CONFECCIONES JULIANA,

mediante técnicas de Ingeniería de Métodos.

Objetivo general:

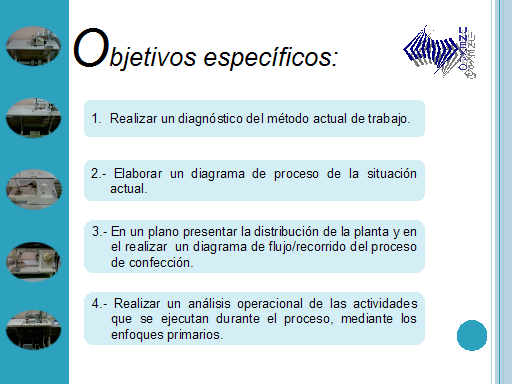

Objetivos específicos: Realizar un diagnóstico del

método actual de trabajo. 2.- Elaborar un diagrama de

proceso de la situación actual. 3.- En un plano presentar

la distribución de la planta y en el realizar un diagrama

de flujo/recorrido del proceso de confección. 4.- Realizar

un análisis operacional de las actividades que se ejecutan

durante el proceso, mediante los enfoques primarios.

5.- Describir el nuevo método de trabajo para optimizar la

situación actual en la empresa CONFECCIONES JULIANA. 6.-

Elaborar un diagrama de proceso que refleje la propuesta hecha

luego del análisis operacional. 7.- Realizar un estudio de

tiempos para estandarizar el proceso. 8.- Analizar el resultado

de todos los estudios realizados en la empresa CONFECCIONES

JULIANA durante esta investigación. 9.- Determinar el

tiempo estándar del proceso. Objetivos

específicos:

Diseño de la Investigación No experimental

Evaluativo Tipo de Estudio Marco metodológico: Descriptivo

Exploratorio De campo

POBLACIÓN Esta constituida por el conjunto de piezas o

elementos que se elaboren en la empresa “CONFECCIONES

JULIANA” que incluyen: Monos, Chemises, Camisas, Franelas y

short deportivos en todas las tallas estandarizadas, las cuales

pueden ser modificadas según las especificaciones del

cliente. MUESTRA La muestra a tomar de esta investigación

serán las actividades ejecutadas en el proceso de

fabricación de chemises color talla 12 ya que son las que

presentan más demanda, suministrando la información

que se requiere para el desarrollo de la investigación

Marco metodológico:

PROCEDIMIENTO Marco metodológico:

La empresa “CONFECCIONES JULIANA” realiza el

siguiente proceso al momento de recibir realizar las chemises

talla 12, para niños, escolares, color azul y sin bordado:

Situación actual: Traslado de la materia prima (tallas,

hilos, botones, Rif y cuellos) al área de corte Se procede

al corte de la tela (parte frontal, espalda, manga y tapeta) de

acuerdo a la talla mencionada, el corte se realiza con una

maquina de cortar tela y con unos patrones ya establecidos

según las especificaciones. Se inicia la confección

trabajando la parte frontal de las chemises, aquí se

conforma la tapeta o cartera de las chemises que es el la zona

donde están ubicados los botones

Se pasa al proceso de ensamblado donde se unen y se repisan por

medio de una máquina de coser recta industrial los hombros

de las chemises. Luego a las chemises se le cosen las mangas y a

éstas los Rif Se cierra la chemises por los lados, uniendo

la parte frontal y de espalda en la maquina recta industrial. se

procede a pegar el cuello Luego que se tiene armada las chemises

se procede a abrir los ojales en las tapetas y pegarles los

respectivos botones Se cosen los ruedos en la maquina collaretera

industrial. El producto final es almacenado, y empaquetado

Situación actual:

Mala distribución del mobiliario en el espacio. Secuencia

de las operaciones realizadas en cada máquina no coincide

con la secuencia de la ubicación de las máquinas.

Desorden en el almacén. Falta de señalizaciones que

indiquen la ubicación exacta del material dentro del

almacén, ya que localizar el material requerido es toda

una tarea tediosa. Ausencia de algún mobiliario que sirva

de apoyo al operador al momento de trasladar el material al

área de operaciones, ya que este toma lo que necesita y

utiliza su cuerpo (brazos) como depósito para almacenar el

material durante el traslado. El espacio que se dispone para el

funcionamiento de la empresa es muy reducido, esto impide

realizar modificaciones de gran envergadura en la

distribución de la planta como tal. Fallas dentro de la

empresa: Situación actual:

Propósito: ¿Qué se hace?: El operario se

dirige al almacén varias veces en búsqueda del

material requerido para la fabricación de las chemises.

Perdiéndose así tiempo y energía.

¿Por qué se hace?: Porque el operario no tiene al

alcance los materiales secundarios. ¿Qué otra cosa

podría hacerse? Disminuir la cantidad de veces que el

operario se levanta. ¿Qué debería hacerse?

Que el operario vaya por el material al almacén no

más de dos veces. Técnica del interrogatorio:

Situación actual:

Lugar: ¿Dónde se hace? La operación

involucra dos aéreas, el área donde se lleva a cabo

el proceso y el almacén. ¿Por qué se hace

allí? Porque en el almacén es donde se encuentra el

material requerido. ¿En qué otro lugar

podría hacerse? No se puede hacer en otro lugar, pues el

almacén no debe estar inmerso en el área donde se

lleva a cabo el proceso. ¿Dónde debería

hacerse? En el mismo lugar en donde se está ejecutando la

operación. Situación actual:

Sucesión: ¿Cuándo se hace? Al iniciar y

durante el proceso. ¿Por qué se hace entonces?

Porque es cuando el material es requerido. ¿Cuándo

podría hacerse? A mediados del proceso.

¿Cuándo debería hacerse? Antes de iniciar

con el proceso se debería tener el material requerido a

mano. Situación actual:

Persona: ¿Quién lo hace? La actividad no

está asignada a ningún operario en

específico. Cualquiera de los dos operarios está en

capacidad de hacer todas las actividades participantes en el

proceso. ¿Por qué lo hace esa persona? Dependiendo

del operario que esté realizando el trabajo, porque es el

que requiere el material en determinado momento.

¿Qué otra persona podría hacerlo? El otro

operario. ¿Quién debería hacerlo? La misma

persona que está realizando la actividad.

Situación actual:

Medios: ¿Cómo se hace? El operador se desplaza

caminando hasta el almacén, selecciona los materiales que

se necesitan, luego se dirige a su puesto de trabajo. ¿Por

qué se hace de ese modo? Porque la disposición del

mobiliario en el espacio obliga al operador a levantarse de su

puesto de trabajo. ¿De qué otro modo podría

hacerse? De ningún otro modo, puesto que el desplazamiento

del operario es inevitable, ya que el material no puede tenerlo

en el área donde se ¿Cómo debería

hacerse? Que el operario vaya por el material al almacén

no más de dos veces. Analizando y comparando la primera y

la última pregunta de la técnica del

interrogatorio; ¿Qué se hace? Y ¿Cómo

debería hacerse?, se puede evidenciar que, ambas

respuestas son diferentes, es decir, no se está realizando

la operación como debería hacerse. Situación

actual:

Un paso fundamental en la aplicación del procedimiento

diseñado por la Oficina Internacional del Trabajo (OIT) es

el examen crítico, el cual está constituido por la

técnica del interrogatorio preguntas de la OIT y enfoques

primarios. Estas son herramientas esenciales que permiten conocer

el desarrollo de las actividades, las condiciones de trabajo,

distribución de la empresa, controles de calidad entre

otros aspectos dentro de la empresa. La principal utilidad es

proporcionar informa información acerca de lo mencionado

anteriormente en conjunto con observaciones directas, para

verificar si existe concordancia entre lo dicho y lo observado y

de esta manera detectar anomalías o incoherencias en la

información en busca de la mejora del método de

trabajo. Análisis del examen crítico:

Diagrama de proceso actual:

Diagrama de proceso actual:

Diagrama de proceso actual:

Diagrama de proceso actual:

Estudio de tiempo actual de la empresa: Las actividades que dan

vida al proceso de confección de chemises llevado a cabo

en la empresa CONFECCIONES JULIANA, no están

estandarizados, es decir, no existe un estudio de tiempos previo,

para evaluar y conocer el tiempo que se tarda el operario para

realizar cada una de las diferentes actividades. El hecho que los

tiempos no estén definidos arrastra una serie de

desventajas, no es posible la cuantificación de la

eficiencia. Sin la estandarización de los tiempos no es

posible evaluar el desempeño de las actividades ni de los

operarios, así como tampoco llevar a cabo el control del

proceso ni de la actividad administrativa. No está

estandarizado un tiempo para descanso, merienda u otras

actividades del proceso, sin embargo los operarios cuentan con 2

horas de almuerzo que van desde las 12:00pm a 2:00pm.

Situación Propuesta: Como propuesta para solucionar el

problema expuesto, luego de haber realizado el análisis

operacional, se utilizó como apoyo las deficiencias que se

observaron en el proceso, específicamente en los

traslados, organización del material en el almacén

y la distribución de la maquinaria en el espacio. Se

proponen las siguientes alternativas en orden de importancia:

Reorganización de la distribución de las

maquinas. La adquisición de un carrito para transportar la

materia prima al proceso de fabricación, se debe acotar

que para llevar a cabo esta la incorporación del carrito

al proceso, se debe hacer un estudio de costos y factibilidad.

Organizar los materiales o herramientas necesarias para cada fase

en el proceso de fabricación es decir, mantener ordenados

en un lugar o espacio visible los materiales y evitar su traslado

a fases del proceso donde no cumplen ninguna

función.

Hacer un estudio de costos y factibilidad para la

contratación de personal, ya que es evidente la falta de

operadores. Organización del almacén, clasificar la

materia prima (separar la tela, cuellos, rif y botones) en

dispensadores distintos. Reubicar un estante que este sin uso,

para usarlo como depósito temporal de la materia prima.

Organizar los materiales o herramientas necesarias para cada fase

en el proceso de fabricación es decir, mantener ordenados

en un lugar o espacio visible los materiales y evitar su traslado

a fases del proceso donde no cumplen ninguna función.

Organización del almacén, clasificar la materia

prima (separar la tela, cuellos, rif y botones) en dispensadores

distintos. Reubicar un estante que este sin uso, para usarlo como

depósito temporal de la materia prima. Hacer un estudio de

costos y factibilidad para la contratación de personal, ya

que es evidente la falta de operadores. Situación

Propuesta:

En el proceso de fabricación de franelas tipo chemises

color azul talla 12, escolares, color azul y sin bordado: La

materia prima (hilos, telas, rif, cuellos y botones) se encuentra

en el almacén. El proceso empieza con el traslado de

materia prima, esta operación tarda 5min y luego es

trasladado al área de corte que está a una

distancia de 2 metros. Se procede al corte de la tela (parte

frontal, espalda, mangas y tapeta) de acuerdo a la talla

mencionada, el corte se realiza con una máquina de cortar

tela y con unos patrones ya establecidos según las

especificaciones. Se inicia la confección trabajando la

parte frontal de la chemises, se elabora la tapeta manualmente,

luego se anexa a la parte frontal, la tapeta se asegura con una

máquina de coser overlock de tipo industrial que se

encuentra a 3 metros. Descripción del método

propuesto:

Posteriormente se pasa al proceso de ensamblado recorriendo una

distancia de, 1,6 metros; donde se unen y se repisan los hombros

de la chemise, por medio de una máquina de coser recta

industrial. Luego se les cosen las mangas y a estas los rif;

dicho proceso es llevado a cabo en la máquina overlock que

se encuentra a 1,3 metros. Seguidamente se cierra la chemise por

los lados uniendo la parte frontal y posterior en la

máquina recta industrial. Después se le pega el

cuello en la misma máquina. Una vez que se tiene armada la

chemise se procede a abrir los ojales en las tapetas y pegar los

respectivos botones, ambos procesos se llevan a cabo en una

máquina doméstica que se encuentran a una distancia

de 2 metros. Para finalizar la confección se cosen los

ruedos en la máquina collaretera a 1,6 metros. La chemises

llevada a la zona de empaquetado a una distancia de 2,8 metros;

para luego ser llevada al almacén temporal que se

encuentra a 7 metros. Descripción del método

propuesto:

Diagrama: Proceso Proceso: Fabricación de Chemise Inicio:

Almacén Fin: Almacén Temporal Fecha: Enero de 2013

Método: Propuesto Seguimiento: Operario Diagrama de

proceso propuesto:

Diagrama de proceso propuesto:

Diagrama de proceso propuesto:

Análisis de la situación propuesta: En los

resultados obtenidos, se pudo observar como en el método

actual se están recorriendo 11.9 metros de manera

innecesaria comparándose con la situación

propuesta. Esto es suponiendo que en el método actual se

cuente con el carrito para transportar los materiales a usar.

Sino la situación actual tendría un recorrido

adicional por los traslados al almacén de: 4,3mts por ir

al almacén a buscar los rif desde la máquina

overlock 6,8mts por ir al almacén a buscar los cuellos

desde la máquina recta industrial 7,5mts por ir al

almacén a buscar los botones desde la máquina

doméstica. Entonces, la situación actual

tendría un recorrido de 53 metros. Mientras que la

situación propuesta mantiene 23 metros debido a la

inclusión el vehículo. La propuesta no se visualiza

en el diagrama de proceso, pero es de gran impacto en la

disminución del recorriendo por tanto, ver diagrama de

flujo recorrido.

Diagrama de flujo recorrido: Diagrama: Flujo Recorrido Proceso:

Fabricación de Chemise Inicio: Almacén Fin:

Almacén Temporal Método: Propuesto Seguimiento:

Operario Fecha: Enero 2013

Estudio de tiempos: Para el estudio de tiempos, se elaboró

un análisis al proceso de fabricación de chemise

escolar azul talla 12, con el propósito de identificar los

elementos que intervienen en este proceso. El estudio de

tiempo, se llevó a cabo con el propósito de

estandarizar una de las actividades realizadas, que forman parte

de las operaciones que se ejecutan en la fabricación de

chemise. El método para la obtención de los

tiempos es el del cronometraje vuelta cero, ya que brinda mayor

facilidad para la toma de los tiempos y disminuye un poco el

margen de error. La jornada de trabajo de la empresa es

7hr al día (8am-12pm) – (2pm – 5pm) y 5 veces

a la semana. El tiempo destinado para el almuerzo es de 2hr. Las

tolerancias respecto a necesidades personales son de 15min. El

tiempo de preparación inicial y final es de 10min. Se

realizaron observaciones directas sobre cada operación

durante el proceso. Se midió con el cronómetro cada

una de las actividades realizadas por las operarias y se

obtuvieron los siguientes datos:

Elemento 1 = Mesón: Actividad 1 = Corte de la Manga

Actividad 2 = Corte de la Tapeta Actividad 3 = Corte de la Parte

Frontal Actividad 4 = Corte de la parte Trasera Elemento 2

= Overlock: Actividad 1 = Pegar Tapeta Actividad 2 = Repisar

Elemento 3 = Maquina Recta: Actividad 1 = Pegar Hombros

Actividad 2 = Repisar Elemento 4 = Overlock 2: Actividad 1

= Pegar Mangas Actividad 2 = Pegar Rif Elemento 5 =

Maquina Recta: Actividad 1 = Cerrar Chemise Actividad 2 = Pegar

Cuello Elemento 6 = Maquina Collaretera: Actividad 1 =

Coser Ruedo Elemento 7 = Maquina Domestica: Actividad 1 =

Abrir Ojales Actividad 2 = Pegar Botones Elemento 8 = Meson 2:

Actividad 1 = Doblar y Empaquetar. Podemos dividir el proceso de

fabricación de chemise en 8 elementos que constan de las

siguientes actividades para resumirlo.

Estudiaremos el tiempo que tarda el proceso completo para la

fabricación de chemise para estandarizar el proceso. Por

lo tanto tomaremos el tiempo acumulado del último elemento

(E-8). Determinamos la confiabilidad del estudio: Para una

muestra de n = 10 el nivel de confianza es NC= 95% Calculamos la

Desviación Estándar de la Muestra (S): = S =

0,066907min Calculamos el intervalo de Confianza (I) I = ?

± Tc lo buscamos en la Tabla T Student Tc t(n-1;a) Donde:

a = 1-NC = 1-0,95 = 0,05 Tc t( 9; 0,05) = 1,833 Por lo tanto: I =

25,671 ± I = 25,671 ± 0,038782 IS= 25,709782min IM

= 25, 632218min

Calculo del Intervalo de la Muestra (Im) = 0,077564min Criterios

de Decisión: Si Im <= I se acepta el tamaño de

la muestra Si Im > I se rechaza el tamaño de la muestra

Por lo tanto 0,077564 <= 25,709782 Como Im <= i se acepta

el tamaño de la muestra y no hay que adicionar otras

mediciones. = Calculo del Tiempo Estándar del Proceso:

TE = TN + ? Tolerancias = TPS x Cv + ? Tolerancias

TPS = = 25,761min Calculamos cv (Coeficiente de Velocidad del

Operario) A través de la observación mientras el

operario realizaba sus actividades y aplicando el método

Westinghouse se obtuvieron los siguientes datos respecto a:

habilidad, esfuerzo, condiciones y consistencia.

TABLAS:

La habilidad se considero extrema, ya que el operario mostro

mucha destreza en el uso de los equipos y herramientas. Como la

operación no requiere tanto esfuerzo físico, pero

al realizar la actividad se necesita estar concentrado el

esfuerzo se considero bueno. Las condiciones son aceptables ya

que, la iluminación y la temperatura no son bien

controlados por la empresa y afecta pero no interrumpe la

realización del trabajo. Los resultados en la

medición del tiempo mostraron alto grado de

repetición, por lo cual la consistencia se califico como

excelente. Cv = 0,13+0,02-0,03+0,03 = 0,15 Cv = 1+0,15 = 1,15 Lo

que indica que el operario presenta 15% de efectividad por encima

del promedio.

ESTA PRESENTACIÓN CONTIENE MAS DIAPOSITIVAS DISPONIBLES EN

LA VERSIÓN DE DESCARGA