Diseño de un formato electrónico para fichas técnicas basadas en la Norma ISO 14224 (página 2)

De piso: son portátiles y silenciosos,

posibilitan que sean colocados en el suelo en cualquier

ambiente de una casa, pudiendo ser trasladados a cualquier

parte. Podemos encontrarlos en varios modelos y

formas.

De techo: son ventiladores verticales, sus

aspas están en posición horizontal, y por lo

tanto el aire va hacia abajo. Muy comunes, utilizados en

habitaciones donde no hay espacio disponible en las paredes o

el suelo, pueden ser muy peligrosos si no están

correctamente fijados al techo.

Cinta Transportadora

Una cinta transportadora es un sistema de transporte

continuo formado básicamente por una banda continua que se

mueve entre dos tambores.

La banda es arrastrada por fricción por uno de

los tambores, que a su vez es accionado por un motor. El otro

tambor suele girar libre, sin ningún tipo de

accionamiento, y su función es servir de retorno a la

banda. La banda es soportada por rodillos entre los dos

tambores.

Debido al movimiento de la banda el material depositado

sobre la banda es transportado hacia el tambor de accionamiento

donde la banda gira y da la vuelta en sentido contrario. En esta

zona el material depositado sobre la banda es vertido fuera de la

misma debido a la acción de la gravedad

2.4 GLOSARIO

Para los efectos de este Estándar Internacional,

los siguientes términos y definiciones aplican:

Identificación

Se refiere a los datos que explican a cabalidad el

origen y la clasificación del equipo. Entre los cuales

podemos encontrar:

Descripción de Equipo

Describir es explicar las cualidades de un equipo

específico, de forma detallada y ordenada, Enfatizando la

utilidad de los estos, sus características físicas

y cualquier información que sea relevante referente al

mismo

Numero de Rotulado o TAG

El código es una serie de doce (12) caracteres,

definidos en el campo alfanumérico asignado por la empresa

a cada uno de sus activos, estando el criterio de

subordinación de acuerdo a la ubicación relativa de

este. Este código presenta la siguiente

configuración1

1. Línea de Producción

2. Elemento estándar de trabajo

3. Progresivo del componente en el equipo

4. Consecutivo del equipo dentro de la

función

5. Sub-área, función,

sub-función

6. Unidad de negocio

Fecha de Instalación

Se refiere a la fecha en que el equipo fue instalado en

la planta

Serial

Serie de caracteres alfanuméricos asignados a

cada una de los equipos constructora de estos. Basa su

importancia dentro de loa función de mantenimiento del

usuario era la elaboración del historial del equipo una

vez instalado en la planta usuaria

Redundancia

Se refiere a la existencia de más de un solo tipo

de equipo del mismo tipo con las mismas

características

Equipo o Tipo de Equipo

Es una unidad de equipos específico dentro de una

clase de equipos como se define dentro del ámbito

principal.

Disponibilidad

Capacidad de un equipo para estar en condición

para realizar una función requerida bajo condiciones dadas

en un instante de tiempo especifico o a través de un

intervalo de tiempo dado, suponiendo que sean provisto los

recursos externos requeridos

Aplicación

Son aquellos datos que se refieren a el estado actual y

la historia del equipo. Entre los cuales podemos

encontrar:

Modo de estado del Equipo

Es el estado en el que se encuentra el equipo referente

a si este se encuentra activo o en reposo

Fecha de Arranque

Se refiere a la fecha en que el equipo fue comienza su

actividad en la planta.

Marca

Se refiere la marca del elemento estándar de

trabajo dada por la casa comercial que fabrica

Modelo

Es la nomenclatura utilizada por el fabricante y coloca

en la placa de identificación para el registro propio de

la planta de las características nominales del motor y sus

de constructivos, el siguiente ejemplo es una nomenclatura usada

por la empresa ABB

Diseño

Se refiere a los datos que explican a cabalidad la

naturaleza del equipo, los materiales que utilizan su potencia,

etc. Estos son específicos para cada

máquina.

CAPITULO III

Marco

metodológico

En la investigación realizada se detalla el

conjunto de métodos, técnicas e instrumentos que se

emplearon en el proceso de recolección de los datos

requeridos para la realización del proyecto.

3.1. TIPO DE ESTUDIO

Este tipo de investigación presenta un estudio

descriptivo y de ejecución para así poder plantear

una solución a la situación de estudio.

En la etapa descriptiva comprende la

investigación del formato de las fichas a diseñar y

la realización de las mismas de acuerdo a las necesidades

de los equipos y a bajo las indicaciones de la norma ISO

14224:2006.

La etapa de ejecución es en donde el investigador

pone en funcionamiento el diseño creado, evaluando y

adaptando el proyecto a las necesidades del usuario final. Esta

etapa se cumple luego de haber realizado las pruebas

experimentales del sistema al poner en práctica los

formatos de fichas técnicas en equipos seleccionados para

verificar la efectividad del sistema de registro de

información.

3.2. LA POBLACIÓN

El universo en estudio para mejorar el Sistema de

Gestión Integrado, es una población de tipo finita

debido a que se conoce la cantidad de unidades que lo integran,

se encuentra referida a todos los documentos, instrumentos o

evidencias existentes en el Sistema de Gestión Integrado

del Subproceso Mantenimiento y aquellos que puedan ser agregados

según los resultados de la ultima auditoria. Tal como lo

refiere Arias Fidias (2006): "…población, es un

conjunto finito o infinito de elementos con

características comunes para los cuales serán

extensivas las conclusiones de la investigación.

Ésta queda delimitada por el problema y por los objetivos

del estudio".

3.3. LA MUESTRA

Luego de tener la población es necesario tomar

una muestra del universo, así como lo define Miriam

Balestrini (2006): "La muestra es, en esencial, un subgrupo de la

población. Digamos que es un subconjunto de elementos que

pertenecen a ese conjunto definido en sus características

al que llamamos población". En ese orden de ideas, la

muestra de la presente investigación contemplará

los equipos existentes en el Sistema de Gestión Integrado

del Subproceso Mantenimiento específicamente

Gestión Mantenimiento aquellos que puedan ser agregados

según los resultados de la última

auditoría.

3.4. DISEÑO DE LA

INVESTIGACIÓN

Es posible decir que el diseño de la

investigación es de tipo Documental al cual hace

referencia Arias Fidias (2006), se respalda por la siguiente

cita: "Debido a que el diseño de la investigación

basado en la búsqueda, recuperación,

análisis, critica e interpretación de datos

secundarios, obtenidos y registrados por otros investigadores de

forma impresa y electrónica.

Las fuentes de información utilizadas en la

investigación son tanto de tipo documentales como de las

personas que no son parte de la muestra, pero que suministran

información en una investigación

El presente estudio se basa en una investigación

no experimental descriptiva, es decir, que fueron realizados en

función de un conjunto de variables y no a través

de la formulación de hipótesis.

Por cuanto este diseño permite no solo observar,

sino recolectar los datos directamente de la realidad, es decir,

en su ambiente cotidiano, para luego hacer conclusiones a

través del análisis e interpretación de los

resultados de estas indagaciones.

3.5. RECURSOS

Para cumplir con los objetivos planteados, se utilizaron

los siguientes medios:

Sala técnica de Orinoco Iron: Esta fuente

facilitó la búsqueda del apoyo

bibliográfico para sentar las bases teóricas

del estudio.Internet Explorer: El uso de la red facilitó

en gran parte a la reunión de la información

necesaria para el conocimiento de los requerimientos y

normativas de seguridad involucrados en la elaboración

de los análisis de riesgo.Entrevistas: Se llevaron a cabo entrevistas

permanentemente con los inspectores mecánicos en

cargados del mantenimiento de los equipos asi como los

superintendentes del departamento de gerencia de

mantenimiento, para identificar cada una de las actividades y

tareas realizadas por ellos.Paquetes o Software de computación: Se

utilizaron programas bajo el ambiente Windows, tales como:

Word, Excel, Power Point.

3.6. PROCEDIMIENTO METODOLÓGICO

Teniendo el cumplimiento de los objetivos

específicos se utilizó Microsoft Excel y Microsoft

Visio para vaciar y procesar toda la información

facilitada por la Superintendencia del Departamento de

Mantenimiento, siguiendo los pasos siguientes:

1.- Para la realización de la

investigación, el primer paso fue conocer el ambiente de

trabajo. Se procedió a la presentación con el grupo

técnico de Gerencia de mantenimiento.

2.- Luego, se visitó la planta para la

familiarización con el área y equipos que maneja el

departamento. Con la misión crear una visión de las

necesidades del mismo aplicables al trabajo realizado.

3.- A continuación, con la lista de las

actividades programadas a efectuarse durante la etapa de

investigación proporcionada por la Gerencia de

Mantenimiento se procedió a la localización bases

de datos existentes así como otros tipos de

información para su análisis de forma que se pueda

seleccionar los equipos que evidencien necesidad de fichas

técnicas.

4.- Seguidamente, se dio inicio al ciclo de entrevistas

no estructuradas a los inspectores, para tener una mejor idea de

la información necesaria en una ficha técnica de

los equipos rotatorios específicos con el objetivo de

diseñar las mismas para que sean lo más efectivas y

resumidas posibles, sin información irrelevante o

redundante

Las entrevistas se realizaron de la siguiente manera: Se

elegía el tipo de equipo a estudiar, si no existía

un formato de ficha técnica basada en la Norma ISO

14224:2006 previamente elaborada se procedía a elaborar

una de acuerdo con la descripción hecha por el inspector y

la información encontrada en los manuales de estas. Por

otra parte, si existían fichas técnicas

pre-elaboradas, se realizaba el cambio de formato a las

especificadas por la Norma ISO 14224:2006.

5.-El próximo paso consistiría en examinar

los formatos de las fichas electrónicas para el

diagnostico del cumplimiento de la norma ISO 14224:2006, las no

conformidades y las acciones que se toman para su

corrección de modo que estas se satisfagan las necesidades

estipuladas por la empresa sin incumplir los requisitos

expresados por la norma

6.- Seguidamente se diseñó un formato

electrónico de fichas técnicas que serviría

de base para la creación de una base de datos de los

equipos dinámicos, el cual era el primer requisito para

poder elaborar las mismas.

7.- Elaborar la base de datos de fichas técnicas

para los equipos rotatorios de la empresa: Se plasmo la

información obtenida en la investigación anterior

en forma de fichas técnicas que contengan los datos de

identificación, aplicación y diseño, de

acuerdo con lo especificado en la Norma ISO 14224:2006

8.- Presentación de las fichas técnicas

electrónicas ante las entidades supervisoras para

evaluación, validación y aplicación de estas

en el departamento de Gerencia de Mantenimiento

CAPITULO IV

Análisis

de los resultados

Luego de la recolección de la información

acerca de los equipos dinámicos encontrados en el

Departamento de Gerencia de Mantenimiento de la empresa Orinoco

Iron, se obtuvo como resultado el formato y una base de datos de

fichas técnicas electrónicas conteniendo la

información de estos bajo las indicaciones de la norma ISO

14224:2006. Aquí se muestran detalladamente las

características de estos haciendo énfasis en las

características de operación las cuales abarcan los

materiales con que interactúan y las especificaciones de

Diseño.

A continuación se mostrarán los resultados

obtenidos en esta investigación de acuerdo a los objetivos

específicos planteados en el capítulo

4.1 CUMPLIMIENTO DE LA NORMA ISO 14224 Y LAS NO

CONFORMIDADES

Cuando se determina el cumplimiento de la norma ISO es

necesario examinar el material disponible y al compara con las

especificaciones de esta mediante el sentido común

observar situaciones que pudieran ser una no conformidad

potencial por medio de una auditoría.

Una no conformidad es: "un no cumplimiento a un

requisito." Hay tres partes en una no conformidad bien

documentada; la evidencia de auditoría que soporta los

hallazgos del auditor, un registro del requerimiento contra el

cual la no conformidad se detecta, el enunciado de la no

conformidad. Aunque estas tres partes necesitan ser abarcadas, en

la práctica real, es la evidencia de auditoría la

que primeramente debe ser identificada y documentada. Existen

diversos tipos las cuales se clasifican en: No Conformidad Mayor,

No conformidad real, No conformidad potencial, No Conformidad

menor

Para la realización del diagnóstico de

cumplimiento de la norma ISO 14224:200 se determinaron las

secciones en que el trabajo iba a ser juzgado, los cuales fueron;

el cumplimiento de los ámbitos especificados, la

competición de los mismos y el cumplimiento con los

formatos a diseñar. Para la determinación del

cumplimiento y las no conformidades de la norma ISO 14224:2006,

se realizó una serie de preguntas diseñadas para

estudiar las fichas técnicas y documentar los

resultados.

Durante el proceso de auditoría se

documentó la evidencia de la no conformidad potencial en

ciertas notas antes de seguir pistas adicionales para confirmar

si realmente es una no conformidad. Después de realizar la

auditoría y estudiar los resultados se puede decir que en

todos los aspectos el trabajo realizado se apega a las

especificaciones establecidas por la norma ISO 14224:2006. De

este modo es recomendada la realización de un manual

especificando los ámbitos, formatos y el tipo de

información necesaria para la futura realización de

formatos bajo la norma ISO 14224:2006 de modo de evitar caer en

las no conformidades.

4.2. DISEÑO DE FORMATOS DE FICHAS

TÉCNICAS

Las fichas técnicas son formatos donde muestran

todas las especificaciones tanto del equipo como de su

operación (potencia, voltaje, amperaje al cual trabaja),

este formato debe ser el mismo para el registro de todos los

equipos que entren dentro Departamento de Gerencia de

Mantenimiento, para este trabajo se crearon los campos necesarios

para obtener la mayor cantidad de información por equipo y

sus características más representativa bajo las

estipulaciones de la norma ISO 14224.

Para la aplicación de la norma ISO 14224 de las

fichas se requirió la realización de un

Ámbito de los Equipos en los cuales se indicaron los

sectores específicos en los cuales la información

se introduciría de forma general en todos los

equipos

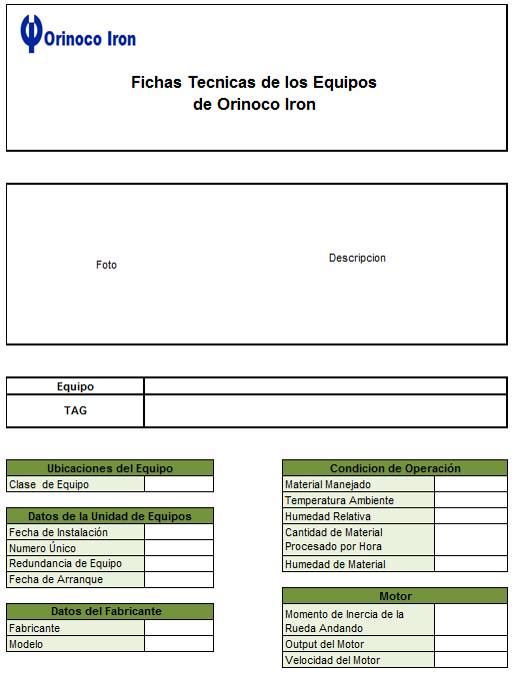

Formato de Ficha Técnica para

Ventiladores

Figura 4. Formato de Ficha Técnica

para Ventiladores. Fuente: Propia del Autor

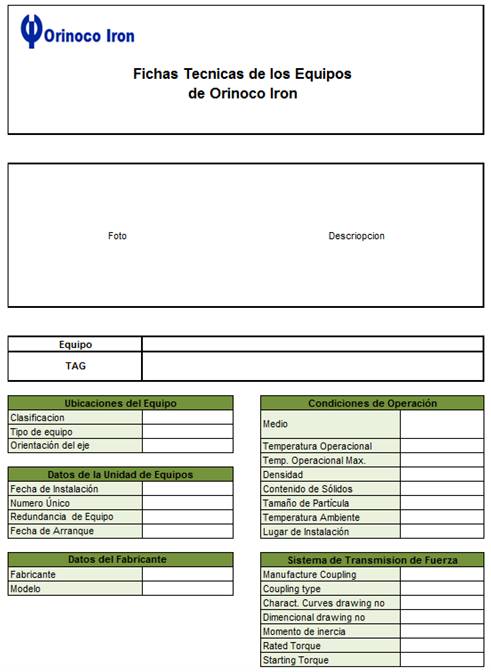

Formato de Ficha Técnica para

Sopladores

Figura 5. Formato de Ficha Técnica

para Sopladores. Fuente: Propia del Autor

Formato de Ficha Técnica para

Compresores

Figura 6. Formato de Ficha Técnica

para Compresores. Fuente: Propia del Autor

Formato de Ficha Técnica para

Bombas

Figura 7. Formato de Ficha Técnica

para Bombas. Fuente: Propia del Autor

Formato de Ficha Técnica para

Cintas Transportadoras

Figura 8. Formato de Ficha Técnica

para Cinta Transportadora. Fuente: Propia del Autor

4.3. REALIZACION DE BASE DE DATOS DE FICHAS

TÉCNICAS DE LOS EQUIPOS DINÁMICOS

Como resultados, el presente trabajo ofrece la

ingeniería de detalle necesaria para implementar la

propuesta, a continuación se entrega una base de datos

compuesto por fichas técnicas del inventario de los

equipos dinámicos pertenecientes al Departamento de

Gerencia de Mantenimiento bajo las especificaciones de la norma

ISO14224, las cuales han sido aprobadas por las autoridades del

departamento. De acuerdo a lo anterior se ofrece la lista de las

bases de datos obtenidas en el proyecto:

1. Base de Datos de Fichas Técnicas de

Sopladores- 2. Base de Datos de Fichas Técnicas de Cintas

transportadoras 3. Base de Datos de Fichas Técnicas de

Compresores4. Base de Datos de Fichas Técnicas de

Bombas5. Base de Datos de Fichas Técnicas de

Ventiladores

Ficha Técnica de

Sopladores

Figura 9. Ficha Técnica para

Sopladores de aire de combustión para los secadores de

mineral. Fuente: Propia del Autor

Ficha Técnica de Cintas

Transportadoras

Figura 10. Ficha Técnica para

Transportador Enfriador de Briquetas . Fuente: Propia del

Autor

Ficha Técnica de

Compresores

Figura 11. Ficha Técnica de

Compresor de Hidrogenación. Fuente: Propia del

Autor

Figura 12. Ficha Técnica de

Compresor de Gas de Purga. Fuente: Propia del Autor

Ficha Técnica de

Ventiladores

Figura 13. Ficha Técnica de

Ventilador Enfriador de CO2. Fuente: Propia del Autor

Figura 14. Ficha Técnica de

Ventilador de Enfriamiento de Solución. Fuente: Propia del

Autor

Ficha Técnica de

Bombas

Figura 15. Ficha Técnica de Bomba

Booster para la lucha contra incendios. Fuente: Propia del

Autor

Figura 16. Ficha Técnica de Bomba

de Torre de Enfriamiento. Fuente: Propia del Autor

Figura 17. Ficha Técnica de Bomba

de Agua de Enfriamiento de Maquinaria. Fuente: Propia del

Autor

Figura 18. Ficha Técnica de Bomba

Jockey para Lucha Contra incendios. Fuente: Propia del

Autor

Figura 19. Ficha Técnica de Bomba

de Agua Alimentadora de Caldera. Fuente: Propia del

Autor

Figura 20. Ficha Técnica de Bomba

de Compresor de Let Down Gas. Fuente: Propia del Autor

Figura 21. Ficha Técnica de Bomba

de Agua de Sello. Fuente: Propia del Autor

Figura 22. Ficha Técnica de Bomba

de Retro lavado. Fuente: Propia del Autor

Figura 23. Ficha Técnica de Bomba

Jockey para Lucha Contra Incendios. Fuente: Propia del

Autor

Figura 24. Ficha Técnica de Bomba

Raiser Booster para Lucha Contra Incendios. Fuente: Propia del

Autor

Conclusiones

En el presente trabajo se diseño de un formato

electrónico y se realizó una base de datos para

fichas técnicas basadas en la norma ISO 14224:2006 de los

equipos dinámicos del proceso productivo de Orinoco Iron

para la optimización del proceso del acceso de

información del departamento de Gerencia de Mantenimiento.

Tomando en cuenta los objetivos y metodologías utilizadas

para la realización de este trabajo de

investigación, se concluye que:

1.-El Sistema de identificación de equipos de la

empresa a través de fichas técnicas

electrónicas es un sistema joven por su corto tiempo de

implementación, en este existen algunos documentos que se

encuentran en proceso de actualización y

mejoras.

2.-La aplicación de la norma ISO 14224:2006 El

Sistema de identificación de equipos de la empresa a

través de fichas técnicas electrónicas puede

integrarse fácilmente ya que esta trata principalmente con

el mantenimiento e identificación de maquinarias

asiéndolas compatibles al tener puntos en

común.

3.-La mayoría de los documentos se encuentra en

forma impresa y es evidente que en la elaboración de los

mismos se no se incluyeron ninguna de las normas ISO, al no

cumplir con sus requerimientos.

4.-La norma ISO 14224:2006 proporciona una base amplia

para la recolección de confiabilidad y mantenimiento de

datos en un formato estándar para los equipos en todas las

instalaciones y las operaciones dentro de las industrias de

petróleo, gas natural y petroquímicos durante el

ciclo de vida útil de los equipos, pero como estas como en

la empresa Orinoco Iron cuentan con compresores, bombas,

ventiladores también pueden ser utilizadas en la misma a

pesar d no de ser completamente diferentes industrias.

5.-El sistema de registro de datos de equipos se

encontraba enfocado en su mayoría en los manuales de

estos, existiendo pocas bases de datos electrónicas que

facilitaran el acceso a estas, contemplándose por parte

del personal de Gerencia de Mantenimiento la realización

de una base de datos consistente de fichas electrónicas.

Por lo tanto el trabajo consistió en estudiar, analizar,

resumir y transportar la información referente a los

equipos dinámicos de la empresa y traducirlos a una base

de datos que fuese consistente y precisa

6.-El trabajo consistió en aplicar la

sección de la norma que indicaba la forma de registro de

información en los equipos en fichas técnicas y

adecuarlos para las necesidades específicas de los equipos

dinámicos de la empresa con la información de los

manuales y diferentes bases de datos encontradas finalmente

realizar una base de datos de una serie de equipos designados

integrando una guía para realizar estas, de modo que otro

personal pueda continuar con la realización de la

misma.

Recomendaciones

El presente estudio ha sido realizado y analizado sobre

la información suministrada por la empresa, además

de diversas fuentes bibliográficas electrónicas

así como impresas. En su formulación y

evaluación se han utilizados las técnicas

acostumbradas en estos casos, así como los lineamientos de

la empresa para estos. Todo esto me permite dentro de los

parámetros aquí establecidos, recomendar a Orinoco

Iron lo siguiente:

1.-Inensificar las políticas de mejoras

constantes de sistemas de archivos poniendo en práctica

normas y estrategias internacionales con la misión de

proporcionar a los empleados la mejor calidad de trabajo y

mejorar la productividad del departamento.

2.-Fomentar el conocimiento, la importancia del uso y la

participación de los trabajadores en la mejora del sistema

registro de la información de los equipos de la empresa,

esto ayudará a mantener actualizada la

información.

3.-Implementar los resultados de la presente

investigación con el fin de mantener la mejora

continúa de los procesos. Es decir llevar el diseño

realizado a Desarrollo Web, elaborar el manual de usuario

correspondiente y realizar la divulgación de la

actualización del sistema con el fin de facilitar la

interacción con los usuarios.

Bibliografía

Arias, Fidias G. (2006). El proyecto de

Investigación. Introducción a la Metodología

Científica. Venezuela: Editorial Episteme.

Balestrini Acuña, Miriam. (2006). Como se

Elabora el Proyecto de Investigación. Venezuela: BL

Consultores Asociados.

Sampieri, Roberto; COLLADO, Carlos y LUCIO, Pilar.

(1998). Metodología de la Investigación.

Colombia: editorial MaGraw – Hill.

Sabino, C. (1994). Como hacer una tesis y elaborar

todo tipo de escritos. Caracas Editorial Panapo.

Fermín Gómez, Félix José

(2009). Sistema de Gestión Integrado Orinoco Iron.

Informe pasantía para optar al título de Ingeniero

en Informática, Universidad Nacional Experimental de

Guayana, Ciudad Guayana, Estado Bolívar,

Venezuela.

UPEL. (2006). Manual de Trabajos de Grado de

especialización y Maestría y Tesis Doctorales.

Vicerrectorado de Investigación y Post Grado. Caracas,

Venezuela: FEDUPEL

NORMA INTERNACIONAL ISO (2006). Recolección e

intercambio de datos de confiabilidad y mantenimiento de equipos.

14224, Noviembre 2011

GERENCIA MANTENIMIENTO. MANUAL DE DOCUMENTOS

SUPERINTENDENCIA GENERAL DE PLANIFICACIÓN.

SUPERINTENDENCIA DE PLANIFICACIÓN. TOMO I y II.

Emisión

15/08/2003.

Anexos

ANEXO Nº 1. FOTO PANORÁMICA DE LA

PLANTA ORINOCO IRON S.C.S.

La organización fabrica un producto único,

Briquetas de Hierro Prerreducido con alta metalización y

bajo contenido de elementos residuales a un pequeño

número de clientes internacionales que demanda una gran

cantidad de material para ser utilizado como un componente en la

fabricación del acero.

ANEXO Nº 2. DESCRIPCIÓN DEL PROCESO

PRODUCTIVO DE ORINOCO

IRON

El proceso FINMET® es un proceso de reducción

directa en lecho fluidizado que utiliza finos de mineral de

hierro y gas rico en H2 y CO como agente reductor, para obtener

un producto altamente metalizado que recibe el nombre de briqueta

(HBI).

El proceso consta de una batería de reactores de

lecho fluidizado conectados en serie donde se ponen en contacto

el mineral proveniente los sistemas de alimentación y el

gas de reducción que está compuesto principalmente

por hidrógeno y monóxido de carbono. El mineral

proveniente de la última de etapa de reducción pasa

a la etapa de briqueteado para la obtención de Briquetas

(HBI)

La planta que mediante tecnología FINTMET opera

en Orinoco Iron consta de 5 áreas operativas:

· Área de preparación y

alimentación de mineral.

· Generación y preparación del gas

reductor.

· Área de reactores.

· Área de briqueteado.

· Área de servicios.

Esquema general del proceso

FINMET® (Fuente: Servicios Generales)

Flujograma del proceso productivo

FINMET (Finos metalizados) de la obtención de las

Briquetas

Orinoco Iron es la única planta en el mundo que

utiliza tecnología propia de reducción de finos de

mineral de hierro en lecho fluidizado, para obtener briquetas

compactadas en caliente, a partir de hierro reducido con alta

metalización. El proceso de Orinoco Iron se basa en la

reducción de mineral de hierro con gases reformados a

temperatura y presión, con óxido de hierro; de esta

reacción se obtiene hierro metálico. El gas

utilizado, de gran poder reductor, es rico en

hidrógeno.

El proceso tiene su corazón en el circuito de

reactores. Los finos se precalientan en el primer reactor con el

calor de la combustión de gas natural en el lecho;

allí se mantienen fluidizados bajo una atmósfera

reductora. A 750°C, los finos fluyen por gravedad hacia el

reactor de reducción inicial y sucesivamente hacia los

otros reactores. Al entrar en contacto con gas reductor

ascendente, el óxido de hierro alcanza una

metalización de 92% y en el último reactor se

genera carbono en forma de cementita, (más de 90% en forma

de carburo de hierro).

Culminada la reducción, el mineral reducido pasa

a las máquinas briqueteadoras de doble rodillo donde se le

compacta a alta temperaturas y presión. Las briquetas

salen formando una cinta; luego se separan, se les eliminan los

finos, se enfrían con aire y se apilan a cielo abierto, en

el patio de almacenamiento, (las briquetas metalizadas de alta

densidad resultantes son esencialmente inertes y exhiben poca

tendencia a la reoxidación).

Íntimamente ligado al proceso descrito, se

realiza un control de calidad en todas las etapas, para la

óptima operación de la planta y aseguramiento de la

calidad del producto final.

Apéndices

Apéndice A1. Encuesta Aplicada

Encuesta sobre el Diagnostico de Cumplimiento y la

no

Conformidad de la norma ISO 14224:2006

Nombre: ____________________ Cargo:

__________________________

Unidad: _____________________ Fecha:

__________________________

DEDICATORIA

A Dios porque sin él nada es posible.

A mis Padres, Sofía y Pedro, les debo todo y lo

que soy hoy en día, y por ser siempre, fuente de

inspiración, constancia, responsabilidad y

dedicación. Gracias Mamá. Gracias Papá. Que

Dios me los bendiga siempre, este logro es de ustedes. A mis

hermanas, María Alejandra, Nicol y Lorena, por ser

importante motivación a lo largo de mi carrera.

A toda mi familia por brindarme su apoyo desde la

distancia. A todos ellos les dedico este éxito y les doy

las gracias de corazón.

PEDRO HERNÁNDEZ

AGRADECIMIENTOS

A Toda mi familia por ser la base de apoyo en toda mi

vida.

A la Orinoco Iron por permitirme realizar mi

Práctica Profesional en sus instalaciones y darme la

oportunidad de aplicar los conocimientos adquiridos en la

Universidad, así como de superarme

profesionalmente.

A mi Tutor Académico, Iván Turmero, una

gran profesor y guía. Sus sabios consejos y acertadas

recomendaciones fueron claves para el desarrollo de esta

investigación y para mi formación como

profesional.

A mi tutor Industrial Ing. Marion Díaz, por

haberme dado la oportunidad de desarrollar mi Práctica

Profesional en la Gerencia de Mantenimiento y por estar siempre

dispuesto a brindarme su orientación para el éxito

del proyecto

A todos los que de una u otra forma, colaboraron en la

realización de esta investigación.

Atentamente Pedro

Hernández.

Autor:

Pedro E. Hernández

M.

Enviado por:

Tutor Académico:

MSc. Ing. Iván

Turmero

Tutor Industrial: Ing. Mario

Díaz

Fecha: Mayo de 2012

REPÚBLICA BOLIVARIANA DE

VENEZUELA

UNIVERSIDAD NACIONAL EXPERIMENTAL

POLITÉCNICA "ANTONIO JOSÉ DE SUCRE"

VICE-RECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA

INDUSTRIAL

PRÁCTICA

PROFESIONAL

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |