Aplicación del análisis estadístico en la gestión de mantenimiento

FALLA Es la pérdida de la condición operativa por

un evento inherente al equipo. MODO DE FALLA Efecto observable

por el cual se constata una falla del sistema ANÁLISIS DE

FALLAS Diagnóstico basado en una secuencia lógica

para determinar las causas involucradas en una falla.

CAUSAS DE LAS FALLAS Defectos de diseño Defectos de

materiales Manufactura o procesos de fabricación

defectuosos Ensamblaje o instalación defectuosos

Imprevisiones en las condiciones de servicio Mantenimiento

deficiente Malas prácticas de operación

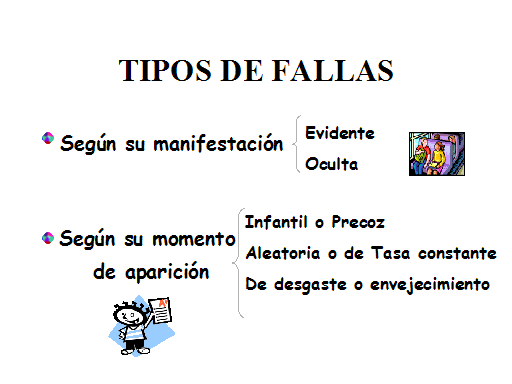

TIPOS DE FALLAS Según su manifestación Evidente

Oculta Según su momento de aparición Infantil o

Precoz Aleatoria o de Tasa constante De desgaste o

envejecimiento

TIPOS DE FALLAS Según su magnitud Parcial Total

Según sus causas Primaria Secundaria Múltiple

TIPOS DE FALLAS Según sus defectos Menor Significativa

Critica Catastrófica

Con la aplicación de las técnicas

estadísticas se puede lograr: Analizar el tiempo entre

fallas presentado en la máquina, mediante la

elaboración del histograma de frecuencia. Determinar los

pocos aspectos vitales que afectan el proceso de la maquina

mediante la elaboración del Diagrama de Pareto.

· Determinar las causas potenciales de los

pocos vitales que afectan la operación de la

máquina, mediante la elaboración del diagrama

causa-efecto.

En el área de Celdas III, Línea IV de ALCASA, se

encuentran seis grúas, enumeradas del 6 al 11. Por ello es

conveniente, iniciar el análisis definiendo cual de las

grúa presenta mayores problemas. Ejemplo N° 1

Grúas ECL Línea IV ALCASA

(Gp:) Gráfico de Pareto (Gp:) Tiempos de demoras por

Grúa.( Horas) (Gp:) 2do. Semestre del año 1999

(Gp:) Grúas Línea IV (Gp:) Grúa 10 (Gp:)

Grúa 11 (Gp:) Grúa 8 (Gp:) Grúa 9 (Gp:)

Grúa 6 (Gp:) Grúa 7 (Gp:) Tiempos de Demoras por

Grúa (Gp:) 3000 (Gp:) 2000 (Gp:) 1000 (Gp:) 0 (Gp:)

Porcentaje (Gp:) 100 (Gp:) 50 (Gp:) 0 (Gp:) 214 (Gp:) 279 (Gp:)

376 (Gp:) 444 (Gp:) 715 (Gp:) De esta manera, se puede evidenciar

que aun cuando la Grúa N° 9 presentó mayor

cantidad de fallas, la menos confiable, no fue esta la que

impactó más significativamente en el proceso, fue

la Grúa N° 7 la que origino la mayor cantidad de

demoras en el segundo semestre de 1999.

Gráfico de Pareto Cantidad de Fallas por Tipo Grua N°

7 2do. Semestre de 1999 Tipo de fallas Electronicas

Instrumentación Operacionales Refrigeración

Electricas Hidraulicas Neumaticas Mecánicas Candidad

deFallas 800 600 400 200 0 Porcentaje 100 50 0 113 124 223

231

(Gp:) Gráfico de Pareto (Gp:) Tiempo de Demoras Totales

por Tipo de Falla (Gp:) 2do. Semestre de 1999 (Gp:) Tipos de

Fallas (Gp:) Electronica (Gp:) Instrumentación (Gp:)

Refigeración (Gp:) Hidraulica (Gp:) Electrica (Gp:)

Operacional (Gp:) Neumatica (Gp:) Mecánica (Gp:) Tiempos

de Demoras Horas (Gp:) 3000 (Gp:) 2000 (Gp:) 1000 (Gp:) 0 (Gp:)

Porcentaje (Gp:) 100 (Gp:) 50 (Gp:) 0 (Gp:) 654 (Gp:) 1043

Gráfico de Pareto Tiempo de Demoras por Grúas 1er.

Semestre de 2000 Grúas Línea IV Grúa 6

Grúa 10 Grúa 8 Grúa 9 Grúa 7

Grúa 11 Tiempo de Demoras en Horas 3000 2000 1000 0

Porcentaje 100 50 0 273 287 296 302 365 478 Para este periodo, la

Grúa menos confiable por presentar mayor frecuencia de

fallas fue la Grúa N° 8, sin embargo la de mayor

impacto en el proceso fue la Grúa N° 11 por presentar

mayor tiempo de demoras asociado a las fallas.

Gráfico de Pareto Tiempos de Demoras por tipo de falla

1er. Semestre de 2000 Tipo de Fallas Instrumentación

Electronicas Refrigeración Hidraulicas Electricas

Operacionales Neumaticas Mecánicas Tiempo de Demoras en

Horas 3000 2000 1000 0 Porcentaje 100 50 0 339 355 481 766

Se contó con información de la Grúa N°8

“Reporte de Parada” de equipo en el periodo

01/06/1999 al 30/06/2000. Con ayuda de los paquetes de

computación Excel 2000 y SPSS 9.0 Estadístico para

Windows se procesaron los datos a fin de establecer los tiempos

de demoras y los tiempos entre fallas.

DEMORAS 600.0 550.0 500.0 450.0 400.0 350.0 300.0 250.0 200.0

150.0 100.0 50.0 0.0 Histograma de Frecuencia Tiempos de Demoras

500 400 300 200 100 0 Std. Dev = 39.74 Mean = 7.0 N = 411.00 El

análisis de los tiempos de demoras se inicio realizando el

Histograma de frecuencia para la totalidad de los tiempos de

demoras originados por acciones de mantenimiento, en el mismo se

puede observar que el 90% de las actividades de mantenimiento son

realizadas en un tiempo menor o igual a 8 horas.

Tiempo de Demoras en Horas 180.0 170.0 160.0 150.0 140.0 130.0

120.0 110.0 100.0 90.0 80.0 70.0 60.0 50.0 40.0 30.0 20.0 10.0

0.0 Histograma de Demoras Tiempos de Demoras – Eliminando Causas

Especiales 400 300 200 100 0 Std. Dev = 11.06 Mean = 3.4 N =

404.00

Gráfico de Pareto Horas de Demoras. Demoras por tipo de

Fallas Tipos de Fallas Instrumentación

Refrigeración Hidráulicas Neumáticas

Eléctricas Mecánicas Horas de Demoras 1200 1000 800

600 400 200 0 Porcentaje 100 50 0 311 588

Se debe también establecer, cual es el bloque que mas

afecta el comportamiento del equipo en cuanto cantidad de fallas,

es decir, que afecta significativamente la confiabilidad de la

grúa, en este caso se trata de los bloques 3 y 7, sistema

Neumático y CJ. Tolva Pescantes, respectivamente.

Gráfico de Pareto para Fallas Mecánicas Fallas por

Bloque Bloque Grúa ECL N° 8 16 8 4 3 13 10 5 15 14 12

7 Cantidad de Fallas 100 80 60 40 20 0 Porcentaje 100 50 0 6 7 8

11 11 11 18

Tiempo de Demoras Mecänicas en Horas 180.0 170.0 160.0 150.0

140.0 130.0 120.0 110.0 100.0 90.0 80.0 70.0 60.0 50.0 40.0 30.0

20.0 10.0 0.0 Histograma de Frecuencia Fallas Mecánicas

Tiempo de Demoras por Fallas 60 50 40 30 20 10 0 Std. Dev = 20.73

Mean = 7.4 N = 79.00 19 54

Gráfico de Pareto Tiempos de Demoras por Bloques Bloque de

Grua ERCL Reporte Grúa N° 8 9 6 2 16 11 4 8 13 5 10 7

14 3 12 15 Tiempo de Demoras 1400 1200 1000 800 600 400 200 0

Porcentaje 100 50 0 87 117 120 188 223 248

Tiempos de Demora Bloque 7 10.0 9.0 8.0 7.0 6.0 5.0 4.0 3.0 2.0

1.0 0.0 Histograma de Frecuencia Tiempo de Demoras Bloque 7 30 20

10 0 Std. Dev = 2.27 Mean = 2.2 N = 54.00 2 3 3 7 8 25 5

Para efecto de establecer planes de Mantenimiento, se puede

visualizar el comportamiento tiempos de demoras de las fallas por

cada bloque, a continuación se presenta los

gráficos correspondientes a los Bloques 3, 7, 14, 12 y

15.

Tiempos de Demora Bloque 12 50.0 45.0 40.0 35.0 30.0 25.0 20.0

15.0 10.0 5.0 0.0 Histograma de Frecuencia Tiempo de Demora

Bloque 12 8 6 4 2 0 Std. Dev = 15.07 Mean = 10.6 N = 21.00 2 1 1

2 2 6 7

Tiempos de Demora en Horas 175.0 150.0 125.0 100.0 75.0 50.0 25.0

0.0 Histograma de Frecuencia Tiempos de Demora Bloque 15 12 10 8

6 4 2 0 Std. Dev = 46.19 Mean = 17.7 N = 14.00 1 2 11

El comportamiento de los tiempos entre falla , visualizado en el

Histograma de Frecuencia, indica una media de 25,4049 horas con

una desviación de ± 25,11 horas.

Conociendo el valor de K podemos establecer en que etapa de su

vida se encuentra el equipo, de acuerdo a Weilbull, si:

K<1; el equipo se encuentra en periodo de arranque. K=1; se

encuentra en período de vida útil. K>1; se

encuentra en etapa de deterioro. Con los resultados

encontrados, la Grúa N° 8 posee un valor de K= 1,0856,

lo cual indica que se encuentra en la etapa de deterioro, periodo

de desgaste, específicamente entre esfuerzo (1,05) y

fatiga (1,3).

(Gp:) R(t)= e –(t/V)k (Gp:) R(t)= e –(8/26,2489)1,085

(Gp:) R(t)= e –(0,3047)1,085 (Gp:) R(t)= e –0,27549

(Gp:) R(t)= 0,75592 (Gp:) R(t)= 75,592 % (Gp:) R(t)= e

–(t/V)k (Gp:) R(t)= e –(24/26,2489)1,085 (Gp:) R(t)=

e –(0,91432)1,085 (Gp:) R(t)= e –0,,90738 (Gp:) R(t)=

0,40358 (Gp:) R(t)= 40,358% (Gp:) Confiabilidad de que el equipo

funcione un turno (8 horas)sin fallar: (Gp:) Confiabilidad de que

el equipo funcione 4 Turnos ( 24 Horas)sin fallar: (Gp:)

(Gp:) Grúa Fuera de Servicio (Gp:) Falla Hidráulica

(Gp:) Falla Neumática (Gp:) Falla Mecánica (Gp:)

Falla Refrigeración (Gp:) Falla Eléctrica (Gp:)

Alta temperatura del aceite (Gp:) Falla en válvula capilar

(Gp:) Falla en sistema de filtros (Gp:) Reductor bajo nivel (Gp:)

Desgaste de rueda motriz (Gp:) Falla de Motor (Gp:) Falla de

contactores (Gp:) Falla del termostato (Gp:) Falla del evaporador

(Gp:) Falla de compresosr (Gp:) Falla de escape de gas

refrigerante (Gp:) Falla del detector (Gp:) Falla en rele del

gancho (Gp:) Falla de contactos del compresor. (Gp:) Falla de

alimentación electrica (Gp:) Falla de contactos de

translación del gancho (Gp:) Falla en cadena porta cables.

(Gp:) Descarrilamiento de la grúa. (Gp:) Resorte de

amortiguación partido (Gp:) Rodamientos trancados (Gp:)

Flanche de fijación partido. (Gp:) Bajo nivel de aceite

(Gp:) Falla de lubricación (Gp:) Manguera perforada (Gp:)

Mango neumático perforado

(Gp:) Deficiencias en la ejecución del mantenimiento (Gp:)

Maquinas (Gp:) Métodos (Gp:) Ambiente (Gp:) Recursos (Gp:)

Mano de Obra (Gp:) Falta de equipos y herramientas para el

mantenimiento. (Gp:) No están establecidas las practicas

operativas (Gp:) Desconocimiento de las normas (Gp:) Existen

fuentes de Vibración (Gp:) Deficiencias de

iluminación (Gp:) No Calificada, poca o ninguna

experiencia (Gp:) No cumple con las normas y procedimientos (Gp:)

Falta de información técnica de los equipos (Gp:)

Falta de Repuestos Originales (Gp:) Deficiencias presupuestarias.

(Gp:) Insuficientes herramientas manuales para el mantenimiento

(Gp:) Deficiencias en el entrenamiento (Gp:) Insuficiente para la

demanda de H-H (Gp:) Desmotivada o carente de responsabilidad

hacia el trabajo. (Gp:) Desconoce el equipo (Gp:) Falta de

supervisión (Gp:) Exceso de Polvo (Gp:) Poco espacio para

el Mantto (Gp:) Materiales abrasivos (Gp:) Altos Niveles de

contaminación (Gp:) Poco Acceso a las áreas. (Gp:)

Obsoletas (Gp:) Mal instaladas (Gp:) Programas incompletos (Gp:)

No existen planes Preventivos

Ejemplo N° 2 Máquina Ensacadora VENCEMOS. En primer

lugar se presenta el Histograma de Frecuencia para los tiempos de

duración de las fallas, es decir, tiempos de demoras, de

acuerdo con los datos mostrados en el reporte de paradas del

área de ensacado por fallas mecánicas y

eléctricas de los equipos, para este estudio se utilizaron

datos correspondientes al intervalo entre el 01/01/2000 y el

21/07/2000, esto incluye un total de 177 fallas.

El comportamiento de las fallas dependiendo si se trata de una

falla eléctrica o mecánica. La herramienta

estadística mas sencilla permite visualizar la

proporción por tipo de fallas.

Tiempo de demoras en Horas 8.0 7.0 6.0 5.0 4.0 3.0 2.0 1.0 0.0

Histograma de Frecuencia Tiempo de Demora Fallas

Eléctricas 20 10 0 Std. Dev = 1.94 Mean = 1.2 N = 35.00 2

5 8 18

Tiempo de Demoras en Horas 6.00 5.50 5.00 4.50 4.00 3.50 3.00

2.50 2.00 1.50 1.00 .50 0.00 Histograma de Frecuencia Tiempo de

Demora Fallas Mecánicas 120 100 80 60 40 20 0 Std. Dev =

.91 Mean = .43 N = 142.00 29 97

Demoras por tipo de fallas Mecánicas 59% Eléctricas

41%

(Gp:) Obstrucción de la Turbina (Gp:) Alabes Doblados

(Gp:) Obstrucción de Rodamientos (Gp:)

Desalineación (Gp:) Desalineación (Gp:) Objetos

extraños (Gp:) Tamiz Roto o Sobrecargado (Gp:)

Acumulación de polvo y cemento (Gp:) Lubricación

Inadecuada (Gp:) Alta Vibración (Gp:) Desalineación

de la turbina (Gp:) Anclaje flojos (Gp:) Roce de la Turbina con

la carcasa (Gp:) Desgaste de Rodamiento (Gp:) Vibración

(Gp:) Partículas Abrasivas

ESTA PRESENTACIÓN CONTIENE MAS DIAPOSITIVAS DISPONIBLES EN

LA VERSIÓN DE DESCARGA