Gráfica 14: Curva Productividad

Parcial por Insumo totales de Virutas de Cuarzo.

Relación 12: Valor Ingresos Totales por Ventas /

Valor Insumos Totales De Retorno de Escoria, Ver Gráfica

15

Fuente: Propia

Gráfica 15: Curva Productividad

Parcial por Insumo totales de Retorno de escoria.

Relación 13: Valor Ingresos Totales por Ventas /

Valor Insumos Totales De finos Metálicos, Ver

Gráfica 16

Fuente: Propia

Gráfica 16: Curva Productividad Parcial por

Insumo de Finos Metálicos.

Paso B: Identificación de las

Causas Probables

Se utilizó el Diagrama Causa-Efecto para

señalar las causas posibles que generan el efecto

reflejado en la disminución de la Productividad, tal como

se muestra en la Relación 1: Valor Ingresos Totales /

Valor Insumos Totales (Productividad Total), mostrada en el

desarrollo del indicador. Para esto se utilizó la

experiencia propia y la ayuda del Asesor De la Gerencia General,

como mayor conocedor en todas las áreas de la empresa y

guía al momento de obtener la información requerida

en el proyecto. Se estudia solo esta relación a fondo,

puesto que ahí se abarcan las demás causas

estudiadas dentro de las productividades parciales, incluyendo la

que hasta ahora ha presentado mayor impacto en las variaciones de

productividad durante los períodos de estudio, como lo es

la materia prima, sobre todo la de importación.

A continuación en la Gráfica 17 se muestra

el Diagrama de Causa – Efecto o Ishikawa, con las 30 posibles

causas de la variación de la productividad de la empresa

Hornos Eléctricos De Venezuela, S.A.

Fuente: Propia

Gráfica 17: Diagrama Causa-Efecto, de las

posibles causas de variación de productividad en

HEVENSA.

A partir del gráfico anterior que se

elabora mediante una lluvia de ideas de los participantes y

teniendo en cuenta las categorías encontradas, se

identificaron las causas principales del problema estudiado.

Estas son por lo regular las causas o aspectos concretos de cada

una de las categorías que estuvieron presente en el

análisis por tener relación directas o

indirectas.

Se presentó como problema a estudiar

la disminución de la Productividad, teniendo como causas

posibles para su generación la Materia Prima, Gerencia,

Proceso, Disponibilidad de Hornos, y Recurso Humano. Las cuales

serán cuantificadas en el próximo de la

jerarquizacion de las causas probables.

Paso C: Jerarquización de las

Causas Probables

De acuerdo a la metodología propuesta y seguida

en el desarrollo de este capítulo, se utilizó la

Técnica del Grupo Nominal, para lo cual se contó

con la participación del Asesor a la Gerencia General,

Gerente De Operaciones, Superintendente De Producción,

Superintendente De Materia Prima, Jefe De Procesos

Metalúrgicos, de lo cual se han obtenido los resultados

mostrados en la Tabla 17. En esta tabla se puede ver que para la

disminución de la productividad la causa que más

incide es el incremento en los gastos totales de la materia

prima, específicamente el del mineral de manganeso, el

cual fue incrementando su valor al pasar cada uno de los

períodos, llegando hasta a duplicar sus gastos en el

tercer período con respecto al tercero, de la misma forma

se alistan una serie de causas que tienen que ver con

Disponibilidad De Hornos, Proceso, Materia Prima, Gerencia,

Recurso Humano, las cuales también intervienen en la

variación de las de las productividades de cada periodo,

dando así un total de treinta (30) causas probables, para

lo cual se tomó este número como la mayor

puntuación posible para asignar por cada uno de los

integrantes del grupo, y el numero uno (1) para la menor

importancia, de acuerdo a la opinión y experiencia de cada

integrante.

Tabla 17: Jerarquización de las Causas

Más Probables

Fuente: Propia

CAPITULO 5

Presentación

del plan estratégico de mejoramiento de la productividad

para las causas más probables e importantes

En el presente Capítulo se procede a la

presentación de cada uno de los planes que parten del

desarrollo obtenido en la Etapa tres (3) del Ciclo de

Productividad, correspondiente al Planeamiento del Mejoramiento

de la Productividad

En esta fase del Ciclo del Proceso de Medición,

Evaluación y Mejoramiento de la Productividad, se

establecen los planes estratégicos en pro del mejoramiento

de la productividad para las causas más probables e

importantes, según su incidencia en la eficiencia y

efectividad del proceso que lleva a cabo la empresa Hornos

Eléctricos de Venezuela, S.A.

Cada uno de estos planes se desarrolla en función

a los resultados obtenidos en la jerarquización que se

llevo a cabo en la etapa anterior, mostrada en la tabla 17,

partiendo de la experiencia de cada uno de los

participantes.

En este estudio ejecutado en la empresa HEVENSA, se

logró obtener cual es la causa de mas impacto en la

disminución de la productividad, obteniendo así que

la mayor incidencia la tiene el costo de la materia prima, esto

está dado por el impacto que ha sufrido el incremento en

los precios específicamente la del Mineral de Manganeso y

el resto de las causas enmarcada dentro de la Materia Prima.

Quedando dentro de esta lista una serie de causas de gran

importancia también en lo que respecta a la

disminución de la productividad, asociada a;

Disponibilidad de Hornos, Gerencia.

De acuerdo a las causas anteriores se elaboró un

plan para cada una de las causas anteriormente nombrada, donde se

busca dar solución a ellas, y poder así obtener

acciones viables para mejorar la productividad en la empresa, y

ser cada día una empresa que genere más dividendo,

y fortalecer las debilidades y amenazas para con ello obtener

altos índices de competitividad organizativa.

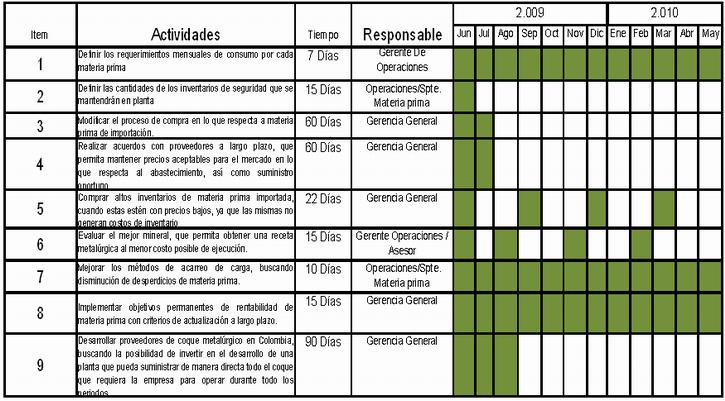

1 Plan para la Disminución de los

Gastos de la Materia Prima en la empresa HEVENSA.

Objetivo: Reducir los Gastos totales por consumo

de Materia Prima por cada tonelada producida de

Ferrosilicomanganeso, en el próximo semestre de

operaciones de HEVENSA, el cual debe ser menor al precio de venta

en el mercado.

Indicadores: Costo por Tonelada

Producida.

Tal como se determinó de acuerdo a la etapas

previas del modelo de productividad planteado y desarrollado, se

estableció como principal causa en la disminución

de la productividad de la empresa los gastos generados por el

consumo de la materia prima, teniendo este un incremento debido a

los altos precios que ha venido desarrollando el mercado de las

minas, que esta guiado por la demanda de los aceros, esta causa a

su vez a llevado a incurrir en otras causas de gran peso, como lo

son: la cantidad de materia prima disponible en la empresa,

Calidad de la materia Prima, Ritmo de Provisiones, y disminuye

considerablemente la operatividad de los hornos por no tener la

materia prima de manera oportuna en las instalaciones de la

empresa. por lo cual es indispensable que la empresa genere un

ambiente oportuno que conlleve a mantener un abastecimiento

adecuado de materia prima, sobretodo en lo que respecta al

mineral de manganeso y el coque metalúrgico, siendo estos

los que mayor impacto tienen en los costos de producción,

buscando contratos a largo plazo con proveedores confiables, y de

la misma forma aprovechar los periodos en los cuales los precios

de estos materiales sean accesibles y rentables al momento de

producir, garantizando de la misma manera un stock de seguridad

que permita mantener los hornos en niveles operativos. Esto

garantiza de la misma forma la reducción directa de los

gastos de fabricación, así los fijos, permitiendo

también mantener la cartera de clientes nacionales e

internacionales por la capacidad de suplir sus pedidos. Para

buscar estos se programan las siguientes actividades:

Definir los requerimientos mensuales de consumo por

cada materia prima.Definir las cantidades de los inventarios de

seguridad que se mantendrán en plantaModificar el proceso de compra en lo que respecta a

materia prima de importación.Realizar acuerdos con proveedores a largo plazo, que

permita mantener precios aceptables para el mercado en lo que

respecta al abastecimiento, así como suministro

oportuno.Comprar altos inventarios de materia prima

importada, cuando estas estén con precios bajos, ya

que las mismas no generan costos de inventarioEvaluar el mejor mineral, que permita obtener una

receta metalúrgica al menor costo posible de

ejecución.Mejorar los métodos de acarreo de carga,

buscando disminución de desperdicios de materia

prima.Implementar objetivos permanentes de rentabilidad de

materia prima con criterios de actualización a largo

plazo.Desarrollar proveedores de coque metalúrgico

en Colombia, buscando la posibilidad de invertir en el

desarrollo de una planta que pueda suministrar de manera

directa todo el coque que requiera la empresa para operar

durante todo los periodos.

Plan para garantizar la Disponibilidad de Hornos

Eléctricos de Arco Sumergido de

HEVENSA.

Objetivo: Incrementar la Disponibilidad de los

Hornos Eléctricos de Arco Sumergido de HEVENSA,

optimizando los equipos, de manera que alcancen el 95%

operatividad por periodo.

Indicadores: Tiempo operativo total de la planta,

% cumplimiento de los planes de mantenimiento preventivo, perdida

de producción paradas no programadas.

De las treinta causas más probables de la

variación de productividad, siete (7) están

asociadas a la Disponibilidad de los Hornos, donde se tiene que

la baja disponibilidad que ha presentado la empresa durante los

últimos periodos se debe principalmente a falta de materia

prima, no cumplimiento de planes de mantenimiento preventivo por

falta de repuestos, obsolescencia de equipos y accesorios, largas

paradas para mantenimiento correctivo. Por lo cual se hace

indispensable que la empresa garantice la operatividad de cada

uno de los equipos de la planta, manteniendo un stock de

repuestos críticos que permita cumplir con los planes de

mantenimiento preventivo de cada equipo.

Realizar programa anual de mantenimientos de

equipos.Garantizar presupuesto anual para la

ejecución de los planes de mantenimiento.Determinar los repuestos críticos a mantener

en stock para evitar largas paradas de los hornos.Sustituir equipos obsoletos.

Realizar contantes inspecciones por personal de

mantenimiento y operaciones para verificar estados de los

equipos de la planta.Establecer los costos del plan de mantenimiento

preventivo.Solicitar la asignación de

presupuesto.Aprobar la asignación de

presupuesto.Asignar Presupuesto.

Con la utilización del Software SAP hacer las

solicitudes de repuestos con tiempo de

anticipación.Solicitar los recursos materiales y herramientas

necesarios para la ejecución del mantenimiento

preventivoRealizar mantenimiento preventivo de los hornos en

las fechas propuestas y cumpliendo con los

programas.Elaborar informe mensual donde se especifiquen los

cumplimientos de planes y estados de los equipos.Proponer planes de mejora para la adecuación

de equipos fuera de especificaciones operativas.Elaborar informe de conformidad de la

ejecución del mantenimiento preventivo.Garantizar la disponibilidad de los hornos y equipos

auxiliares para la producción continua.

Plan para la toma de decisiones acertada por

parte de la Gerencia de HEVENSA

Objetivo: Que las diferentes Gerencias de HEVENSA

maneje adecuadamente las múltiples funciones que tiene

cada una, y coordine todos los recursos a través del

proceso de planeación, organización,

dirección y control.

Indicadores: Cumplimientos de los planes

operativos, cumplimiento del presupuesto anual.

Dentro de las posibles causas que afectan la

productividad en HEVENSA 7 están relacionadas directamente

con las decisiones gerenciales de manera directa como se pueden

determinar del diagrama causa-efecto, pero cabe mencionar que del

resto de causas todas tienen dependencia de la gerencia, sobre

todo la que respecta a la materia prima, puesto que de ahí

salen las decisiones para la selección y compra de de cada

una de ella, mas aun las que son de importación, como lo

es el caso del mineral de manganeso y el coque

metalúrgico, en todo lo que corresponde a las provisiones,

cantidad, calidad, y oportunidad de compra de lotes. Por lo tanto

se hace imperioso el hecho de tomar acciones inmediatas que

eviten este cualquier retraso y o parada de hornos por el

desabastecimiento de cualquier material y/o repuesto, de forma

tal que no se generen altos costos en los materiales, mano de

obra y pérdidas de producción por largas paradas de

planta. Partiendo de esta situación se programan las

siguientes actividades:

Garantizar el mayor apalancamiento para el

futuro.Incrementar la capacidad de repuestas, elementos

fundamentales para lograr la inspiración y

persuasión, que conlleven al logro de los

objetivos.Realizar reuniones diarias para medir la

gestión y requerimientos de la empresa.Controlar los requerimientos de los departamentos

para garantizar el cumplimiento de los programas.Aprobar y Tramitar adquisición de equipos y

repuestos críticos.Programar la compra de mineral de manganeso en la

calidad, cantidad y en tiempo oportuno, de manera que no se

hagan paradas de hornos.Programar la compra de coque metalúrgico en

la calidad, cantidad y en tiempo oportuno, de manera que no

se hagan paradas de hornos.Velar por el cumplimiento de la misión,

visión y políticas de la empresa.Realizar contrataciones a largo plazo con clientes,

garantizando la continuidad de las ventas.Velar por la capacitación continua del

personal de la empresa.Invertir en tecnología, de manera que se

adapten los procesos a las condiciones de

innovación.Invertir en I+D+I

Incentivar el desarrollo de proyectos de

mejora.Llevar histórico de los reportes hechos por

cada gerencia, y tener información adecuada para la

toma de decisiones.

Fuente: Propia

Gráfica 18: Diagrama Gantt Plan

para la ejecución para la disminución de los gastos

de los insumos de materia prima.

Fuente: Propia

Gráfica 19: Diagrama Gantt Plan

para garantizar la Disponibilidad de hornos y demás

equipos de planta.

Fuente: Propia

Gráfica 20: Diagrama Gantt Plan

para garantizar la Toma de decisiones acertada por la Gerencia de

HEVENSA.

Conclusiones

De los resultados obtenidos con el desarrollo de este

estudio se puede concluir que:

1. Los insumos que más impactan la

variación de la productividad de HEVENSA son los que

tienen que ver con la Materia Prima, teniendo a su vez una

disminución de productividad con los insumos de Mano

de Obra, Gastos de Fabricación, y incremento en lo que

respecta a la energía Eléctrica, pero estos

últimos tienen menos incidencia en lo que respecta a

la productividad total.2. El mineral de manganeso que requiere HEVENSA

para su fabricación ha sufrido incremento considerable

en los últimos periodos, limitando a su vez la compra

oportuna de este, generando largos tiempos de parada de

hornos por esta consecuencia.3. La gestión de HEVENSA en lo que

corresponde a la compra de materia prima de

importación no ha sido eficiente, desde la llegada de

los nuevos inversionistas a mediados del año 2.006,

limitando de esta manera la continuidad de las

operaciones.4. Los ingresos por ventas de

Ferrosilicomanganeso en HEVENSA han incrementado durante los

periodos estudiados, pasando de $ 22.776.810 en el periodo

2.005-2.006 a $ 28.397,910 en el periodo 2.006-2.007, lo que

genera un incremento del 24,67% y de la misma manera

incremento para el 2.007-2.008 a $ 35.407.700 lo que

representa un 24,68% entre estos últimos

periodos.5. Los gastos que presentó HEVENSA

durante los periodos en estudio incrementaron de la siguiente

manera; periodo 2.005-2.006 $19.384.780, periodo 2.006-2.007

$27.931.600 y en el periodo 2.007-2.008 de $38.508.840, lo

cual representa en porcentaje los siguientes valores; entre

el periodo 1 y 2 el incremento de 44,1% y entre el segundo y

tercer periodo se incrementó en 37,9%6. El Índice de Productividad Total de

HEVENSA disminuyó en un 35% entre el periodo

2.005-2.006 al 2.007.2.008, debido al incremento de los

costos de producción generado por los altos precios de

la materia prima.7. Dentro de las principales causas que afectan

la productividad de HEVENSA se tienen, el incremento en los

gastos por consumo de materia prima, que conlleva a producir

un producto con altos costos, generando así poca

utilidad o como en el caso del último periodo

resultados negativos en la comparación ingresos vs

gastos, baja disponibilidad de hornos, baja disponibilidad de

materia prima, decisiones gerenciales en lo que respecta a

los planes organizacionales, no comprar repuestos y materia

prima de manera oportuna.8. Durante los periodos de estudio los gastos

de fabricación incrementaron debido al incremento de

mano de obra indirecta en cargo que no existían

así como el incremento de los gastos por contratistas

y ejecución de mantenimiento.9. Durante los periodos en estudio se pudo

determinar que en último periodo a pesar de vender

menos toneladas que los dos primeros, los ingresos fueron

mejores, esto debido a la mejora en los precios del mercado

de las ferroaleaciones, los cuales han caído

nuevamente a finales del año 2.008 como producto de la

crisis mundial.

Recomendaciones

De acuerdo a los resultados y conclusiones obtenidas en

el presente estudio se realizan las siguientes

recomendaciones:

1. Llevar a cabo los planes de mejora sugeridos en el

presente trabajo:

Plan para la reducción de los gastos por

insumos de Materia Prima para la producción de

Ferrosilicomanganeso en HEVENSA.Plan de acción para garantizar la

disponibilidad de los hornos y demás equipos de la

planta.Plan para proponer la toma de decisiones oportunas

por parte de la Gerencia y Junta Directiva de

HEVENSA.

2 Velar por el abastecimiento oportuno de la

Materia Prima de importación, tal como lo es el

Mineral de Manganeso y el Coque

Metalúrgico.3 Desarrollar un proveedor que garantice el

suministro de Coque Metalúrgico colombiano por ser de

buena calidad.4 Estudiar el comportamiento del mercado de

manera anticipada, en lo que respecta a la adquisición

de mineral de manganeso, ya que este durante los

últimos periodos triplico su costo, por lo tanto se

hace indispensable aprovechar cuando los precios estén

bajos y hacer negociaciones por cantidades que garanticen la

continuidad de las operaciones, ya que la falta de mineral ha

sido una de las causas de mayor tiempo de parada de

horno.5 La Gerencia y junta Directiva debe adecuarse

a los requerimientos de la planta, para con esto velar por el

constante desarrollo de la empresa, garantizando así

el cumplimiento de metas, objetivos, misión,

visión y políticas de la

organización.6 La Gerencia debe propiciar el desarrollo de

proyectos de mejora, de manera que se mantenga la mejora

continua dentro de cada unió de los procesos que se

llevan a cabo para la producción.7 Garantizar la remuneración del

personal de manera que se mantenga con sueldo y salarios

acorde al mercado laboral.

Bibliografía

(1) HEVENSA (2008). Gestión Operativa

De la Gerencia De Operaciones Períodos 2005-2006,

2006-2007, 2007-2008. Documento Interno(2) PORRAS, R. (2003). La Productividad y

Competitividad Empresarial: Guía para Medirla,

Evaluarla y Mejorarla. Venezuela. San Cristóbal:

Universidad Experimental del Táchira.108

páginas.(3) INTERNET (2008). Productividad.

[Documento en línea] Disponible en:

http://www.monografias.com/trabajos6/prod/prod.shtml [13

de Diciembre 2008]

(4) PORRAS, R. (2003) Ibidem.

Pág. 36(5) VELASQUEZ, I. (2003). Modelo Operativo

Multifactorial para la Medición y Evaluación de

la Productividad en la Pequeña y Mediana Industria de

Ciudad Guayana. Venezuela. Ciudad Guayana: UNEG.

Pág. vi.(6) VELASQUEZ, P. (2006). Desarrollo de un

Proyecto de Mejora para Aumentar la Productividad del Sistema

Ferreo de CVG Ferrominera Orinoco, C.A. Venezuela. Ciudad

Guayana: UNEXPO. Pág. vi.(7) CASTILLO, D. (2006).Diseño de un

Plan de Acción para el Mejoramiento de la

Productividad de la Gerencia Red Bolívar, Amazonas y

Delta Amacuro de CANTV. Venezuela. Ciudad Guayana:

UNEXPO. Pág. xvi.(8) RIVERO, N. (2007).Diseño de un

Sistema Integral de Gestión para Medir la

Productividad del Departamento de Medio Ambiente, Seguridad y

Salud en Servicios Siderúrgicos S.A. Venezuela.

Ciudad Guayana: UNEXPO. Pág. xvi.(9) PORRAS, R. (2003). Ob. Cit.

Pág. 35(10) INTERNET (2008). Productividad.

[Documento en línea] Disponible en:

http://www.productivamente.org/productividadabout.php

[02 de Febrero 2009]

(11) PORRAS, R. (2003). Ibidem.

Pág. 32(12) PORRAS, R. (2003). Ibidem.

Pág. 40 y sig.(13) PORRAS, R. (2003). Ibidem.

Pág. 40 y sig.(14) PORRAS, R. (2003). Ibidem.

Pág. 41(15) PORRAS, R. (2003). Ibidem.

Pág. 42(16) PORRAS, R. (2003). Ibidem.

Pág. 66 y sig.(17) PORRAS, R. (2003). Ibidem.

Pág. 70(18) INTERNET (2009). Diagrama Causa

Efecto. [Documento en línea] Disponible en

http://www.monografias.com/trabajos42/diagrama-causa.efecto/diagrama-causa-efecto.shtml

[28 de Enero 2009](19) INTERNET (2009). Histograma.

[Documento en línea]. Disponible en:

http://www.gestiopolis.com/recursos/documentos/fulldocs/ger/histograma.htm

[17 de Enero 2009]

(20) INTERNET (2009). Diagrama de Gantt.

[Documento en línea] Disponible en:

http://www.comosehizo.proyecto.asi.villasecadelaciana.es/gant_inicio.jpg

[04 de febrero 2009]

(21) SUMANTH, D. (1990).

Ingeniería y Administración de la

Productividad "Capítulo 8: Modelo de la

Productividad Total" México: Mc Graw Hill. Pág.

151(22) SUMANTH, D. (1990). Ibidem.

Pág. 156(23) INTERNET (2009). Ferroaleaciones.

[Documento en línea]. Disponible en:

http://www.aim.es/publicaciones/bol2/20_ferroaleaciones.pdf

[7 de Febrero 2009]

(24) INTERNET (2009). Ferroaleaciones.

[Documento en línea]. Disponible en:

http://www.hevensa.com/ [7 de Febrero 2009]

(25) INTERNET (2009). Ferroaleaciones.

[Documento en línea]. Disponible en:

http://www.hevensa.com/ [7 de Febrero 2009]

(26) HEVENSA (2008). Procesos

Operativos. Ibidem(27) INTERNET (2009). Ferroaleaciones.

[Documento en línea]. Disponible en:

http://www.INVENIA.ES/OEPM:P8701343 [7 de Febrero

2009]

(28) HEVENSA (2008). Procesos

Operativos. Ibidem(29) HEVENSA (2008). Procesos

Operativos. Ibidem(30) HEVENSA (2008). Procesos

Operativos. Ibidem(31) HEVENSA (2008). Procesos

Operativos. Ibidem(32) INTERNET (2009). Variables de

Ingreso [Documento en línea]. Disponible en:

http://www.es.wikipedi.org/wiki/ingresos [02 de Febrero

2009](33) SUMANTH, D. (1990). Ibidem.

Pág. 156 y sig.(34) SUMANTH, D. (1990). Ibidem.

Pág. 158(35) SUMANTH, D. (1990). Ibidem.

Pág. 160(36) SUMANTH, D. (1990). Ibidem.

Pág. 156 y sig.(37) INTERNET (2009). Metodología de

la Investigación "Investigación No

Experimental" [Documento en línea] Disponible en:,

http://html.rincondelvago.com/metodologia-de-investigacion_1.html

[20 de Enero 2009(38) TAMAYO, R. (1998). Tipos de

Investigación. [Documento en línea]

Disponible en: www.monografias.com/trabajos6/prod/prod.shtml

[10 de Enero 2009](39) INTERNET (2008) Metodología de

la Investigación. [Documento en línea]

Disponible en: www.eumed.net/libros/2006c/203/2i.htm[10 de

Diciembre 2008](40) INTERNET (2009). Muestras

[Documento en línea]. Disponible en:

http://www.es.wikipedi.org/wiki/muestras [02 de Febrero

2009](41) INTERNET (2009). Muestras

[Documento en línea]. Disponible en:

http://www.es.wikipedi.org/wiki/muestras [02 de Febrero

2009](42) UNIVERSIDAD TECNICA NACIONAL (2002).

Tipos de Investigación. [Documento en

línea] Disponible en:

www.monografias.com/trabajos6/prod/prod.shtml [10 de

Enero 2009]

(43) SUMANTH, D. (1990). Ibidem.

Pág. 156 y sig

DEDICATORIA

A Dios todo poderoso

A la memoria de Maritza y su inconfundible

sonrisa (Mi Madre)

A la memoria de Bárbara (Mi

Sobrina)

A la memoria de Larry (Mi

Cuñado)

A Fabiola (Mi Esposa)

A Mitsay (Mi Hermana)

A Camila (Mi Sobrina)

A demás familiares y

amigos

AGRADECIMIENTOS

El desarrollo de este proyecto se hizo posible por la

colaboración y aportes de algunas personas que invirtieron

tiempo, recursos e ideas.

A la ingeniero Scandra Mora, Tutor académico, por

haberme orientado y apoyado incondicionalmente en la estructura,

recolección de la información y desarrollo del

proyecto

A mis compañeros de trabajo los Ingenieros.

Héctor Valdez, José Guzmán y Gabriela

Kolosovas, Gabriel Gamboa, Suelen Becerra y demás personal

de Hornos Eléctricos de Venezuela, S.A.

A todos mis compañeros de clases, por haber

colaborado en los momentos más difíciles que he

pasado, además por suministrarme sugerencias para la

realización de la estructura del presente trabajo; y por

todos los buenos momentos compartidos, en especial a: Luís

Alarcón, Roger León, Elianis Blanco, Nohely Somoza

que en conjunto formamos un buen equipo en el desarrollo y

cumplimiento de las asignaturas cursadas durante el desarrollo de

la maestría.

Para finalizar a todos mis familiares, amigos y

compañeros de trabajo que día a día me

sirven de motivación para seguir formándome

profesionalmente.

Autor:

Ing. Marlon J. Maestre B.

Trabajo de Grado presentado ante la

Dirección de Investigación y Postgrado del

Vicerrectorado Puerto Ordaz como parte de los requisitos para

optar al Título Académico de Magíster

Scientiarum en Ingeniería Industrial.

TUTOR: ING. SCANDRA MORA MSc.

Anteproyecto de Trabajo de Grado. Universidad Nacional

Experimental Politécnica "Antonio José de Sucre".

Vice-Rectorado Puerto Ordaz. Dirección de

Investigación y Postgrado. Maestría en

Ingeniería Industrial. Tutor: Ing. Scandra Mora

M.Sc.

Maestre, Marlon. (JUNIO, 2009).

UNIVERSIDAD NACIONAL EXPERIMENTAL |

"ANTONIO JOSÉ DE |

VICE-RECTORADO PUERTO |

DIRECCIÓN DE |

UNIDAD REGIONAL DE |

MAESTRÍA EN |

PUERTO ORDAZ, JUNIO DE 2009.

Enviado por:

Iván José Turmero

Astros

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |