La década de los sesenta se distinguió porque se lograron fabricar algunos plásticos mediante nuevos procesos, aumentando de manera considerable el número de materiales disponibles. Dentro de este grupo destacan las llamadas "resinas reactivas" como: Resinas Epoxi, Poliésteres Insaturados, y principalmente Poliuretanos, que generalmente se suministran en forma líquida, requiriendo el uso de métodos de transformación especiales.

En los años siguientes, el desarrollo se enfocó a la investigación química sistemática, con atención especial a la modificación de plásticos ya conocidos mediante espumación, cambios de estructura química, copolimerización, mezcla con otros polímeros y con elementos de carga y de refuerzo.

En los años setentas y ochentas se inició la producción de plásticos de altas propiedades como la Polisulfornas, Poliariletercetonas y Polímeros de Cristal Líquido. Algunas investigaciones en este campo siguen abiertas.

Las tendencias actuales van enfocadas al desarrollo de catalizadores para mejorar las propiedades de los materiales y la investigación de las mezclas y aleaciones de polímeros con el fin de combinar las propiedades de los ya existentes.

Nuevas aportaciones constructivas

Cubiertas Planas

Las Cubiertas Planas pueden clasificarse en: Transitables y No Transitables. De acuerdo al uso a que se destinen.

Cubiertas Transitables

Las Cubiertas Transitables son las que poseen una capa de protección tal que les permite el tránsito peatonal o rodado por su superficie.

Cubiertas no Transitables

El tipo de capa de protección, el impermeabilizante autoprotegido, grava o agua, determinan la posibilidad de transitar sobre una cubierta, aunque sin ser transitable se considere una zona de protección preparada para efectuar el mantenimiento periódico de la cubierta

Para que una cubierta plana funcione, es necesario que en su diseño se consideren todos los elementos que integran su sistema; estos son:

La estructura debe cumplir con los requerimientos mecánicos,

El soporte debe transmitir las cargas a los apoyos,

Las capas separadoras deben eliminar el roce entre los elementos y asegurar su compatibilidad,

El impermeabilizante debe asegurar la estanqueidad,

La capa de protección ha de colaborar defendiendo la cubierta de los agentes climáticos como el viento y las radiaciones solares.

Y se debe prever la instalación de desagüe para una buena evacuación del agua de lluvia.

Elementos que Integran la Cubierta:

Soporte Estructural

Generalmente la cubierta plana se apoya sobre el último de los forjados del edificio.

Este soporte debe calcularse considerando el peso propio de la cubierta y además las sobrecargas de agua, nieve, viento y mantenimiento.

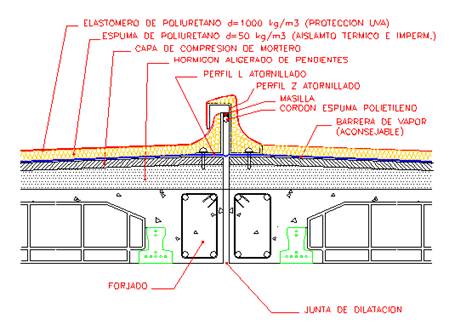

Pendientes:

La formación de las pendientes se obtiene con el material que apoya sobre la capa impermeabilizante.

Por lo general se ejecuta con hormigón celular o con mortero de áridos ligeros como la perlita o placas aislantes.

Si se va a dar una inclinación mayor del 5% a la pendiente, se va inclinando el soporte estructural.

Para asegurar una correcta ejecución de la capa de pendientes, debe considerar:

a. El mínimo espesor de las capas debe ser de 20 mm y no sobrepasar los 300 mm.

b. Dejar juntas de dilatación en las capas, cada 15 metros y con un ancho mínimo de 12 mm.

Ésto debe hacerse también en los bordes de encuentro con los cuerpos salientes tales como barandillas, claraboyas, petos, chimeneas.

c. Las juntas estructurales del edificio deben mantenerse también en la cubierta.

d. La menor pendiente en las cubiertas es del 1%.

Materiales para la Formación de Pendientes

Hormigón Celular:

Si posee una resistencia a la compresión mayor a 2 kg/cm2, y es compatible con él, se emplea como base de un imperemeabilizante no adherido.

Si posee una resistencia menor a 2 kg/cm2, con impermeabilización no adherida o con materiales compatibles, la superficie se acaba con una capa de mortero de 20 mm de espesor y una dosificación mayor de 20 kg/m3.

Planchas Aislantes Rígidas:

Se usan en cubiertas deck o industriales, utilizando la misma plancha para soporte del impermeabilizante.

Se utilizan en placas rígidas machihembradas y ancladas mecánicamente a la chapa metálica de base.

Arcilla Expandida

Se utiliza para formación de pendientes cubriendo con una capa de 3 cm de espesor de mortero; cuando la arcilla va formando cuerpo con el cemento, este puede reducirse a 2 cm. La dosificación del mortero debe ser mayor a 250 kg/cm3.

Morteros de Áridos Ligeros

Pueden utilizarse bolas de poliestireno expandido. Cuando la resistencia del mortero es inferior a 2 kg/cm2, debe agregarse por arriba una capa de 2 cm. de mortero con una dosificación mayor a 250 kg/cm3.

Morteros de Regularización

Estos morteros deben tener una resistencia mayor a 2 kg/cm2 y carecer de irregularidades en su superficie que puedan perjudicar la membrana impermeabilizante.

Utilizar áridos finos y que el mortero no se cuartee ni disgregue.

Achaflanar las aristas de los encuentros con los paramentos verticales para evitar cantos vivos que dañen la impermeabilización.

Capas Separadoras

7 Acabado con embaldosado cerámico

6 Capa separadora difusora de vapor

5 Aislamiento térmico

4 Capa separadora

Las capas separadoras sirven para alargar la vida de los materiales que integran la cubierta, intercalándose.

Se utilizan para:

a. Se utilizan para evitar el contacto directo entre materiales

incompatibles químicamente, como por ejemplo los aislantes térmicos

de poliestireno extruído con un impermeabilizante de PVC, para separarlos

se utiliza una película de polietileno, o fieltro de fibra de vidrio

o fieltro sintético geotextil.

b. Para evitar el punzonamiento de la capa impermeabilizante

en una protección pesada, se utiliza una capa separadora de fieltro sintético

geotextil.

c. Para impedir el roce que produce la adherencia de una

lámina impermeabilizante con la formación de las pendientes,

se utiliza una película de polietileno o un fieltro de fibra de vidrio.

d. Para impedir el paso de tierra y el descenso de raíces de plantas, con riesgo de rotura para el impermeabilizante de una cubierta ajardinada, se emplea un fieltro de fibra de vidrio o uno filtrante sintético antirraíces.

e. Para evitar que el vapor ascienda se puede emplear una película de polietileno, una lámina de papel de aluminio tipo Kraft o una capa de oxiasfalto. Esta barrrera de vapor se coloca en la parte caliente de la cubierta. Debe controlarse antes de la colocación del impermeabilizante, que el hormigón de pendientes se encuentre totalmente seco, ya que si queda humedad, se puede crear una lesión en la cubierta.

Cuando sube la temperatura, el agua se calienta, se evapora y produce una fuerte presión sobre la capa impermeabilizante. Para que no suceda, se puede colocar una capa difusora de vapor, comunicada con el exterior a través de chimeneas de aireación ubicadas a una distancia no superior a 5 m. entre ellas.

Impermeabilizantes

El impermeabilizante es la capa que brinda estanqueidad a la cubierta.

Existen dos tipos diferenciados de impermeabilizantes:

Uno de ellos se expende de fábrica en láminas enrolladas, para extenderlas en la cubierta y unirlas entre sí por solapes soldados hasta conseguir un perfecto aislamiento hidrófugo.

Este tipo se divide en láminas bituminosas y láminas sintéticas.

En el otro tipo, se incluyen los impermeabilizantes realizados en obra a través de la aplicación de rodillo o mediante proyección.

La capa impermeable puede fijarse de diferentes manera:

Impermeabilización Adherida Totalmente al Aislamiento

Se pega a la base el aislante con asfalto en caliente, siempre que la base sea compatible con el impermeabilizante.

No utilizar en este caso poliestireno extruído o expandido.

Se recomiendan aglomerados vegetales como corcho o fibras de madera; y las placas minerales como lana de roca, fibra de vidrio.

El aislamiento puede fijarse también con anclajes mecánicos a la base.

Se estima una separación entre anclajes calculando 5 por metro cuadrado.

Impermeabilización Fijada Mecánicamente en Bandas sobre el Aislamiento

Se realiza a través de la colocación de pletinas en las zonas de solape entre las láminas. Los anclajes de las láminas sirven también para el aislamiento de la base, reduciendo así el número de anclajes.

Acabado Final y Protección de las Cubiertas

El impermeabilizante y el aislante térmico pueden verse afectados por varios factores:

Acción del Viento y/o Rayos Solares: El efecto de succión puede arrancar los elementos ligeros tales como aislantes e impermeabilizantes.

Para evitar estos problemas se puede colocar una capa fina de protección que proteja a los materiales de los rayos solares y que al mismo tiempo actúe como lastre impidiendo que los arrastre la fuerza de succión del viento.

Recordemos el concepto de Estratificación:

La estratificación es la disposición en distintas capas o estratos que integran una cubierta: la formación de pendientes, las capas separadoras, el impermeabilizante, la aislación térmica y la capa de protección.

Tipos de Protección en Cubiertas Planas:

Protección del Aislante con Grava

Se emplea grava limpia, lavada con agua libre de sales y debe ser de canto rodado. Tamaño máximo admitido: 10 mm.

En su borde perimetral, la cubierta debe tener un peto de 15 cm. como mínimo para evitar la succión del viento.

Protección con Baldosas sobre ¨Plots¨

Se montan baldosa de hormigón armado o piedra natural sobre soportes para lograr un suelo perfectamente horizontal, dejando una cámara de aire para ventilación de la cubierta.

Este sistema disminuye la temperatura en la cámara por efecto de la ventilación, ayudando en la prolongación de la vida útil de la capa impermeabilizante.

Los soportes que sirven de asiento a las baldosas pueden ser discos de hormigón prefabricados y encajarse unos con otros; o pueden ser de plástico termoestable.

En ambos casos, van provistos en su parte superior de una cruceta para encastre de las baldosas y que al mismo tiempo sirve para el replanteo de las baldosas.

Protección Pesada en Pavimentos

Esta protección sirve como cubierta transitable.

El acabado final se puede realizar con:

Baldosas cerámicas fijadas con mortero de cemento sobre una capa separadora dispuesta por encima de la impermeabilización, o

Baldosas de piedra o placas de hormigón, o

Hormigón Prefabricado sobre lecho de arena dispuesto por encima del aislante o la impermeabilzación.

Protección Ligera

Son láminas autoprotegidas que vienen de fábrica preparadas con una protección contra los rayos UV.

Por lo general son láminas bituminosas que incorporan una capa externa con protección integrada por gránulos minerales u hojas muy delgadas de aluminio anodizado o cobre.

En el caso en que sea una lámina bituminosa, se debe adherir a la base con una pintura de imprimación; si es de PVC plastificado, se fija mediante anclajes mecánicos.

Juntas de Dilatación:

La vida útil de las cubiertas se ve afectada por las variaciones de temperatura.

En superficies extensas vemos que esos ciclos frío-calor

afectan la cubierta sometida a esfuerzos de dilatación con altas temperaturas

y que hasta puede transmitirlas a la estructura provocando fisuramientos o grietas.

Al construírla en tramos separados por juntas de dilatación flexibles que absorban esos esfuerzos, los efectos no se notan.

El empleo de materiales bituminosos en esas juntas favorece la absorción de esfuerzos por su elasticidad y flexibilidad.

Si tenemos en cuenta que la cubierta está constituída por diferentes materiales y cada uno reacciona de manera distinta al calor; por lo tanto, debemos considerar a esas juntas que corten las capas superiores de la cubierta, otras con la formación de pendientes y otras que hagan lo mismo en el forjado.

Dado que las capas que se encuentran por sobre la capa de impermeabilización son las más afectadas, deben realizarse sus juntas de dilatación cada 5 m.

Si las juntas afectan la capa de formación de pendientes, cortan la impermeabilización, por ello ésto representa un riesgo porque puede afectar la estanqueidad; para impedirlo se dispone de un refuerzo y se rellena con material impermeable y deformable.

Evacuación del Agua:

Uno de los problemas más serios en la cubierta es el que se presenta por dificultades en la evacuación del agua.

El desagüe hacia adentro genera inconvenientes muchas veces en el interior del edificio. Planteando desagües ¨aguas afuera¨ diseñando los canalones y bajantes adecuadas al volumen de agua recibido en la cubierta, se evitarían muchos problemas.

Una solución muy usada es la evacuación del agua por sumideros ubicados en los puntos más bajos de la cubierta y alejados por lo menos 1 metro de las esquinas.

Los sumideros deben protegerse.

Sistema Waller:

Se componía de grandes componentes prefabricados de hormigón. Los muros exteriores se formaban usando dos placas prefabricadas de un piso de altura, separadas por una cámara de 75mm. La placa exterior era de hormigón armado con un espesor de 32 mm. Y la hoja interior era de hormigón de clinquer con un espesor de 50mm. Estas placas se conectaban a intervalos de 1 metro mediante soportes realizados en obra, soportes que se unían entre sí con vigas de hormigón armado realizadas in situ. La cubierta se formaba usando grandes bandejas de hormigón armado que abarcaban desde los aleros hasta el caballete. Con este sistema se eliminan prácticamente los albañiles y los pizarreros.

Sistema Waller para la construcción de casas en la década de 1920.

Sistema Dorlornco:

Promovido por la firma Dorman & Long, usaba un tipo de construcción con estructura de acero revestida al exterior con una capa de mortero de 38 mm. sobre un enlistonado metálico nervado y forrada interiormente con bloques de clinquer de 50mm. de espesor acabados con un guarnecido de yeso. La estructura metálica se componía de perfiles laminados ligeros ya prefabricados que se podían montar en obra. Las primeras casas se construyeron en 1920 en Doncaster, la capa de mortero exterior de muchas acabó estropeándose debido a la corrosión de los listones, y ese recubrimiento fue sustituido a menudo por otros materiales.

Sistema Dorlornco, secciones horizontales del muro

Sistema Dorlornco, sustitución del revestimiento exterior por fábrica de ladrillo, tras la corrosión de los listones de acero.

Sistema Mopin:

Se lleva a cabo en tres etapas: 1º se levanta una estructura ligera de acero auto-portante que no está calculada para soportar sobre cargas o cargas de uso. 2º se fijan las piezas entre los perfiles de acero para formar la fachada, éstas piezas son de sección T, hechas de hormigón vibrado y se unen con un cemento rellenando la junta en V que queda entre cada dos piezas, se dejan barras embutidas dentro de las placas sobresaliendo por arriba y por debajo, permitiendo así que sus extremos doblen alrededor de los perfiles de acero. 3º Se fija después un trasdosado de placas de hormigón a la cara interna de los muros y luego se vierte hormigón en el espacio que queda hasta determinar la altura en cada planta.

Los paneles de fachada y el trasdosado interior funcionan como encofrado perdido mientras que el acero queda embebido en el hormigón, de modo que el edificio se transforma en una estructura homogénea de esqueleto de hormigón armado y fachada con cámara de aire.

Sistema Mopin, diseño de Eugen Mopin, 1934. Isometría seccionada desde el interior del edificio mirando hacia abajo.

Estos sistemas británicos transmiten cierta sensación de pragmatismo, se presentan como soluciones industriales a los problemas del coste, tiempo, fabricación y aunque desempeñan un papel importante en el proceso evolutivo de la prefabricación afrontan los problemas de la producción y el montaje.

Los industriales abandonaron estos sistemas constructivos porque la producción de casas prefabricadas se había detenido, sin embargo, la influencia de éstos continuó formando parte del debate arquitectónico.

Viga y Losa (Primera mitad del siglo XX):

El montaje de este sistema, pionero en la prefabricación, se realizaba colocando las vigas, las cuales se inclinaban ligeramente para introducir las losetas que se apoyaban en el ala inferior de la viga; después de montadas se vertía un mortero licuado entre las juntas, posteriormente se hormigonaba con hormigón pobre, una capa cuya altura debía alcanzar el ala superior del perfil, para finalmente realizar la terminación de piso o cubierta, según fuera el caso.

Los techos de viga y losa mostraban, interiormente, una superficie lisa lograda por la aplicación de un mortero a base de yeso; en muchas ocasiones se lograban dibujos a relieve perimetrales en las crujías de mayor importancia y en los puntos de donde colocaban las luminarias, etc.

Solución de acero adoptada en fachadas:

La casa de acero Atholl formaba parte de un tipo de casas prefabricadas que utilizaban el acero; estos primeros ensayos con la construcción y el revestimiento de acero eran probablemente demasiado pesados y toscos para la arquitectura domestica.

Casa de Acero Atholl

Junta abierta drenada:

Un problema que surgió debido al uso de grandes paneles fue que éstos tendían a acumular cualquier movimiento diferencial que se produjese en las puntas intermedias. Este problema, ha sido solucionado mediante la junta abierta, rehundida, drenada y sellada que observamos en la imagen de abajo.

Junta abierta drenada para paneles prefabricados de hormigón.

Descripción de edificios

Casa Milà

Autor Gaudí y Cornet Antoni Fecha: 1906-10 Dirección: Paseo de Gracia, 92 Lugar: Barcelona

Breve descripción:

El edificio de seis plantas destinadas a viviendas se resuelve alrededor de dos patios interiores, uno circular y el otro ovalado, comunicados entre ellos. Cada una de las plantas de este doble edificio se divide en cuatro habitáculos, cuya distribución proporciona que todos ellos se orienten respecto de una fachada exterior.

Gaudí propone una fachada que integra en la práctica, dos edificios, tratados con un criterio unitario y constituyendo un impresionante bloque pétreo, en constantes ondulaciones y aberturas, otorgándole ya por sus contemporáneos, y en sentido peyorativo, el sobrenombre de La Pedrera (La Cantera). No se trataba sólo de proporcionar aberturas para facilitar la iluminación y ventilación, sino de dotar de un ritmo al edificio, que se conseguiría mediante la combinación del vacío y el lleno.

La fachada debía quedar liberada de las funciones de muro de carga, por lo tanto se optó por la construcción de una fachada autoportante, conectada en cada piso con la estructura interior mediante unas jácenas de hierro curvadas que rodeaban perimetralmente la planta. La fachada es una impresionante, variada y armoniosa masa de piedra ondulante sin líneas rectas donde también el hierro forjado está presente en los balcones que imitan formas vegetales.

La estructura del edificio se resuelve a base de pilares de piedra, ladrillo y hierro, y jácenas; en lugar de utilizar los tradicionales muros de carga, permitiendo así, la distribución interior de las plantas de forma libre, ya que no hay más paredes que las de la caja que ocupa la escalera o las que delimitan los patios de luces.

De éstos últimos arrancan las escaleras que conducen a los pisos principales, los ascensores y escaleras de servicio, y las rampas de acceso a los sótanos, pensados como cocheras y garaje. Es en esta obra donde por primera vez en Barcelona se plantea la idea de aparcamiento subterráneo, que se comunicaba a través de escaleras auxiliares a las plantas del inmueble. Sobre la estructura de los pisos se construyó un zaguán en el que se emplea una solución estructural constituida por una sucesión de doscientos setenta arcos parabólicos de diferentes alturas.

Para la cubierta utiliza la volta catalana, una bóveda de ladrillo de larga tradición en la arquitectura catalana. La utilización de estos arcos catenarios permitían un perfecto reparto de las cargas, entendiéndose así la diferencia de nivel.

El personaje de la fotografía nos proporciona la escala de los arcos catenarios.

Una de las innovaciones más extraordinarias del arquitecto en esta casa son los cielos rasos y molduras de los arcos interiores y puertas, que presentan sinuosas formas, jugando con la idea de dar continuidad a los ritmos ondulantes de la fachada, llevados a la exageración.

En el espacio del desván se ubicaron los lavaderos y tendedores, un espacio que a la vez sostiene la azotea, también escalonada, rematada por el sorprendente conjunto de siete chimeneas, dos torres de ventilación y seis escaleras de acceso.

El desván esta soportado por muros de arcos de ladrillo. Estos elementos están realizados con formas de gran plasticidad, jugando con ondulaciones y relieves, con algunas de las superficies recubiertas de trencadís de cerámica y de vidrio.

El terrado es de una fantasía exuberante, las chimeneas con formas que recuerdan guerreros, las salidas de las escaleras, etc. componen un bosque de figuras que sorprende por su variedad y el vanguardismo de las formas.

El aspecto exterior del edificio se enriqueció con dos aportaciones:

las barandas de forja

el final de las líneas de la fachada en la parte alta del edificio.

Las formas de la fachada se complementan en los balcones con unas barandas trabajadas a base de hierros reciclados a manera de collage.

Bibliografía consultada

Libros consultados:

De la Construcción a los Proyectos (James Strike – Editorial Rebertè) Como Leer un Edificio (Carol Davidson Cragoe – Lisma Ediciones)

Historia del Arte (Editorial Edelweis)

Arquitectura siglo XX (Gösell Leuthäuser – Editorial Taschen)

Historia del Arte – Arquitectura II – Tomo 4 – Editorial Carrogio

Historia de la Arquitectura (Enciclopedia CEAC)

Webs visitadas:

Autores

Lorena Pozueta

Web: http://www.lorepozueta.com

Sigueme en twitter: @lorepozu

Facebook: https://www.facebook.com/pages/Lorena-Pozueta/162958990454043

Sandra Sanz

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |