La idea de la tipificación de los procesos

tecnológicos surge en 1932, siendo desarrollada por el

profesor A. P.

Sokolovski, en la que consignó dos etapas:

1ra Etapa: Consistente en la clasificación

de las piezas en clases. Este proceso parte

de contemplar en cada clase, a

aquellas piezas que posean igual o similar asignación de

servicio, lo

que genera que los materiales

empleados, formas geométricas de las superficies y

requisitos de precisión sean también iguales o

similares entre ellas.

El profesor A. P. Sokolovski dividió las piezas

en quince clases, las que fueron: bujes, discos, ruedas dentadas,

árboles, excéntricas

(cigüeñales), levas conformadas, crucetas, mandriles,

volantes, cabezales, montantes, angulares, planchas, palancas y

piezas de sujeción.

Sin embargo, pocos años después el

profesor F. S. Demianok propuso la división en siete

clases, siendo las mismas: bujes, discos, ruedas dentadas,

árboles, cuerpos, palancas y piezas de

sujeción.

En sendas clasificaciones se incluyen dentro

de:

Palancas: a las palancas propiamente dicho,

manivelas, horquillas y bielas.

Piezas de sujeción: a los pernos,

tornillos y tuercas.

Existen además otras clasificaciones particulares

establecidas por determinadas industrias y

centros de investigación.

Cada clase se puede dividir en grupos, teniendo

como objetivo

estrechar aún más el rango de

características tecnológicas de las piezas dentro

de la clase, posibilitando normalizar las mismas y unificar

itinerarios tecnológicos, equipamientos, regímenes

de corte y las normas de

tiempos.

Para cada clase o grupo (cuando

existen) se genera una pieza tipo, la cual es ideal pues

es imposible encontrársela en la realidad, que recoge en

sí todas las características tecnológicas de

las piezas que componen a su clase o grupo.

2da Etapa: Consistente en la elaboración

de los procesos tecnológicos tipo, o sea, la

confección de las tecnologías generales para

fabricar las piezas tipo de cada clase o grupo, estando provistas

de los adelantos y experiencias de avanzada en la

rama.

A partir del proceso tecnológico tipo, se pueden

confeccionar los procesos tecnológicos para fabricar

cualquier pieza que esté comprendida dentro de esa clase o

grupo.

Las tecnologías de fabricación de piezas

tipo o procesos tecnológicos tipo posibilitan a la

industria:

Introducir dentro del proceso productivo todos los

adelantos de la ciencia y la técnica.Simplificar y reducir el tiempo de confección

de los procesos tecnológicos de cualquier

artículo.Validar los procesos tecnológicos empleados y

proponer las modificaciones o correcciones que sean

necesarias.

Tecnologías por

grupos

La transformación posterior de la

tipificación de los procesos tecnológicos de

Sokolovski, fue la innovación

tecnológica introducida años más tarde

por el científico S. P. Mitrofanov denominada procesos

tecnológicos en grupo.

Esta idea, aplicada hasta el presente, fue propuesta

para producciones unitarias y seriadas, cuyo fundamento

teórico es el de la tipificación, teniendo por lo

tanto las mismas dos etapas, pero las piezas no se dividen en

clases sino en grupos.

La diferencia fundamental entre esta innovación y la tipificación radica

en el criterio de clasificación de las piezas. En la

tipificación (de Sokolovski) está dado en dividir

las piezas según su asignación de servicio;

mientras que en los procesos tecnológicos por grupo (de

Mitrofanov) está dado en dividir las piezas según

la fabricación de las mismas, o sea, las piezas se agrupan

por similitud de formas geométricas, requisitos de

precisión, itinerarios tecnológicos de

elaboración, máquinas

herramienta (incluidos sus reglajes) – dispositivos –

herramientas

de corte a emplear y secuencia tecnológica de

ensamble.

Nótese que según lo explicado, por

ejemplo, dentro de un mismo grupo pudieran estar bujes, discos y

otros tipos de piezas, siempre que sean iguales los aspectos

relacionados con la fabricación de las mismas.

Una vez establecidos los grupos, se crean para cada uno

las piezas complejas (algo muy parecido a la pieza tipo),

las que deberán contener en sí la

generalización de las características

tecnológicas del grupo que representan.

Esta pieza compleja puede existir en la realidad, o ser

generada por el tecnólogo para que represente al grupo.

Véase a continuación un ejemplo de

estructuración de una pieza compleja representativa de

tres piezas.

Obsérvese en la figura 1, que la pieza A puede

ser considerada del tipo disco y las piezas B y C del tipo buje,

en las cuales se han numerado las superficies exteriores e

interiores de revolución

de acuerdo a sus similitudes de formas geométricas y

dimensiones, representando cada número una superficie

diferente. Una vez realizado este proceso, se puede concluir, que

ninguna recoge en sí las características de las

tres piezas del grupo que se desean fabricar, por lo que se tiene

que generar una pieza compleja ficticia que cumpla con el

requerimiento antes planteado.

Figura 1. Piezas a elaborar que forman parte de un grupo

por sus similitudes de fabricación.

Quedaría entonces la pieza compleja como se

muestra en la

figura 2.

Figura 2. Pieza compleja representativa de las tres

piezas a fabricar.

Nótese como en la pieza compleja generada

están incluidas todas las superficies numeradas en cada

una de las piezas, continuándose entonces con la siguiente

etapa.

En la 2da Etapa se elaboran los procesos

tecnológicos para cada pieza compleja, como resultado de

lo cual, se podrá confeccionar el proceso

tecnológico para fabricar cualquier pieza que este

comprendida dentro de alguno de los grupos formados.

Los procesos tecnológicos en grupo, posibilitan a

la industria además de las ventajas de la

tipificación las siguientes:

Aumentar la productividad sobre la base de la

optimización de los procesos tecnológicos, la

automatización y la proyección de dispositivos

para el maquinado por grupos.Reducir el tiempo invertido y costos del

maquinado.

A continuación se pasará al análisis detallado de siete de las piezas

tipo (bujes, discos, ruedas dentadas, árboles, cuerpos,

palancas y elementos de sujeción) más importantes,

por ser las de mayor complejidad, alta frecuencia de

presentación en los trabajos mecánicos y

posibilidad de extrapolar la teoría

de las mismas a otros tipos de piezas que no se

estudiarán.

Elaboración de

piezas tipo buje

Los bujes se caracterizan por estar formados de

superficies exteriores e interiores de revolución

(cilíndricas), así como por superficies planas. Las

superficies interiores de revolución pueden ser ciegas o

pasantes, lisas o escalonadas y además poseer chavetero,

estrías y ranuras diametrales. En su superficie exterior

de revolución pueden ser lisos o con brida (pequeño

escalón en un extremo), poseer chavetero, estrías,

ranuras diametrales y agujeros transversales.

La asignación de servicio de estas piezas

se refiere en lo fundamental, a soportar y determinar la

posición de otras piezas que se instalan sobre ellas

(cojinetes de contacto plano), como elementos compensadores de

diámetros (bujes prensados) o longitudes (manguitos

separadores) y para la transmisión de movimiento a

otras piezas (poleas). Los

materiales más empleados para este tipo de pieza son

los aceros, bronces, latones, hierros fundidos, polímeros

y metalocerámicos. Por lo tanto, las piezas brutas

que servirán de base para el mecanizado y convertirlas en

piezas terminadas serán laminadas (macizas o huecas),

inyectadas, fundidas, forjadas / estampadas y

metalocerámicas.

La característica fundamental en cuanto a

relación de dimensiones de las superficies de las mismas,

es encontrarse en el rango de 0,5 < L / D >= 3, siendo L la

longitud total de la pieza y D el diámetro

mayor.

Desde el punto de vista de la relación de bases

tecnológicas durante el ensamble de estas piezas, la

superficie exterior de revolución o la interior de

revolución será la de mayor importancia (en

función

del diámetro por donde se instale el buje en su ensamble),

considerándose como base doble guía, por medio de

la cual se le eliminan a la pieza cuatro grados de libertad (dos

desplazamientos y dos rotaciones), por lo que la mayoría

de los requisitos de precisión (posición relativa)

se establecen respecto a ella; y una superficie plana,

considerada de menor importancia con relación a la

cilíndrica y empleada como base de apoyo, por medio de la

cual se elimina un grado de libertad a la pieza (el

desplazamiento axial de la misma).

Como consecuencia de lo explicado anteriormente y de

otros argumentos tecnológicos y de diseño,

los requisitos de precisión más frecuentes

en los bujes serán: de medidas lineales (IT), que van

desde IT-6 hasta IT-14; de posición relativa de

coaxialidad entre los cilindros oscilando entre 0,03 – 0,1 mm,

perpendicularidad de las superficies planas con respecto a la

superficie exterior o interior de revolución de 0,01

– 0,2 mm, así como paralelismo entre las superficies

planas dentro del mismo rango de la perpendicularidad; y de

rugosidad superficial oscilando entre 0,4 – 12,5 en

Ra.

La tecnología de

fabricación de piezas tipo buje se fundamenta en la

forma de establecer los requisitos de precisión,

respondiendo a las siguientes reglas generales de

relación entre las bases tecnológicas:

a) En la primera instalación se toman

como bases tecnológicas a las superficies de mayor

importancia de la pieza, maquinándose las superficies

secundarias y otras que completan la configuración de

la pieza. En caso de esto no ser posible por la forma de la

pieza bruta, entonces en la primera instalación, se

tomarán como bases a aquellas superficies de la pieza

que garanticen una instalación adecuada para elaborar

a las superficies de mayor importancia y prepararlas como

futuras bases tecnológicas, pasándose

inmediatamente después a la primera parte del paso

a).b) En la segunda instalación se toman

como bases tecnológicas a las elaboradas en el primer

paso y se maquinan las de mayor importancia.c) Si se necesitara de otras operaciones debido

a las exigencias de los requisitos de precisión del

buje (por ejemplo el rectificado), o para completar su

configuración (por ejemplo agujeros transversales),

entonces, se terminarán primero las superficies de

mayor importancia tomándose como bases para ello a las

secundarias y posteriormente se terminan las secundarias y el

resto de las superficies tomándose como bases para

ello a las de mayor importancia.

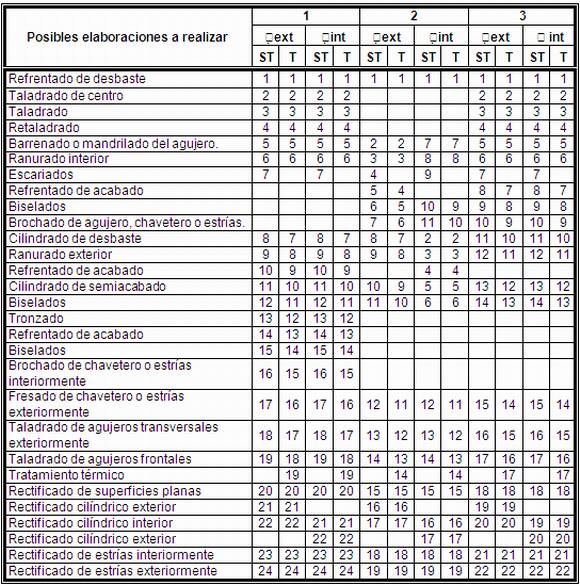

Es a partir de estas reglas generales que se obtienen

los itinerarios típicos particulares que se muestran en la

tabla 1, los que han sido diseñados para brindar una

aplicación práctica más directa y en

función de la siguiente clasificación:

1. Para piezas brutas laminadas en

barras.2. Para piezas brutas obtenidas con el agujero

y sobremedida indispensable en las superficies

planas.3. Para piezas brutas laminadas cortadas a la

sobremedida indispensable en las superficies

planas.

Cuando aparece ??ext o ??int significa que

esa es la superficie de mayor importancia de la pieza. Las siglas

ST y T significan sin tratamiento térmico o

con tratamiento térmico de temple, alcanzándose

dureza superficial por encima de 40 HRc.

Tabla 1. Tecnologías típicas de

fabricación de piezas tipo buje.

Para confeccionar el proceso tecnológico

definitivo de una pieza cualquiera contemplada dentro de la clase

de los bujes, usted deberá guiarse por la secuencia que

brinda el itinerario típico de la tabla 1, seleccionando

las elaboraciones que necesite realizar en función de los

itinerarios previos determinados para cada superficie de la

pieza. No obstante se debe aclarar, que el número de

operaciones

tecnológicas a emplear para ejecutar la secuencia de

elaboraciones estará en función del tipo de

producción (concentración o

diferenciación de elaboraciones) y del equipamiento

tecnológico disponible en la entidad

productora.

Para ilustrar todo lo expuesto, se tomará de

ejemplo un buje con brida, cuyo material es acero con dureza

superficial de 45 HRc después del tratamiento

térmico, el cual se instala en su ensamble al cuerpo por

la superficie exterior de revolución y una cara plana (ver

figura 3), donde por su superficie interior de revolución

se instala un eje a tope con un escalón que gira a altas

revoluciones con lubricación y con el siguiente sistema de

ajustes:

Figura 3: Ensamble del buje.

Como puede apreciarse en la figura, las superficies por

donde se instala el buje al cuerpo (que son las de mayor

importancia) son el diámetro exterior de 50 mm utilizado

como base doble guía y la cara frontal intermedia empleada

como base de apoyo. El diámetro interior y la cara frontal

del buje que hace contacto con el escalón del eje son

superficies secundarias, cuyos requisitos de precisión

(posición relativa) deberán estar dados con

relación a las primeras.

Otro elemento fundamental que corrobora lo antes

explicado, es lo referido a que el diámetro exterior tiene

mejor precisión de medida lineal (p6) que el agujero

(H7).

Por lo tanto, como resultado del establecimiento de los

requisitos de precisión al buje se obtiene lo mostrado en

la figura 4.

Obsérvese que la coaxialidad se refleja del

agujero respecto a la superficie cilíndrica exterior A

(pues esta es la superficie más importante), ocurriendo

algo semejante con la perpendicularidad de la cara frontal

intermedia.

Figura 4: Requisitos de precisión

del buje.

Se partirá de una pieza bruta laminada maciza en

barra y los itinerarios previos de las superficies son los

siguientes:

??50 p6 – Cilindrados de desbaste y semiacabado,

rectificados previo y de acabado.

??40 H7 – Taladrado, barrenado / mandrilado y

rectificados previo y de acabado.

Las caras frontales relacionadas por el paralelismo

– Refrentados de desbaste y acabado.

El resto de las superficies – Etapa de

desbaste.

Tomándose como guía al itinerario

típico de la tabla 1 (grupo 1, diámetro exterior y

con tratamiento térmico) y seleccionando las elaboraciones

a realizar en función de los itinerarios previos

establecidos (obtenidos a partir de los requisitos de

precisión y tipo de superficie), queda el orden de las

elaboraciones de la siguiente forma: refrentado de desbaste,

taladrado de centro, taladrado, mandrilado / barrenado,

cilindrado de desbaste, ranurado exterior para salida del

rectificado, cilindrado de semiacabado, biselados, tronzado de la

pieza, refrentado de acabado, biselados, rectificado

cilíndrico para terminar el diámetro exterior y el

rectificado cilíndrico para terminar el diámetro

interior. Se puede deducir, que se necesita por lo menos de tres

operaciones tecnológicas para fabricar la pieza (el

torneado, el rectificado cilíndrico exterior y el

rectificado cilíndrico interior), por lo que solo resta

confeccionar el itinerario definitivo pudiendo quedar de

siguiente forma:

Operación de torneado.

1. Se instala la pieza tomándose como

base el diámetro exterior en bruto dejándose un

voladizo en una longitud mayor que la de la pieza terminada

(75 mm) y se realizan los siguientes pasos

tecnológicos: refrentado del extremo, taladrado de

centro, taladrado del agujero pasante, barrenado /

mandrilado, cilindrados de desbaste de los diámetros

exteriores, ranurado exterior para salida de rectificado,

cilindrado de semiacabado del diámetro de 50 mm

obteniéndose la cara frontal intermedia, biselados de

los dos escalones exteriores y del agujero y tronzado de la

pieza.2. Se cambia la instalación,

invirtiéndose la pieza, tomándose como bases al

diámetro exterior elaborado (superficie A) y a la cara

frontal intermedia como tope, realizándose los

siguientes pasos tecnológicos: refrentados de desbaste

y acabado del extremo a obtener la longitud final del buje y

biselados de los extremos del diámetro exterior y

agujero.

Operación de tratamiento

térmico.

Operación de rectificado

exterior.

1. Se instala la pieza tomándose como

bases al agujero y a la cara frontal extrema de mejor

rugosidad superficial, realizándose los pasos de

rectificados cilíndricos exteriores previo y de

acabado.

Operación de rectificado

interior.

1. Se instala la pieza tomándose como

base al diámetro exterior de 50 mm y se realizan los

pasos tecnológicos de rectificados cilíndricos

interiores previo y de acabado.

Es de señalarse que si los rectificados previo y

de acabado se van a realizar en máquinas rectificadoras

preparadas al efecto e independientes uno del otro, entonces se

maquina primero el diámetro exterior en previo y

después el diámetro interior en previo,

repitiéndose el mismo orden en los rectificados de

acabado.

De esta manera se deben llevar las instrucciones a los

documentos

tecnológicos (cartas de ruta

tecnológica, de operaciones y otras necesarias) para

elaborar definitivamente la tecnología del buje tomado

como ejemplo.

El procedimiento

desarrollado en el ejemplo se deberá seguir ante la

presencia de cualquier pieza que esté contemplada dentro

del grupo de los bujes, o sea, analizar cuales son las

superficies de mayor importancia y que otras superficies se

asocian a estas, para finalmente en función de la

tecnología típica establecer la secuencia de

elaboraciones definitiva.

Elaboración de

piezas tipo disco

Los discos tienen grandes similitudes con los bujes

desde el punto de vista de las superficies que los componen.

Estos se caracterizan por estar formados de superficies

exteriores e interiores de revolución

(cilíndricas), así como por superficies planas. Las

superficies interiores de revolución pueden ser ciegas o

pasantes, lisas o escalonadas y además poseer chavetero,

estrías y ranuras diametrales. En su superficie exterior

de revolución pueden ser lisas o con brida (pequeño

escalón en un extremo), poseer chavetero, estrías,

agujeros transversales y ranuras diametrales. Las superficies

planas pueden tener agujeros frontales.

La asignación de servicio de estas piezas

se refiere en lo fundamental, a soportar y determinar la

posición de otras piezas que se instalan sobre ellas

(cojinetes de rodamientos), al cierre de mecanismos (tapas), como

elementos compensadores de diámetros o longitudes y para

transmitir movimiento a otras piezas.

Los materiales más empleados para este

tipo de pieza son los aceros, bronces, hierros fundidos,

polímeros y metalocerámicos. Por lo tanto, las

piezas brutas que servirán de base para el mecanizado

y convertirlas en piezas terminadas serán laminadas

(macizas o huecas), inyectadas, fundidas, forjadas / estampadas y

metalocerámicas.

La característica fundamental en cuanto a

relación de dimensiones de las superficies de las mismas,

es encontrarse en el rango de L / D <= 0,5, siendo L la

longitud total de la pieza y D el diámetro

mayor.

Desde el punto de vista de la relación de bases

tecnológicas durante el ensamble de estas piezas, una de

las superficies planas será la de mayor importancia,

considerándose como base de instalación, por medio

de la cual se le eliminan a la pieza tres grados de libertad (dos

rotaciones y un desplazamiento), por lo que la mayoría de

los requisitos de precisión (posición relativa) se

establecen respecto a ella; y una superficie exterior o interior

de revolución (en función del diámetro por

donde se instala el disco en su ensamble), considerada de menor

importancia con relación a la plana y empleada como base

de centrado, por medio de la cual se eliminan dos grados de

libertad a la pieza (dos desplazamientos perpendiculares entre

sí).

Como consecuencia de lo explicado anteriormente y de

otros argumentos tecnológicos y de diseño, los

requisitos de precisión más frecuentes en estas

piezas serán: de medidas lineales (IT), que van desde IT-6

hasta IT-14; de posición relativa de coaxialidad entre los

cilindros oscilando entre 0,03 – 0,1 mm, perpendicularidad de las

superficies cilíndricas con respecto a la superficie plana

de 0,01 – 0,2 mm, así como paralelismo entre las

superficies planas dentro del mismo rango de la

perpendicularidad; y de rugosidad superficial oscilando entre 0,4

– 12,5 en Ra.

La tecnología de fabricación de piezas

tipo disco se fundamenta en la forma de establecer los

requisitos de precisión, siendo muy similar a la de los

bujes y respondiendo a las siguientes reglas generales de

relación entre las bases tecnológicas:

a) En la primera instalación se toman

como bases tecnológicas a las superficies de mayor

importancia de la pieza, maquinándose las superficies

secundarias y otras que completan la configuración de

la pieza. En caso de esto no ser posible por la forma de la

pieza bruta, entonces en la primera instalación, se

tomarán como bases a aquellas superficies de la pieza

que garanticen una instalación adecuada para elaborar

a las superficies de mayor importancia y prepararlas como

futuras bases tecnológicas, pasándose

inmediatamente después a la primera parte del paso

a).b) En la segunda instalación se toman

como bases tecnológicas a las elaboradas en el primer

paso y se maquinan las de mayor importancia.c) Si se necesitara de otras operaciones debido

a las exigencias de los requisitos de precisión del

disco (por ejemplo el rectificado), o para completar su

configuración (por ejemplo agujeros frontales),

entonces, se terminarán primero las superficies de

mayor importancia tomándose como bases para ello a las

secundarias y posteriormente se terminan las secundarias y el

resto de las superficies tomándose como bases para

ello a las de mayor importancia.

Es a partir de estas reglas generales que se obtienen

los itinerarios típicos particulares que se muestran en la

tabla 2, los que han sido diseñados para brindar una

aplicación práctica más directa y en

función de la siguiente clasificación:

1. Para piezas brutas laminadas en

barras.2. Para piezas brutas obtenidas con el agujero

y sobremedida indispensable en las superficies

planas.3. Para piezas brutas laminadas cortadas a la

sobremedida indispensable en las superficies

planas.

Cuando aparece ??ext o ??int significa que

esa es la superficie de más importancia en la pieza

después de la superficie plana. Las siglas ST y

T significan sin tratamiento térmico o con

tratamiento térmico de temple, alcanzándose dureza

superficial mayor de 40 HRc.

Tabla 2. Tecnologías típicas de

fabricación de piezas tipo disco.

Para confeccionar el proceso tecnológico

definitivo de una pieza cualquiera contemplada dentro de la clase

de los discos se empleará la misma metodología que en los bujes, o sea, usted

deberá guiarse por la secuencia que brinda el itinerario

típico de la tabla 2, seleccionando las elaboraciones que

necesite realizar en función de los itinerarios previos

determinados para cada superficie de la pieza. No obstante se

debe aclarar, que el número de operaciones

tecnológicas a emplear para ejecutar la secuencia de

elaboraciones estará en función del tipo de

producción (concentración o diferenciación

de elaboraciones) y del equipamiento tecnológico

disponible en la entidad productora.

Para ilustrar todo lo expuesto, se tomará de

ejemplo un disco, cuyo material es el hierro fundido

gris, el cual se instala en su ensamble por la superficie

exterior de revolución y la cara plana intermedia (figura

5), empleándose como tapa de un reductor

cilíndrico.

Como puede apreciarse en la figura, las superficies por

donde se instala el disco al cuerpo (que son las de mayor

importancia) son la superficie plana (A) utilizada como base de

instalación y el diámetro exterior de 215 mm

utilizado como base de centrado. Al tener contacto esta pieza

solamente con el cuerpo por las superficies antes

señaladas, solo se maquinarán además de

estas, al diámetro exterior de 300 mm, los seis agujeros

frontales para tornillos de diámetro 18 mm (que

estarán referidos al diámetro de 215 mm) y las

caras planas extremas, siendo el resto de las superficies libres,

las que son obtenidas directamente de fundición (o sea, no

se maquinan). Esto indica que el requisito de posición

relativa del diámetro exterior estará referido a la

cara plana (A). El agujero del cuerpo tiene precisión de

H7, porque por esa superficie se instala también el

cojinete de rodamiento con ajuste H7 / k6, el que por su

superficie interior de revolución soporta al subconjunto

del árbol.

Figura 5. Ensamble del disco.

Otro elemento fundamental que corrobora lo antes

explicado, es lo relacionado a que la superficie plana tiene

mejor precisión de medida lineal (js9) que el

diámetro exterior (h10).

Por lo tanto, como resultado del establecimiento de los

requisitos de precisión al disco se obtiene lo mostrado en

la figura 6.

Figura 6. Requisitos de precisión

del disco.

Obsérvese que la perpendicularidad se refleja de

la superficie cilíndrica exterior con respecto a la

superficie plana intermedia (A).

Se partirá de una pieza bruta fundida, cuya forma

es muy similar a la de la pieza terminada. Los itinerarios

previos de las superficies son los siguientes:

??215 h10 – Cilindrados de desbaste y

semiacabado.

??300 h11 – Cilindrado de desbaste.

42 js9 – Refrentados de desbaste y

acabado.

62 h12 – Refrentado de desbaste por las caras

extremas.

Los 6 agujeros de ??18 mm – Taladrado

El resto de las superficies – Se obtienen

directamente de fundición por lo que no se

maquinan.

Tomándose como guía al itinerario

típico de la tabla 2 (grupo 2, diámetro exterior y

sin tratamiento térmico) y seleccionando las elaboraciones

a realizar en función de los itinerarios previos

establecidos (obtenidos a partir de los requisitos de

precisión y tipo de superficie), queda el orden de las

elaboraciones de la siguiente forma: refrentados de desbaste,

cilindrados de desbaste, refrentado de acabado, cilindrado de

semiacabado, biselados y el taladrado de los seis agujeros

frontales.

De lo anterior se puede deducir que se necesita por lo

menos de dos operaciones tecnológicas para fabricar la

tapa (el torneado y el taladrado), por lo que solo resta

confeccionar el itinerario definitivo, el cual pudiera quedar de

la siguiente forma:

Operación de torneado.

1. Se instala la pieza tomándose como

bases (en bruto) al diámetro exterior de 215 mm y a la

superficie A (como tope), realizándose los siguientes

pasos tecnológicos: refrentado del extremo, cilindrado

de desbaste del diámetro exterior de 300 mm y biselado

del extremo del diámetro mayor.2. Se invierte la instalación,

tomándose como bases al diámetro exterior de

300 mm y a la superficie plana extrema elaboradas en el paso

1, realizándose los siguientes pasos

tecnológicos: refrentado de desbaste del extremo a

obtener la longitud final del disco, refrentados de desbaste

y acabado de la superficie plana A, los cilindrados de

desbaste y semiacabado del diámetro 215 mm y biselados

de las caras extrema e intermedia.

Operación de taladrado.

1. Se instala la pieza en un dispositivo

divisor, tomándose como bases al diámetro de

215 mm y a la superficie A, realizándose los pasos

tecnológicos de taladrados de los 6 agujeros de

diámetro 18 mm a 60 grados entre ellos.

De esta manera queda concluida la secuencia de

operaciones para elaborar la tapa, donde al igual que en los

bujes, este procedimiento deberá seguirse ante la

presencia de cualquier pieza que esté contemplada dentro

de esta clase, o sea, analizar cuales son las superficies de

mayor importancia y que otras superficies se asocian a estas,

para finalmente en función de la tecnología

típica establecer la secuencia de elaboraciones

definitiva.

Elaboración de

piezas tipo rueda dentada

Las ruedas dentadas se caracterizan por estar formadas

de superficies exteriores e interiores de revolución, la

superficie dentada y superficies planas. Las superficies

interiores de revolución son pasantes, pudiendo ser lisas

o escalonadas y además poseer chavetero, estrías,

ranuras diametrales y superficies dentadas. En sus superficies

exteriores de revolución pueden ser lisas o con cubos y

además poseer chavetero, estrías, ranuras

diametrales, agujeros transversales y superficies dentadas. Las

superficies planas pueden tener agujeros frontales. Las

superficies dentadas pueden ser cilíndricas de dientes

rectos, helicoidales y bihelicoidales; o cónicas de

dientes rectos, helicoidales y curvilíneos.

La asignación de servicio de estas piezas

se refiere en lo fundamental, a la transmisión de

movimiento de rotación. Los materiales más

empleados para este tipo de pieza son los aceros, hierros

fundidos, aleaciones no

ferrosas y polímeros. Por lo tanto, las piezas

brutas que servirán de base para el mecanizado y

convertirlas en piezas terminadas serán laminadas macizas,

fundidas, forjadas / estampadas e inyectadas.

La característica fundamental en cuanto a la

relación de dimensiones se establece por la superficie

interior de revolución. Se consideran agujeros cortos

cuando L/D <= 0,3 y largos cuando L/D > 0,8, siendo L la

longitud del agujero y D su diámetro.

Esta característica de los agujeros genera que la

pieza tipo rueda dentada se divida en cuatro grupos:

Ruedas de agujero

largo:

Grupo I: Ruedas simples.

a) Sin cubo (escalón exterior sin

dentado).b) Con cubo a un lado.

c) Con cubo en sendos lados.

Grupo II: Ruedas múltiples (bloques

deslizantes).

Ruedas de agujero corto:

Grupo III: Anillos dentados (rueda tipo

disco).

Grupo IV: Aros dentados (ruedas de poco espesor

entre diámetros).

Desde el punto de vista de la relación de bases

tecnológicas durante el ensamble, estas piezas

presentan:

Para los grupos I y II (agujero largo): la

superficie interior de revolución es la superficie de

mayor importancia, con respecto a la cual se

establecerá la mayoría de los requisitos de

precisión (posición relativa), siendo

considerada como base doble guía, por medio de la que

se le eliminan a la pieza cuatro grados de libertad (dos

desplazamientos y dos rotaciones); y una superficie plana,

considerada de menor importancia con relación a la

anterior, empleada como base de apoyo, por medio de la cual

se elimina un grado de libertad a la pieza (un desplazamiento

axial).Para los grupos III y IV (agujero corto): Una de las

dos superficies planas será la de mayor importancia,

considerada como base de instalación, por medio de la

que se le eliminan a la pieza tres grados de libertad (dos

rotaciones y un desplazamiento); y la superficie interior de

revolución, considerada de menor importancia con

relación a la anterior, empleada como base de

centrado, por medio de la cual se le eliminan a la pieza dos

grados de libertad (dos desplazamientos perpendiculares entre

sí).

Nótese la similitud con los bujes y los discos en

función del tipo de grupo.

Como consecuencia de lo explicado anteriormente y de

otros argumentos tecnológicos y de diseño, los

requisitos de precisión más frecuentes en las

ruedas dentadas serán: grados de precisión cinemática del dentado oscilando entre 3 y

12; medidas lineales (IT), que van desde IT-4 hasta IT-8 para el

agujero y de IT-6 hasta IT-11 para el diámetro exterior

del dentado; de posición relativa de paralelismo entre las

superficies planas, perpendicularidad del agujero respecto a una

superficie plana (agujero corto), o pulsación frontal de

las superficies planas respecto al agujero (agujero largo)

oscilando entre 0,001 – 0,015 mm, así como

pulsación radial del dentado respecto al agujero entre

0,0025 – 0,1 mm; de forma geométrica del agujero de

circularidad (cuando es corto) o cilindricidad (cuando es largo)

entre las clases V y IX; y de rugosidad superficial oscilando

entre 0,2 – 12,5 en Ra.

La tecnología de fabricación de piezas

tipo rueda dentada se fundamenta de la misma forma que para

bujes y discos en correspondencia de las dimensiones del agujero,

dividiéndose en las siguientes etapas:

a) Maquinado antes del dentado (similar a bujes

y discos en cuanto a reglas generales).b) Maquinado del dentado.

c) Maquinado de terminación de la

pieza.

Es de destacar que como regla general para estos

tipos de piezas, se mantiene (al igual que bujes y discos) que

primero se terminan las superficies de mayor importancia, para

tomarlas como bases tecnológicas del dentado y el resto de

las superficies que forman la pieza.

Los itinerarios típicos particulares que se

muestran en la tabla 3 responden para cada uno de los grupos. Las

siglas significan que, ST es sin tratamiento

térmico y T con tratamiento

térmico.

Tabla 3: Itinerarios particulares de ruedas

dentadas.

Para confeccionar el proceso tecnológico

definitivo de una pieza cualquiera contemplada dentro de la clase

de las ruedas dentadas, usted deberá guiarse por la

secuencia que brinda el itinerario típico de la tabla 3,

seleccionando las elaboraciones que necesite realizar en

función de los itinerarios previos determinados para cada

superficie de la pieza. No obstante se debe aclarar, que el

número de operaciones tecnológicas a emplear para

ejecutar la secuencia de elaboraciones estará en

función del tipo de producción

(concentración o diferenciación de elaboraciones) y

del equipamiento tecnológico disponible en la entidad

productora.

Para ilustrar todo lo expuesto, se realizarán dos

ejemplos.

Primer ejemplo: rueda dentada cuyo material es el

acero, la cual se instala en su ensamble a un árbol por la

superficie interior de revolución, delimitándose su

posición axial mediante un pasador que va colocado en el

agujero de diámetro 4 mm (ver figura 7):

Figura 7. Requisitos de precisión

de la rueda dentada simple con cubo a un lado.

Como puede apreciarse, el agujero es la

superficie de mayor importancia, por lo que tendrá el

mejor requisito de precisión (H8), y asociados a este, se

encuentran el diámetro exterior del dentado (h9) y el

propio dentado, razón por la cual la pulsación se

da respecto al agujero.

Esta rueda dentada tiene grado de precisión

cinemática

de 9; módulo de 2 mm; altura del diente de 4,5 mm;

número de dientes 34 y un redondeado en uno de los

extremos del dentado. Se partirá de una pieza bruta

laminada maciza cortada con la sobremedida indispensable por las

superficies planas, siendo sus itinerarios previos los

siguientes:

? 72 h9 – Cilindrados de desbaste y

semiacabado.

? 28 H8 – Taladrado, barrenado y escariados previo

y de acabado.

La superficie dentada – Tallado con fresa tornillo

tipo B. Redondeado de dientes.

El resto de las superficies – Etapa de

desbaste.

La pieza pertenece al grupo I (sin tratamiento

térmico), por lo que guiándose por su itinerario

típico y seleccionando las elaboraciones a realizar en

función de los itinerarios previos, queda la siguiente

secuencia: refrentado de desbaste, taladrado de centro,

taladrado, barrenado, escariados, refrentado de acabado, biselado

del agujero, cilindrados de desbaste y semiacabado, biselado

exterior, dentado y elaboración del agujero transversal de

diámetro 4 mm.

De lo anterior se puede deducir que se necesita por lo

menos de cuatro operaciones tecnológicas para fabricar la

rueda dentada (el torneado, el dentado, el redondeado y el

taladrado), por lo que solo resta confeccionar el itinerario

definitivo pudiendo quedar de la siguiente forma:

Operación de torneado.

1. Se instala la pieza tomándose como

base al diámetro exterior en bruto,

realizándose los pasos tecnológicos de:

refrentado de desbaste del extremo, taladrado de centro,

taladrado del agujero pasante, barrenado, escariados previo y

de acabado y biselado del extremo del agujero.2. Se cambia la instalación,

invirtiéndose la pieza, tomándose como base

nuevamente al diámetro exterior y se realizan los

pasos tecnológicos de: refrentado de desbaste del

extremo y biselado del agujero.

Operación de torneado.

1. Se instala la pieza tomándose como

bases al agujero y una superficie plana extrema,

realizándose los pasos tecnológicos de:

cilindrados de desbaste de los dos escalones, cilindrado de

semiacabado del diámetro 72 mm y biselados

exteriores.

Operación de dentado.

1. Se instala la pieza tomándose como

bases al agujero y una superficie plana, realizándose

el tallado de los dientes.

Operación de redondeado.

1. Se instala la pieza tomándose como

bases al agujero y una superficie plana, y se realiza el

redondeado de los dientes por el lado indicado.

Operación de taladrado.

1. Se instala la pieza tomándose como

bases al agujero y la superficie plana a la que está

referida la acotación de 10 mm, realizándose el

taladrado del agujero transversal de diámetro 4

mm.

Obsérvese como una vez elaborada la superficie de

mayor importancia (el agujero), la misma sirve de base para las

restantes elaboraciones de la pieza (regla general). Se debe

destacar en este ejemplo, que la superficie plana tomada como

base conjuntamente con el agujero, deberá siempre ser la

misma para todas las operaciones tecnológicas.

El itinerario definitivo desarrollado se lleva a la

documentación tecnológica

correspondiente y queda confeccionada la tecnología de

fabricación de la rueda dentada.

Segundo ejemplo: rueda dentada cuyo material es

el acero, la cual se instala en su ensamble a un árbol por

la superficie interior de revolución, delimitándose

su posición axial mediante cualquiera de las dos

superficies planas (ver figura 8):

Figura 8: Requisitos de precisión

de la rueda dentada tipo anillo.

Como puede apreciarse, en este caso las superficies de

mayor importancia serán las caras planas extremas (h6) y

el agujero (H6), estando los requisitos de posición

relativa respecto a ellas. Esta rueda de acero con grado de

precisión cinemático 6, altura del diente de 9 mm,

módulo de 4 mm y 40 dientes, lleva tratamiento

térmico de temple hasta alcanzar dureza superficial de 56

HRc. Para su fabricación se partirá de una pieza

bruta forjada, obteniéndose con la forma y dimensiones muy

parecidas a la pieza terminada, incluyéndose al

agujero.

Los itinerarios previos por cada superficie son los

siguientes:

36 h6 – Refrentados de desbaste y acabado;

rectificados previo, de acabado y de acabado

fino.

??110 H6 – Mandrilados de desbaste y semiacabado;

rectificados previo, de acabado y de

acabado fino.

??168 h7 – Cilindrados de desbaste y semiacabado;

rectificados previo y de acabado.

8 P9 – Brochado del chavetero.

La superficie dentada – Tallados de desbaste y

semiacabado con fresas tornillo D y B;

y rectificado final.

El resto de las superficies – Etapa de

desbaste.

Para establecer el itinerario definitivo de

fabricación es necesario guiarse por el itinerario tipo

correspondiente al grupo III (con tratamiento térmico),

donde considerando los itinerarios previos queda la siguiente

secuencia de elaboraciones: refrentado de desbaste, mandrilados

de desbaste y semiacabado, refrentado de acabado, biselado del

agujero, brochado del chavetero, cilindrados de desbaste y

semiacabado, biselados exteriores, rectificado previo de las

superficies planas extremas, rectificado previo del agujero,

rectificado de la superficie exterior a dentar, tallados de

dientes en desbaste y semiacabado, tratamiento térmico,

rectificados de acabado y acabado fino de las superficies planas

extremas, rectificados de acabado y de acabado fino del agujero,

y finalmente el rectificado de dientes.

De lo obtenido se deduce que para elaborar esta rueda se

necesita por lo menos de ocho operaciones tecnológicas

(torneado, brochado, rectificado cilíndrico exterior,

tallado de dientes en desbaste, tallado de dientes en

semiacabado, tratamiento térmico, rectificado plano de las

caras y rectificado cilíndrico interior), pudiendo quedar

el itinerario definitivo de la siguiente forma:

Operación de torneado.

1. Se instala la pieza tomándose como

bases a una superficie plana y al diámetro exterior en

bruto, realizándose los pasos tecnológicos de:

refrentado de desbaste, mandrilados de desbaste y

semiacabado, refrentado de acabado y biselado del

agujero.2. Se cambia la instalación,

invirtiéndose la pieza siendo las bases la superficie

plana elaborada y el diámetro exterior en bruto,

realizándose los pasos de: refrentados de desbaste y

de acabado, y biselado del agujero.

Operación de brochado.

1. Se instala la pieza tomándose como

bases a una superficie plana y al agujero,

realizándose el brochado del chavetero.

Operación de torneado.

1. Se instala la pieza tomándose como

bases a una superficie plana y al agujero,

realizándose los pasos tecnológicos de:

cilindrados de desbaste y semiacabado del diámetro

exterior, y biselados de los extremos.

Operación de rectificado plano.

1. Se instala la pieza tomándose como

base a una superficie plana y realizándose el

rectificado previo de la otra superficie plana.2. Se cambia la instalación,

tomándose como base a la superficie plana rectificada

y se realiza el rectificado de la otra.

Operación de rectificado

interior.

1. Se instala la pieza tomándose como

bases a una superficie plana y al diámetro exterior,

realizándose el rectificado previo del

agujero.

Operación de rectificado

exterior.

1. Se instala la pieza tomándose como

base a una superficie plana y al agujero, realizándose

el rectificado del diámetro exterior.

Operación de dentado.

1. Se instala la pieza tomándose como

bases a una superficie plana y al agujero,

realizándose el tallado de dientes en desbaste,

obteniéndose el diente a una altura de 5,4

mm.

Operación de dentado.

1. Se instala la pieza tomándose como

bases a una superficie plana y al agujero,

realizándose el tallado de dientes de semiacabado,

obteniéndose la altura total del diente (9

mm).

Operación del tratamiento

térmico.

Operación de rectificado plano.

1. Se instala la pieza tomándose como

base a una superficie plana y se realizan los rectificados de

acabado y acabado fino de la otra superficie

plana.2. Se cambia la instalación,

invirtiéndose la pieza, tomándose como base a

la superficie plana terminada y realizándose los

rectificados de acabado y de acabado fino de la

otra.

Operación de rectificado

interior.

1. Se instala la pieza tomándose como

bases a una superficie plana y al diámetro primitivo

del dentado (dispositivo especial), realizándose los

rectificados de acabado y de acabado fino del

agujero.

Operación de rectificado de

dientes.

1. Se instala la pieza tomándose como

bases a una superficie plana y al agujero,

realizándose el rectificado de los dientes.

Es importante destacar que si los rectificados de

acabado y de acabado fino se van a realizar en máquinas

herramientas independientes uno del otro, entonces se debe

respetar la secuencia de etapas, o sea, se realizan los

rectificados de acabado para las superficies planas y el agujero

y después los rectificados de acabado fino para las

superficies planas y el agujero.

Entre los dos ejemplos realizados se puede tener la idea

casi completa de lo que significa elaborar una rueda dentada por

su complejidad.

Elaboración de

piezas tipo árbol

Las piezas tipo árbol se caracterizan por estar

formadas de superficies exteriores e interiores de

revolución y superficies planas. Las superficies

exteriores pueden ser lisas o escalonadas cilíndricas,

cónicas, de formas perfiladas y dentadas, y además

poseer superficies roscadas, agujeros transversales, chaveteros y

estrías. Las superficies interiores de revolución

pueden ser ciegas o pasantes cilíndricas y cónicas

en sus extremos. Las superficies planas completan la

configuración de esta pieza y pueden poseer agujeros

frontales.

La asignación de servicio de estas piezas

se refiere en lo fundamental a la transmisión de

movimiento, así como para soportar y determinar la

posición de otras piezas que se instalan en ellas. Los

materiales más empleados para fabricar estas piezas

son los aceros y la fundición gris en el caso de

árboles voluminosos. Por lo tanto, las piezas

brutas que servirán de base para el mecanizado y

convertirlas en piezas terminadas serán laminadas macizas,

forjadas / estampadas y fundidas.

La característica fundamental en cuanto a la

relación de dimensiones de las superficies de las mismas,

es encontrarse en el rango de L / D > 3, siendo L la longitud

total del árbol y D el diámetro mayor.

Desde el punto de vista de la relación de bases

tecnológicas durante el ensamble de estas piezas, una o

dos superficies exteriores de revolución (en

función de la forma en que se instale) serán las de

mayor importancia; considerándose en el caso de una sola

superficie, como base doble guía, por medio de la cual se

le eliminan a la pieza cuatro grados de libertad (dos

desplazamientos y dos rotaciones) y en el caso de dos

superficies, como bases de centrado, haciendo entre ambas el

efecto de una base doble guía. Siempre asociada a las

superficies de revolución habrá una superficie

plana, considerada de menor importancia, por medio de la cual se

le elimina un grado de libertad a la pieza, correspondiendo a su

desplazamiento axial.

Como consecuencia de lo explicado anteriormente y de

otros argumentos tecnológicos y de diseño, los

requisitos de precisión más frecuentes en estas

piezas serán: de medidas lineales (IT), que van desde IT-5

hasta IT-12; de posición relativa de coaxialidad entre

muñones oscilando entre 0,005 – 0,01 mm,

pulsación radial del agujero cónico de los husillos

respecto a los muñones de 0,001 – 0,01 mm,

pulsación frontal de la brida de los husillos con respecto

a los muñones hasta de 0,01 mm, paralelismo de las

estrías respecto a los muñones hasta de 0,1 ?m / mm

de longitud y pulsación radial del diámetro

exterior a dentar respecto a los muñones entre 0,0025

– 0,05 mm; de forma geométrica de los muñones

de 0,25 – 0,5 ?m / 300 mm; grado de precisión

cinemático del dentado entre 3 – 9; y de rugosidad

superficial oscilando entre 0,2 – 12,5 en Ra.

La tecnología de fabricación de las

piezas tipo árbol se fundamenta en la forma de establecer

los requisitos de precisión, siendo las reglas

generales las siguientes:

a) Desde la etapa de desbaste se buscará

la coincidencia del eje de rotación de la pieza con

los muñones (superficies de mayor importancia),

elaborándose las superficies exteriores hasta la etapa

de semiacabado para posteriormente elaborar los agujeros

axiales.b) Para las restantes elaboraciones que tenga

la pieza hasta completar su configuración y alcanzar

los requisitos de precisión, siempre se tomarán

como bases tecnológicas de las mismas a las

superficies de mayor importancia (muñones).c) Siempre se terminarán primero las

superficies de mayor importancia y posteriormente las

secundarias y restantes superficies que posea la pieza,

respetándose la secuencia por etapas de

elaboración.

Con el objetivo de particularizar en mayor grado la

fabricación de estas piezas, los itinerarios

típicos se confeccionan a partir de una división de

la clase en grupos, donde cada árbol se

identificará por tres dígitos de la siguiente

forma:

Primer dígito: puede tomar los

números 1 o 2, donde el 1 significa que es un árbol

macizo

y el 2 que es un árbol hueco.

Segundo dígito: puede tomar los

números 1 o 2, donde el 1 significa que es un árbol

de

longitud total hasta de 500 mm y el 2 de una longitud

total mayor de 500

mm.

Tercer dígito: puede tomar los

números del 1 al 5 significando: 1- árbol sin

superficies

estriadas ni dentadas, 2- árbol con superficies

estriadas pero sin dentadas,

3- árbol con superficies dentadas pero sin

estriadas, 4- árbol con superficies

dentada cilíndrica y estriada y 5- árbol

con superficies dentada cónica y

estriada.

Veamos dos ejemplos de lo anterior: un árbol 111

es aquel que es macizo, con una longitud total menor de 500 mm y

sin superficies estriadas ni dentadas; un árbol 225,

significa que es un árbol hueco, con una longitud total

por encima de 500 mm y con superficies dentada cónica y

estriada.

El dominio de esta

nomenclatura

es importante, pues de esta forma se hace referencia en la

literatura

especializada de la materia,

así como en los itinerarios típicos que se muestran

seguidamente en las tablas 4 y 5.

Las siglas indican que, ST es sin tratamiento

térmico, N es con tratamiento de normalizado y

TR con tratamientos de temple y revenido.

Tabla 4: Itinerarios particulares de árboles del

grupo 11 (macizos y con longitud menor de 500 mm).

Tabla 5: Itinerarios particulares de árboles del

grupo 21 (huecos y con longitud menor de 500 mm).

Las tecnologías para los árboles con

longitud mayor de 500 mm son iguales que las expuestas

anteriormente, lo que la instalación de esas piezas en las

máquinas herramienta requiere del aumento de la rigidez

mediante lunetas y otros soportes especiales.

Para confeccionar el proceso tecnológico

definitivo de una pieza cualquiera contemplada dentro de la clase

de los árboles, usted deberá guiarse por la

secuencia que brindan los itinerarios típicos de las

tablas 4 y 5 (en función del tipo de árbol),

seleccionando las elaboraciones que necesite realizar a partir de

los itinerarios previos determinados por usted para cada

superficie de la pieza. No obstante se debe aclarar, que el

número de operaciones tecnológicas a emplear para

ejecutar la secuencia de elaboraciones estará determinada

por el tipo de producción (concentración o

diferenciación de elaboraciones) y el equipamiento

tecnológico disponible en la entidad

productora.

Para ilustrar todo lo expuesto se realizarán dos

ejemplos.

Primer ejemplo: árbol de acero que en su

ensamble se instala por la superficie A (superficie de mayor

importancia) y haciendo tope por la superficie plana colindante.

Sobre esta pieza se instala un elemento por el diámetro de

30 mm sujetado mediante un separador y una tuerca. Este

árbol del grupo 111 no lleva tratamiento térmico,

cuyos biseles son de 1*45 grados, siendo sus requisitos de

precisión los mostrados en la figura 9.

Figura 9. Requisitos de precisión

del árbol perteneciente al grupo 111.

Obsérvese que la coaxialidad se refleja de la

superficie cilíndrica exterior de diámetro 30 mm

respecto a la superficie cilíndrica exterior de

diámetro 27 mm, por ser esta última la de mayor

importancia.

Se partirá de una pieza bruta laminada con la

sobremedida indispensable en su longitud y los itinerarios

previos de las superficies son los siguientes:

??27 k7 – Cilindrados de desbaste y semiacabado,

rectificados previo y de acabado.

??30 g10 – Cilindrados de desbaste y

semiacabado.

M27 * 2 – Tallado de rosca con

cuchilla.

El resto de las superficies – Etapa de

desbaste.

Tomándose como guía al itinerario

típico de la tabla 4 (grupo 111 y sin tratamiento

térmico) y seleccionando las elaboraciones a realizar en

función de los itinerarios previos establecidos (obtenidos

a partir de los requisitos de precisión y tipo de

superficie), queda el orden de las elaboraciones de la siguiente

forma: refrentado y centrado, cilindrados de desbaste, ranurados

exteriores para salidas del rectificado y del roscado,

cilindrados de semiacabado, biselados, tallado de la rosca y

rectificado cilíndrico para terminar el diámetro

exterior de 27 mm.

De lo anterior se puede deducir que se necesita por lo

menos de dos operaciones tecnológicas para fabricar la

pieza (el torneado y el rectificado cilíndrico exterior),

por lo que solo resta confeccionar el itinerario definitivo

pudiendo quedar de siguiente forma:

Operación de fresado.

1. Se instala la pieza bruta tomándose

como base al diámetro exterior en bruto,

realizándose los pasos tecnológicos de:

refrentados de los extremos a obtener la longitud final del

árbol y los taladrados de los centros

tecnológicos por las caras planas.

Operación de torneado.

1. Se instala la pieza bruta tomándose

como base al eje axial, materializado entre plato y punto

giratorio y se realiza el paso tecnológico de

cilindrado de desbaste de la superficie A.2. Se cambia la instalación,

invirtiéndose la pieza pero manteniéndose la

misma base, realizándose los pasos tecnológicos

de: cilindrados de desbaste de todos los diámetros

formándose los escalones y los dos ranurados

exteriores.

Operación de torneado.

1. Se instala la pieza tomándose como

base al eje axial, materializado entre puntos fijos y brida

de arrastre y se realizan los pasos tecnológicos de:

cilindrado de semiacabado de la superficie A y el biselado

del extremo.2. Se cambia la instalación,

invirtiéndose la pieza pero manteniéndose la

misma base, realizándose los pasos tecnológicos

de: cilindrado de semiacabado del diámetro de 30 mm,

biselados y el tallado de la rosca.

Operación de rectificado

exterior.

1. Se instala la pieza tomándose como

base al eje axial, materializado entre puntos fijos y brida

de arrastre y se realizan los pasos tecnológicos de:

rectificados previo y de acabado de la superficie

A.

De esta forma queda concluida la secuencia de

elaboración del árbol, debiéndose llevar

esos resultados a los documentos tecnológicos para

confeccionar su tecnología definitiva.

Segundo ejemplo: árbol de acero que en su

ensamble se instala por las superficies A (superficies de mayor

importancia) y haciendo tope por la superficie plana colindante

de la que está más próxima al dentado. Sobre

esta pieza se instala un elemento por el diámetro de 50

mm, que recibe el movimiento de rotación mediante el

chavetero.

Este árbol del grupo 113 lleva tratamiento

térmico hasta alcanzar dureza de 55 HRc, cuyos biseles son

de 1*45 grados, el grado de precisión cinemático

del dentado es 9, con módulo de 2 mm y 36 dientes, siendo

sus requisitos de precisión los mostrados en la figura

10.

Figura 10. Requisitos de precisión

del árbol perteneciente al grupo113.

Obsérvese que en este caso hay dos superficies de

mayor importancia existiendo necesariamente coaxialidad entre

ellas. Los restantes requisitos de precisión de

posición relativa se reflejarán con respecto a las

superficies A.

Se partirá de una pieza bruta laminada con la

sobremedida indispensable en su longitud y los itinerarios

previos de las superficies son los siguientes:

??40 k7 – Cilindrados de desbaste y semiacabado,

rectificados previo y de acabado.

??50 g9 – Cilindrados de desbaste y

semiacabado.

???76 h9 – Cilindrados de desbaste y

semiacabado.

6 H9 – Fresado del chavetero.

Superficie dentada – Tallado con mortajador

circular tipo B y rectificado de los dientes.

El resto de las superficies – Etapa de

desbaste.

Tomándose como guía al itinerario

típico de la tabla 4 (grupo 113 y con tratamiento

térmico) y seleccionando las elaboraciones a realizar en

función de los itinerarios previos establecidos (obtenidos

a partir de los requisitos de precisión y tipo de

superficie), queda el orden de las elaboraciones de la siguiente

forma: refrentado y centrado, cilindrados de desbaste, ranurados

exteriores para salidas del rectificado, cilindrados de

semiacabado, biselados, rectificado primario de los

muñones (superficies A), fresado del chavetero, dentado,

tratamiento térmico, rectificado cilíndrico para

terminar las superficies A y rectificado de los

dientes.

De lo anterior se puede deducir que se necesita por lo

menos de siete operaciones tecnológicas para fabricar la

pieza (torneado, rectificado cilíndrico exterior primario,

fresado de chavetero, tallado de dientes, tratamiento

térmico, rectificado cilíndrico exterior final y

rectificado de dientes), por lo que solo resta confeccionar el

itinerario definitivo pudiendo quedar de siguiente

forma:

Operación de fresado.

1. Se instala la pieza bruta tomándose

como base al diámetro exterior en bruto,

realizándose los pasos tecnológicos de:

refrentados de los extremos a obtener la longitud final del

árbol y los taladrados de los centros

tecnológicos por las caras planas.

Operación de torneado.

1. Se instala la pieza bruta tomándose

como base al eje axial, materializado entre plato y punto

giratorio y se realizan los pasos tecnológicos de:

cilindrados de desbaste de los diámetros 76, 60, 50 y

40 mm, formándose los escalones.2. Se cambia la instalación,

invirtiéndose la pieza pero manteniéndose la

misma base, realizándose los pasos tecnológicos

de: cilindrados de desbaste de los restantes diámetros

formándose los otros escalones y los dos ranurados

exteriores.

Operación de torneado.

1. Se instala la pieza tomándose como

base al eje axial, materializado entre puntos fijos y brida

de arrastre y se realizan los pasos tecnológicos de:

cilindrados de semiacabado de los diámetros 76, 50 y

40 mm, así como sus biselados.2. Se cambia la instalación,

invirtiéndose la pieza pero manteniéndose la

misma base, realizándose los pasos tecnológicos

de: cilindrado de semiacabado del diámetro de 40 mm y

biselados.

Operación de rectificado

exterior.

1. Se instala la pieza tomándose como

base al eje axial, materializado entre puntos fijos y brida

de arrastre y se realizan los pasos tecnológicos de:

rectificados previos de las superficies A.

Operación de fresado.

1. Se instala la pieza tomándose como

bases a las superficies A y se realiza el paso

tecnológico de fresado del chavetero.

Operación de dentado.

1. Se instala la pieza tomándose como

base al eje axial y se realiza el paso tecnológico de

tallado de dientes.

Operación de tratamiento

térmico.

Operación de rectificado

exterior.

1. Se instala la pieza tomándose como

base al eje axial y se realizan los pasos tecnológicos

de rectificados de acabado de las superficies A.

Operación de rectificado de

dientes.

1. Se instala la pieza tomándose como

base al eje axial y se realiza el paso tecnológico de

rectificado de dientes.

De esta forma queda concluida la secuencia de

elaboración del árbol, debiéndose llevar

esos resultados a los documentos tecnológicos para

confeccionar su tecnología definitiva.

Con los dos ejemplos desarrollados deben haberse

aclarado las posibles dudas que existieran, poniéndose de

manifiesto la complejidad de estos tipos de piezas y la

determinante ayuda de los itinerarios típicos para

facilitar la confección de los procesos

tecnológicos.

Elaboración de

piezas tipo cuerpo

Los cuerpos se caracterizan por la complejidad de sus

formas, estando constituidos por superficies planas e interiores

de revolución, así como por nervios para aumentar

su rigidez. Las superficies interiores de revolución

pueden ser de dos tipos, las dedicadas a la instalación de

unidades ensambladas y las dedicadas a la fijación de

elementos. Estas piezas se diseñan de dos formas (con la

finalidad de disminuir peso y simplificar los procesos de

elaboración y ensamble) las cuales son: las no

desmontables y las desmontables en el plano diametral de las

superficies interiores de revolución,

La asignación de servicio de estas piezas

se refiere en lo fundamental, a garantizar la seguridad de

otras piezas y unidades ensambladas que se instalan sobre ellas,

soportando el peso y determinando la posición adecuada de

las mismas para el funcionamiento.

Los materiales más empleados para este

tipo de pieza son los hierros fundidos gris y maleable, aceros al

carbono,

aleaciones de magnesio, aleaciones de cobre y

polímeros. Por lo tanto, las piezas brutas que

servirán de base para el mecanizado y convertirlas en

piezas terminadas serán fundidas, soldadas e inyectadas

para los polímeros.

Desde el punto de vista de la relación de bases

tecnológicas durante el ensamble de estas piezas, la

superficie plana horizontal por donde se instala será la

de mayor importancia, considerándose como base de

instalación, por medio de la cual se le eliminan a la

pieza tres grados de libertad (dos rotaciones y un

desplazamiento), por lo que la mayoría de los requisitos

de precisión (posición relativa) se establecen

respecto a ella; y dos agujeros pequeños ubicados en la

propia superficie, siendo empleados como base de centrado uno,

por medio del cual se eliminan dos grados de libertad a la pieza

(dos desplazamientos) y el otro como base de apoyo, eliminando el

último grado de libertad (una rotación). Es

característico en este tipo de pieza clasificar a las

superficies secundarias por orden de importancia, donde los

agujeros en los que se instalan unidades ensambladas son los de

primer orden y los agujeros roscados para tornillos los de

segundo orden.

Como consecuencia de lo explicado anteriormente y de

otros argumentos tecnológicos y de diseño, los

requisitos de precisión más frecuentes por

superficies en estas piezas serán:

Superficie plana horizontal de mayor importancia: de

forma geométrica de rectitud o planicidad entre 0,05

– 0,2 mm en toda su longitud y de rugosidad superficial

oscilando entre 1,6 – 6,3 en Ra.Superficies interiores de revolución de

primer orden: de medida lineal entre IT 6 – IT 9, de

posición relativa de coaxialidad entre los agujeros

siendo la mitad de la tolerancia del diámetro menor y

paralelismo entre los agujeros oscilando entre 0,02 – 0,05 mm

por cada 100 mm de longitud, de forma geométrica de

cilindricidad o circularidad entre las clases 5 – 8 y

de rugosidad superficial entre 0,8 – 3,2 en

Ra.Distancia entre centros: con tolerancias entre 0,018

– 0,28 mm.Superficies planas laterales: de posición

relativa de perpendicular respecto a los agujeros de primer

orden entre 0,01 – 0,05 mm por cada 1000 mm de

longitud, y de rugosidad superficial entre 3,2 – 6,3 en

Ra.Superficies guías (cuando las posee): de

posición relativa de paralelismo entre ellas oscilando

entre 0,01 – 0,05 mm por cada 1000 mm de longitud, de

forma geométrica de rectitud entre 0,01 – 0,05

mm por cada 1000 mm de longitud y de rugosidad superficial

entre 0,1 – 1,6 en Ra.

La tecnología de fabricación de piezas

tipo cuerpo se fundamenta en la forma de establecer los

requisitos de precisión, respondiendo a las siguientes

reglas generales de relación entre las bases

tecnológicas:

a) En la primera instalación se toma

como base tecnológica a una superficie plana

secundaria, maquinándose la superficie plana

horizontal de mayor importancia de la pieza. Estas dos

superficies se asocian por el paralelismo entre

ellas.b) Para la elaboración de las

superficies secundarias planas o cilíndricas y

restantes superficies que permiten completar la

configuración de la pieza, se empleará como

base tecnológica a la superficie plana horizontal de

mayor importancia.c) Si se necesitara de otras operaciones de

acabado debido a las exigencias de los requisitos de

precisión del cuerpo (por ejemplo el rectificado),

entonces, se terminarán primero las superficies de

mayor importancia tomándose como bases para ello a las

secundarias y posteriormente, se terminan las

secundarias.

Nota: En el caso de los cuerpos desmontables,

después de elaborarse las superficies planas asociadas, se

realiza el montaje de las dos partes y posteriormente se

continúa el proceso de fabricación según las

reglas generales, lo que provoca que la base y la tapa se

maquinen conjuntamente.

Es a partir de estas reglas generales que se obtienen

los itinerarios típicos particulares que se muestran en la

tabla 6, los que han sido diseñados para brindar una

aplicación práctica más directa y en

función de la siguiente clasificación:

Piezas desmontables (D).

Piezas no desmontables (ND).

Tabla 6. Tecnologías típicas de

fabricación de piezas tipo cuerpo.

Las bancadas, consideradas piezas tipo cuerpo de

características únicas (por la precisión que

necesitan las guías) se fabrican según la siguiente

secuencia:

1. Fresado de desbaste de las superficies

planas bases.2. Fresados de desbaste de las guías y

otras superficies relacionadas con ellas.3. Envejecimiento natural o

artificial.4. Fresado de acabado de las superficies planas

bases.5. Fresado de acabado de las

guías.6. Acepillado o fresado de las restantes

superficies planas de la pieza.7. Taladrado y tallado de roscas en

agujeros.8. Tratamiento de temple superficial a las

guías.9. Rectificado de las guías.

Nótese que aunque con diferencias con

relación a las otras piezas tipo cuerpo, la secuencia de

fabricación se basa también en las reglas

generales, lo que en este caso, las guías serán las

superficies de mayor precisión y no las superficies bases

por donde se instala en su ensamble.

Finalmente, en cuanto a los itinerarios típicos

de fabricación de las piezas tipo cuerpo se hace necesario

aclarar, que en las producciones unitarias al no contarse con

dispositivos especiales para la primera instalación de la

pieza en la máquina herramienta, se comienza con el

trazado volumétrico de la base principal para su posterior

elaboración.

Para ilustrar todo lo expuesto, se tomará de

ejemplo a un cuerpo de un reductor cilíndrico de dos

etapas (figura 11), cuyo material es la fundición gris, el

que se instala por la superficie plana inferior y dos agujeros de

localización.

Figura 11. Requisitos de precisión

del cuerpo en sus vistas frontal y corte lateral.

Como puede apreciarse es un cuerpo desmontable, cuya

tapa tiene los mismos requisitos de precisión que la base

en las superficies planas de contacto y laterales, así

como en los agujeros de instalación de los

cojinetes.

Se partirá de una pieza bruta fundida, cuya forma

es muy similar a la de la pieza terminada. Los itinerarios

previos de las superficies son los siguientes:

??215 H7 y ??270 H7?– Mandrilados de desbaste y

semiacabado. Rectificado planetario.

500 y 550 – Fresados de desbaste y

acabado.

Agujeros de localización – Taladrado y

escariado.

Agujeros roscados – Taladrado y tallado de rosca

con macho.

El resto de las superficies – Se obtienen

directamente de fundición por lo que no se

maquinan.

Tomándose como guía al itinerario

típico de la tabla 6 (desmontables) y seleccionando las

elaboraciones a realizar en función de los itinerarios

previos establecidos (obtenidos a partir de los requisitos de

precisión y tipo de superficie), el itinerario definitivo

queda de la siguiente forma:

Operación de fresado.

1. Se instala la pieza tomándose como

base en bruto a la superficie plana B, realizándose en

la superficie plana A los siguientes pasos

tecnológicos: fresados de desbaste y

acabado.

Operación de taladrado.

1. Se instala la pieza por la superficie A,

realizándose los pasos tecnológicos de

taladrados de los agujeros que están en esa

superficie, tallados de roscas y escariados de los dos

agujeros de localización.

Operación de fresado.

1. Se instala la pieza tomándose como

base la superficie A, realizándose en la superficie

plana B los siguientes pasos: fresados de desbaste y

acabado.

Operación de fresado para la

tapa.

1. Se instala la pieza tomándose como

base a la superficie curva paralela a la que tiene contacto

con el cuerpo, realizándosele a esta última los

pasos tecnológicos de fresados de desbaste y

acabado.

Operación de ensamble de la tapa y el

cuerpo.

1. Se instala la pieza por la superficie plana

A, realizándose los pasos tecnológicos de:

montaje de la tapa sobre el cuerpo, taladrados de los

agujeros de localización, escariados de dichos

agujeros, colocación de los pasadores en ellos,

taladrados de los restantes agujeros y fijación

mediante tornillos de las dos partes.

Operación de fresado.

1. Se instala la pieza tomándose como

base a la superficie A, realizándose en las

superficies planas laterales C los pasos tecnológicos

de fresados de desbaste y acabado.

Operación de mandrilado.

1. Se instala la pieza tomándose como

base a la superficie A, realizándose en los agujeros

de primer orden (??215 y ??270) los pasos tecnológicos

de mandrilados de desbaste y semiacabado.

Operación de taladrado.

1. Se instala la pieza por una de las

superficies laterales C, realizándose por la otra los

pasos tecnológicos de taladrados y tallados de roscas

de los agujeros para las tapas laterales.2. Se cambia la instalación,

invirtiéndose la pieza, realizándose por la

otra superficie lateral los mismos pasos

tecnológicos.

Operación de rectificado.

1. Se instala la pieza tomándose como

bases a las superficies planas A y C, realizándose los

pasos tecnológicos de rectificados de los dos agujeros

de primer orden de importancia.2. Se cambia la instalación,

invirtiéndose la pieza y empleándose el mismo

sistema de bases, realizándose los pasos

tecnológicos de rectificados de los dos agujeros de

primer orden de importancia por el otro lado.

De esta manera queda concluida la secuencia de

operaciones para elaborar el cuerpo, debiendo seguirse este

procedimiento ante la presencia de cualquier pieza que

esté contemplada dentro de esta clase, o sea, analizar

cuales son las superficies de mayor importancia y que otras

superficies se asocian a estas, para finalmente en función

de la tecnología típica establecer la secuencia de

elaboraciones definitiva.

Elaboración de

piezas tipo palanca

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |