Tolerancias de Ingeniería Moderna – Manufactura Avanzada (página 2)

Los sistemas modernos

de asignación de tolerancias, los cuales incluyen

tolerancias geométricas y posicionales, utilizan

referencias o destinos de referencia e interpretaciones mas

precisas de tolerancias lineales o angulares, proporcionan a

diseñadores y dibujantes los medios de

expresar variaciones permisibles de una manera muy precisa.

Además, los métodos y

símbolos son de alcance internacional y no

son afectados por barreras lingüísticas.

No es necesario utilizar tolerancias geométricas para

cada detalle en el dibujo de una

pieza. En la mayoría de los casos es de esperarse que si

cada detalle satisface todas las tolerancias dimensionales, las

variaciones de forma serán adecuadamente controladas por

la precisión del proceso de

fabricación y el equipo utilizados.

Conceptos

básicos

Dimensión. Es una característica

geométrica de la cual se especifica el tamaño, tal

como diámetro, longitud, ángulo, ubicación o

distancia entre centros. El término también se

utiliza por conveniencia para indicar la magnitud o valor de una

dimensión, como se especifica en un dibujo.

Tolerancia. La tolerancia en una

dimensión es la variación total permisible de su

tamaño, la cual es igual a la diferencia entre los

límites

de tamaño. En ocasiones se utiliza el plural tolerancias

para determinar las variaciones permisibles del tamaño

especificado cuando las tolerancias se expresan

bilateralmente.

Medida de

dimensiones

En teoría,

es imposible producir una pieza a un tamaño exacto, porque

cada pieza, si se mide con precisión, se observara que es

de un tamaño ligeramente diferente, sin embargo, para

propósitos de análisis e interpretación, se tiene que reconocer un

número de tamaños distintos de cada

dimensión: tamaño real, tamaño nominal,

tamaño especificado y tamaño de diseño.

Tamaño real. Es el tamaño medido de una

pieza individual.

Tamaño nominal. Es la designación del

tamaño utilizado para propósitos de

identificación general.

Se utiliza cuando se hace referencia a una pieza en una lista

de partes de un dibujo de ensamble, en una especificación,

o en otro documento similar.

Tamaño especificado. Éste es el

tamaño especificado en el dibujo donde el tamaño

esta asociado con una tolerancia. El tamaño especificado,

por lo general, es idéntico al tamaño de

diseño o, si no hay un margen implicado, al tamaño

básico.

Tamaño de diseño. El tamaño de

diseño de una dimensión es el tamaño en

relación con el cual se asigna la tolerancia a esa

dimensión.

En teoría es el tamaño en el que se basa el

diseño del detalle individual, por consiguiente, es el

tamaño que debe ser especificado en el dibujo, para

dimensiones de detalles conjugados, se deriva del tamaño

básico por la aplicación del margen, pero cuando no

existe margen, es idéntico al tamaño

básico.

Desviaciones

La diferencia entre el tamaño básico y los

tamaños máximos y mínimos se llaman

desviaciones hacia arriba y desviaciones hacia abajo,

respectivamente.

Dimensiones

básicas

Una dimensión básica representa el tamaño

exacto teórico o ubicación de un detalle. Es la

base a partir de la cual se establecen las variaciones

permisibles por medio de tolerancias u otras dimensiones, en

notas o en marcos de control de

detalle. Se muestran sin tolerancias y cada dimensión

básica se encierra en un marco rectangular para indicar

que las tolerancias en que aparecen en la nota de tolerancias

generales no se aplican.

Detalle

Es una parte específica, característica de una

pieza tal como una superficie, un barreno, una ranura, una rosca

de tornillo o perfil.

Aunque un detalle puede incluir una o más superficies,

el término se utiliza generalmente en la asignación

de tolerancias geométricas en un sentido mas restringido,

para indicar un punto especifico, línea o superficie.

Eje

Es una línea recta teórica en torno a la cual

gira una pieza o detalle circular o se podría considerar

que gira.

Interpretación

de dibujos y dimensiones

No debería ser necesario especificar la forma

geométrica de un detalle a menos que se requiera alguna

precisión particular. Las líneas que parecen ser

rectas implican rectitud; las que parecen ser redondas implican

circularidad; aquellas que parecen ser paralelas representan

paralelismo; aquellas que parecen ser cuadradas implican

perpendicularidad; las líneas de centro implican

simetría, y los detalles que parecen ser

concéntricos en torno a un centro a una línea de

centro común implican concentricidad.

Por consiguiente, no es necesario agregar dimensiones

angulares de 90º a esquinas de partes particulares o

especificar que los lados opuestos son paralelos.

Sin embargo, si se permite una desviación particular de

la forma ilustrada, o si se requiere un cierto grado de

precisión de forma, esto se debe especificar. Si se

permite una ligera desviación de la forma

geométrica verdadera, deberá exagerarse

panorámicamente para mostrar con claridad dónde

aplicar las dimensiones.

Dimensiones punto a punto. Cuando no se especifican

referencias, las dimensiones lineales están pensadas para

aplicarse sobre la base de punto a punto, o entre puntos opuestos

en las superficies indicadas o directamente entre los puntos

marcados en el dibujo.

Localización de dimensiones con referencia. Una

referencia es un detalle exacto teórico a partir

del cual se pueden considerar las dimensiones. Para

propósitos de identificación, un símbolo de

referencia se utiliza para identificar el detalle de

referencia.

Cuando las dimensiones de localización se originan en

un detalle o superficie especificada como referencia, la medición se hace desde la referencia

teórica, no desde el detalle o superficie real de la

parte.

Referencias

supuestas

Con frecuencia existen casos en los que no se pueden aplicar

las reglas básicas de medición de punto a punto,

debido a que los puntos, líneas o superficies de origen

están desviados en relación con los detalles

localizados por las dimensiones. Así que se supone una

referencia adecuada, la cual por lo general, es la

extensión teórica de una de las líneas o

superficies implicadas.

Las siguientes reglas generales comprenden tres tipos de

procedimientos

de dimensionamiento comúnmente encontrados.

1. Si una dimensión se refiere a dos bordes o

planos paralelos, el borde mas largo o superficie más

grande, la que influye más en la medición, se

supone que es el detalle de referencia.2. Si solo una de las líneas de

extensión se refiere a un borde o superficie recta, se

supone que la extensión del borde o superficie es la

referencia.3. Si ambas líneas de extensión se

refieren a punto desplazados y no a bordes o superficies, en

general se deberá suponer que la referencia es una

línea que pasa por uno de estos puntos y paralela a la

línea o superficie con la cual esta dimensionalmente

relacionada.

Variaciones de forma

permisible

El tamaño real de un detalle debe estar dentro de los

límites de tamaño, como se especifique en el

dibujo, en todos los puntos de medición. Cada

medición realizada en cualquier sección transversal

del detalle no debe ser mayor que el limite máximo de

tamaño o menor que el limite mínimo de

tamaño.

En el caso de partes conjugadas, tales como barrenos y

árboles, por lo general es necesario

asegurarse de que no se desvíen de la forma perfecta en el

tamaño del material máximo por que se doblen o

deformen de otra manera.

Si se especifican solo tolerancias de tamaño o

límites de tamaño para un detalle individual, no se

permitirá que ningún elemento del detalle se

prolongue más allá del límite de

máximo material.

¿Qué es GD &

T?

Dimensionamiento y Tolerancias Geométricas (GD & T)

es un lenguaje para

la

comunicación de las especificaciones de diseño

de ingeniería. GD & T incluye todos los

símbolos, definiciones, fórmulas matemáticas, y las normas de

aplicación necesaria para incorporar un lenguaje de

ingeniería viable. Como su nombre lo indica, se transmite

tanto en las dimensiones nominales (geometría

ideal), y las tolerancias de una parte. GD & T se expresa

utilizando dibujos,

símbolos y números arábigos, de tal forma

que la gente en todas partes pueda leer, escribir y entender,

independientemente de sus lenguas

nativas. Ahora es el idioma predominante utilizado en todo el

mundo, así como el lenguaje

estándar aprobado por la Sociedad

Americana de Ingenieros Mecánicos (ASME), el American

National Standards Institute (ANSI) y el Departamento de Defensa

(DoD). Es igualmente importante entender lo que GD & T no es.

No es una herramienta de diseño creativo, no puede sugerir

parte de cómo ciertas superficies deben ser controladas.

No se puede comunicar la intención de diseño o de

cualquier información acerca de las funciones

previstas de una parte. Por ejemplo, un diseñador puede

tener la intención que tenía una función

particular en lo que llevaba un cilindro hidráulico. Que

se proponga en un pistón que se incluirá, sellado

con dos Buna-N O-rings con .010 " apretar. Se puede estar

preocupada de que la pared del cilindro es demasiado fina para la

presión

de 15.000 psi. GD & T no transmite nada de esto. Es responsabilidad del diseñador de traducir

sus esperanzas y temores por el agujero en sus intenciones

especificaciones inequívoca y mensurable. Estas

especificaciones podrán abordar el tamaño, forma,

orientación, ubicación y / o la suavidad de la

superficie de la pieza cilíndrica que considere necesario,

basado en el estrés y

los cálculos en forma y su experiencia. Es objetivo de

estas especificaciones GD & T que codifica. Lejos de revelar

lo que el diseñador tiene en mente, GD & T no puede ni

siquiera expresar que el agujero es un cilindro

hidráulico.

Por último, GD & T sólo puede expresar lo

que será una superficie. Es incapaz de especificar los

procesos de

fabricación para hacer que así sea. Del mismo modo,

no hay vocabulario en GD & T para especificar los

métodos de control o de aforo.

¿De dónde viene la GD & T?

Algunas personas pueden pensar que la GD&T es solo la

última novedad, y por lo tanto están insinuando que

no vale la pena aprender a usarla, siendo que pronto

desaparecerá. Pero los hechos han mostrado que la GD&T

ha estado a

nuestro alrededor por mucho tiempo (50+

años); aplica tolerancias en una forma lógica

y estandarizada, y ahorra dinero; estas

son todas las razones por las que no va a desaparecer tan

fácilmente.

Supuestamente, la historia menciona que un

señor llamado Stanley Parker salió con el primer

concepto de

GD&T teniendo que ver con la posición. La época

fue la Segunda Guerra

Mundial, y la locación fue Gran Bretaña. Como

podrán imaginar, durante el tiempo de guerra las

fechas límites eran críticas, y el señor

Parker se vio en una situación donde unas partes de

torpedo que habían sido inspeccionadas de acuerdo a las

tolerancias tradicionales fueron rechazadas. Pero resultó

que aún así eran partes funcionales, y esas partes

fueron enviadas aunque no parecía que fueran a ser

recibidas.

El siguió la discrepancia hasta el hecho que las

tolerancias X-Y tradicionales resultaron en una zona de

tolerancia cuadrada, pero las partes fuera del cuadro

podrían estar bien, siempre y cuando estuvieran dentro de

un círculo que rodeara las esquinas del cuadro:

¿Observan la lógica? Si las cuatro esquinas de

la zona cuadrada fueran funcionales entonces en la mayoría

de los casos un área circular podría ser igual de

funcional. Y pensar cuantas partes habrían sido rechazadas

sin necesidad.

A partir de ahí, GD&T ha crecido

dramáticamente. Con el pasar del tiempo, la idea del Sr.

Parker de la "posición" creció para incluir otros

conceptos como son la planicidad, paralelismo, cabeceo, perfil, y

muchos otros. Y aunque la GD&T fue estandarizada por el

ejército en los 50"s, se ha vuelto popular gradualmente

dentro de las industrias

comerciales, y ha sido usada por muchas compañías

por lo menos durante treinta años. Así que no vean

a la GD&T como una moda; piensen en

ella como la manera en que siempre debimos haber hecho las

cosas.

¿Cuándo utilizamos la GD & T?

No es necesario utilizar tolerancias geométricas para

cada detalle en el dibujo de una pieza. En la mayoría de

los casos es de esperarse que, si cada detalle satisface las

tolerancias dimensionales, las variaciones de forma serán

adecuadamente controladas mediante la precisión del

proceso de manufactura y

el equipo utilizado. Esto es el complemento por el grado parcial

de control ejercido por el procedimiento de

medición y calibración utilizado.

Si existe alguna duda sobre la adecuación de tal

control, se debe especificar una tolerancia geométrica de

forma, orientación o posición, como se describe en

este texto. Esto a

menudo es necesario cuando las piezas son de tal tamaño o

forma que existe la posibilidad de que se flexionen o

distorsionen. También es necesario cuando los errores de

forma o configuración deben ser mantenidos dentro de

límites que no son los que comúnmente se espera del

proceso de manufactura, y como un medio de satisfacer

requerimientos funcionales o de intercambiabilidad.

Tal vez será necesario especificar los requerimientos

de fabricación más completos y explícitos

(dimensiones/tolerancias) en dibujos preparados para la

subcontratación de talleres de equipo y experiencia

altamente variables, en

los casos en que no se conocen las posibles variaciones del

proceso de fabricación. Por otra parte si se tiene que

ensamblar y fabricar las mismas piezas en un taller en el cual se

ha comprobado que el método de

fabricación produce piezas y ensambles de calidad

satisfactoria, puede que no sea el mismo grado de

aplicación de tolerancias.

¿Cómo funciona la GD & T?

Cuando varias personas trabajan con una parte, es importante

que todas las dimensiones de las partes estén

especificadas.

Una razón mucho más fundamental para el uso de

GD & T se revela en el siguiente estudio de cómo dos

constructores tienen diferente enfoque sobre la construcción de una casa. Un constructor

primitivo podría comenzar por caminar alrededor del

perímetro de la casa, arrastrando un palo en el suelo para marcar

dónde serán las paredes. Luego, colocaría

unas tablas largas a lo largo de las líneas en el terreno

desigual. Después se le atribuyen algunas placas

verticales de diferentes longitudes a la fundación. En

poco tiempo, tendrá un marco construido, pero será

desigual, torcido, y ondulado. A continuación,

empezará a atar o clavar con tachuelas ramas de palma,

piezas de aluminio

corrugado, o trozos de madera

desechados al marco de crudo. Va a la superposición de los

bordes de estas vías flexibles de 1.6 pulgadas y todo

encaja bien. En poco tiempo, tendrá la miseria útil

que se muestra en la

figura inferior, con algunas limitaciones definidas: no hay

comodidades, tales como ventanas, fontanería, electricidad,

calefacción o aire

acondicionado.

Una casa con comodidades modernas tales como las ventanas de

vidrio, debe

satisfacer los códigos de seguridad y

requiere una planificación más cuidadosa. Los

materiales

tendrán que ser fuertes y rígidos. Espacios dentro

de las paredes deben estar siempre para adaptarse a los elementos

estructurales, tubos y conductos.

Para construir una casa como la que se muestra en la figura a

continuación, un contratista de módem comienza por

la nivelación del terreno donde la casa se va a construir.

Luego se vierte una losa de concreto. El

contratista hará la losa con el nivel lo más plano

posible, los lados paralelos y esquinas cuadradas. Se

seleccionarán materiales rectos de madera, clavos, los

encabezados, y las vigas para la elaboración,

además de que se cortarán precisamente uniforme.

Luego se utilizará una escuadra de carpintero grande, para

el nivel y la plomada de cada miembro del marco paralelo o

perpendicular a la losa.

¿Por qué la precisión así como la

cuadratura son importantes? Porque le permite hacer mediciones

precisas de su trabajo.

Sólo mediante la toma de medidas exactas es que se puede

asegurar que los elementos prefabricados caben en los espacios

asignados en el diseño. Buenos ajustes son importantes

para conservar el espacio y dinero. También significa que

cuando cajas de distribución eléctrica se clava a

los 12 tacos "por encima de la losa, todos ellos aparecen

paralelas y perfectamente alineados. Recuerde que todo se deriva

de la llanura y la cuadratura de la losa.

Por ahora, los que tienen algún conocimiento

previo de GD & T han hecho la conexión: losa de

hormigón de la casa es su "referencia primaria". Los

bordes de la losa de completar el "marco de referencia de

referencia." La construcción de madera corresponde a las

"zonas de tolerancia" y "límites" que debe contener

"características", tales como tuberías, conductos,

y las ventanas.

¿Qué es

un Datum?

Datums es usado por diseñadores para especificar los

rasgos importantes de referencia por la cual los obreros

especializados en la fabricación de herramientas y

maquinistas crean la parte y los inspectores comprueban la parte

a la impresión.

Los rasgos de datum son los rasgos reales de la parte, como

una superficie, que establece el dato.

Los marcos de control de rasgo que definen tolerancias basadas

en rasgos de datum incluyen referencias de dato.

Identificación de Datum

Un rasgo de datum es identificado por el uso del

símbolo de datum combinado con un triángulo de

rasgo del datum.

Símbolo objetivo datum es un círculo con una

línea horizontal a través de ello, con la mitad

inferior del círculo solía identificar el objetivo

de dato y la cima es vacía excepto cuando especificando el

diámetro de un objetivo de dato el área.

Tolerancias

geométricas

Por si mismas, las dimensiones lineales con tolerancia, o

límites de tamaño, no tienen un control especifico

sobre muchas otras variaciones de forma, orientación y

hasta cierto grado de posición. Estas variaciones

podrían ser errores de paralelismo o perpendicularidad, o

desviaciones provocadas por la flexión de partes,

lóbulos y excentricidad.

Para satisfacer los requerimientos funcionales, a menudo es

necesario controlar tales desviaciones. Se agregan tolerancias

geométricas para garantizar que las partes no solo

estén dentro de sus límites de tamaño, sino

que también estén dentro de límites

especificados de forma geométrica, orientación y

posición.

Las tolerancias básicas son las de forma simple de

rectitud y planicidad, las tolerancias de orientación de

perpendicularidad y paralelismo, y las tolerancias de

posición para la ubicación de barrenos. Estas

tolerancias geométricas se explicaran junto con sus

reglas, símbolos y métodos y para su

aplicación a dibujos de ingeniería

subsecuentes.

Una tolerancia geométrica es la variación

máxima permisible de forma, perfil, orientación,

ubicación y descentrado de lo indicado o especificado en

un dibujo. El valor de tolerancia representa el ancho o

diámetro de la zona de tolerancia, dentro de la cual, debe

quedar una línea o superficie del detalle.

De esta definición se desprende que se

permitiría que un detalle tenga cualquier variación

de forma, o que adopte cualquier posición, dentro de la

zona de tolerancia geométrica especificada.

Puntos, líneas y superficies

La producción y medición de partes de

ingeniería tiene que ver, en la mayoría de los

casos, con superficies de objetos. Estas superficies pueden ser

planas, cilíndricas, cónicas o esféricas o

tener una forma o contorno más o menos irregular. La

medición, sin embargo, por lo general ocurre en puntos

específicos. Una línea o superficie se

evalúa dimensionalmente mediante una serie de mediciones

en varios puntos a lo largo de su longitud.

Las tolerancias geométricas tienen que ver

principalmente con puntos, y líneas y se considera que las

superficies se componen de una serie de elementos lineales que

corren en dos o más direcciones.

Los puntos tienen posición pero no tamaño, de

modo que la posición de la parte es la

característica que requiere control. Las líneas y

superficies tienen que ser controladas en cuanto a forma,

orientación y ubicación. Por consiguiente, las

tolerancias permiten controlar esas características, como

se muestra en la figura.

Símbolos de

características geométricas

Tolerancia por

forma

El control de las variaciones de los rasgos individuales

de una parte.Tales rasgos incluyen rectitud, planicidad, circularidad y

cilindricidad.Las tolerancias de forma no controlan la relación

entre rasgos.

Rectitud

La tolerancia de rectitud controla todos los elementos a

lo largo de una línea teórica directa sobre una

superficie o el eje.La tolerancia dada para la rectitud específica que

tan cerca a la perfecta rectitud debe ser creada.El símbolo para la rectitud es (.

Note que la rectitud es aplicada solo a la vista que esta

definida en el dibujo.La colocación del marco de control de rasgo es muy

importante.

Planicidad

Una superficie absolutamente plana debe contener todos los

elementos en un plano.La tolerancia de planicidad establece un juego de los

planos paralelos que deben contener todos los elementos de la

superficie.La tolerancia de planicidad no es usada en la

conjunción con un material modificante o la referencia

de dato esto es una tolerancia independiente.El símbolo para el plano es (.

Circularidad

Controla la redondez de cualquier rasgo con el corte

transversal circular.El corte transversal circular debe ser tomado

perpendicular al eje del cilindro ó el cono, ó

por un centro común de una esfera.La tolerancia de circularidad también es mencionada

la tolerancia de redondez.El símbolo para circularidad es c.

La zona de tolerancia para una tolerancia de circularidad

es unida por dos círculos concéntricos.El valor de tolerancia es determinado por la distancia

radial entre los círculos, no la distancia entre los

diámetros.

El ejemplo da una llamada típica hacia fuera para

la tolerancia de circularidad.

Cilindricidad

Controla la superficie de un cilindro. Esta tolerancia

puede ser aplicada a un eje o un agujero.Cilindricidad es identificada por una zona de tolerancia

radial que establecen dos cilindros absolutamente

concéntricos.La superficie del cilindro al cual la tolerancia es

aplicada debe estar dentro de esta zona de tolerancia.La tolerancia de cilindricidad también controla el

paralelismo de los lados del cilindro para prevenir la forma

de parte siendo afilada. El ejemplo da una llamada

típica – hacia fuera para la tolerancia de

cilindricidad.

Tolerancias de

Perfil

El perfil de tolerancia implica la especificación

de tolerancias por un contorno formado por arcos o curvas

irregulares y puede aplicarse a una superficie o una

línea sola.

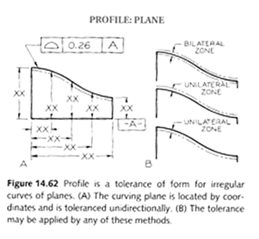

Plano de perfil

El perfil de tolerancia de forma para las curvas

irregulares de planos. El plano que tuerce es localizado por

coordenadas y es tolerado unidireccionalmente. La tolerancia

puede ser aplicada por cualquiera de estos

métodos.

Línea de perfil

Es una tolerancia de forma que especifica en la

variación permitida de la parte de línea.

Aquí la línea es formada por arco tangente. La

zona de tolerancia puede ser bilateral o unilateral, como

muestra en la figura.

Tolerancias de

orientación

Controla la relación de rasgos el uno al otro.

Las tolerancias de orientación incluyen el

paralelismo, la perpendicularidad y la angulosidad.

Las tolerancias de orientación son el dato

relacionado y pueden ser aplicadas con modificantes

materiales MMC o LMC.RFS el modificante material siempre es implicado a no ser

que de otra manera no declarado.

Angularidad

Una superficie, el plano de centro o el eje en un

ángulo especificado (otro que 90º) forman un

ángulo de dato o el eje.El símbolo para angularidad es (.

Uso de angularidad a una superficie

Uso de angularidad a un eje.

Uso de angularidad a un plano de centro

Perpendicular

Dos planos paralelos de las zonas cilíndricas que

son 90º básico a un plano de dato donde la

superficie o el eje del rasgo deben estar.El símbolo para la perpendicularidad es (

Los ejemplos debajo dan los usos diferentes de

perpendicularidad la tolerancia geométrica.

La figura 1 es el uso de perpendicularidad a una

superficie.La figura 2 es el uso de perpendicularidad a un eje.

La figura 3 es el uso de perpendicularidad a un

avión de centro.La figura 4 es el uso de perpendicularidad de elementos de

línea.

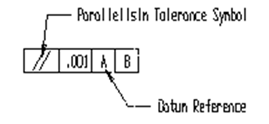

Paralelismo

Definido como dos planos paralelos de las zonas

cilíndricas que son paralelas a un plano de datos

donde la superficie o el eje del rasgo deben estar.El símbolo para paralelismo es (

Hay tres tipos principales de paralelismo: de superficie,

eje y lineal.

Cuando una superficie debe ser paralela a un dato, el

marco de control de rasgo es unido por un líder a la

superficie o directamente unido a la línea de

extensión de la dimensión.

Cuando el paralelismo es aplicado a un eje el eje del

agujero puede ser especificado dentro de una zona de

tolerancia que es paralela a un dato dado. El marco de

control de rasgo es el lugar con la dimensión de

diámetro.

Paralelismo a elementos de línea. Cuando es

deseable controlar elementos de línea sólo

individuales.

Tolerancia de

localización

Las tolerancias de posición tratan con la

posición, concentricidad, y simetría.

Posición

Una tolerancia de posición define una zona dentro

de la cual el centro, eje o plano central de un elemento de

tamaño se le permite variar de su posición

verdadera.

Concentricidad

Es un rasgo de posición porque esto especifica la

relación de dos cilindros que la parte el mismo eje.

En la figura, etiquetan el cilindro grande derecho como el

dato A, que quiere decir que el diámetro grande es

usado como el dato para la posición el eje del

pequeño cilindro.

Usamos los marcos de control de rasgo del tipo mostrado en

la figura para especificar la concentricidad y otras

características geométricas en todas partes del

resto de este capítulo.

Simetría

Simetría también es un rasgo de

posición en el cual un rasgo es simétrico con

el mismo contorno y el tamaño sobre los lados de

enfrente de un plano central. La figura muestra cómo

aplicarse una simetría destaca el símbolo de la

muesca que es simétrica sobre la parte b del plano A

del dato central para una zona de 0.6mm.

Tolerancias de

Cabeceo

La combinación de tolerancias geométricas

solía controlar la relación de uno o varios

rasgos de una parte a un eje de dato.Hay 2 tipos de errores de cabeceo,

Cabeceo circular y Cabeceo total.

De estos 2 tipos de cabeceo el cabeceo circular

es menos complejo.

Cabeceo Circular

Es el error sobre un elemento solo circular y proporciona

el control de estos elementos sobre una superficie.

La superficie debe tener los cortes transversales

circulares que son controlados en relación con un eje

de rotación.Las superficies típicas que son controladas por el

cabeceo circular incluyen: cilindros, conos, superficies

esféricas y superficies planas.

El símbolo para cabeceo circular es (.

Los tres ejemplos siguientes dan algunos usos diferentes

de cabeceo circular.

La figura 1 da el uso de cabeceo circular aplicado a una

superficie cilíndrica.La figura 2 da el uso de cabeceo circular aplicado a un

rasgo no cilíndrico.La figura 3 da el uso de cabeceo circular aplicado a

superficies de cara.

Cabeceo Total

Es la variación a través de la superficie

entera de un rasgo cilíndrico o la superficie de cara

perpendicular.El cabeceo total es usada controlar las variaciones

combinadas:

la circularidad, la rectitud, coaxialidad, la angularidad,

se afila y el perfil cuando aplicado a superficies alrededor

y perpendicularmente a un eje de referencia.

El símbolo para el cabeceo total es (.

Note que el cabeceo total no puede ser aplicada a

superficies cónicas o curvas como puede el cabeceo

circular.Los dos ejemplos siguientes dan algunos usos diferentes de

cabeceo total.

La figura 1 da el uso de cabeceo total aplicado a un

cilindro.

El marco de control de rasgo de cabeceo total, en esta

figura, se refiere a un datum compuesto de A y B.Comprobando el rasgo que se refiere a un datum compuesto,

tanto el datum A como el B debe ser usado juntos para

establecer un eje de rotación.

Figura 2 da el uso de cabeceo total aplicado a superficies

de cara.

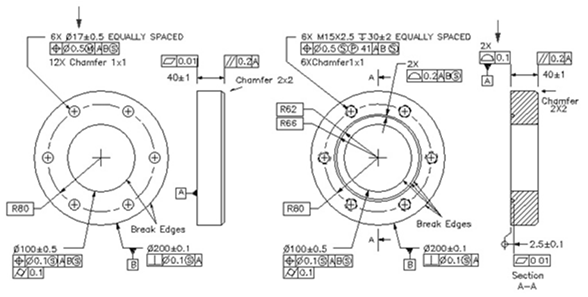

Aplicaciones

Estas piezas necesitan ser exactas debido a que se

unirían entre si y es necesario que los barrenos

estén colocados exactamente en la misma posición de

manera que los tornillos sean de fácil colocación,

así como la necesidad de que exista un cierto grado de

sellado entre las dos partes.

Esta pieza necesita un cierto grado de precisión debido

a que va a ser acoplada en otra pieza, como se puede observar por

los barrenos que posee. También a su vez se puede observar

que tiene un roscado en la parte más larga, este necesita

tener ciertas especificaciones debido a que no puede tener una

rosca diferente a la de la pieza en la que va a embonar, si

fueran diferentes no se acoplarían o la rosca sería

dañada.

Estos engranes tienen una tolerancia de cabeceo establecida

debido a que van a embonar entre ellos y a su vez va a existir un

movimiento,

por esto mismo no esta tolerancia no puede ser muy grande ya que

los dientes podrían gastarse muy rápido o

simplemente se atorarían los engranes y no

permitirían el movimiento.

Conclusión

Cuando hablamos de GD &T, es importante conocer a fondo

los principios, la

utilización así como su aplicación dentro de

la ingeniería, ya que en un mundo globalizado es necesario

que se maneje el mismo lenguaje para facilitar la

interpretación así como fabricación de

partes que requieran un grado de precisión elevado.

Como ya hemos visto a lo largo de este trabajo las tolerancias

se han convertido en parte importante dentro de la industria, es

por eso que, si se quiere agilizar y mejorar la producción

para el intercambio de partes, es necesario que exista un

estándar dentro de las mismas en sus dibujos.

Para ello se creo la GD & T, patrón con el cual las

industrias disminuyen la probabilidad

de error en su producción y garantizan la

intercambiabilidad de partes para ensamblar, hecho que favorece

el comercio.

Bibliografía

Cecil Jensen, Jay D. Helsel, Dennis R. Short, 2007, Dibujo

y diseño en ingeniería, México: McGraw

Hill. Páginas 522, 523,524, 525, 526, 527, 528, 529,

609.

James H. Earle, 1995, Graphics technology, Texas:

Addison-Wesley Publishing Company Inc. Páginas 286,

288, 289, 290, 291

Archivos en línea:

Geometric Learning Systems. © 2009.

History of GD&T. Recuperado el 27 de Agosto de 2009 del

sitio web:

http://gdtseminars.com/blog/2008/03/25/history-of-gdt/

Profesor Joe Greene. ©2003. MFGT 124

Solid Design in Manufacturing GD&T. Recuperado el 27 de

Agosto de 2009 del sitio web de California state university,

chico:

http://www.csuchico.edu/~jpgreene/m124/m124_GDT-03_files/m124_GDT-03.ppt.

Tabla Resumen de Tolerancias Geometricas (UNE

1-121-91). Recuperado el 28 de Agosto de 2009 del sitio web:

http://www.uniovi.es/DCIF/IPFabricacion/Metrologia_y_Calidad/Material_docente_Metrologia_y_Calidad.htm

¿Qué es Dimensionamiento y Tolerancias

Geométricas (GD & T)? Recuperado el 30 de Agosto

de 2009 del sitio web:

http://www.argi.com.my/whatispage/GDT1.htm

Hasael Duran Luna. Tolerancias. Recuperado el 1 de

Septiembre de 2009 del sitio web:

http://hasaelduranluna.galeon.com/Toleranciasx.pdf

Fuentes Electrónicas. Recuperado 1 de Septiembre de

2009 del sitio web:

http://alejandria.ccm.itesm.mx/biblioteca/digital/apa/APAelectronicas.html

MBD (Model Based Definition). Recuperado de 1 Septiembre

de 2009 del sitio web:

http://www.b3-d.com/Products/Verisurf/design1.gif

Figure 2. The mating flanges. Recuperado 1 de Septiembre

de 2009 del sitio web:

http://www.qualitydigest.com/IQedit/Images/Articles%20and%20Columns/May%2008/IM-0508Tandler8figure6.jpg

Recuperado 1 de Septiembre de 2009 del sitio:

http://www.dimcax.com/gdt_web/gdt-tips_files/tips-7.gif

Autor:

Laura Carolina Chavira Terrazas

Martín Eduardo Aragón

Aldrete

Octavio Alberto Herrera Sanchez

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |