Sistema de frenos neumático

- Equipos de

freno - Compresor de

aire - Filtros de

aire - Regulador de

presión - Depósito de

aire - Cilindros de freno

en las ruedas - Acoplamiento de

tubos flexibles - Vàlvula de

freno - Vàlvula de

freno del remolque - Válvula de

mando del remolque - Instalaciones de

dos circuitos - Instalaciones en

función de la carga - Instalaciones

elásticas por muelles - Averías de

los frenos - Preguntas de

control - Bibliografía

1.

GENERALIDADES

El aire comprimido es una forma de

energía y por tanto, capaz de producir trabajo. La circunstancia de

poder ser almacenado dentro de

tanques o depósitos bien cerrados, para su uso en el momento

deseado, lo hace muy conveniente en ciertas aplicaciones. En los

camiones grandes que hacen el transporte por carretera se

utilizan los frenos neumáticos.

Para los vehículos grandes, el mando

hidráulico o mecánico de los frenos requiere gran

fuerza de aplicación. El

servo de vacío. Combinado con los frenos hidráulicos,

es una solución; pero también se usa el aire

comprimido, trabajando a unos 5 Kg de presión.

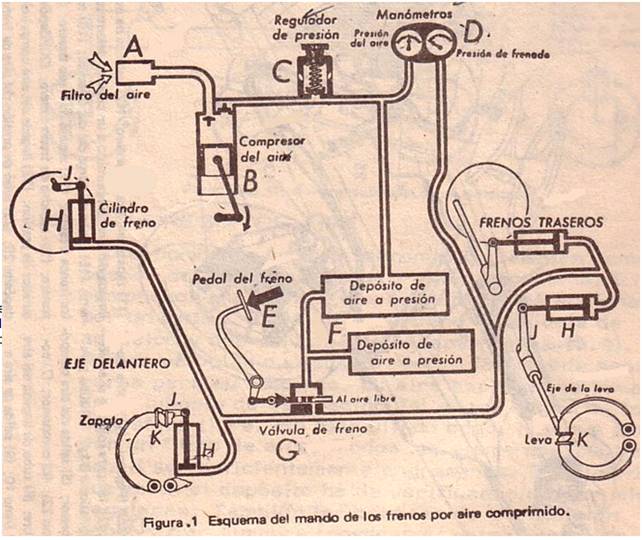

El esquema de instalación de mando de los frenos

por aire comprimido está representado en la Fig. 1.

Un pequeño compresor de aire, colocado a un costado del

motor y movido por una correa o

por una cadena cubierta, aspira a través de un filtro, lo

comprime y lo envía a uno o dos depósitos, donde se

almacena. Una válvula reguladora de presión se abre

cuando esta pasa de los 5 Kg y permite que escape al exterior el

exceso de aire. El pedal del freno mueve la corredera de la

válvula de freno: cuando aquel se pisa, la corredera deja

pasar el aire comprimido a las tuberías que lo conducen

hasta los cilindros de freno, en los que desplaza el pistón

de mando de la palanca que gira la leva separadora de las

zapatas. Cuando se levanta el pie del pedal, la corredera de la

válvula de freno corta el paso del aire comprimido y pone en

comunicación las

tuberías con el aire libre, con lo que se descargan los

cilindros de freno; sus pistones regresan a la posición de

reposo y las levas dejan de apretar las zapatas. Un

manómetro doble indica al conductor la presión del aire

de los depósitos y cuando frena, indica también la

presión de trabajo en las tuberías y los cilindros de

freno (Fig. 1)

2. EQUIPOS DE

FRENO

A una instalación de frenado por aire comprimido

corresponden varios equipos alojados en diversos sitios del

vehículo y que están unidos entre sí por una red de conducciones (Fig.

2).

El sistema de conexiones de los

distintos equipos se comprende mejor mediante un esquema de

conducciones (Fig. 3).

3. COMPRESOR DE

AIRE

Una bomba de émbolo, denominada también

compresor de aire, origina la presión necesaria. El

compresor tiene uno o dos émbolos y es accionado por un

motor. Cada cilindro tiene su válvula de admisión y dos

válvulas de escape (Fig.

4). Ambas válvulas de escape pueden fácilmente

separarse para su limpieza. El aire aspirado se toma de la

tubería de aspiración del motor o bien de la atmósfera libre. En este último

caso, hay que prever un filtro de aire. Todos los elementos

móviles deben ser suficientemente engrasados. El nivel del

aceite en el depósito ha

de verificarse a intervalos regulares. También las

correderas de transmisión deben estar siempre tensadas al

valor prescrito.

4. FILTROS DE

AIRE

En el aire aspirado se encuentran materias

extrañas, que pueden perturbar el correcto funcionamiento de

los demás equipos y por ello, requieren ser eliminadas por

medio de un filtro de aire (Fig. 5). El filtro tiene, al

propio tiempo, una conexión para

su adaptación al hinchado de los neumáticos. Para tal

fin, se suelta una tuerca de las aletas y en su lugar, se fija

una conducción flexible portadora del aire.

Página siguiente  |