Figura 14. Diagrama del

trabajo real

de un compresor

Fuente: Diplomado Electromecánica. E.U.P.M. Curso de

Neumática. U.P.C. Prof. J.J. de

Felipe Blanch.

Al llegar al PMS, el émbolo se mueve en sentido

contrario (hacia el PMI), dando lugar a la expansión del

gas acumulado

en el espacio muerto, hasta conseguir de nuevo una presión

inferior a la de aspiración y continuar un nuevo

ciclo.

Características esenciales. Se denomina

desplazamiento o cilindrada, es el volumen barrido

en su recorrido por el émbolo. Es un dato que normalmente

aparece en los catálogos, aunque su utilidad es

relativa, según veremos.

Se denomina volumen muerto o espacio

perjudicial, al volumen residual que existe entre la cara

superior del émbolo en el PMS, y la parte interior de la

culata. Normalmente se indica en tanto por ciento de la

cilindrada y suele rondar entre el 3 y el 10%.

Este volumen provoca, que debido a la expansión

del aire

comprimido en este espacio, en la carrera de aspiración el

volumen de aire realmente entrado al cilindro, sea

manifiestamente inferior a la cilindrada.

Se denomina caudal teórico, al producto de la

cilindrada por el número de revoluciones por

segundo:

Siendo D el diámetro del cilindro, n el r.p.m., C

la carrera.

Se denomina relación de compresión

(rc), a la relación entre la presión de

descarga y la de aspiración.

Debido a que este factor es determinante en la potencia del

compresor, si realizásemos compresiones muy altas en un

sólo cilindro, tendríamos dos problemas:

1. Se dispara la potencia consumida.

2. Las temperaturas del aire de descarga

serían prohibitivas (muy elevadas).

Por lo que normalmente para obtener presiones elevadas

se utilizan varios cilindros en serie con refrigeración intermedia,

comprimiéndose el aire por etapas (compresores de

varias etapas).

Está demostrado que se tiene el máximo

rendimiento o, si queremos, el mínimo consumo de

energía, cuando la presión absoluta intermedia pi,

es igual a la raíz cuadrada de la presión final de

descarga:

Cuando un compresor es de varias etapas (x), las

relaciones de compresión de cada etapa son sensiblemente

iguales, y debe tener un valor

de:

Otro dato que tiene un verdadero significado

físico es la denominada potencia

específica, que es un parámetro importante y

permite averiguar el rendimiento del compresor. Se puede hallar

de dos formas:

Potencia absorbida en C.V. por m3/min. , aspirado

por el compresor.Consumo específico como, Watts por m3

aspirado.

(0,736 C.V. = 1 kw)

6.4 RENDIMIENTOS

Rendimiento indicado o interno. Que nos

facilita el grado de alejamiento entre el ciclo real respecto

al ideal. (Aprox. un 80%)

Rendimiento mecánico. Que nos

facilita la relación entre el trabajo

indicado o real, y el trabajo necesario en el eje. Esto nos

proporciona una idea de las pérdidas mecánicas

que tienen el compresor. (Aprox. un 90%).

Rendimiento volumétrico. Es la

relación entre el caudal realmente aspirado por el

compresor y el caudal teórico.

El cálculo

del rendimiento volumétrico se puede establecer por la

siguiente fórmula:

En donde, E es el espacio muerto relativo, Z1/Z2 el

cociente de factores de compresibilidad de la aspiración y

el escape (en el aire para presiones normales vale 1), ? la

relación de calores específicos del gas y K un

coeficiente que tiene en cuenta el grado de estanqueidad de

segmentos y válvulas,

así como las pérdidas de carga en las

válvulas.

6.5 COMPRESORES ALTERNATIVOS

Podemos resumir los compresores de este tipo que existen

en el mercado,

según sus caudales y la potencia específica

(C.V./m3/min.):

Tabla 2. Especificación de caudales y

potencias de los tipos de compresores.

Fuente: Diplomado Electromecánica.

E.U.P.M. Curso de Neumática. U.P.C. Prof.

J.J. de Felipe Blanch.

6.6 COMPRESORES ROTATIVOS

Reciben este nombre los compresores que comprimen el

aire, mediante un procedimiento

rotatorio y continuo, es decir, empujan el aire desde la

aspiración a la descarga, comprimiéndolo. Los tipos

más usuales son los siguientes:

Compresor de paletas: El rotor es

excéntrico respecto al estator y lleva una serie de

paletas que se ajustan contra la pared interior del estator,

por la acción de la fuerza

centrífuga.Compresores de tornillo: Que se compone de

dos rotores con lóbulos helicoidales de engranaje

constante.Compresores Roots: Que se componen de un

estator elíptico con una rueda con dos paletas

giratoria.

6.6.1 Compresor de paletas. Como se muestra en la

figura el rotor cilíndrico, está colocado

excéntricamente dentro del hueco tubular del

estator.

El rotor lleva un número de paletas radiales

metidas en unas ranuras, y cuando el rotor gira accionado por el

motor, las

paletas se desplazan hacia afuera por la fuerza

centrífuga, ajustándose a la pared del estator. El

volumen de aire atrapado en la cámara comprendida entre

dos paletas consecutivas, se comprime gradualmente mientras que

disminuye el volumen de dicha cámara durante el movimiento de

rotación, con lo que aumenta su presión. En el

momento que llega a la lumbrera de descarga, el aire es empujado

a través de ella, hacia la salida. Habiéndose

finalizado el ciclo. Estos compresores, de una sola etapa

funcionan para presiones de descarga comprendidas entre los 0,5 a

4 bar, y de doble etapa hasta 8 – 10 bar, siendo sus caudales

comprendidos entre 100 a 2500 m3/h, (1,67 a 42

m3/min.).

6.6.2 compresores de tornillo. Como se muestra en

la figura, Estos compresores están dotados de dos rotores,

engranados entre sí. El rotor macho es el que se encuentra

accionado por el motor y con su movimiento arrastra al rotor

hembra. Los rotores giran a velocidades lentas (1300 a 2400

r.p.m.), y para sellar los huelgos entre estos y el estator, se

inyecta aceite, que

forma una película, y mantiene la estanqueidad,

además del efecto de refrigeración colateral.

Consiguiendo que la compresión en compresores de este tipo

de una sola etapa sea prácticamente isoterma. Debido a

este hecho, se debe proveer estos tipos de compresores de su

correspondiente separador, así como de refrigerador de

aceite.

Existen en el mercado de 1 ó 2 etapas, que cubren

una gama de caudales comprendidos entre 150 a 4200 m3/h (2,5 a 70

m3/min.), y unas presiones máximas de trabajo de entre 8 a

22 bar.

6.6.3 compresores roots. Como se muestra en la

figura, Estos compresores están formados por un estator

elíptico, y dos rotores idénticos que giran en

sentido contrario, sincronizados por un juego de

engranajes que se encuentran en el exterior, lubricados por

aceite. La diferencia esencial con los otros compresores, es que

los rotores no rozan entre sí, ni con el estator, por

consiguiente, no realizan una compresión del fluido,

simplemente transportan un determinado volumen de fluido desde la

aspiración a la descarga, éste se junta con el aire

ya comprimido que vuelve por la tubería de descarga, y

aumenta su presión.

Debido a este hecho, no necesita lubricación y

sólo se puede utilizar para rangos de presiones muy bajos

y caudales reducidos.

Paralelo entre compresor rotativo de tornillo y

reciprocarte.

En el medio industrial es muy frecuente encontrarse con

la pregunta ¿entre un compresor de tornillo y uno de

pistón cuál es mejor?

La respuesta es inmediata: el uno no es mejor que el

otro, cada uno con sus características de diseño

y parámetros de operación se comporta mejor frente

al sistema, y aunque

tienen mecanismos y regulación de control diferente

las dos máquinas

son confiables. Para ayudar un poco a seleccionar el compresor

más adecuado para satisfacer las necesidades de la planta,

mostramos el siguiente paralelo entre las dos

máquinas.

Temperatura de compresión. Debido a

que el compresor rotatorio de tornillo se encuentra

totalmente embebido de aceite, el aumento de la temperatura del aire comprimido con respecto a

la ambiental es de aproximadamente 39° C a 100 PSIG,

cuando en un compresor recíproco es mayor el aumento

de la compresión.Aire a la admisión. Debido a las

tolerancias tan estrechas que se tienen entre los motores

del compresor de tornillo exige una mejor calidad de

aire atmosférico. Los fabricantes tienen la

opción de ofrecer un filtro de admisión de alta

eficiencia

para remover las partículas finas que se encuentran en

suspensión en el aire de admisión.Unidad compresora. El compresor rotatorio de

tornillo se ofrece como paquete compacto el cual ocupa menos

área para la instalación que un compresor

reciprocante de la misma capacidad.Mantenimiento. Es muy arriesgado decir cual

genera más costos de

mantenimiento, ya que depende del tipo de

planta y la aplicación. Algunas diferencias son: En el

compresor reciprocante se encuentran más partes en

movimiento y en contacto que prestan desgastes, que hay

necesidad de inspeccionar con mayor frecuencia, pero no

necesita mano especializada. Además, debido a que

trabaja a bajas revoluciones se logra una vida alta de las

partes, combinado con una buena

lubricación.

Los compresores de tornillos se presentan menos partes

en movimiento e inspección ya que el desgaste por contacto

se presenta únicamente en los rodamientos los cuales

trabajan a altas revoluciones. Existen partes criticas en estos

equipos tales como el sistema de lubricación que exigen un

alto cuidado en el aceite, filtro de aceite y separador aire/

aceite.

Instalación. La mayoría de los

fabricantes presenta el compresor de tornillo como una unidad

compacta y montada sobre base, lo que hace que el compresor

sea de fácil transporte

e instalación. Además como su nivel de

vibración es bajo no necesita cimientos especiales.

Mientras en un compresor reciprocante se necesita

fundación especial, aunque se tenga un balanceo

perfecto.Sistema de control. El compresor reciprocante

exige un rango de regulación más amplio que en

los de tornillo. En las máquinas de pistón el

rango es de 25 PSIG, mientras en los tornillos es de 3 PSIG,

lo que significa un consumo de potencia mayor, los consumos

de potencia hay que evaluarlos de acuerdo a la eficiencia de

la máquina, y al parámetro anterior que da una

base del consumo total de energía.

6.7 MANTENIMIENTO

El tema se centralizará en los compresores

reciprocantes y rotatorios de tornillos, puesto que son los

más comunes en las instalaciones de aire y haciendo un

gran énfasis en los compresores reciprocantes. El

mantenimiento de cualquier máquina se puede describir como

"la circunstancia de mantener un equipo en un estado

particular o condición de operación". Esto se

diferencia de las reparaciones, ya que estas consisten en la

restauración de un equipo a condición anterior u

original de "como nuevo". Un compresor es en

general:

Un respirador de aire: Necesita aire fresco

y limpio.Un consumidor

de energía: Necesita energía

eléctrica adecuada.Un generador de calor: Necesita un adecuado suministro de

enfriador.Un generador de agua

condensada: Necesita drenajes.Un usuario de aceite: Necesita un

lubricante de calidad y en cantidad apropiadaUn vibrador: Necesita fundaciones y

tuberías apropiadas.

En un clima monetario

actual, se hace énfasis en la economía de operación y la

reducción de los costos generales fijos de los

compresores. Los fabricantes de este tipo de máquinas

diseñan y construyen máquinas que cumplen con los

requisitos reales mucho más estrechos, lo que hace que el

mantenimiento y la correcta operación tomen mayor

importancia.

Se tiene cierto concepto ideal

sobre lo que el mantenimiento de compresores debe ser. El

mantenimiento por parte del usuario está limitado en

general por el presupuesto, el

personal

disponible, la destreza de dicho personal, los requerimientos de

producción, etc. Siendo en muchos casos no

estar relacionado con lo que el compresor requiere, y queda

limitado a lo que el usuario puede hacer, convirtiendo entonces

en un compromiso y llegan a un punto medio entre el ideal y la

falta absoluta de resultados.

El mantenimiento es una inversión en la continuación de la

operación económica del compresor. El segundo

beneficio más importantes la continuidad de la

operación y un mínimo de interrupción no

programada de la operación y reparaciones de emergencia.

Cabe anotar en este instante que el reemplazo de piezas rotas

conduce al manejo de crisis.

De los planteamientos hechos anteriormente puede surgir

la pregunta ¿cómo puede entonces un ingeniero de

planta o un superintendente de mantenimiento enfocar el problema

de la programación y ejecución del

mantenimiento de los compresores?

Hacer un inventario de

los compresores instalados.Cantidad, localización en planta, tipo de

compresor.Determinar el ciclo de trabajo, tiempo

cargando vs. tiempo descargando de cada compresor.Determinar la disponibilidad de capacidad de aire en

reserva en cada área deservicio.Evaluar los efectos de una interrupción de la

operación en cada área para predecir el aspecto

de crisis de un compresor que esté temporalmente fuera

de servicio.A partir de estos efectos, se podrá

establecer áreas críticas y asignar prioridades

en los programas de

mantenimiento.Determinar requerimientos diarios normales de cada

unidad.Aceite

Chequeos visuales y audibles.

Establecer hoja de registro de

rutina para ser llevada por las personas responsables de la

máquina.Revisar las hojas conjuntamente con el

personal.Planear con anticipación como resultado de

estas de registro: piezas en existencia, cambio de

piezas, chequeos periódicos, etc.

Como complemento a los aspectos anteriores miremos los

siguientes puntos que aunque inicialmente no se consideran dentro

los parámetros de mantenimiento, si influyen directamente

en los equipos. En primer lugar está la

localización del compresor. El costo de espacio

actualmente es alto en cualquier planta. Sin embargo, una

localización inadecuada por ahorrar área es una

falsa economía. Debe haber suficiente espacio alrededor y

por encima de la unidad para hacer el trabajo de rutina diaria.

Se debe dejar espacio también para: adecuada

recirculación del aire con el fin de evitar

sobrecalentamientos del motor y de otros dispositivos

eléctricos sensibles como también del aire de

admisión. Si la unidad se instala en un sitio donde es

difícil encontrarla, verla o moverla alrededor de ella, el

personal de mantenimiento hallará una excusa para

evitarla, es una reacción humana normal.

En segundo lugar está el filtro de aire de

entrada. Un compresor de aire es un respirador. Si se le

suministra aire sucio, húmedo y cargado de abrasivos

entonces la vida útil de los elementos internos del

compresor se acortarán considerablemente. Ponga el filtro

de admisión en un lugar limpio, pero localícelo

donde sea accesible para servicio conveniente. El compresor

prestará un mejor servicio si:

Lo mantiene limpio.

Lo mantiene adecuadamente enfriado.

Lo mantiene debidamente aceitado.

En cuanto a lubricación se puede hacer los

siguientes comentarios:Seleccione un aceite que cumpla las especificaciones

del fabricante del compresor. Consulte el manual de

instrucciones para las especificaciones exactas.Lleve registros

sobre cuanto usa y cuando se hacen los cambios.Los registros deben ser los más sencillos

posible. En las unidades pequeñas enfriados por aire

reciprocante, una simple etiqueta fijada a la unidad es

suficiente.Para las unidades más grandes y enfriadas por

agua se deben llevar un registro más elaborado. Sin

embargo no se deben llevar demasiado pesados con datos

incompresibles. El propósito de los registros es

establecer el reconocimiento exacto de las funciones de

mantenimiento periódico y llevar un historial con

él, con el agua se

puede proyectar el mantenimiento futuro.

En resumen, el mantenimiento de los compresores se

realiza mejor si tiene en cuenta las siguientes

sugerencias:

Ubique la unidad en un área

accesible.Manténgala limpia por dentro y por

fuera.Manténgala enfriada. Lleve control del agua

de enfriamiento. Si la unidad es enfriada por

agua.Manténgala lubricada. Controle la cantidad y

la calidad del aceite.Lleve registro del tipo que le convenga a sus

necesidades. Le ayudará a determinar los intervalos de

mantenimiento

preventivo.Concéntrese en lo que usted realmente puede

ser con los recursos

disponibles.

6.8 DIMENSIONAMIENTO DEL COMPRESOR

La selección

del tipo de compresor y de su capacidad son parámetros

críticos en el diseño de una instalación de

aire comprimido. Una acertada elección supone un gran

ahorro

energético durante el funcionamiento normal de la

instalación.

Para elegir correctamente el tipo de compresor

más apropiado para las necesidades de diseño, es

preciso conocer el consumo total de aire comprimido. En general,

el consumo total de aire comprimido es aquel que resulta de sumar

el consumo de todos los equipos neumáticos conectados en

la planta, trabajando a pleno rendimiento.

Puesto que todos los elementos neumáticos de una

instalación no trabajan generalmente a toda su capacidad

al mismo tiempo durante las 24 horas del día, es habitual

definir un factor de carga como:

Este factor de carga trata de tener en cuenta los

consumos intermitentes de aire, para optimizar al máximo

los tiempos de arranque del compresor que rellenan de aire

comprimido los depósitos.

En general, se establecen cinco pasos básicos

para fijar correctamente la capacidad del compresor. A

saber:

Estimar el total de consumos de todos los

dispositivos que emplean aire=37.29 CFM.Determinar la presión más elevada que

requieran estos elementos=7 Bar=101 psigRevisar los ciclos de trabajo y determinar los

factores de carga de los elementos. numero de maniobras por

hora= Z20Estimar un valor típico de fugas.

Fijar las máximas caídas de

presión admitidas tanto para los diversos elementos

como para las conducciones. AP=0.5 barOtras consideraciones que afecten al diseño:

condiciones medioambientales del entorno, altitud,

etc… Una vez determinado el consumo necesario y la

presión demandada al compresor, se ha de elegir el

tipo más adecuado para dicha

aplicación.

En general la Figura 15 fija los límites de

uso de los diversos compresores

Figura 15. Monograma para la selección del

compresor

Fuente: Diplomado Electromecánica.

E.U.P.M. Curso de Neumática. U.P.C. Prof.

J.J. de Felipe Blanch.

Teniendo en cuanta el caudal de 37.29 CFM,

presión de trabajo 101 PSIG (7 bar), caída de

presión de 0.5 bar. Que la equivalencia de 1 HP=3.92 CFM,

con la tabla de Cálculo de CFM según modelo

compresor, se ha seleccionado un compresor tipo tornillo que

requiere un motor de 10 HP.

Tabla 3. Calculo de CFM según modelo

compresor

Fuente: manual Ingersoll-Rand UP-Series

5-15 HP

6.9 DIMENSIONAMIENTO DEL

DEPÓSITO

Aunque no existe una norma general de cómo ha de

dimensionarse los depósitos, sí es cierto que

deberían diseñarse en función de

la demanda y del

tamaño del compresor, utilizando los arranque por hora y

los tiempos máximos de funcionamiento del compresor como

parámetros de diseño. Habitualmente, se emplea como

fórmula para determinar el tamaño del

depósito:

Donde T es el tiempo en minutos que transcurre

desde que el depósito alcanza el máximo de

presión hasta que el consumo baja la presión al

mínimo admisible. P1 y P2 son las

presiones absolutas máximas y mínimas que se

alcanzan en el tanque. C es el consumo de aire en CN en

metros cúbicos por minuto, V es el volumen del

depósito en m3 y Patm es la presión

atmosférica.

El acumulador o depósito sirve para estabilizar

el suministro de aire comprimido. Compensa las oscilaciones de

presión en la red de tuberías a

medida que se consume aire comprimido.

Gracias a la gran superficie del acumulador, el aire se

refrigera adicionalmente. Por este motivo, en el acumulador se

desprende directamente una parte de la humedad del aire en forma

de agua

Figura 15. Acumulador de aire

comprimido

Fuente: Diplomado Electromecánica.

E.U.P.M. Curso de Neumática. U.P.C. Prof.

J.J. de Felipe Blanch.

El tamaño de un acumulador de aire comprimido

depende:

Del caudal de suministro del compresor

Del consumo de aire

De la red de tuberías (volumen

suplementario)Del tipo de regulación

De la diferencia de presión admisible en el

interior de la red.

Determinación del acumulador cuando el compresor

funciona Intermitentemente.

El tamaño de un acumulador puede determinarse

según el diagrama de la Figura 16.

Figura16. Cálculo de acumulador de

aire.

Fuente: Conceptos de Neumática e

Hidráulica en la industria,

Manual de neumática de FMA Pokorny Francfort

Selección

de la unidad de mantenimiento aire comprimido

En los puntos de consumo es habitual colocar un filtro

final así como un regulador de presión que

acondicione finalmente el suministro de aire comprimido.

Normalmente, estos filtros en el punto de consumo permiten

retener aquellas partículas que sean de tamaño

inferior a las características de filtrado de elementos

previos.

7.1 IMPUREZAS

En la práctica se presentan muy a menudo los

casos en que la calidad del aire comprimido desempeña un

papel primordial. Las impurezas en forma de partículas de

suciedad u óxido, residuos de aceite lubricante y humedad

dan origen muchas veces a averías en las instalaciones

neumáticas y a la destrucción de los elementos

neumáticos.

Deben eliminarse todas las impurezas del aire, ya sea

antes de su introducción en la red distribuidora o

antes de su utilización. Las impurezas que contiene el

aire pueden ser:

Sólidas. Polvo atmosférico y

partículas del interior de las

instalacionesLíquidas. Agua y niebla de

aceiteGaseosas. Vapor de agua y aceite

Los inconvenientes que estas partículas pueden

generar son:

Sólidas. Desgaste y abrasiones,

obstrucciones en los conductos pequeños.Líquidas y gaseosas. El aceite que

proviene de la lubricación de los compresores provoca:

formación de partículas carbonases y

depósitos gomosos por oxidación y contaminación del ambiente

al descargar las válvulas. Por otro lado el agua en

forma de vapor provoca: oxidación de tuberías y

elementos, disminución de los pasos efectivos de las

tuberías y elementos al acumularse las condensaciones,

mal acabado en operaciones

de pintura.

En la actualidad se ha desarrollado y se está

difundiendo cada vez con mayor velocidad los

compresores libre de aceite, especialmente desarrollado para la

industria alimenticia y farmacéutica, estos pueden ser del

tipo pistón o tornillo, la gran ventaja de estos equipos

es la entrega de un aire limpio, de alta pureza, pero siempre

necesita un sistema de filtración posterior.

Mientras que la mayor separación del agua de

condensación tiene lugar en el separador, después

de la refrigeración, la separación fina, el

filtrado y otros tratamientos del aire comprimido se

efectúan en el puesto de aplicación.

Hay que dedicar especial atención a la humedad que contiene el aire

comprimido.

El agua (humedad) llega al interior de la red con

él. Aire que aspira el compresor. La cantidad de humedad

depende en primer lugar de la humedad relativa del aire, que a su

vez depende de la temperatura del aire y de las condiciones

climatológicas.

La humedad absoluta es la cantidad de agua contenida en

un m3 de aire.

El grado de saturación es la cantidad de agua que

un m3 de aire puede absorber, como máximo, a la

temperatura considerada. La humedad es entonces del 100%, como

máximo (temperatura del punto de rocío).

7.2 FILTRO DE AIRE COMPRIMIDO CON REGULADOR DE

PRESIÓN

El filtro tiene la misión de

extraer del aire comprimido circulante todas las impurezas y el

agua condensada. En los procesos de

automatización neumática se tiende

cada vez a miniaturizar los elementos (problemas de espacio),

fabricarlos con materiales y

procedimientos

con los que se pretende el empleo cada

vez menor de los lubricadores. Consecuencia de esto es que cada

vez tenga más importancia el conseguir un mayor grado de

pureza en el aire comprimido, para lo cual se crea la necesidad

de realizar un filtraje que garantice su

utilización.

El filtro tiene por misión:

Detener las partículas

sólidasEliminar el agua condensada en el aire

Para entrar en el recipiente (1), el aire comprimido

tiene que atravesar la chapa deflectora (2) provista de ranuras

directrices. Como consecuencia se somete a un movimiento de

rotación. Los componentes líquidos y las

partículas grandes de suciedad se desprenden por el efecto

de la fuerza centrífuga y se acumulan en la parte inferior

del recipiente.

En el filtro sintetizado (4) [ancho medio de poros, 40

mm] sigue la depuración del aire comprimido.

Dicho filtro (4) separa otras partículas de

suciedad. Debe ser sustituido o limpiado de vez en cuando,

según el grado de ensuciamiento del aire

comprimido.

El aire comprimido limpio pasa entonces por el regulador

de presión y llega a la unidad de lubricación y de

aquí a los consumidores.

Los filtros se fabrican en diferentes modelos y

deben tener drenajes accionados manualmente,

semiautomática o automáticamente.

Los depósitos deben construirse de material

irrompible y transparente. Generalmente pueden limpiarse con

cualquier detergente.

Generalmente trabajan siguiendo el siguiente proceso: El

aire entra en el depósito a través de un deflector

direccional, que le obliga a fluir en forma de remolino.

Consecuentemente, la fuerza centrífuga creada arroja las

partículas líquidas contra la pared del vaso y

éstas se deslizan hacia la parte inferior del mismo,

depositándose en la zona de calma.

La pantalla separadora evita que con las turbulencias

del aire retornen las condensaciones. El aire continúa su

trayecto hacia la línea pasando a través del

elemento filtrante que retiene las impurezas sólidas. Al

abrir el grifo son expulsadas al exterior las partículas

líquidas y sólidas en suspensión.

El agua no debe pasar del nivel marcado que normalmente

traen los elementos, puesto que en la zona turbulenta el agua

sería de nuevo arrastrada por el aire.

La condensación acumulada en la parte inferior

del recipiente (1) se deberá vaciar antes de que alcance

la altura máxima admisible, a través del tornillo

de purga (3). Si la cantidad que se condensa es grande, conviene

montar una purga automática de agua.

Reguladores de presión: Los reguladores

de presión son aparatos de gran importancia en

aplicaciones neumáticas. Normalmente son llamados mano

reductores, que son en realidad reguladores de

presión.

Para su aplicación en neumática debemos

entender su funcionamiento y comportamiento

ante las variaciones bruscas de presión de salida o frente

a demandas altas de caudal.

Al ingresar el aire a la válvula, su paso es

restringido por el disco en la parte superior. La

estrangulación se regula por acción del resorte

inferior.

El pasaje de aire reducido determina que la

presión en la salida o secundario tenga un valor

inferior.

La presión secundaria a su vez actúa sobre

la membrana de manera tal que cuando excede la presión del

resorte se flecta y el disco superior baja hasta cerrar

totalmente el paso de aire desde el primario.

Si el aumento de presión es suficientemente alto,

la flexión de la membrana permitirá destapar la

perforación central con lo cual el aire tendrá la

posibilidad de escapar a la atmósfera aliviando

la presión secundaria.

Cuando la presión vuelve a su nivel normal la

acción del resorte nuevamente abre la válvula y la

deja en posición normal.

Figura 17. Regulador de presión

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

7.2.1 Funcionamiento de la purga automática de

agua. El agua condensada es separada por el filtro. De vez en

cuando hay que vaciar la purga, porque de lo contrario el agua

será arrastrada por el aire comprimido hasta los elementos

de mando. En la purga de agua mostrada abajo, el vaciado tiene

lugar de forma automática.

El condensado del filtro llega, a través del tubo

de unión (1), a la cámara del flotador (3). A

medida que aumenta el nivel del condensado, el flotador (2) sube

y a una altura determinada abre, por medio de una palanca, una

tobera (10). Por el taladro (9) pasa aire comprimido a la otra

cámara y empuja la membrana (6) contra la válvula

de purga (4). Esta abre el paso y el condensado puede salir por

el taladro (7). El flotador (2) cierra de nuevo la tobera (10) a

medida que disminuye el nivel de condensado. El aire restante

escapa a la atmósfera por la tobera (5). La purga puede

realizarse también de forma manual con el perno

(8).

Figura 18. Purga automática de

agua

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

7.3 FILTRO FINÍSIMO DE AIRE

COMPRIMIDO

Este filtro se emplea en aquellos ramos en que se

necesita aire filtrado finísimamente (p. ej., en las

industrias

alimenticias, químicas y farmacéuticas, en la

técnica de procedimientos y en sistemas que

trabajan con módulos de baja presión). Elimina del

aire comprimido, casi sin restos, las partículas de agua y

aceite. El aire comprimido se filtra hasta un 99,999% (referido a

0,01 micrón).

Funcionamiento: Este filtro se diferencia del filtro

normal en el hecho de que el aire comprimido atraviesa el

cartucho filtrante de adentro hacia afuera.

El aire comprimido entra en el filtro por (1), y

atraviesa el elemento filtrante (2) (fibras de vidrio boro

silicato de adentro hacia afuera. El aire comprimido limpio pasa

por la salida (5) a los consumidores.

Figura 19. Filtro finísimo de aire

comprimido

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

La separación de partículas

finísimas hasta 0,01 micrón es posible debido a la

finura extraordinaria del tejido filtrante. Las partículas

separadas se eliminan del recipiente del filtro, por el tornillo

de purga (4). Para que las partículas de agua y

aceite no puedan ser arrastradas por el aire que circula, deben

observarse los valores de

flujo. Al montarlo hay que tener presente lo siguiente: El

prefiltrado aumenta la duración del cartucho filtrante; el

filtro ha de montarse en posición vertical, prestando

atención al sentido de flujo (flecha).

7.4 LUBRICADOR DE AIRE COMPRIMIDO

El lubricador tiene la misión de lubricar los

elementos neumáticos en medida suficiente. El lubricante

previene un desgaste prematuro de las piezas móviles,

reduce el rozamiento y protege los elementos contra la corrosión. Son aparatos que regulan y

controlan la mezcla de aire-aceite. Los aceites que se emplean

deben:

Muy fluidos

Contener aditivos antioxidantes

Contener aditivos antiespumantes

No perjudicar los materiales de las

juntasTener una viscosidad

poco variable trabajando entre 20 y 50° CNo pueden emplearse aceites vegetales ( Forman

espuma)

Los lubricadores trabajan generalmente según el

principio "Venturi". La diferencia de presión Ap

(caída de presión) entre la presión reinante

antes de la tobera y la presión en el lugar más

estrecho de ésta se emplea para aspirar líquido

(aceite) de un depósito y mezclarlo con el

aire.

El lubricador no trabaja hasta que la velocidad del

flujo es suficientemente grande. Si se consume poco aire, la

velocidad de flujo en la tobera no alcanza para producir una

depresión suficiente y aspirar el aceite

del depósito.

Por eso, hay que observar los valores de

flujo que indique el fabricante.

7.4.1 Funcionamiento de un lubricador. El

lubricador mostrado en este lugar trabaja según el

principio Venturi.

Figura 20. Principio de Venturi

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

Figura 21. Lubricador de aire

comprimido

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

El aire comprimido atraviesa el aceitado desde la

entrada (1) hasta la salida (2). Por el estrechamiento de

sección en la válvula (5), se produce una

caída de presión. En el canal (8) y en la

cámara de goteo (7) se produce una depresión

(efecto de succión). A través del canal (6) y del

tubo elevador (4) se aspiran gotas de aceite. Estas llegan, a

través de la cámara de goteo (7) y del canal (8)

hasta el aire comprimido, que afluye hacia la salida (2). Las

gotas de aceite son pulverizadas por el aire comprimido y llegan

en este estado hasta el consumidor.

La sección de flujo varía según la

cantidad de aire que pasa y varía la caída de

presión, o sea, varía la cantidad de aceite. En la

parte superior del tubo elevador (4) se puede realizar otro

ajuste de la cantidad de aceite, por medio de un tornillo. Una

determinada cantidad de aceite ejerce presión sobre el

aceite que le encuentra en el depósito, a través de

la válvula de retención (3).

7.5 UNIDAD DE MANTENIMIENTO

Este aditamento está compuesto por un filtro de

partículas de baja eficiencia, un regulador con

manómetro y un lubricador; su función principales

es la de acondicionar una corriente determinada para su uso en

una maquina. El filtro de partículas sirve para eliminar

algunos contaminantes de tipo sólido, el regulador se

encarga de disminuir la presión y el lubricador dosifica

una cantidad requerida en algunas ocasiones por el equipo. La

unidad de mantenimiento representa una combinación de los

siguientes elementos:

Filtro de aire comprimido

Regulador de presión

Lubricador de aire comprimido

Deben tenerse en cuenta los siguientes

puntos:

El caudal total de aire en m3/h es decisivo para la

elección del tamaño de unidad. Si el caudal es

demasiado grande, se produce en las unidades una caída

de presión demasiado grande. Por eso, es

imprescindible respetar los valores indicados por el

fabricante.La presión de trabajo no debe sobrepasar el

valor estipulado en la unidad , y la temperatura no

deberá ser tampoco superior a 50 C (valores

máximos para recipiente de plástico).

Figura 22. Unidad de mantenimiento de R

1/8"

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

Figura 23. Símbolo de la unidad de

mantenimiento

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

7.5.1 Conservación de las unidades de

mantenimiento. Es necesario efectuar en intervalos regulares

los trabajos siguientes de conservación:

Filtro de aire comprimido: Debe examinarse

periódicamente el nivel del agua condensada, porque no

debe sobrepasar la altura indicada en la mirilla de control.

De lo contrario, el agua podría ser arrastrada hasta

la tubería por el aire comprimido.

Para purgar el agua condensada hay que abrir el tornillo

existente en la mirilla. Asimismo debe limpiarse el cartucho

filtrante.

Regulador de presión: Cuando

está precedido de un filtro, no requiere ningún

mantenimiento.Lubricador de aire comprimido: Verificar el

nivel de aceite en la mirilla y, si es necesario, suplirlo

hasta el nivel permitido. Los filtros de plástico y

los recipientes de los lubricadores no deben limpiarse con

tricloroetileno . Para los lubricadores, utilizar

únicamente aceites minerales.

7.5.2 Caudal en las unidades de mantenimiento.

Todos los aparatos poseen una resistencia

interior, por lo que se produce una caída de

presión -hasta que el aire llega a la salida. Esta

caída de presión depende M caudal de paso y de la

presión de alimentación

correspondiente.

En la figura 24 están representadas varias

curvas.

Figura 24. Curva de selección unidad de

mantenimiento de R 1/8"

Fuente: Conceptos de Neumática e

Hidráulica en la industria, Manual de neumática de

FMA Pokorny Francfort

Diseño del

sistema eléctrico y de control

El elemento motriz del compresor será un motor de

inducción jaula de ardilla. El sistema de

mando eléctrico se compone de un circuito de fuerza y un

circuito de mando, el circuito de fuerza se compone de una

protección termo magnético, un contactor principal

y un relé de protección térmica. El circuito

de mando se compone de la estación de arranque y paro,

señalización de trabajo de motor y

señalización por sobrecarga. Para los

cálculos eléctricos partimos de un motor

trifásico de 220voltios, 10 h.p. factor de potencia

0.86.

Figura 25. Circuito de fuerza y mando

Fuente. Autores del proyecto

8.1 SELECCIÓN DEL CONTADOR

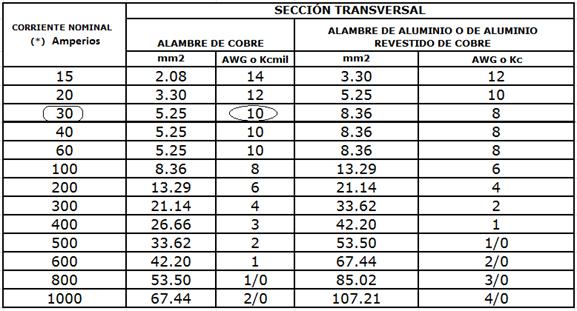

Según la Tabla 5 de carga de corriente nominal de

los motores, para un motor de 10 h.p. a 220 voltios la corriente

nominal del motor es de 28 amperios, Según la tabla 5.

Según tabla 6 de fabricante telemecanique esta corriente

corresponde a un contactor Ref. LC1D32 Cat. AC3 de 32 amp.

Télémécanique, el cual soporta hasta 32

amperios categoría AC3.

Tabla 5. Corriente carga nominal de los motores

asíncronos, motores trifásicos de 4 polos 50/60

Hz

Fuente: Manual electrotécnico Telesquemario

Telemecanique pág. 269

Categoría AC3: AC3. Motores

asincrónicos de rotor en cortocircuito, para aparatos de

aire

acondicionado, compresores, ventiladores, etc.

AC3 En funcionamiento normal, conexión al 600% de

la corriente nominal y desconexión al 100% de la corriente

nominal del aparato receptor. En funcionamiento ocasional,

conexión al 1000% de la corriente nominal del aparato

receptor si ésta es menor a 100 A o al 800% si esta es

mayor a 100 A. Desconexión al 800% de la corriente nominal

del aparato receptor, si ésta es menor a 100 A o al 600%

si es mayor a 100 A.

Tabla 6. Contactores tripolares para comando de

motores y circuitos de

distribución (Aptos para coordinación Tipo 2)

Fuente: Manual electrotécnico Telesquemario

Telemecanique.

8.2 SELECCIÓN DEL RELE TÉRMICO DE

PROTECCIÓN

Para seleccionar un relé térmico de

protección existe una norma que es la corriente de

sobrecarga más el 20 % lo que equivaldría

a:

28 x 1.2 = 33.6 amperios

Corresponde según tabla 7 a un relé

térmico tele mecanique LRD35 en rango de corriente de 30 a

38 amperios.

Tabla 7. Relés tripolares de protección

térmica compensados diferenciales con rearme manual o

automático y señalización de

disparo.

Fuente: Manual electrotécnico Telesquemario

Telemecanique

Selección de la protección relé

magnética por corto circuito. Según Tabla

telemecanique Para una corriente de 33.6 amperios, se selecciona

un interruptor Magnético ref. GV3L40 , el rango de

relé térmico a asociar al circuito está

entre 30 y 40 amperios.

Selección del calibre de cable de fuerza.

Para una corriente nominal de 28 amperios según tabla 8 de

selección de conductores corresponde a un calibre AWG

10.

Tabla 8. Selección del calibre de cable de

fuerza.

Fuente: Manual electrotécnico Telesquemario

Telemecanique

8.3 SOPORTE FUNCIONAL DE LOS EQUIPOS

UTILIZADOS

ELEMENTOS DE MANIOBRA, CONTACTOR PRINCIPAL, CONTACTOS

PRINCIPALES. Son los instalados en las vías principales

para la conducción de la corriente de servicio, destinados

a abrir y cerrar el circuito de potencia. Generalmente tienen dos

puntos de interrupción y están abiertos en reposo.

Según el número de vías de paso de

corriente, el contactor será bipolar, tripolar,

tetrapolar, etc., realizándose las maniobras

simultáneamente en todas las vías.

BOBINA: Elemento que genera una fuerza de

atracción al ser atravesado por una corriente

eléctrica. Su tensión de alimentación

puede ser de 12, 24, 110 y 220 V de corriente alterna

o continua.

ARMADURA: Parte móvil del contactor que forma

parte del circuito magnético. Desplaza los contactos

principales y auxiliares por la fuerza de atracción de la

bobina.

NÚCLEO: Parte fija por la que se cierra el flujo

magnético producido por la bobina.

RESORTES ANTAGÓNICOS: Son los encargados de

devolver los contactos a su posición de reposo una vez que

cesa la fuerza de atracción.

CÁMARAS DE EXTINCIÓN O APAGACHISPAS: Son

los recintos en los que se alojan los contactos y que producen

que el arco de ruptura se alargue, divida y finalmente se

extinga.

SOPORTE : Conjunto que permite fijar entre sí a

las piezas que constituyen el contactor y éste a su

tablero de montaje, mediante tornillos o riel DIN.

8.4 FUNCIONAMIENTO DEL CONTACTOR

ELECTROMAGNÉTICO

Cuando la bobina del contactor se excita por la

circulación de la corriente, el núcleo atrae a la

armadura y arrastra los contactos principales y auxiliares,

estableciendo el circuito entre la red y el receptor. Este

desplazamiento puede ser:

Por rotación, pivote sobre su eje

Por traslación, deslizándose

paralelamente a las partes fijas.Combinación de movimientos, rotación y

traslación.

Cuando la bobina deja de ser alimentada, se abren los

contactos por efecto del resorte de presión de los polos y

del resorte de retorno de la armadura móvil.

El circuito magnético está preparado para

resistir los choques mecánicos provocados por el cierre y

la apertura de los contactos, de igual manera los choques

electromagnéticos debido al paso de la corriente por las

espiras de la bobina. Con el fin de reducir los choques

mecánicos, a veces se instalan amortiguadores.

Cabe aclarar, que para el uso con corriente alterna, se

suele instalar una espira en cortocircuito (espira de sombra) que

genere un flujo magnético desfasado con el principal, de

manera que la fuerza de atracción pulsatoria resultante no

se anule nunca, evitándose así las vibraciones que

generan zumbidos molestos.

Si el contactor se debe gobernar desde varios puntos,

los pulsadores de marcha se conectan en paralelo y los de parada

en serie con la bobina.

8.5 SIMBOLOGÍA E IDENTIFICACIÓN DE

BORNES

Los bornes de conexión de los contactores se

nombran mediante cifras o códigos de cifras y letras que

permiten identificarlos, facilitando la realización de

esquemas y las labores de cableado.

Los contactos principales se identifican con una sola

cifra, del 1 al 6.

Los contactos auxiliares se identifican con dos cifras.

Las cifras de unidades o cifras de función indican la

función del contacto.

1 y 2, contacto normalmente cerrado (NC)

3 y 4, contacto normalmente abierto (NA)

5 y 6, contacto de apertura temporizada

7 y 8, contacto de cierre temporizado

La cifra de las decenas indica el número de orden

de cada contacto en el contactor. A un lado se indica a que

contactor pertenece.

Las bobinas de un contactor se identifican con las

letras A1 Y A2. En su parte inferior se indica a que cofactor

pertenece.

El contactor habitualmente se denomina con la letra K M

o C seguida de un número de orden.

8.6 CARACTERÍSTICAS DE

UTILIZACIÓN

Corriente de Servicio: Para desarrollar

este concepto debemos hacer las siguientes

definiciones:Corriente nominal térmica: Es la que

puede ser soportada por los contactos principales del

contactor durante 8 horas de ausencia de arcos de ruptura y

permaneciendo dentro de los límites fijados de

calentamiento.Corriente de servicio: Es la máxima

intensidad que puede controlar un contactor en las

condiciones de utilización exigidas por la carga.

Estas condiciones se hallan definidas por las normas.

La corriente térmica nominal es un valor

único y característico para cada contactor,

mientras que la corriente de servicio varía con la

utilización a la que se aplique él mismo; pues los

distintos tipos de trabajo dan lugar a diferentes

regímenes de calentamiento.

Clases de servicio: La clase de

servicio está relacionada con la vida útil del

contactor, generalmente expresada en miles o millones de

maniobras. Las normas correspondientes establecen las

siguientes clases de servicios:Servicio permanente: Conectando la

corriente de servicio sin interrupción por tiempo

indefinido servicio de 8 horas. Conectando la corriente de

servicio sin interrupción por un tiempo suficiente

para alcanzar el equilibrio

térmico, pero inferior a 8 horas. Al final de ese

periodo el contactor debe haber efectuado una

desconexión en carga.Servicio temporal: Conectando la corriente

de servicio sin interrupción por un tiempo suficiente

para alcanzar el equilibrio térmico, permaneciendo en

reposo un tiempo suficiente para enfriarse hasta la

temperatura ambiente. Las normas establecen servicios

temporales de 10, 30, 60 y 90 minutos.Servicio intermitente: Conectando y

desconectando la corriente de servicio cumpliendo ciclos de

trabajo, sin alcanzar el equilibrio térmico ni en la

conexión, ni en la desconexión. Las normas

establecen servicios intermitentes con cotas superiores de 6,

30, 150, 600 y 1200 maniobras por hora.Categorías de servicio de los

contactores: La categoría de servicio está

relacionada con el poder de

ruptura del contactor. Las normas han determinado 4

categorías de servicio para aplicaciones de corriente

alterna y 5 para aplicaciones en corriente continua, los

cuales representan las corrientes de más

utilización y difieren por los poderes de ruptura

exigidos.

Categorías para corriente alterna:

AC1: En funcionamiento normal,

conexión y desconexión al 100% de la corriente

nominal del aparato receptor. En funcionamiento ocasional,

conexión y desconexión al 150% de la corriente

nominal del aparato receptor.AC2: En funcionamiento normal,

conexión al 250% de la corriente nominal y

desconexión al 100% de la corriente nominal del

aparato receptor. En funcionamiento ocasional,

conexión y desconexión al 400% de la corriente

nominal del aparato receptor.AC3: En funcionamiento normal,

conexión al 600% de la corriente nominal y

desconexión al 100% de la corriente nominal del

aparato receptor. En funcionamiento ocasional,

conexión al 1000% de la corriente nominal del aparato

receptor si ésta es menor a 100 A o al 800% si esta es

mayor a 100 A. Desconexión al 800% de la corriente

nominal del aparato receptor, si ésta es menor a 100 A

o al 600% si es mayor a 100 A.AC4: En funcionamiento normal,

conexión y desconexión al 600% de la corriente

nominal del aparato receptor. En funcionamiento ocasional,

conexión al 1200% de la corriente nominal del aparato

receptor si ésta es menor a 100 A o al 100% si

ésta es mayor a 100 A. Desconexión al 1000% de

la corriente nominal del aparato receptor si ésta es

menor a 100 A o al 800% si es mayor a 100 A. En

función de la categoría de servicio, algunas

aplicaciones de los contactores son:AC1: Cargas puramente resistivas o

ligeramente inductivas, para calefacción

eléctrica, iluminación incandescente,

etc.AC2: Motores asíncronos de rotor

bobinado, para mezcladoras, centrífugas, entre

otros.AC3: Motores asincrónicos de rotor

en cortocircuito, para aparatos de aire acondicionado,

compresores, ventiladores, etc.AC4: Motores asincrónicos para

trabajo pesado (intermitente, frenado, contracorriente)

grúas, ascensores, etc.

Categorías para corriente

continúa:

DC1: En funcionamiento normal,

conexión y desconexión al 100% de la corriente

nominal del aparato receptor. En funcionamiento ocasional,

conexión y desconexión al 150% de la corriente

nominal del aparato receptor.DC2: En funcionamiento normal,

conexión y desconexión al 250% de la corriente

nominal (constante de tiempo hasta 2 mSeg) y

desconexión al 100% de la corriente nominal (constante

de tiempo hasta 7.5 mSeg) del aparato receptor. En

funcionamiento ocasional, conexión y

desconexión al 400% de la corriente nominal (constante

de tempo hasta 2.5 mSeg) del aparato receptor.DC4: En funcionamiento normal,

conexión al 250% de la corriente nominal (constante de

tiempo hasta 7.5 mSeg) y desconexión al 100% de la

corriente nominal (constante de tiempo hasta 10 mSeg) del

aparato receptor. En funcionamiento ocasional,

conexión y desconexión al 400% de la corriente

nominal (constante de tiempo hasta 15 mSeg) del aparato

receptor.DC5: En funcionamiento normal,

conexión y desconexión al 250% de la corriente

nominal (constante de tiempo hasta 7.5 mSeg) del aparato

receptor. En funcionamiento ocasional, conexión y

desconexión al 400% de la corriente nominal (constante

de tiempo hasta 15 mSeg) del aparato receptor.

La constante de tiempo citada resulta del cociente entre

la inductancia y la resistencia del circuito. Cabe anotar que en

CC generalmente se emplean contactores unipolares. En

función de la categoría de servicio, algunas

aplicaciones son:

DC1: Cargas puramente resistivas o

débilmente inductivas, para calefacción

eléctrica, etc.DC2: Motores derivación, con

desconexión a motor en rotación, nunca a motor

frenado.DC3: Motores derivación, con

desconexión a motor frenado, inversiones del sentido de giro,

etc.DC4: Motores serie, con desconexión

a motor en rotación, nunca a motor frenado.DC5: Motores serie, con desconexión

a motor frenado, inversiones del sentido de giro,

etc.

8.7 TENSIÓN DE SERVICIO

La tensión de servicio está relacionada

con las propiedades dieléctricas del contactor. Las normas

establecen que el funcionamiento normal de los contactores deben

establecerse, el funcionamiento normal de los contactores deben

conectar entre el 90 y 110 % de su tensión

nominal.

8.7.1 Elección de un contactor

electromagnético. Para seleccionar un contactor es

necesario conocer las siguientes características del

receptor:

La corriente de servicio (Ie) o en su defecto la

potencia del circuito.Los lapsos de trabajo, que determinan la clase de

servicio (permanente, intermitente, etc.)La naturaleza

de la carga, que determina la categoría de servicio

(AC1, AC3, etc.)La tensión nominal de

funcionamiento

Con estos valores se consultan las tablas provistas por

los fabricantes para elegir el contactor más apropiado.

Estas tablas dan los límites garantizados de

aplicación de cada uno de los modelos de contactores, para

cumplir con las normas correspondientes.

8.8 SISTEMAS DE PROTECCIÓN PARA MOTORES

ELÉCTRICOS

Los motores

eléctricos están determinados como los

más importantes y mayores accionadores en máquinas

y procesos industriales. En muchos casos, la causa de una parada

en la máquina o proceso obedece a deterioro progresivo o

instantáneo del motor por diferentes irregularidades o

fallas en el sistema eléctrico o en la carga que trabaja

el motor.

Una de la mayores fallas (en un 60%) se deben a causa

que producen un excesivo calor en los bobinados del motor, factor

que puede ser detectado fácilmente por algún

dispositivo de protección antes que se deteriore el

motor.

El incremento de la corriente en el motor, se determina

como corriente de sobrecarga (I o l). Algunas causas de

sobrecarga en un motor pueden ser:

Sobrecarga de la máquina accionada por el

motor.Caída de tensión en la red de

alimentación.Falta de una fase en caso de un motor

trifásico.Gran inercia en las partes móviles de un

motor.Arranques pesados en larga

duración.Muchas maniobras por unidad de tiempo.

Temperaturas ambientes elevadas.

Bloque del motor.

Motor no alineado en caso de motobombas.

8.9 DISPOSITIVOS DE PROTECCIÓN PARA LA

SOBRECARGA DE UN MOTOR

Existen diferentes dispositivos de protección

para la corriente de sobrecarga en un motor, desde dispositivos

mecánicos hasta equipos electrónicos de gran

precisión.

Relé térmico: Características

principalesSon dispositivos tripulares.

Se instalan directamente a las salidas (2, 4,6) del

contactor.Su disparo es diferido.

Existen relés térmicos compensados y

diferenciales.

Los relés térmicos bimetálicos

constituyen el sistema más simple y conocido de la

protección térmica por control indirecto, es decir

por calentamiento del motor a través de su

consumo.

Los bimetales están formados por la soldadura al

vacío de dos láminas de materiales de muy diferente

coeficiente de dilatación (generalmente invar. Y ferro

níquel). Al pasar la corriente eléctrica los

bimetales se calientan y se curvan, con un grado de curvatura que

depende del valor de la corriente y del tiempo.

En caso de sobrecarga, al cabo de un determinado tiempo

definido por su curva característica, los bimetales

accionan un mecanismo de disparo y provocan la apertura de un

contacto, a través del cual se alimenta la bobina del

contactor de maniobra. Este abre y desconecta el

motor.

En los relés térmicos diferenciales se

dispone de un sistema mecánico diferencial para la

protección contra fallos de fase. S i durante la marcha

del motor se interrumpe una fase, el bimetal de esta fase se

enfría y desplaza hacia la izquierda la regleta superior.

Con ello se consigue una carrera adicional en el extremo de la

palanca, de manera que con una menor deformación de los

otros dos bimetales se produce el disparo.

El efecto resultante es un desplazamiento de la curva de

disparo según la línea de trazos de la curva

característica, de forma que este produce con una

intensidad inferior a la nominal (generalmente a 0.85 de la

nominal).

Se trata, pues de una protección contra fallos de

fase muy relativa, ya que el tiempo de disparo depende de la

intensidad que esté consumiendo el motor. Si en el momento

de fallo de fase esta intensidad fuera inferior al valor ajustado

en el relé, éste no dispararía o lo

haría en un tiempo muy grande. En cualquier caso se trata

de un disparo lento, ya que incluso con la intensidad nominal

habría que esperar un tiempo de aproximadamente 100

segundos.

Por otra parte los relés térmicos tienen

una curva de disparo fija y está prevista para motores con

arranque normal, es decir, con tiempos de arranque del orden de 5

a 10 segundos. (p.e. en centrifugadoras, molinos, grandes

ventiladores, etc.), que tienen un mayor tiempo de arranque, la

curva de disparo resulta demasiado rápida y el relé

térmico dispararía durante el arranque. Para evitar

esto hay que recurrir a algún procedimiento especial como

cuentear el térmico durante el arranque o alimentarlo a

través de transformadores

saturables. Esto además de encarecer considerablemente el

arrancador, supone emplear procedimientos sin fundamento

físico porque en realidad lo que se hace es engañar

a la protección.

Así pues, el sistema de protección para

relés térmicos bimetálicos es generalmente

utilizado por ser, con mucho, el más simple y

económico, pero no por ello se deben dejar de considerar

sus limitaciones, entre las cuales podemos destacar las

siguientes:

Curva de disparo fija, no apta para arranques

difícilesAjuste impreciso de la intensidad del

motorAjuste impreciso de la intensidad del

motorProtección lenta o nula contra fallos de

fase, dependiendo de la carga del motor.Ninguna señalización selectiva de la

causa de disparo.Imposibilidad de autocontrolar la curva de

disparo.

Tabla 9. Regulación de relés

térmicos de protección para motores

trifásicos

Continuación Tabla 9. Regulación de

relés térmicos de protección para motores

trifásicos

Fuente: Manual electrotécnico Telesquemario

Telemecanique

Recomendaciones

Para la instalación y montaje de los equipos

electroneumática del sistema de generación y

transporte de aire comprimido para el laboratorio de

electroneumática de la Universidad

Antonio Nariño sede Bucaramanga, y garantizar un optimo

funcionamiento se recomienda ajustarse a los parámetros y

cálculos establecidos en este estudio y ajustarse a las

recomendaciones dadas por los fabricantes de equipos, a la tabla

10, se resumen los diferentes cálculos realizados para el

montaje del sistema.

Tabla 10. Resumen de datos de cálculo y

diseño.

ESPECIFICACIONES | REFRENCIA DE | |

Consumidores | 22 cilindros neumáticos Doble | |

aida de Presion (?p) | 0.5 bar | |

Velocida del Aire(V) | 8 m/seg. | |

Presion (P) | 6-7 bar (87-101 PSIG) | |

Caudal (Q) | 37.29 CFM | |

Diametro (ø | 1 ½" SCH 40 SC | |

Longitud Tubería | 9.2 m | |

Capacidad Deposito aire | 1.57 m³ | |

Tipo Compresor | Tornillo | |

Unidad de Mantenimiento | R18 | |

Motor compresor | 10 HP. | |

Tensión | 220 Volt. | |

Corriente | 28 Amp. | |

Contactor | Ref. LC1D32 Cat. AC3 de 32 amp. | |

Relé Térmico | Ref. LRD35 de 30 a 38 amp. | |

Relé | Interruptor Magnético | |

Calibre conductor | 10 AWG | |

Fuente: Los autores

Conclusiones

Es indispensable basado en estos cálculos y

diseños, el montaje del sistema de producción y

transporte de aire comprimido para el laboratorio de

neumática, garantizando de esta manera las

prácticas en los laboratorios y con esto el desarrollo

integral de los estudiantes.

Como en la mayoría de instituciones

de educación

superior, es necesario contar con un sistema centralizado de

aire comprimido como parte integral para el buen desarrollo de

las actividades de los laboratorios.

Es en la universidad donde se fijan los

estándares que serán aplicados en el futuro en la

industria, siempre y cuando se cuente con las instalaciones

acordes a la tecnología actual, es

aquí donde el profesional se vuelve más

competitivo.

Un diseño adecuado y una ejecución

correcta de las instalaciones, garantizan que no existirán

problemas que alteren las magnitudes físicas del aire

comprimido. Este libro permite

definir una red de

aire comprimido ajustada a las necesidades del laboratorio de

electroneumática de la Universidad Antonio Nariño,

y en la cual también se contempla ampliaciones

futuras.

Bibliografía

CARDONA BARRIENTO, Marcela. Aire Comprimido

Comentario basado en experiencias realizadas durante la

asignatura del laboratorio de electroneumática por los

estudiantes de Ingeniería

Electromecánica.

Condensed Air Power Data, INGERSOLL-RAND, AIR

COMPRESSORS. U.S.A 1988 P 127.

DORANTES González Jorge, MANZANO Moisés

herrera, SANDOVAL Benítez Guillermo, VÁSQUEZ

López Virgilio. Automatización y Control,

Prácticas de Laboratorio, México:

McGraw-Hill, 2004. 268 p.

Ecopetrol, folleto ilustrativo de automatización

industrial planta de polipropileno, Refinería Ecopetrol.

2004

GUILLÉN SALVADOR, Antonio. Introducción a

la Neumática, Barcelona: Marcombo, 1999. 156 p.

Holcim, Cementos Boyacá, documento interno sobre

mantenimiento predictivo, mantenimiento de clase mundial.

2001.

Laboratorio del SENA Girón, Santander. El Sena

más cerca de la industria, edición

interna, 1998, p. 124

Según Trabajo presentado por el estudiante

Raúl Ramírez C,

Para la asignatura Electroneumática semestre II

2007.

SHIGLEY, Joseph Edward. MISCHKE, Charles R.

Diseño en Ingeniería Mecánica, 5 Ed. México:

McGraw-Hill, 1990. p. 869

Raúl Ramírez

Carreño

2008

[1] GUILLÉN SALVADOR, Antonio.

Introducción a la Neumática, Barcelona: Marcombo.

p. 7.

[2] Ibíd., p. 11.

[3] GUILLÉN SALVADOR, Op. Cit., p.

17.

[4] GUILLÉN SALVADOR, Antonio.

Introducción a la Neumática, Barcelona: Marcombo.

p. 22.

[5] Ibíd., p. 23.

[6] GUILLÉN SALVADOR, Op. Cit., p.

27.

[7] DORANTES González Jorge, MANZANO

Moisés herrera, SANDOVAL Benítez Guillermo,

VÁSQUEZ López Virgilio. Automatización y

Control, Prácticas de Laboratorio, México:

McGraw-Hill, 2004. 268 p.

[8] Según Trabajo presentado por el

estudiante Raúl Ramírez C, Para la asignatura

Electroneumática semestre II 2007.

[9] Comentario basado en experiencias

realizadas durante la asignatura del laboratorio de

electroneumática por los estudiantes de

Ingeniería Electromecánica.

[10] SHIGLEY, Joseph Edward. MISCHKE, Charles

R. Diseño en Ingeniería Mecánica. 5 Ed. México:

McGraw-Hill, 1990. p. 869

[11] CARDONA BARRIENTOS, Marcela. Aire

Comprimido.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |