El Kerosene

SUMARIO

En

un mundo

en donde el hombre se caracteriza por su afán de mejorar cada día su calidad

de vida, Venezuela se ha distinguido por proporcionar en gran cantidad

a este quizá hasta ahora la más importante materia de múltiples usos

para la humanidad: ese líquido

viscoso oscuro mezcla de compuestos orgánicos llamado petróleo.

Si bien es cierto que se han hecho grandes investigaciones a fin de crear

nuevas fuentes de energía, y ya se han encontrado algunas como la energía eléctrica

y el aprovechamiento de la luz solar, aún el petróleo sigue sorprendiendo por

la gran cantidad de productos que de él se pueden obtener.

Uno de ellos, de hecho de los más básicos, es el kerosene, producto

directo de la destilación del petróleo, el cual en los inicios ocupó un gran

papel tanto en la iluminación de casas como para algunos motores de

maquinarias. En la actualidad

su uso se limita a zonas rurales, algunas

industrias, y algunos usos personales como disolvente, etc., lo cual ha obligado

disminuir su producción en plantas y ha estandarizado su comercialización,

venta y precios.

INTRODUCCIÓN

El petróleo, durante muchisimos años, ha significado una inagotable

fuente de energía y de materia para el hombre y, por décadas, se ha dedicado

al estudio profundo y exhaustivo del mismo a fin de ampliar sus conocimientos en

cuanto a usos y beneficios se

refiere

Hasta el año 1885, aproximadamente, el principal producto de la refinación

del petróleo era el kerosene o petróleo de lámpara; pero los aceites

lubricantes minerales empezaron pronto a llamar la atención, y hacia el año

1900 los lubricantes de Pennsylvania desplazaron a los aceites vegetales y

animales.

Más adelante, con el

“descubrimiento” de nuevos productos derivados del petróleo y con la creación

de la Industria Petroquímica, el hombre se percató de los miles de usos que

podía darle a este hidrocarburo, así que, al mismo tiempo que se creaban

nuevas máquinas, se encontraba algún producto del petróleo para usarse

conjuntamente con ellas. Es así como vino la creación de los motores, que más tarde

trajo consigo el uso de la gasolina, gas-oil, y más actualmente el gas natural

y la gasolina sin plomo. Estos

productos, unidos a la canalización de la electricidad han desplazado al

kerosene hasta el punto en que su

uso es casi totalmente particular,

y para fines muy específicos.

En la presente monografía lo que se busca es crear una visión de la Industria

del Kerosene en Venezuela,

basándose en los siguientes puntos que se presentan a continuación:

-

En

la parte 4, se describen las características y usos del kerosene.

-

La

parte 5, se centra en la disponibilidad de materia prima (petróleo) en

Venezuela y su precio en la actualidad.

-

Las

partes 6 y 7 se basan en la escogencia de una planta situada en territorio

venezolano, su capacidad y que procesos se realizan en ella para producir

kerosene, para luego escoger uno en el cual se profundiza.

Por último se extraen conclusiones y dan recomendaciones producto de

la investigación realizada y los datos obtenidos.

ANTECEDENTES

El petróleo se conoce desde tiempos inmemoriales, pero no se obtenía

provecho de él. Fue entonces en el siglo XIX cuando comenzó a

usarse para el alumbrado de las casas.

El petróleo crudo, esto es, tal como sale del pozo, se destilaba en un

alambique y se obtenía así un líquido amarillento llamado kerosene

el cual ardía suavemente y casi sin humo

en las lámparas o quinqués que se empleaban para iluminar las casas, en

una época en que aún no habían bombillos eléctricos.

(Garay, 1982)

En Venezuela, los que se

conocen como los “primeros pobladores”, los indígenas,

usaban el petróleo como medicina y como una especie de recubrimiento

para sus canoas. Más tarde, en la

época de la colonización, los españoles lo recogían

en pequeñas cantidades con fines medicinales, más que todo porque ese líquido

oleaginoso les llamaba mucho la atención. Para más tarde, en 1783 y por decreto del rey de España

Carlos III ser pronunciado propiedad de la Corona no solo en territorio

venezolano sino que también se extendía a territorio mexicano, donde abundaban

las minas de petróleo.

Una vez lograda la Independencia Venezolana, hacia el siglo XIX,

se comenzaron a otorgar concesiones para la explotación de yacimientos;

ya se conocía entonces el uso del petróleo para dos fines: producir asfalto y

kerosene. El kerosene se extraía por técnicas rudimentarias de destilación y

se vendía para el alumbrado, mientras que el asfalto se empleaba para

pavimentar calles. Más

tarde, y con el nacimiento del

motor de explosión, el hombre se percató de otros usos del petróleo, que se

extienden hasta las investigaciones actuales que han demostrado que éste es en

realidad una fuente inagotable de energía para la humanidad.

Luego de una reestructuración total en el país en cuanto a concesiones,

contratos, servicios y tecnología se refiere, y tras un “agitado”

movimiento del precio y la producción del petróleo tanto a escala mundial como

venezolana en los años 50´s, en

1960 se crea el organismo encargado de la unificación petrolera de los países,

la OPEP. Seguidamente se forma la

Corporación Venezolana de Petróleo (CVP), más tarde, el 21 de agosto de 1975

finalmente aprueba el Congreso de la República la “Ley

que reserva al Estado la Industria y el Comercio de los Hidrocarburos”,

la ley de nacionalización de la actividad petrolera en el país.

Esto trajo como consecuencia, la formación de nuevas empresas petroleras

y una situación de “independencia nacional”, la cual rápidamente se vio

opacada por el hecho de que la tecnología y los conocimientos en materia de

petróleo provenían del extranjero. Es

entonces cuando comienza la Investigación Científica en Venezuela a través de

la formación del Instituto Tecnológico Venezolano del Petróleo (INTEVEP) y el

IVIC.

Paralelo a esto, la producción comercial de aceite de esquisto,

principalmente para obtener aceite iluminante (kerosene), precedió a la

industria petrolera en diez o quince años.

La producción industrial de petróleo y su refinación empezaron cuando

se dispuso del producto en cantidad, lo cual sucedió al comenzar las

perforaciones.

Hasta que la industria del automóvil hubo adquirido importancia, el

producto más relevante derivado del petróleo fue el kerosene; pero en 1912 la

creciente demanda de un combustible apropiado para motores condujo a la invención

del craqueo (rotura térmica, pirólisis, descomposición pirogénica).

El primer procedimiento que se explotó con éxito fue el de Burton

(1912). La seguridad,

principalmente después de 1920, y otras consideraciones condujeron a descartar

el tipo Burton de destilación y a la instalación de procedimientos continuos

de craqueo con calentamiento a alta presión, serpentinas para el craqueo y una

"cámara de reacción" o un tambor separador.

Esos procedimientos eran menos peligrosos debido al uso de serpentinas de

caldeo en lugar del caldeo directo de una gran masa de petróleo, como en el

procedimiento Burton. A medida que

se fue comprendiendo mejor la operación del craqueo, la función del tambor fue

convirtiéndose más y más en la de un separador para la eliminación del

residuo alquitranoso, y las presiones de trabajo en el serpentín del craqueo

fueron de 17-53 Kg/cm2, mientras que en las lentas y peligrosas

destiladeras de Burton la presión era aproximadamente 5 Kg/cm2.

(Enciclopedia de Tecnología Química, 1962)

La

destilación en masa en destiladeras cilíndricas sin columnas fraccionadoras

era el método general de destilación hasta 1920 cuando durante la primera

Guerra Mundial empezó a emplearse en California la destiladera de tubos.

Trabajando continuamente, en unión de torres de fraccionamiento, este fue el método

común de destilación del petróleo bruto.

Actualmente

se emplean otros métodos para la destilación y refinación del petróleo.

El kerosene se ha convertido en un producto secundario aún cuando este

hidrocarburo tiene múltiples usos tanto industriales como domésticos. Su utilización indiscriminada y su disposición sobre el

ambiente lo convierte en un contaminante potencial.

OBJETIVOS

Y ALCANCES

OBJETIVO GENERAL

De acuerdo a lo planteado anteriormente, el objetivo general de esta

monografía es estudiar la producción de Kerosene en la Industria Venezolana,

realizando un breve pero conciso estudio de mercado de la situación y tocando

algunos aspectos teóricos importantes.

OBJETIVOS

ESPECÍFICOS

Para concretar el objetivo general planteado es necesario plantear

algunos objetivos específicos:

-

Observar

el comportamiento de la Industria Venezolana del Kerosene a través de un

estudio de mercado centrado en un análisis de precios y de comercialización.

-

Ubicar

al lector en la geografía venezolana, escogiendo específicamente una planta

productora de kerosene estudiando su capacidad de producción.

-

Realizar

un análisis de precios de la materia prima y su disponibilidad.

-

Nombrar

las distintas alternativas de producción de kerosene escogiendo una específicamente

que se desarrollará a lo largo de la monografía.

DESCRIPCIÓN

Y USOS DEL PRODUCTO

El

kerosene es una fracción refinada del petróleo crudo utilizada normalmente

para alumbrar, calentar, cocinar, así como

combustible para motores diesel, tractores, cohetes, mecheros y como base para

insecticidas. Por mucho

tiempo fue empleado para el alumbrado de las casas y largamente conocido como

combustible para lámparas. Es de

color amarillento y es catalogado como un aceite ligero.

Este derivado del petróleo es recuperado del petróleo crudo por

destilación. Su porcentaje de

pureza varía de crudo en crudo. Su

consumo ha disminuido gracias a la formación de urbanizaciones, electrificación,

y al gran número de substitutos como el LPG, la energía solar, y algunas

convencionales y no tan convencionales fuentes de energía.

El consumo de kerosene, comparado con otras fracciones del petróleo es

menor en países desarrollados que en países subdesarrollados o en vías de

desarrollo.

Debido a que es muy frecuente el uso del mismo como desinfectante y repelente de

insectos su disposición sobre el suelo es práctica normal en los medios

rurales

De acuerdo a la

composición del crudo y al proceso al que el mismo se someta, el kerosene

obtenido contendrá algunas impurezas que a su vez deben ser tratadas a fin de

mejorar su calidad y utilidad. Por

ejemplo, la mayoría de los crudos de la India contienen un alto contenido de

aromáticos, mientras que los del Medio-Este y la mayor parte de los Estados

Unidos son bajos en ellos y, más

específicamente los crudos venezolanos se caracterizan por su alto contenido de

azufre y goma.

Este producto también se usa como agente limpiador, en la cura del

tabaco, secamiento de granos y pasto para forraje y como materia prima en muchos

procesos industriales.

PROPIEDADES:

De manera general, el kerosene es un hidrocarburo derivado del petróleo

que es un líquido oleaginoso inflamable, cuyo color varía de incoloro a negro

y consiste en una mezcla compleja de cientos de compuestos diferentes, la mayoría

de estos son los hidrocarburos compuestos que contienen átomos de carbono e

hidrógeno, formando moléculas de hasta 50 átomos de carbono las cuales

presentan pequeñas cantidades de azufre, nitrógeno, oxígeno y metales

pesados, los cuales no se encuentran en estado libre sino formando parte de las

moléculas de los hidrocarburos.

La masa molecular del kerosene es de aproximadamente 170 g/mol.

La composición aproximada que

presenta el mismo se mueve en el rango de C12-C16,

hirviendo normalmente entre los 150°C y los 235-315°C.

Sus propiedades difieren según la zona substancialmente en composición,

sulfuro, cicloparafinas, y contenido aromático. Por ejemplo, el kerosene utilizado para la iluminación es un

destilado inmediato de crudos parafinados o mezclados y destilados tratados con

solventes de los crudos aromáticos. Para

utilizar en lámparas, un combustible altamente parafinado es deseado ya que los

aromáticos y la nafta dan un efecto humeante al arder.

Para esquivar la contaminación atmosférica, el contenido de azufre debe

ser bajo.

La composición medida del kerosene que haya de utilizarse como aceite

combustible es la siguiente:

a.-

Carbono: 84%, y

b.-

Hidrógeno: 16%,

La proporción de azufre no debe exceder de 0,125% (por especificación

del gobierno Estadounidense). Su potencia calorífica varía de 11.000 a 11.700

Kcal7Kg. Algunas otras

especificaciones del gobierno americano convienen que:

a.-

El punto final de destilación sea de 529°C como máximo, y

b.-

El un punto de inflamación de 46,1°C como mínimo.

Este último es para reducir el riesgo de explosión.

Algunas características más generales físicas y químicas del kerosene

son las siguientes:

a.-

Presenta un olor característico,

b.-

Insoluble en agua,

c.-

Densidad: 0,80 g/cm3,

d.-

Ph: no existe información,

e.-

Densidad de vapor: 4,5 g/cm3,

f.-

Presión de vapor: 0,5mm de Hg a 20°C,

y

g.-

Punto de Congelación: -18°C

Materias

Primas e Insumos

REQUERIMIENTOS

DE MATERIAS PRIMAS

Para esto se dividirá la producción de kerosene en dos etapas:

-

Una

primera etapa donde se obtiene el kerosene por destilación,

y

-

Una

segunda etapa donde se purifica el mismo de acuerdo a

las necesidades del consumidor y a la composición de este.

Para la primera etapa la materia prima requerida es el crudo directamente

extraído el pozo petrolero, el cual se trabaja luego con los fines antes

mencionados. Debido a las estrategias diseñadas

en PDVSA, se utiliza una gran

proporción de crudo pesado y extra pesado el cual puede ser procesado económicamente,

además de ser este el que más abunda en territorio venezolano.

Para la segunda etapa, ya dependiendo de las impurezas del crudo y del

procedimiento que se vaya a utilizar para removerlas, varían los productos a

emplear.

En los anexos 2 y 3 se observa un resumen de los productos de petróleo,

su composición, propiedades y usos.

DISPONIBILIDAD

DE MATERIAS PRIMAS

La

materia prima a utilizar para producir

el kerosene es de fácil adquisición ya que la misma empresa se encarga de

explorar los pozos, extraer el petróleo de los mismos y posee sus propias

estrategias de transporte.

Las materias primas para la purificación

del kerosene varían de acuerdo al proceso, y

forman parte de otro tipo de industria que se encarga de la producción y

distribución de productos químicos con fines industriales.

Por ende, obtener los mismos no es tan sencillo como el petróleo, pero

tampoco representa mayor complicación gracias a convenios, acuerdos, etc.

PRECIOS

DE LAS MATERIAS PRIMAS

Durante las últimas semanas el precio del barril de petróleo ha venido

experimentando un alza luego de haber alcanzado su valor más bajo alrededor de

los ocho dólares el año pasado. La

cotización para la semana en curso es la siguiente:

“El

precio del petróleo venezolano aumentó 1,54$ esta

semana, para ubicarse en 27,73$ el barril. El crudo nacional, que cerro en 26,19$ el barril la semana

pasada, elevó su valor promedio anual a 24,67$ el barril, con un alza de 8,60$

con respecto al promedio alcanzado por la cesta de exportación en 1999.

Aunque el ministerio de Energía y Minas no menciono las posibles causas

del incremento en lo precios de la cesta, algunos análisis coinciden en que

puede obedecer a las expectativas en torno a la reunión que sostendrán el 27

de marzo lo miembros de la OPEP, para debatirse si se aumentará la producción.”

(Periódico el Nacional, cuerpo E, 05/03/2000)

Tamaño

y Localización de la Planta

CAPACIDAD

DE LA PLANTA

La planta elegida tiene una capacidad instalada de refinación de 195 mil

barriles de petróleo diarios, de los cuales

PDVSA solo tiene una participación de 100 mil barriles diarios.

De esta cantidad, solo un pequeño porcentaje se destina a la producción

de kerosén para comercializar, la cual ha venido bajando desde el año 1964

aproximadamente.

En la actualidad entre un 0,8-1.0%

de los crudos es destinado a la producción de kerosene, ya que su demanda ha

disminuido notablemente como se ha mencionado anteriormente, lo cual representa

un uso de aproximadamente 1000 barriles diarios.

|

|

LOCALIZACIÓN

DE LA PLANTA

La planta elegida en cuestión pertenece a Petróleos de Venezuela

(PDVSA), y se encuentra ubicada en el estado Anzoátegui bajo el nombre de

Refinería Pto. La Cruz. La mayoría

de los productos que salen de ella llevan la marca PDV, que fue establecida por

PDVSA hace aproximadamente dos años.

|

Ingeniería

del Proyecto

ALTERNATIVAS

DE PRODUCCIÓN

Cada petróleo crudo se trata en las refinerías según la demanda de

productos que exista y según las características que este presente.

No existen dos petróleos crudos que sean exactamente iguales, razón por

la cual cada crudo tiene que evaluarse por sus propiedades características

antes de ser tratado en la refinería. No

obstante, con el transcurso de los años se han logrado clasificar los petróleos

crudos en tres grupos; inicialmente se agruparon según la base alcánica, nafténica

o intermedia de éste, método todavía útil para indicar las propiedades

generales de un crudo y su método de tratamiento probable. Actualmente se clasifican en ligeros, medianos, pesados y

extrapesados gracias a la utilización de los grados A.P.I., que simplemente lo

que hacen es representar la densidad del crudo.

El principal y más utilizado método de separación en la refinería es

la destilación fraccionada. Los

aparatos fraccionadores de laboratorio son de varios diseños: la columna de

punto de ebullición real, la columna Hempel, la columna de banda giratoria,

etc. Estos aparatos difieren

solamente por el método empleado para obtener el fraccionamiento y no por el

principio de evaluación.

El procedimiento en sí es el siguiente:

se pone en

una caldera

la carga

de petróleo

crudo, 2000 – 19000ml, y a

medida que se va aplicando el calor los vapores son rectificados, llevados a un

condensador y recogidos en fracciones separadas suficientemente grandes para la

determinación del grado A.P.I., la viscosidad, el color y el índice de

refracción. Un registro de la

temperatura en la parte superior de la columna en función del porcentaje

recuperado es la "curva de destilación" o la curva vapor-temperatura

del petróleo crudo.

Cuando el petróleo crudo de la caldera alcanza una temperatura 343 – 360°C,

empieza a ser apreciable la descomposición y esto pone un límite superior bien

definido a la temperatura que puede usarse en una destilación del laboratorio.

El procedimiento usual es aplicar vacío al equipo cuando se alcanza una

temperatura de aproximadamente 316°C. Luego se continúa la destilación a

presión reducida y a temperatura reducida en proporción.

Las temperaturas de la destilación con vacío se convierten después en

sus temperaturas equivalentes a la presión atmosférica y los resultados de las

dos destilaciones se transportan en forma de una sola curva.

Las fracciones pueden mezclarse también en proporciones adecuadas para

duplicar productos que pudieran hacerse en la planta. Igualmente, las curvas de

propiedades pueden usarse para predecir las propiedades y los numerosos grupos

de rendimiento de productos que podrían obtenerse en la misma.

En la refinería se realiza la mayor parte de la vaporización en

serpentines continuos calientes por el procedimiento conocido como vaporización

relámpago o instantánea. En esta operación el líquido y el vapor se mantienen en íntimo

contacto hasta que se alcanza la temperatura final, y entonces se deja que se

separen. Los materiales de punto de

ebullición bajo actúan como agentes portadores o reductores de la presión

parcial para los extremos densos. Esto

da como resultado un fraccionamiento defectuoso, pero permite vaporizar los

materiales de punto de ebullición más alto sin necesidad de usar vacío o

cantidades excesivas de vapor. El

equipo de laboratorio para determinar la curva de vaporización instantánea

suele ser una cámara de vaporización continua en pequeña escala, en la cual

se introduce el petróleo crudo a una temperatura fija y se mide la cantidad de

vapor y de líquido producido. La

vaporización instantánea de equilibrio se relaciona también con las

temperaturas en los platos superiores, del fondo y de extracción lateral de los

fraccionadores de extracción múltiple. A

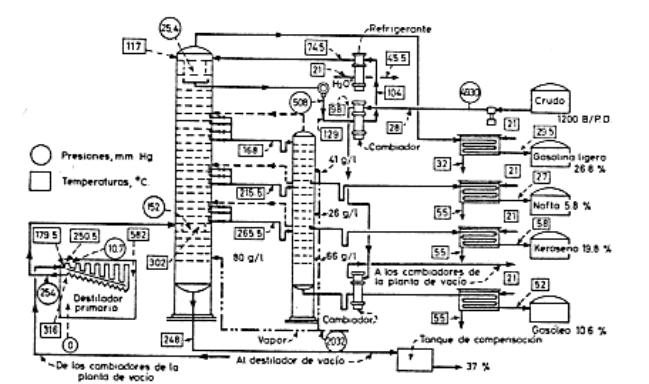

continuación se presenta un diagrama de flujo de destilación atmosférica:

Luego de la obtención del kerosene por el método descrito anteriormente

de manera muy general, se procede a eliminar las impurezas del mismo a través

de distintos métodos:

Removiendo

Aromáticos

Este procedimiento puede ser consumado por la extracción de SO2

convencional de un proceso.

El proceso Edeleanu

está basado en la alta solubilidad que el SO2 líquido presenta para

hidrocarburos aromáticos en comparación con su solubilidad en cuanto a

parafinas y nafta se refiere. El

kerosene que se alimenta es secado inicialmente y enfriado y se pone en contacto

con una solución refinada antes de pasar al extractor y a un sistema de

regeneración en el cual el SO2 hierve.

La solución extraída de la columna inferior pasa al segundo sistema de

regeneración. El SO2

recuperado se lleva al tope del extractor.

En este proceso el rango de contenido de hidrocarburos nafténicos y

parafínicos en el kerosene es reducido y se produce un extracto rico en aromáticos.

El diagrama de flujo del esquema se presenta a continuación:

|

Al

removerse los aromáticos, la composición es la siguiente:

|

Hidrotratamiento del

kerosene

La corriente de alimentación

de kerosene es bombeada hasta que alcanza la presión del reactor y el mezclada

con hidrógeno y gas reciclado. Esta

mezcla es calentada hasta alcanzar la temperatura final de reacción

y se lleva al reactor de hidrotratamiento donde se llevan a cabo

reacciones catalíticas. Luego

de tratarse con agua, de ser enfriado, de

separarse sus fases de vapor y agua, la corriente de kerosene hidrotratado es

precalentada y se le remueven hidrocarburos ligeros generados por las reacciones

del hidrotratamiento. Se

condensa y se y enfría antes de embotellarse.

SELECCIÓN

DEL PROCESO

El

diagrama de flujo que se observa corresponde al procesamiento de crudos para la

formación de kerosene. Igualmente en los anexos 1 y 2 respectivamente hay

diagramas más explícitos de producción de aceites ligeros y más generales

referidos a los productos obtenidos del procesamiento del petróleo y el gas

natural. El proceso es el

siguiente:

La primera operación es el

descabezamiento o destilación primaria del petróleo crudo.

En algunas refinerías se realiza sólo esta primera operación, pero por

sí sola no suele ser una operación económica.

Este fraccionamiento del crudo puede realizarse en una sola columna con

varias extracciones o en una serie de torres de fraccionamiento, cada una de las

cuales elabora productos sucesivamente más densos.

En algunas plantas muy antiguas, la operación se hace en una serie de

destiladeras de casco. El descabezamiento se realiza en un solo fraccionador de

extracción múltiple para la separación de la gasolina ligera, la nafta, el

kerosene, el gasóleo y el crudo residual.

Se ha representado una parte del sistema cambiador para el calentamiento

previo del crudo, pero la última fase del calentamiento previo se lleva a cabo

en una planta de vacío adyacente. Para

calentar el petróleo crudo hasta 316°C, se utiliza una destiladera tubular

después del cambio de calor. Esta

temperatura es suficiente para vaporizar el gasóIeo y las fracciones más

ligeras de los petróleos crudos típicos con base intermedia.

El residuo de petróleo crudo reducido que sale del fondo de la torre se

carga en una destiladera de vacío o en el serpentín de una unidad de craqueo

suave para romper la viscosidad. En

las torres de las plantas de destilación primaria suele haber de tres a seis

platos de burbujeo entre cortes adyacentes de la corriente lateral.

En esta planta particular, se extrae calor en la parte superior retirando

reflujo en el plato más alto, el cual se hace circular a través de cambiadores

y enfriadores y se devuelve a la torre en forma de reflujo frío.

Un condensador con circulación de agua, enfría y condensa el vapor que

sale por la parte superior, para enfriar los productos de las corrientes

laterales se usan cambiadores de calor o refrigerantes de agua.

|

Cada uno de los productos laterales es separado con vapor de agua.

Las torres de separación están dispuestas una encima de otra, como se indica a continuación:

En

todas las torres de separación, salvo las más pequeñas, se usan platos de

burbujeo. El despojo con vapor de

agua de los productos que se retiran por los costados es vitalmente necesario en

un fraccionador de este tipo. Los

platos entre los cortes rectifican eficazmente o separan las sustancias de alto

punto de ebullición, pero los más volátiles que están pasando por el plato

se disuelven siempre en cierta proporción en el producto líquido.

Por consiguiente, es necesario usar la separación con vapor de agua para

controlar el punto de relámpago de los productos de la corriente lateral.

En el funcionamiento preciso se aplica calor en un rehervidor en el fondo

del fraccionador. Esto contribuye a separar las sustancias de punto de ebullición

bajo del producto del fondo. Sin

embargo, en los fraccionadores de petróleo crudo y en la mayoría de las torres que tratan aceites pesados, la separación

en el fondo con vapor de agua suele ser suficiente. Por lo tanto, el producto del fondo procedente de una torre

de este tipo es elaborado por un solo flash

de equilibrio en el plato vaporizador y es despojado por el vapor de agua a

medida que fluye hasta el fondo.

El diagrama presentado anteriormente es uno de los muchos dispositivos

posibles por los cuales pueden

usarse varias torres para realizar el descabezamiento.

Para eliminar los extremos ligeros de los

productos del fondo puede hacerse el despojo con vapor de agua o la

ebullición. Este sistema

proporciona un control mejor de la composición del producto, pero exige mas

bombas, mas tuberías, mas instrumentos, etc. Una torre de flash previo

es común en la destilación con una sola

torre o con varias torres, especialmente si el crudo contiene grandes cantidades

de gases disueltos.

Luego de finalmente

obtenerse la primera corriente de kerosene de la destilación, la misma contiene

impurezas que tienen que eliminarse para obtener un producto terminado para el

mercado. Estas impurezas pueden

proceder del petróleo crudo o haberse producido durante su tratamiento.

Algunos

de los fines perseguidos con el tratamiento de los aceites ligeros son:

1)

eliminar ciertos compuestos de azufre;

2)

reducir el contenido del mismo;

3)

mejorar el color;

4)

quitar la goma o evitar su formación, y

5)

mejorar el olor, la corrosividad y la estabilidad a la luz.

Desulfuración.

Esta operación se llama también destufación o endulzamiento, acompañada

de la eliminación de la tendencia a producir corrosión.

Por consiguiente, endulzar o desulfurar quiere decir eliminar los

mercaptanes, el ácido sulfhídrico y el azufre libre disuelto.

Estas sustancias suelen estar presentes en cantidades tan pequeñas que su eliminación de los materiales con un contenido de azufre

elevado no reduce mucho el contenido total de azufre.

Las

gasolinas, las naftas, los disolventes, los combustibles para tractores, el

kerosene y los destilados tienen que ser "dulces" al someterlos al

ensayo de endulzamiento doctor, pero el kerosene y los materiales de punto de ebullición elevado quizá no necesiten ser endulzados

porque el ácido sulfhídrico y los mercaptanes de peso molecular más bajo son

separados de esos materiales en un grado apreciable durante la destilación.

El lavado con sosa cáustica suele

ser suficiente para los pocos materiales de punto de ebullición elevado que tienen que endulzarse.

El

color del kerosene tiene probablemente más importancia que el color de la

gasolina, ya que no usa ningún colorante, y el color es una prueba directa de

estabilidad o de la ausencia de

materiales del craqueo. Tanto el

azufre como compuestos que den color al kerosene pueden hacer que éste tenga

malas cualidades para la combustión o que forme humo. El tratamiento con ácido sulfúrico, seguido por lavado con

sosa cáustica, después con agua y finalmente por filtración a través de la

tierra de batán, es posible que sea necesario para tratar algunos kerosenes difíciles.

Los recientes procedimientos de extracción con disolventes

(principalmente con furfural o anhídrido sulfuroso), que se aplican al

kerosene, ayudan muchísimo a obtener un color satisfactorio.

Trabajo

enviado por:

Jealemy Galindo

jealemy[arroba]net-uno.net