- Los

aserraderos - Tipos de

aserraderos - Eficiencia del proceso de

aserrado - Análisis de diferentes

factores que inciden sobre el rendimiento volumétrico de

madera aserrada - Utilización de la

investigación de operaciones en la planificación

operativa del proceso de aserrado - Construcción del modelo

económico matemático - Implementación de los

modelos económico matemáticos - Control de la calidad de la

madera aserrada. - Bibliografía

La forma más simple de industrializar la madera a

partir de la troza, es su aserrado mediante gran variedad de

máquinas y herramientas

que pueden ser desde manual hasta los

aserrios sumamente automatizados, capaces de producir 250

m3 de madera aserrada en sección de trabajo.

La posible evaluación

de las industrias del

aserrio esta sujeta a la interacción de un sin número de

variables, a

las que se agregan constantemente nuevos factores que pueden

modificar considerablemente las operaciones

iniciales.

El desarrollo de

este sector esta influenciado directamente por la materia prima,

por la evaluación de la demanda de los

productos y de

la disposición de absorber cambios técnicos,

además influirán de manera determinante los efectos

del hombre sobre

el medio ambiente.

Se pueden citar una serie de fenómenos que

están influyendo sobre los elementos antes mencionados ,

entre los que se destacan:

- Una disponibilidad mundial decreciente de madera de

buena calidad y

fácil accesibilidad, por lo que cada vez resulta

más difícil obtener la materia

prima necesaria. - Un afán en el mundo de conseguir:

- Una mayor productividad

y bajos costos - Una flexibilidad que permita la producción económica de serie

cortas - Un valor

añadido en la fuente misma de la materia prima, con la

finalidad de crear empleo en

aquellos países en los que hay grandes recursos

madereros. y es necesario mantener a una población numerosa.

Egas (1998) expresa que estas tendencias tienen

consecuencias importantes sobre la industria del

aserrado actual, por lo que a nivel mundial se han implementado

diferentes tecnologías que permiten mejorar los indicadores de

la eficiencia en los

aserraderos, desde las basadas en la aplicación de

prácticas de aserrado, apoyándose fundamentalmente

en la pericia y habilidad del personal

técnico del aserradero y en las características de

la materia prima, hasta las que parten de programas de

optimización que son capaces de analizar diferentes

variables y tomar decisiones de aserrado en un corto intervalo de

tiempo.

Por lo tanto, el presente trabajo tiene como objetivo

brindar algunas consideraciones para elevar la eficiencia del

proceso de

transformación mecánica en los aserraderos a partir de la

utilización de la herramienta matemática.

García et al. (2002) expresa que las

instalaciones industriales donde se efectúa la

elaboración de la madera en rollo para obtener madera

aserrada, reciben el nombre de serrerías o

aserraderos.

En los aserraderos, aunque es recomendable que la

operación de elaboración se complemente con la de

secado en cámaras de los productos obtenidos, no tienen

por qué incluir necesariamente esta última.

Generalmente, los productos finales de aserrado, tablones,

tablas, vigas y viguetas se venden con una humedad del 15 al 20

%.

Reciben el nombre de aserrios porque los elementos o

máquinas principales que intervienen en este proceso

industrial están constituidas exclusivamente por

sierras.

Los dos tipos de aserraderos que pueden

presentarse en esta industria son:

- Instalaciones fijas

- Instalaciones móviles

Las instalaciones fijas (Figura. 1), son aquellas que

tienen una ubicación permanente y por tanto todos sus

elementos responden a esta idea. Sus ciclos de producción

suelen ser completos, es decir, sus productos finales, entre

otros, pueden ser los siguientes:

- Tablón, en bruto

- Tablón canteado y retestado

- Tablón canteado, retestado y

calibrado - Tablón canteado, retestado, calibrado y

clasificado - Tablón canteado, retestado, calibrado, secado

y clasificado.

Así como los mismos productos para la tabla, viga

o viguetas. Su producción puede necesitar o no del

escalón de reaferrado intermedio.

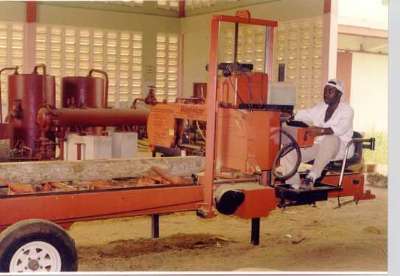

Las instalaciones móviles (Figura. 2), montadas

sobre chasis pueden desplazarse hasta las mismas fuentes de

abastecimiento de materias primas. Sus productos elaborados

suelen ser generalmente tablones, tablas, viguetas y vigas en

bruto. Generalmente necesitan de la industria

reaserradora.

La principal ventaja y el origen de las instalaciones

móviles es que los residuos y desperdicios quedan en el

mismo lugar de elaboración, y lo que se transporta en

lugar de ser madera en rollo es producto

elaborado o semielaborado, con la consiguiente economía de transporte. La

integración de la industria aserradora con

la de tableros de partículas anula, en un cierto

porcentaje, esta ventaja.

Figura 1 Aserraderos

permanente

Figura 2. Aserradero móvil

horizontal. Fuente: Okay. 2001.

3. EFICIENCIA DEL PROCESO DE ASERRADO

Los indicadores de la eficiencia de conversión de

las trozas en madera aserrada se pueden dividir en dos grandes

grupos:

- Rendimiento volumétrico

total - % de desperdicio de aserrín

- % de desperdicio de otros residuos

- Rendimiento volumétrico

- Los indicadores relacionados con la eficiencia de

conversión en volumen.- Valor por m3 de madera

aserrada - Valor por m3 de trozas

- Valor por m3 de madera

- Los indicadores de la eficiencia de conversión

en valor, también denominados indicadores del

rendimiento en valor.

Rendimiento Volumétrico total

Egas (1998) expresa que existen un grupo de

autores que consideran dos formas de expresar el rendimiento

volumétrico: rendimiento volumétrico por surtidos y

rendimiento volumétrico total. El primer indicador no es

más que la relación entre el volumen de madera

aserrada de un pedido específico o de una clase de

calidad determinada y el volumen total de madera aserrada

obtenida de una troza o grupo de trozas (ambos volúmenes

en m3) expresado en porcentaje.

El rendimiento volumétrico total caracteriza el

nivel de utilización de la madera de la troza sin

considerar las dimensiones ni la calidad de madera aserrada

obtenida por lo que es un indicador importante pero no suficiente

para caracterizar la eficiencia de conversión en un

aserradero.

Igualmente existe otro grupo de autores que mencionan

tres formas de expresar el rendimiento volumétrico: el %

de conversión, el factor de conversión de madera

aserrada y el factor de conversión

cúbico.

El % de conversión (PC), es el volumen actual de

madera aserrada, expresado en píes tablas, obtenido por

pié-tabla de madera aserrada de una troza estimada por la

escala neta de

Scribner, multiplicado por 100:

![]()

(1)

Obsérvese que un píe tabla de madera

aserrada equivale a 0,0023597 m3

El factor de conversión de madera aserrada (FCMA)

no es más que la cantidad de píes-tabla nominales

de madera aserrada obtenidos por píe cúbico de

volumen de una troza multiplicado por 100

![]()

(2)

Obsérvese que un pie cúbico equivale a

0,0283168 m3

El factor de conversión cúbico (FCC) es el

por ciento de volumen cúbico de madera aserrada que se

obtiene por unidad de volumen cúbico de una

troza.

![]()

(3)

El volumen de madera aserrada total en cada troza en los

aserraderos, se determina sobre la base de las mediciones

lineales obtenidas de madera aserrada de acuerdo con las

expresiones que se exponen a continuación.

![]()

(4)

donde

Vma– Volumen de madera aserrada de una troza,

m3

aj ,gj, lj –

ancho, grueso y longitud de la pieza i obtenida de una

troza o grupo de troza, m

n- Número de piezas aserradas de una

troza

Patterson et al. (1993) expresan que el computo del

volumen en bruto de cada troza se efectuó a través

del método del

centroide para trozas de la base y la ecuación de Newton para

las trozas de las secciones superiores del bolo.

Método del centroide:

V=Gr*L+½*b*L2+1/3*c*

L3 (5)

donde

b=(Gb–Gr–c*L2)/L

(6)

c=[

Gb–Gcent*L/e–Gr*(1–L/e)/(L2–L*e)]

(7)

Gcent = Área basal en el centro del

volumen de la troza (m2) determinada a la

distancia q a partir de la base, donde:

q=L-[

(((Db/Dr)4+1)0,5–20,5)/(20,5*((Db/Dr)2–1)*

L)] (8)

e=L–q (9)

En cuanto al ajuste de los modelos

matemáticos para predecir los rendimientos

volumétricos, nos referimos a la relación de la

eficiencia de la conversión con el diámetro es

mejor representada por ecuaciones

polinómicas, empleando el diámetro en el extremo

delgado y las combinaciones de D2, 1/D y

1/D2 como variables predictoras. Los modelos probados

en este caso son:

Y=bo+b1*D (10)

Y=bo+b1*D2 (11)

Y=bo+b1*D2+b2*D2

(12)

Y=bo+b1*1/D+b2*1/D2

(13)

Y=bo+b1*D+b2*1/D+b3*1/D2

(14)

Donde bo, b1, b2 y b3

son coeficientes de regresión, así como Y es el

parámetro que caracteriza la eficiencia de

conversión.

El coeficiente de determinación y el valor de F

fueron los principales indicadores empleados para la selección

de los mejores modelos. Las pruebas

estadísticas se realizan para (a = 0,05).

3.1 ANÁLISIS DE DIFERENTES FACTORES QUE

INCIDEN SOBRE EL RENDIMIENTO VOLUMÉTRICO DE MADERA

ASERRADA.

Diámetro de las trozas. La

opinión de los especialistas coincide con diversas

investigaciones realizadas por Fahey y Ayer-Sachet

(1993) indican que el diámetro de la troza es uno de los

factores de mayor incidencia en el aserrio; demostrándose

que en la medida que el diámetro aumenta también se

incrementa el rendimiento de las trozas en el aserrio; por lo

tanto el procedimiento de

trozas de pequeñas dimensiones implica bajos niveles de

rendimiento y menor ganancia en los aserraderos.

No obstante, el planteamiento de que las trozas de

pequeñas dimensiones, en comparación con trozas

mayores conduce a la reducción de los principales

indicadores técnico-económicos de los aserraderos

es sólo parcialmente válido, pues, realizando una

óptima selección de la maquinaria y de los equipos

es posible reducir la influencia negativa en los

indicadores.

El efecto del diámetro sobre el rendimiento nos

obliga a pensar en la necesidad del perfeccionamiento del

aserrado de trozas de pequeñas dimensiones y trazar,

además, una política que

garantice en lo posible un mayor desarrollo de las existencias

maderables con el objetivo de obtener trozas de grandes

dimensiones y calidad destinadas a los aserraderos.

Longitud, conicidad y diagrama de

troceado. Se puede afirmar que el rendimiento de las

trozas en el proceso de aserrio es afectado por la longitud y

por

la conicidad de las trozas. En la medida que aumenten

ambos parámetros se incrementa la diferencia entre los

diámetros en ambos extremos de la troza.

Por lo tanto una de las formas de incrementar el

rendimiento volumétrico es mediante la optimización

del troceado, produciendo lógicamente madera aserrada de

dimensiones requeridas. Está observación es de peculiar importancia para

la industria cubana del aserrio.

La aplicación de diagramas

adecuados de troceo permite la obtención de trozas de alta

calidad posible con una longitud adecuada, requisito

indispensable para aumentar el rendimiento. Con el empleo de

programas de optimización del troceo se obtienen trozas

con características favorables para elevar la eficiencia

de la conversión primaria de la madera en los

aserrios.

En todos estos aspectos se coincide con Binagorov (1984)

y Wade (1992)

Calidad de las trozas. Uno de los factores

a tener en cuenta, particularmente en la sierra principal, para

maximizar el volumen es la calidad de la troza. Las dimensiones y

el volumen de la madera aserrada bajo las prácticas

corrientes del procesamiento tienen una relación directa

con las diferentes clases de calidad de trozas; por lo que se

apoya por diferentes autores la relación de las

características de la superficie de las trozas y el

rendimiento de madera aserrada para establecer normas para la

clasificación de trozas.

Casado (1997) confirma el efecto de la calidad de la

troza, especialmente la incidencia de trozas torcidas en la

calidad y volumen de la madera aserrada.

Todoroki (1995) expresa que existe una regla general de

que un incremento en 0.1 de la proporción

torcedura-diámetro conduce al decrecimiento del

rendimiento volumétrico en un 5 %.

Tipo de Sierra El ancho de corte influye

sobre el rendimiento de madera aserrada ya que una vía de

corte ancha se traduce en más perdida de fibras de madera

en forma de aserrín y la disminución de la

eficiencia de la maquinaria.

La influencia del tipo de sierra sobre el rendimiento

suscita la necesidad de adquirir aserraderos de sierra principal

de banda, en lugar de sierra alternativa múltiple o

circular, para un mejor aprovechamiento de la materia prima;

aspecto este que se logra entre otros aspectos a partir de la

regulación del ancho de corte.

Steele y Wagner (1990) expresan que una vía de

corte ancha se traduce en más perdidas de fibra de madera

en forma de aserrín y la disminución de la

eficiencia de la maquinaría

Diagrama de corte Las opiniones de los

especialistas coincide con diferentes autores, que afirman que

los diagramas de corte tienen gran incidencia sobre la eficiencia

de la conversión de madera aserrada; dependiendo de la

calidad de la troza, del diseño

del aserrio y de los gradientes de precio de la

madera existente.

La aplicación de diagramas de corte teniendo en

cuenta el diámetro, longitud, calidad y conicidad de las

trozas; así como el tipo de sierra y otros factores, es

una variante que favorece el incremento en calidad y cantidad de

la producción de madera aserrada. Ello ha sido la base de

los programas de optimización que permiten obtener

resultados relevantes en la industria del aserrado

El análisis integral de toda esta información debe contribuir de cierta forma

para que los empresarios forestales puedan elaborar estrategias que

permitan contrarrestar el efecto negativo o favorecer el efecto

positivo de los factores que más influyen sobre el

rendimiento volumétrico, condición necesaria para

elevar los niveles de aprovechamiento de la materia prima y la

eficiencia industrial en general.

A continuación exponemos diferentes procedimientos

matemáticos que posibilitan incrementar el rendimiento

volumétrico de madera aserrada:

Al interrelacionar los factores diámetro y

longitud de las trozas con el troceo y los diagramas de corte

mediante la aplicación de procedimientos

matemáticos se puede elevar la efectividad del proceso de

conversión primaria a partir de la búsqueda de una

expresión que garantice el volumen máximo de madera

aserrada cuya sección sea de base rectangular a obtenerse

de una troza identificada como un cono truncado; por lo que la

solución del problema se expone a

continuación:

Una troza de longitud ¨ l ¨ tiene forma

cónica en dependencia de la variación de los

diámetros en la base y la punta, esto trae como

consecuencias una reducción de la eficiencia del proceso

de transformación primaria de la madera en los aserrios.

Se desea encontrar un prisma de base rectangular que tenga el

mayor volumen posible a partir de la troza cónica. Figura

3

Para ver el

gráfico descargar la versión completa desde el

menú superior

Figura 3. Sección longitudinal de la troza y el

prisma de mayor volumen posible a extraer de la misma.

Para ver el

gráfico descargar la versión completa desde el

menú superior

Figura 4. Sección transversal del prisma de base

rectangular.

FK=EM=d1-2MD (15)

(MD=EA)

![]()

(16)

![]()

(17)

V=Ab.h. Infiriendo que el primas que nos interesa tiene

base cuadrada; por lo que

![]()

Buscando el punto máximo local tenemos

que:

![]()

(19)

El punto máximo estacionario se determina

como

![]()

(20)

Para la determinación de la distancia de corte

para obtener el mayor volumen posible de madera aserrada de la

troza utilizamos la Figura 5.

Para ver el

gráfico descargar la versión completa desde el

menú superior

Figura 5. Determinación de la altura optima de

corte para aumentar el rendimiento volumétrico de madera

aserrada

Por lo tanto tenemos que la recta paralela al eje EM

sería:

El lado ![]() tiene como ecuación

tiene como ecuación ![]() o sea, esta recta pasa por el punto (

o sea, esta recta pasa por el punto (![]() , 0)

, 0)

Simultaneando las ecuaciones ![]() , sustituimos y se tiene que

, sustituimos y se tiene que ![]() , lo que posibilita

, lo que posibilita

obtener la norma del vector determinado por los puntos antes

obtenidos:

![]() =

=

(![]() -(

-(![]() , 0 )) (24)

, 0 )) (24)

(25)

Posteriormente multiplicando la norma del vector

![]() se obtiene la

se obtiene la

longitud de corte optima.

Por otra parte, también podemos recomendar el

procedimiento matemático siguiente como una alternativa

para determinar la amplitud del corte de apertura; aspecto este

que favorecerá la eficiencia del proceso de aserrado. Para

lograr este preciado objetivo debemos utilizar los elementos

expuestos en la Figura 6.

Para ver el

gráfico descargar la versión completa desde el

menú superior

Figura 6. Representación de los diferentes

parámetros utilizados en la determinación del corte

de apertura de las trozas a partir de sierras de

banda.

![]()

![]()

![]()

Como –8r es menor que cero para todo r positivo

entonces podemos garantizar que ![]() es máximo

es máximo

Tenemos que P = ![]() entonces se obtiene P =

entonces se obtiene P = ![]()

![]()

Como p = ![]() (34)

(34)

![]()

Como r es positivo nos queda que:

0,7288689868 * r – 0,5303300858 * r

x = 0,1985389009 (35)

Tenemos que comprobar que x = 0.1985389009r es la

máxima, por lo que aplicando el criterio de la segunda

derivada tenemos que:

Sustituyendo (34) y ( 35) en ( 36 ) obtenemos

que:

-6.875550801 r< 0 es menor

que cero para todo r positivo entonces podemos garantizar que x =

0.1985389009 r es de máxima

Sustituyendo (19) y (20) en 520) se obtiene

que:

y = 0.4240352562 r (37)

Esta expresión permite determinar por

dónde se debe dar el primer corte de apertura.

4. UTILIZACIÒN DE LA INVESTIGACIÓN DE OPERACIONES EN LA PLANIFICACIÓN

OPERATIVA DEL PROCESO DE ASERRADO.

Fosado (1999) expresa que por muy sencillo que resulte

un sistema de

aserrado son muchas las alternativas que se pueden presentar en

toda la toma de

decisiones. No basta el

conocimiento de diagramas de corte que logren máximos

rendimientos, se necesita vincularlos con un grupo de

requerimientos técnicos-económicos muy

difíciles de coordinar eficientemente.

Destacan en la confección de los planes de

producción de los aserraderos los siguientes

elementos:

- Calidad del producto final

- Planes de producción por surtidos

- Especie a procesar

- Características de la maquinaria

instalada - Disponibilidad de materia prima

- Disponibilidad de tiempo en cada maquina

Estos unidos a las características físico

morfológicas de la troza, permiten fijar un número

no despreciable de diagramas de cortes con una calidad requerida

del producto final, complicando sobremanera la toma de decisiones

eficientes en estas industrias.

4.1 Construcción del Modelo

Económico Matemático

Requisitos necesarios. Modelo I.

Para la construcción de los modelos que permita

la optimización del aserrado de la madera por lo tanto es

necesario conocer los siguientes elementos:

- Posibles diagramas de corte a realizar asociados a

cada una de las dimensiones de las trozas y los posibles

surtidos a obtener. - Determinación del volumen de las trozas a

partir de la especie, de sus dimensiones y grado de conicidad;

así como su disponibilidad en el patio de almacenamiento de trozas. - Tiempo de máquina destinado para la

ejecución de cada diagrama de corte. - Planes de producción de los diferentes

surtidos. - Disponibilidad de tiempo de trabajo

- Clasificación del sistema sobre la base de la

sierra principal (Circular o banda)

A través de estos elementos se confecciona el

modelos general que debe darle solución a la

problemática planteada.

Construcción del Modelo (Indices, Variables y

Parámetros)

Índices, Variables y

Paramétros

i: Tipo de diagrama de corte

j: Número de la máquina

k: Clasificación dimensional de la

troza

l: Clasificación de los surtidos por

pieza

l: Total de diagramas de corte

J: Total de máquinas disponibles

K: Número de clasificaciones dimensiónales

a procesar.

L: Total de surtidos posibles a obtener.

Variables

xij: Trozas a aserrar con el diagrama de

corte i en la máquina j.

bk: Variable auxiliar asociada a la

clasificación dimensional k.

Ql: Variable auxiliar asociada a la

restricción informativa del surtido l

(m3)

Sl: Variable auxiliar asociada al

incumplimiento del plan de

producción del

surtido l por falta de tiempo

(m3).

El diagrama de corte nos permite variar los posibles

surtidos a obtener de una troza, lo que está en

dependencia de los cortes que se realicen en la misma sujetos a

los planes de producción previstos.

Parámetros

D: Indicador a minimizar en la Función

Objetivo

di: Desperdicio obtenido por realizar un

diagrama de corte de tipo i (m3)

d k:

penalización por no disponer de materia prima de tipo

k.

b l:

Penalización por la insatisfacción del plan de

producción del surtido l.

ell: Producción del surtido l en un

diagrama de corte de tipo i (m3)

Pl: Plan de producción del surtido l

(m3)

tij: Tiempo de ejecución de un

diagrama de corte de tipo i en la máquina j

(min)

Mj: Disponibilidad de tiempo en la

máquina j (min)

cik: Consumo de

materia prima de tipo k en un diagrama de corte de tipo i

(m3)

Ck: Disponibilidad de materia prima de tipo k

(m3)

h1, h2: Equilibrio en

la utilización de las líneas de producción

instaladas (5).

FUNCIÓN OBJETIVO

(38)

Sistemas de restricciones

- Restricciones de planes de

producción

![]()

(39)

- Restricciones de disponibilidad de tiempo

![]()

Restricciones de disponibilidad de materia

prima

![]()

(41)

- Restricciones para el equilibrio en el uso de las

líneas de producción

![]()

(42)

- Restricciones informativas

![]()

(43)

- Condición de no negatividad

![]()

(44)

En la función objetivo se pretende minimizar los

desperdicios, o sea, todo aquello que se obtiene al realizar un

diagrama de corte y que no está incluido en los surtidos

trazados en dicho diagrama, los di los obtenemos como

la diferencia entre el volumen de la troza y el volumen de madera

serrada

![]()

(45)

De manera explicita la función objetivo

también pretende realizar un mejor aprovechamiento de la

materia prima existente en los almacenes, es por

eso que se encuentran penalizadas en ella las variables

auxiliares que se le adicionan a las restricciones de uso de las

distintas clasificaciones dimensiónales. Además el

objetivo a seguir (Minimizar) obliga que las producciones

planificadas sean mínimas.

Como último elemento de la Función

Objetivo tenemos la penalización que se realiza a la

variable auxiliar Sl (b

l > d

i), la cual reduce el incumplimiento del plan de un

surtido I por no ser suficiente el tiempo de máquina

disponible. Existen dos alternativas para tratar este problema,

por un lado se podría haber colocado una variable auxiliar

en el grupo de restricciones de disponibilidad de tiempo y

haberla penalizado en la Función Objetivo, pero solo se

lograría conocer la infactibilidad del plan por falta de

este recurso.

De la manera tratada permite, en caso de que esto

ocurra, saber cuales son las piezas que se dejarán de

producir considerando como criterios de selección los

antes explicados. De existir algún criterio adicional para

una pieza determinada esta pudiera ponderarse en su coeficiente

de la Función Objetivo priorizando su

producción.

REQUISITOS NECESARIOS. MODELO II.

A los prerrequisitos citados para el Modelo I cuando

empleamos sierra alternativas es necesario

añadir el conocimiento

del tiempo destinado para cambio de

diagrama de corte, elemento este que se introduce como otro

objetivo a minimizar

Construcción del Modelo II

Indices

i: Tipo de diagrama de corte

j: Número de máquinas

k: Clasificación dimensional de la

troza

l: Clasificación de los surtidos por

pieza

I: Total de diagramas de corte

J: Total de máquinas disponibles

K: Número de clasificaciones dimensiónales

a procesar

L: Total de surtidos posibles a obtener

Variables

xij: Trozas a aserrar con el diagrama de

corte i en la máquina j

bk: Variable auxiliar asociada a la

clasificación dimensional k

Ql : Variable auxiliar asociada a la

restricción informativa del surtido l

(m3)

Sl: Variable auxiliar asociada al

cumplimiento del plan de producción l por falta de tiempo

(m3)

yij: Variable binaria asociada a la

realización del diagrama de corte i en la máquina

j.

Parámetros

D: Indicador a minimizar en la Función

Objetivo

b l:

Penalización por la insatisfacción del plan de

producción del surtido l

di: Desperdicio obtenido por realizar un

diagrama de corte de tipo i. (m3)

d k:

Penalización por no disponer de materia prima tipo

k.

QI: Variable auxiliar asociada a la restricción

informativa del surtido (m3)

q ii:

Producción del surtido i en un diagrama de corte de tipo i

(m3)

Pl: Plan de producción del surtido l

(m3)

tij: Tiempo de ejecución de un

diagrama de corte de tipo i en la máquina j

(min)

Mj: Disponibilidad de tiempo en la

máquina j (min)

cik: Consumo de materia prima de tipo k en un

diagrama de corte de tipo i (m3)

Ck: Disponibilidad de materia prima de tipo k

(m3)

Rij: Tiempo estimado para realizar los

cambios de diagramas de corte en la máquina j

(min)

a i:

Ponderación para limitar el número de realizaciones

del diagrama (unidades)

h1 y h2: Por cientos de equilibrio

en la utilización de las líneas de

producción instaladas (%)

w ij: Metros

cúbicos (m3) de madera que se dejan de procesar

con el diagrama de corte i en la máquina j por realizar un

cambio de diagrama de corte.

Función objetivo

![]()

- Restricciones de planes de

producción

![]()

- Restricciones de disponibilidad de

tiempo

![]()

- Restricciones de disponibilidad de materia

prima

![]()

- Restricciones para el equilibrio en el uso de las

líneas de producción

![]()

- Restricciones informativas

![]()

- Restricciones para asignación de carga

fija

![]()

- Condición de no negatividad y

definición de variables binarias

![]()

![]()

4.2 IMPLEMENTACION DE

LOS MODELOS ECONOMICO MATEMATICOS

Para la implementación de los modelos

matemáticos se hace necesario el cumplimiento de las

condiciones mínimas:

- Existencia de diagramas de corte potencialmente

posibles a realizar en el aserrio en

cuestión. - Clasificación de las trozas a procesar por sus

dimensiones y conocimiento de los niveles de inventario de

la materia prima. - Conocimiento de los requisitos de tiempo para

procesar los diagramas de corte y tiempo destinado para ajuste

de las hojas por cambio de diagrama en el caso de sierras

alternativas. - Elementos para la estimación del volumen de

desperdicios para cada diagrama de corte a partir de una

estimación de valores por

trozas que contenga los elementos fundamentales (especie,

dimensiones, conicidad) - Confección de los planes de producción

basándose en los puntos antes mencionados.

Ahora bien, en el caso de estar trabajando con sierras

alternativas se introduce un escollo con el

tratamiento del tiempo. Aquí se fijan las hojas de la

máquina en una posición capaz de generar las

vitolas, si se pretende variar la clasificación

dimensional, o simplemente nos proponemos variar los surtidos a

obtener dentro de la misma clasificación dimensional se

hace necesario alterar la posición de las hojas, lo que

engendra un margen de tiempo improductivo que no existe en los

demás tipos de sierras.

Por lo general, este constituye un cargo fijo que

irá restando a la disponibilidad un valor de ese tiempo

destinado para cambio de diagrama de corte siempre que sea

necesario realizarlo.

Para resolver este problema se introducen aparejadamente

al grupo de variables continuas un grupo de variables binarias

que se deben activar cuando se realice el diagrama de corte y

alcanzar valor nulo cuando ocurra lo contrario. Además,

hacer mínimo el número de diagramas a aplicar

logrando disponer de esa forma del mayor tiempo productivo

posible, pero resulta imposible tratar dentro de una misma

función objetivo diferentes magnitudes, se hace necesario

por ello darle un tratamiento multicriterio para su

solución.

Por lo complicado que pueda resultar este tratamiento en

un modelo mixto binario y por lo poco trabajado de esta

temática a nivel mundial se utilizaron artificios

matemáticos que permitieran incorporar varios objetivos

dentro de una misma Función Objetivo, logrando

homogeneizar las magnitudes de las expresiones.

Con la utilización de métodos de

preproceso, se buscó reducir los tiempos de

ejecución del mismo y hacerlo más viable a la hora

de buscar la solución.

5. CONTROL DE LA

CALIDAD DE LA MADERA ASERRADA

Bertrand y Prabhakar (1990) expresan que el control de

calidad hace referencia a un proceso o un conjunto de

actividades y técnicas

operacionales que se usan para cumplir los requerimientos de

calidad. Esta definición podría implicar que

cualquier operación que sirva para mejorar, dirigir o

asegurar la calidad podría ser una actividad de control de

calidad. Básicamente se podría resumir como todo

aquello que significa comprobar que lo realizado se ajusta a lo

planificado.

Denig (1990) expresa que el aseguramiento de la calidad

en pequeñas y medianas empresas es tan

imprescindible como la gestión

de las finanzas o la

de las ventas.

La escasa práctica a la hora de realizar

controles de calidad en las industrias del sector forestal

condiciona la complejidad de los mecanismos de control que se

deben plantear. Teniendo eso siempre en cuenta, se pueden

proponer algunas metodologías muy sencillas como son los

gráficos de control de cualquier

tipo.

El gráfico de control fundamenta su uso en el

análisis de un período inicial o período

base. En dicho período se marcan unas pautas según

las cuales el sistema productivo se define como estable.

Alcanzada esta estabilidad, se adoptan esos mismos

parámetros para el período de vigilancia, el cual,

si no hay alteraciones, en principio podría durar

eternamente.

Después de diseñar y tomar los datos del

inventario, se tienen que definir dos valores: el límite

superior y el inferior de control. Su definición se puede

hacer en función de la media de las mediciones o en

función del recorrido, entendiendo por recorrido la

diferencia que existe entre el valor máximo y el

mínimo en cada inventario de la variable

medida.

Brown (1986) expone que mediante esas líneas o

límites

de control (superior e inferior) lo que definimos es el margen de

oscilación de las mediciones que se acepta para considerar

el proceso bajo control.

Cuando las mediciones se sitúan fuera de los

límites se dice que el proceso está fuera de

control, lo cual significa que en cualquier momento pueden

aparecer muestras que no cumplan las especificaciones deseadas.

Si esto ocurre durante el período base, se anulan esas

mediciones y se calculan de nuevo medias y/o recorridos con las

demás. Sin embargo, esos datos no se olvidan y se trata de

esclarecer el motivo de tales errores.

La metodología de cálculo de

los límites de control es la misma en los dos casos. En el

caso de utilizar las medias del proceso, se opera del siguiente

modo:

![]()

Si operamos exclusivamente con los recorridos tendremos

que:

![]()

Esos eran los límites superiores de control. Los

inferiores:

Todos los parámetros de las ecuaciones son

conocidos, a excepción de los coeficientes A2,

D3 y D4; pero todos sus valores se

encuentran tabulados.

Es significativo señalar, a partir de lo antes

expuesto que se le debe tener muy en cuenta el dimensionamiento

de la madera aserrada producida. Partiendo del hecho de que el

comportamiento

de las dimensiones de la madera aserrada está determinado

por un grupo de factores (sobre o subestimación,

variación de aserrado y dimensiones de los surtidos) que

al igual que los esquemas de corte y de troceado, los

especialistas pueden transformarlos con la finalidad de aumentar

la eficiencia del aserrado sin tener que realizar cambios

sensibles en las tecnologías de aserrado existentes, por

lo que se realizó un estudio analítico de estos

factores.

Este estudio es inherente solo al grosor de la madera

aserrada, factor que posee un gran impacto sobre el

rendimiento.

A partir de los trabajos desarrollados por Brown (1979)

y Zavala (1991), el calculo de las dimensiones óptimas de

corte y otros parámetros se determinan a partir de la

utilización de las siguientes expresiones:

donde

Do – dimensión óptima de corte

de madera verde, mm

DF- dimensión final, mm

TC- tolerancia por

cepillado en ambas caras, mm

%C- tolerancia por contracción, %

Z- factor de dimensión mínima aceptable

(adimensional)

St- variación total de aserrado, mm

![]()

![]()

(60)

donde

CHF- contenido de humedad final que la madera

b – contracción

promedio de la especie para una dirección dada de fibra, %

![]()

(61)

donde

St- desviación estándar del

proceso de aserrado dentro de las piezas, mm

![]()

(62)

donde ![]() corresponde al promedio de las varianzas en grosor de las

corresponde al promedio de las varianzas en grosor de las

piezas

Se – desviación estándar del

proceso del aserrado entre piezas, mm

![]()

(63)

donde ![]() representa la varianza de las medias de los grosores de cada

representa la varianza de las medias de los grosores de cada

pieza muestreada; así como n la cantidad de mediciones

realizadas por piezas.

Es importante señalar que la Dimensión

Critica (Dc), se relaciona con el ancho o grosor al

cual se debiera dimensionar la madera verde, si se pudiera

producir piezas sin variación de aserrado, para la

obtención de piezas de dimensión final acorde con

las especificaciones del mercado;

calculándose de la siguiente manera:

![]()

(64)

donde Dc es la dimensión critica,

mm

Estas expresiones posibilitan la elaboración de

software

(Control), para el análisis de la variación de las

dimensiones de madera aserrada en los diferentes

establecimientos, demostrándose que se trata de una

herramienta factible y adecuada no solo para la

determinación de diferentes parámetros relacionados

con la actividad de control de dimensiones, sino también

para ilustrar gráficamente el comportamiento dimensional

de la madera aserrada, elementos importantes para la toma de

decisiones dirigidas a la reducción de la dimensión

óptima de la madera verde y por ende para el incremento de

la eficiencia de conversión.

Todos los elementos antes referidos están en

correspondencia con los trabajos desarrollados por Brown (1979),

Denig (1990) y Zavala (1991).

Las causas fundamentales que influyen en el control de

calidad son las siguientes:

- Incorrecta tensión del elemento de

corte. - Recalcado demasiado pequeño

- Inadecuada velocidad

de avance en relación a la forma y capacidad del

diente - Guías deterioradas de la sierra o

alineamiento incorrecto de ellas. - Aserrín y resina en los volantes de la

máquina, falta de limpieza. - Balanceo incorrecto de los volantes o rodamientos

en mal estado - Mal alineamiento de los volantes

- Inestabilidad de las ruedas del carro de

alimentación - Falta de alineamiento del carro y los rieles o

cadena de alimentación - Inadecuado alineamiento de los rodillos de alimentación de

la reaserradora - Diámetros desiguales de los rodillos de

alimentación - Falla del carro o la cadena; la troza no es

sujetada lo suficientemente firme

Bertrand l. & Prabhakar M. (1990). Control de

calidad. Teoría

y aplicaciones. Ed. Díaz de Santos S.A. Madrid.

Binagorov, G. S. (1984). Tecnología del

aprovechamiento forestal. Editorial Industria Forestal. Moscu. p

201–2002

Brown, T. D. (1979). Determining lumber target sizes

and monitoring sawing accuracy. Forest Product Journal. 29 (4):

48-54

Brown, T. D. (1986). Lumber size control. Forestry

Business. College of Forestry. Oregon State University. USA. 16

pp.

Casado, M. M. (1997). Tecnología de las

industrias forestales. Tomo I. Serie Forestal 26. Universidad de

Valladolid. Escuela

Técnica Superior de Ingenierías Agrarias. 191

pp.

Denig, J. (1990). Control de la calidad en

aserraderos de pino del sur. North Carolina Cooperative Extension

Service. 47 pp.

Egas, A, F. (1998). Consideraciones para elevar los

rendimientos en aserraderos con sierras de banda. Tesis para

optar por el grado de Doctor en Ciencias

Forestales. Universidad de Pinar del Río, Cuba. 100

pp.

Fahey, T. D. & Sachet, J. K. (1993) Lumber recovery

of ponderosa pine in Arizona and New Mexico. USDA Forest Service

Paper PNW-RP-467. Pacific Northwest Research Station. Portland,

Oregon. 18 pp.

Fosado, O. (1999). Tratamiento económico

matemático de la planificación operativa del proceso de

aserrado de la madera. Tesis presentada en opción al grado

científico de Doctor en Ciencias Forestales. Universidad

de Pinar del Río. Pinar del Río, Cuba. 100

pp.

García, L; Guindeo, A; Peraza, C & De

Palacios, P. (2002). La madera y su tecnología.

Fundación Conde del Valle de Salazar y Ediciones

Multiprensa. AITIM. Madrid. 322 p

Okay, R. (2001). Sawing characteristics and

mechanical strength properties of branchwood of some Ghanaian

timber species from sustainable managed forest. ITTO. Fellowship

Report: Ref. 064/98A. 30 pp.

Patterson, D., H. Wiant, Jr. & G. B. Wood (1993).

Comparison of the centroid method and taper systems for

estimating tree volumes. North. J. Appl. For. 10 (1):

8-9

Steele, S and F. Wagner (1990). A model to estimate

regional softwood sawmill conversion efficiency. Forest Products

Journal. 40 (10): 29-34

Todoroki, C (1995). Log rotation effect on carriage

sawing of sweep logs. New Zealand Journal of Forestry Science 25

(2): 246-255

Zabala, D. (1991). Manual para el establecimiento de

un sistema de control de la variación de refuerzos en

madera aserrada. Serie de apoyo académico. 44. Universidad

Autónoma Chapingo. México. 49

pp.

DR DANIEL ALVAREZ LAZO

DR. FRANCISCO J. JIMÉNEZ PEREZ

DRA CRISTINA PRADES

DR IGNASIO ESTÉVEZ

2004