(Ingeniería

Industrial)

- Factor de

Multiplicación - El flujo de fluido en

tuberías - Tuberías en Aire

Comprimido - Cañerías de

Servicio. - Caída de Presión en

tuberías - Caídas de presión

en válvulas. - Caída de

presión en el circuito de una prensa

hidráulica. - Tanques y

Depósitos. - Filtros

- Bibliografía y Sitios WEB

de interés para Ingenieros

Industriales

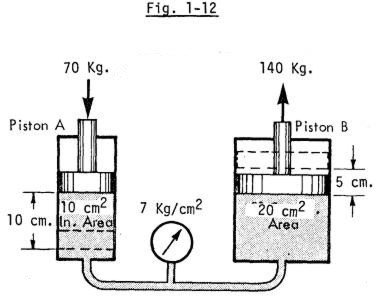

En la figura 1-12 vemos un método de

multiplicar la fuerza en un

sistema

hidráulico. Una fuerza de 70Kg. es aplicada sobre el

pistón A. Mediante el calculo que hemos descrito, se

origina una presión

disponible de 7 Kg/cm².

Esta presión actúa sobre la

superficie del pistón B de 20 cm2. produciendo una fuerza

de empuje de 140 Kg.

Es decir que la fuerza aplicada sobre el pistón A

es multiplicada en la misma relación, que la existente

entre las áreas de los dos pistones.

Este principio, de multiplicación de fuerza es

empleado en el freno de los automóviles y en las prensas

hidráulicas.

Refiriéndonos nuevamente a la Fig. 1-12 vemos que

la multiplicación de fuerzas se hace a expensas de

sacrificar la carrera del cilindro B. El pistón A se mueve

una distancia de 10 cm desplazando 100 cm³ (10 x

l0).

Esta cantidad de aceite mueve el pistón B solo 5

cm..

La velocidad de

la carrera se ha sacrificado. El pistón B se mueve 5 cm.

en el mismo tiempo que el

pistón A recorre 10 cm.

En la figura 1-13 vemos una analogía mecánica al sistema hidráulico

descrito. El producto de

las fuerzas por las distancias debe ser igual en ambos sistemas

de acuerdo a las leyes de la

mecánica. En el extremo izquierdo 70 x 0,10 = 0,700 Kgm.,

en el extremo derecho 140 x 0,5 = 0,700 Kgm.

Para ver

el gráfico seleccione la opción "Descargar" del

menú superior

EL FLUJO DE FLUIDO EN

TUBERÍAS

La situación ideal del flujo en una

tubería se establece cuando las capas de fluido se mueven

en forma paralela una a la otra. Esto se denomina "flujo

laminar" figura 1-14. las capas de fluido próximas a

las paredes internas de la tubería se mueven lentamente,

mientras que las cercanas al centro lo hacen rápidamente.

Es necesario dimensionar las tuberías de acuerdo al caudal

que circulará por ellas, una tubería de

diámetro reducido provocará elevadas velocidades de

circulación y como consecuencia perdidas elevadas por

fricción; una tubería de gran diámetro

resultará costosa y difícil de instalar.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Por lo expuesto recomendamos el uso del gráfico

nro. 1 para la elección de los diámetros

adecuados en instalaciones hidráulicas.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En la figura 1-15 vemos una situación de flujo

turbulento donde las partículas de fluido se mueven en

forma desordenada con respecto a la dirección del flujo. La turbulencia es

causada por el exceso de velocidad de circulación, por

cambios bruscos del diámetro de la tubería, y por

la rugosidad interna de la misma la turbulencia produce excesiva

perdida de presión en los sistemas y sobrecalentamiento

del aceite. A menudo puede ser detectada por el ruido que

produce la circulación por las tuberías. Para

prevenir la turbulencia , las tuberías deben ser de

diámetro adecuado, no tener cambios bruscos de

diámetro u orificios restrictotes de bordes filosos que

produzcan cambios de velocidad.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En la figura 1-16 vemos una sección de

tubería con flujo laminar , las partículas se

mueven a alta velocidad en el centro pero paralelas una a la

otra. La restricción se ha realizado de manera tal que

presenta una transición lenta de velocidades, de esta

forma se evita la turbulencia.

Las dos figuras 1-17A y 1-18B muestran qué sucede

con la corriente fluida cuando toma una curva de radio amplio se

mantienen las condiciones de flujo laminar, a la derecha el

cambio de

dirección es abrupto induciendo un flujo

turbulento.

Tuberías

en Aire

Comprimido:

Para el transporte del

aire comprimido se reconocen tres tipos de

canalizaciones

Cañería principal.

Cañería secundaria.

Cañerías de servicio.

Para ver el gráfico seleccione la opción

"Descargar"

Se denomina cañería principal a aquella

que saliendo del tanque de la estación compresora conduce

la totalidad del caudal de aire. Debe tener una sección

generosa considerando futuras ampliaciones de la misma. En ella

no debe superarse la velocidad de 8 m/segundo.

Cañerías secundarias son la que tomando el

aire de la principal se ramifican cubriendo áreas de

trabajo y alimentan a las cañerías de servicio tal

como apreciamos en la figura 1-19.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Cañerías de

Servicio.

Estas cañerías o "bajadas" constituyen las

alimentaciones a los equipos y dispositivos y herramientas

neumáticas, en sus extremos se disponen acoplamientos

rápidos y equipos de protección integrados por

filtros, válvula reguladora de presión y lubricador

neumático. Su dimensión debe realizarse de forma

tal que en ellas no se supere la velocidad de 15

m/segundo.

Cañerías de

Interconexión:

El dimensionado de estas tuberías no siempre se

tiene en cuenta y esto ocasiona serios inconvenientes en los

equipos, dispositivos y herramientas neumáticas

alimentados por estas líneas. Teniendo en cuenta que estos

tramos de tubería son cortos podemos dimensionarlos para

velocidades de circulación mayores del orden de los 20

m/seg.

Es importante recordar que la perdida de presión

en tuberías "solo" se produce cuando el fluido esta en

"movimiento" es

decir cuando hay circulación. Cuando esta cesa, caso de la

figura 1-23 las caídas de presión desaparecen y los

tres manómetros darán idéntico valor.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Si al mismo circuito de la figura anterior le retiramos

el tapón del extremo aparecerán perdidas de

presión por circulación que podemos leer en los

manómetros de la Fig.1-24. Cuando mas larga sea la

tubería y mas severas las restricciones mayores

serán las perdidas de presión.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Si quitamos las restricciones una gran proporción

de la perdida de presión desaparece. En un sistema bien

dimensionado, la perdida de presión natural a

través de la tubería y válvulas

será realmente pequeña como lo indican los

manómetros de la Fig.1-25.

Para

ver el gráfico seleccione la opción "Descargar" del

menú superior

Caídas de presión en

válvulas.

Las válvulas presentan perdidas de presión

localizadas, por ello deben ser correctamente dimensionadas. Una

válvula subdimensionada provocará perdidas de

potencia y

velocidad, una sobre dimensionada será

económicamente cara.

Las recomendaciones precisas figuran en los

catálogos de los fabricantes, pero para establecer una

norma general diremos:

Válvulas Hidráulicas: Una velocidad

de 4 m/seg. es considerada estándar para aplicaciones

generales. Por ello el tamaño de la válvula puede

ser el mismo que el diámetro de cañería de

la tabla para líneas de presión.

En condiciones especiales pueden utilizarse

tamaños mayores o menores.

Válvulas Neumáticas.

Una regla similar puede utilizarse aquí. El

tamaño de los orificios de conexión de los

cilindros neumáticos es una guía razonable para el

tamaño de la válvula. Como excepción se

presentan los siguientes casos:

Cuando una válvula comanda varios

cilindros.

Cuando se requieren altas velocidades de

operación en un cilindro.

Cuando el cilindro operara siempre a bajas

velocidades

Pérdida de Presión en un Circuito

Automático.

No todas las caídas de presión son malas.

En la figura siguiente hay un diagrama que

ilustra una técnica importante utilizada en la

automación de circuitos, y

aplicada en neumática e hidráulica. Cuando el

cilindro de la Fig.1-26 llega a su posición de trabajo,

una señal eléctrica es obtenida para poner en

funcionamiento la próxima operación en un ciclo

automático.

Nuestra descripción comienza con plena

presión disponible en la bomba o compresor, pero con la

válvula de control cerrada,

de manera que el cilindro se encuentra retraído El primer

manómetro indica 100 PSI (7Kg/cm2). Las dos restantes

indican 0. El presostato está ajustado a 80

PSI.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Con la válvula abierta, el fluido se dirige al

cilindro. La restricción representa la pérdida de

carga de una tubería.

Cuando el fluido comienza a circular, una perdida de

presión es generada, y esta ilustrada por la lectura de

los sucesivos manómetros. El cilindro se desplaza

libremente, requiriendo solamente 20PSI para moverse ; el

remanente de presión disponible es consumido a lo largo de

la línea. El presostato ajustado a 80 PSI no se conmuta

mientras el cilindro hace su carrera libre.

Cuando el cilindro llega al final de su carrera o a un

tope positivo el movimiento de fluido cesa y en la cámara

del cilindro (y en el presostato) la presión alcanza su

valor máximo 100 PSI. Una señal eléctrica

procedente del presostato comandará la siguiente función de

un ciclo automático.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

CAÍDA DE PRESIÓN EN EL CIRCUITO DE

UNA PRENSA

HIDRÁULICA.

Las figuras 1-28 y 1-29 vemos dos diagramas de

bloques que muestran dos estados de un mismo ciclo de trabajo de

una prensa.

Se pueden efectuar grandes economías, cuando las

necesidades de máxima fuerza a desarrollar por la prensa,

son necesarias únicamente en condiciones estáticas,

o a través de muy cortas carreras.

Las válvulas y tuberías se subdimensionan

a propósito por razones económicas, pero en la

operación de la prensa esto no tiene efectos

perjudiciales. Esto es cierto ya que se basa en el principio ya

visto de que no hay caídas de presión cuando no

existe circulación. He aquí como opera:

Para ver el gráfico seleccione la

opción "Descargar"

El cilindro recibe fluido hidráulico desde la

bomba y se mueve libremente. La restricción en la

línea representa la resistencia a la

circulación a través de válvulas y

tuberías subdimensionadas. Esta restricción no

reduce el volumen de aceite

procedente de la bomba hidráulica de desplazamiento

positivo, tal como veremos al estudiar estos

elementos.

La restricción en cambio consume una buena

proporción de la presión que es capaz de

desarrollar la bomba, pero esto no tiene importancia por que

solamente una muy pequeña presión es necesaria para

mover el cilindro en su carrera libre.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En este diagrama el cilindro llega a su posición

de trabajo. Cuando el cilindro se detiene cesa la

circulación de fluido a través de las

válvulas y tubería y la caída de

presión desaparece del sistema. Toda la fuerza de empuje

es obtenida entonces a pesar de lo pequeño de las

válvulas y tuberías. Estas figuras son diagramas en

bloque en la realidad cuando el cilindro se detiene, todo el

caudal de la bomba es descargado a tanque a través de una

válvula de alivio no mostrada en la figura

1-29.

El aire comprimido debe ser filtrado, lubricado, y a

veces deshumidificado antes de su empleo en

cilindros, válvulas, motores y

dispositivos de precisión similar.

Todos los compresores

aspiran aire húmedo y sus filtros de aspiración no

pueden modificar esto ni eliminar totalmente las

partículas salidas del aire atmosférico.

Al aire comprimido conteniendo sólidos, y vapor

de agua, debe

agregársele el aceite de lubricación del compresor,

que atravesando los aros se incorpora a la salda. Si bien una

parte de esta mezcla de agua y aceite de color blancuzco y

características ácidas, se deposita

en el tanque, para luego ser drenada, una buena parte de ella se

incorpora a las líneas de distribución provocando serios daños

en los con ponentes de los circuitos.

La unidad de la figura 2-1 denominada "Equipo de

Protección'' esta constituida por un filtro, regulador con

manómetro y lubricador.

El conjunto esta montado de tal forma que el filtro

protege los elementos siguientes, siendo el último

elemento el lubricador de forma tal que la niebla de aceite que

el produce no se precipite en el regulador. Cuando se instala un

equipo de protección debe cuidarse la dirección de

circulación del aire ya que en forma inversa el conjunto

no funciona correctamente.

Para ver el gráfico seleccione la

opción "Descargar"

El filtro llamado ciclónico tiene dos acciones: El

aire al entrar pasa a través de bafles que le confiere una

circulación rotativa, de esta forma las grandes

partículas sólidas y el líquido se deposita

en las paredes del vaso por la acción

centrífuga. Luego el aire atraviesa el elemento filtrante,

de malla metálica, papel, o metal

sinterizado. Este filtro de 20 o 40 micrones retiene las

partículas sólidas. (Fig. 2-1 b).

Esta acción de filtrado se denomina

"mecánica" ya que, afecta únicamente a la

contaminación mecánica del aire, y no por

ejemplo a su contenido de humedad.

El Regulador o Válvula reductora y reguladora de

presión es una necesidad de todo circuito

neumático, para establecer una presión segura para

ciertos componentes o para fijar un valor exacto de empuje de un

cilindro. En todo circuito es deseable el regulador para mantener

constante la presión de trabajo independientemente de las

variaciones que experimente la línea de alimentación.

El regulador tiene su válvula de asiento abierta

por la acción de un resorte que fue comprimido por el

tornillo ajustable, en este estado hay

circulación desde la entrada hacia la salida, cuando la

presión en la salida se va acercando al nivel establecido

por la posición del tornillo, el aire a través del

orificio piloto actúa sobre el diafragma comprimiendo el

resorte y cerrando el pasaje previniendo un incremento de la

presión de salida. En la practica el regulador se

autoajusta rápidamente para balancear las condiciones

establecidas creando una pérdida de carga en la

válvula de asiento que mantiene la presión de

salida constante

La reguladora con "alivio" contiene una válvula

de retención ubicada en el apoyo del vástago, de

forma tal que cuando el operador ajusta el tornillo para valores de

presión más bajos, permite que el aire pase a la

atmósfera

hasta alcanzarse en la salida el valor deseado.

El regulador tiene un sentido de circulación y

por ello debe ser instalado respetando el mismo. Fig.

2-3

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

El lubricador es un elemento muy importante ya que los

cilindros y válvulas requieren ser lubricados para su

correcto funcionamiento y larga vida útil.

En la figura, el flujo de aire a través de una

ligera restricción llamada '' Venturi '', provoca una

pequeña caída de presión usualmente 1PS1

entre la entrada y la salida.

Esta pequeña presión es suficiente, para

que aplicada sobre la superficie del aceite contenido en el vaso,

provoque el ascenso del mismo hasta el cuello del tubo. El flujo

de aire pulveriza en ese punto el aceite.

Ajustando la altura del tubo en la corriente de aire, se

aumenta la superficie expuesta y se incrementa la

alimentación de aceite, Cuando cesa el flujo de aire la

calda de presión a través del Venturi desaparece el

aceite y asciende por el tubo.

Los lubricadores no deben ser instalados a mas de 3

metros del equipo al cual deben lubricar.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En la figura 2-4 vemos un lubricador de gota, el aire a

través del Venturi crea una presión diferencial que

actúa sobre la superficie del aceite empujando el mismo

hacia la válvula de aguja. El rango de goteo puede

ajustarse con la aguja y observarse en la mirilla. La corriente

de aire atomiza el aceite y lo conduce a la línea. Cuando

el flujo cesa, la diferencial de presión desaparece de la

superficie del aceite y cesa la subida.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En la figura 2-5, vemos un conjunto de protección

o equipo combinado en corte donde podemos apreciar la

circulación a través de sus componentes.

La mayoría de los sistemas hidráulicos de

tamaño pequeño a mediano utilizan los tanques o

depósitos como base de montaje para la bomba, motor

eléctrico, válvula de alivio, y a menudo otras

válvulas de control. Este conjunto se llama. "Unidad de

bombeo", "Unidad Generada de Presión"

etc.

La tapa del tanque puede ser removida para permitir la

limpieza e inspección. Cuando esta no es la lateral y

constituye la parte superior del tanque lleva soldadas cuplas

para recibir la conexión de tuberías de retorno y

drenaje. Se colocan guarniciones alrededor de las tuberías

que pasan a través de la tapa para eliminar la entrada de

aire.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

El tanque se completa con un indicador de nivel, un

filtro de respiración que impide la entrada de aire

sucio.

La posición de los bafles dentro del tanque

es muy importante (ver fig.2-7). En primer lugar establecer la

separación entre la línea de succión y la

descarga de retorno.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En segundo lugar la capacidad de radiación

de temperatura

del tanque puede ser incrementada si el bafle se coloca de forma

tal que el aceite circule en contacto con las paredes externas

como lo muestra la figura

2-7.

Para sistemas corrientes el tamaño del tanque

debe ser tal que el aceite permanezca en su interior de uno a

tres minutos antes de recircular. Esto quiere decir que sí

el caudal de la bomba es de 60 litros por minuto, el tanque debe

tener una capacidad de 60 a 180 litros. En muchas instalaciones,

la disponibilidad de espacio físico no permite el empleo

de tanques de gran capacidad, especialmente en equipos

móviles. Las transmisiones hidrostáticas en lazo

cerrado, constituyen una excepción a la regla,

ordinariamente emplean tanques relativamente

pequeños.

Tener un tanque muy grande a veces puede ser una

desventaja en sistemas que deben arrancar a menudo u operar en

condiciones de bajas temperaturas.

Accesorios para tanques.

En la Fig.2-8 vemos un nivel visible para tanques, este

elemento construido en plástico

permite que el operador no solo verifique el nivel sino

también la condición de emulsión del

aceite.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Tapa de llenado : el orificio de

llenado debe ser cubierto por una tapa preferentemente retenida

por una cadena. En la figura 2-9 ilustramos un tipo que usa una

coladera para filtrar el aceite que se verterá hacia el

tanque.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Los depósitos hidráulicos están

venteados a la atmósfera. Por ello la conexión de

venteo debe estar protegida por un filtro.

Cuando los sistemas operan en una atmósfera

limpia puede emplearse un filtro de respiración de bajo

costo como el de

la figura 2-10. Pero si se opera en atmósferas muy

contaminadas deben emplearse filtros de alta calidad capaces

de retener partículas mayores de 10 micrones.

Para

ver el gráfico seleccione la opción "Descargar" del

menú superior

FILTROS

Coladera de Succión: La mayoría de las

bombas utilizan

para su protección un filtro destinado a retener

partículas sólidas en la aspiración La

practica usual cuando se emplean aceites minerales

estándar, es utilizar coladeras de malla metálica

capaces de retener partículas mayores de 150 micrones.

Cuando se emplean fluidos ignífugos que tienen un peso

especifico superior al aceite, es preferible emplear coladeras de

malla 60 capaces de retener partículas mayores de 200

micrones, para evitar la cavitación de la

bomba.

Con la introducción de bombas y válvulas

con alto grado de precisión, operación a presiones

elevadas y altas eficiencias, el empleo de la coladera de

aspiración no es protección suficiente para el

sistema, si se quiere obtener una larga vida del

mismo.

El propósito de la filtración no es solo

prolongar la vida útil de los componentes

hidráulicos, si no también evitar paradas

producidas por la acumulación de impurezas en las

estrechas holguras y orificios de las modernas válvulas y

servoválvulas .

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

La figura 2-11 no muestra un filtro micronico que puede

ser empleado en el retorno o el envío, el elemento

filtrante de papel impregnado en fibra de vidrio, metal

sinterizado, u otros materiales

puede ser removido desenroscando el recipiente. Cuando la calda

de presión a través del elemento se incrementa,

para evitar el colapso del mismo una válvula de

retención se abre dando paso libre al aceite.

Filtro en Línea.

Una configuración popular y económica es

el filtro en línea de la figura 2-12 que también

lleva incluida una válvula de retención, su

desventaja consiste en que hay que desmontar la tubería

para su mantenimiento.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Algunos circuitos de filtrado.

Los circuitos que veremos a continuación utilizan

filtros micrónicos de 10 micrones.

En la línea de presión.

La figura 2-13 vemos un filtro instalado a la salida de

la bomba y delante de la válvula reguladora de

presión y alivio. Estos filtros deben poseer una estructura que

permite resistir la máxima presión del sistema. Por

seguridad deben

poseer una válvula de retención interna. La

máxima perdida de carga recomendada con el elemento limpio

es de 5 PSI.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

En el retorno por alivio. (ver Fig.

2-15)

En este punto Fig.2-14 puede emplearse un filtro de baja

presión. Es una disposición Ideal cuando trabajan

válvulas de control de flujo en serie y el caudal de

exceso se dirige vía la válvula de alivio

permanentemente a tanque. La máxima perdida de carga

recomendada es de 2 PSI con el elemento limpio.

En la línea de retorno.

El aceite que retorna del sistema puede pasar a

través de un filtro cuando se dirige a tanque.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

CUIDADO: Cuando seleccione el tamaño de un filtro

así , recuerde que el caudal de retorno puede ser mucho

mayor que el de la bomba, debido a la diferencia de secciones de

ambos lados de los cilindros.

Para

ver el gráfico seleccione la opción "Descargar" del

menú superior

Bibliografía y Sitios WEB de interés

para Ingenieros Industriales

DEL RAZO, Hernández Adolfo, "Sistemas

Neumáticos e Hidráulicos: Apuntes de

Teoría" Editorial: U.P.I.I.C.S.A, México

D.F., 2001.

DEPPERT W. / K. Stoll. "Aplicaciones de

Neumática" Ed. Marcombo. España,

Barcelona. P.p. 54-56, 87, 104 – 105, 124 – 129

DEPPERT W. / K. Stoll.

"Dispositivo Neumáticos" Ed. Marcombo Boixareu.

España, Barcelona. Pag: 8

Gordon J. Van Wylen – Richard E.

Sonntag. "Fundamentos de Termodinámica" Editorial:

Limusa, México, D. F. P:39-41, 125-126, 200-201, 342-343,

345-346.

GUILLÉN SALVADOR, Antonio.

"Introducción a la

Neumática" Editorial:

Marcombo, Boixerau editores, Barcelona-México 1988, p: 31

– 40

RESNICK, Roberto; HALLIDAY; WALKER.

"Fundamentos de

Física" Sexta

Edición, Editorial: Compañía Editorial

Continental, México D.F., 2001, p: A-7

http://www.sapiens.itgo.com/neumatica/neumatica19.htm

Problemas de Física de Resnick,

Halliday

http://www.monografias.com/trabajos12/resni/resni

¿Qué es la Filosofía?

http://www.monografias.com/trabajos12/quefilo/quefilo

Ingeniería de métodos

/trabajos12/ingdemet/ingdemet

Ingeniería de Medición

/trabajos12/medtrab/medtrab

Control de Calidad

/trabajos11/primdep/primdep

Investigación de mercados

/trabajos11/invmerc/invmerc

Análisis Sistemático de la Producción 1

/trabajos12/andeprod/andeprod

Aplicaciones del tiempo estándar en la

Tutsi

/trabajos12/ingdemeti/ingdemeti

Átomo

/trabajos12/atomo/atomo

Gráficos de Control de Shewhart

/trabajos12/concalgra/concalgra

Distribución de Planta

/trabajos12/distpla/distpla

UPIICSA

/trabajos12/hlaunid/hlaunid

Mecánica Clásica – Movimiento

unidimensional

/trabajos12/moviunid/moviunid

Glaxosmithkline – Aplicación de los resultados

del TE

/trabajos12/immuestr/immuestr

Exámenes de Álgebra

Lineal

/trabajos12/exal/exal

Curso de Fisicoquímica

/trabajos12/fisico/fisico

Prácticas de Laboratorio de

Electricidad

de Ingeniería

/trabajos12/label/label

Prácticas del laboratorio de química de la

Universidad

/trabajos12/prala/prala

Trabajo Enviado y Elaborado por:

Iván Escalona Moreno