POTENCIOMETRO

Es un transductor de posición, de tipo absoluto y con salida de tipo analógico.

Principio de funcionamiento:

Consiste en una resistencia de hilo bobinado o en una pista de material con forma circular o rectilínea a la que se añade un cursor móvil. De esta forma se consigue una resistencia dividida en dos partes variables a través del movimiento del cursor.

Cuando se alimenta entre los extremos de la resistencia con una tensión constante, aparece entre la toma intermedia y uno de los extremos una tensión proporcional a la posición del cursor.

En el caso de un potenciómetro rotativo tendremos una tensión proporcional al ángulo de giro y en el caso lineal será proporcional al desplazamiento con respecto a un extremo.

ENCODERS ÓPTICOS

Están disponibles en dos tipos, uno que responde a la rotación, y el otro al movimiento lineal.

Cuando son usados en conjunto con dispositivos mecánicos tales como engranajes, ruedas de medición o flechas de motores, estos pueden ser utilizados para medir movimientos lineales, velocidad y posición.

Son dispositivos que incluyen unos detectores ópticos en el estator (parte estática) y un rotor (parte móvil) donde se colocan unas bandas opacas y translúcidas alternadas.

Principio de funcionamiento:

Al girar el eje del encoder, los sensores darán señales digitales en función de si detectan una banda opaca o translúcida. Estas señales digitales nos indicarán la posición angular del eje.

ENCODERS ÓPTICOS

Existen dos tipos de encoders: los incrementales y los absolutos.

En la figura anterior se observa cómo se disponen las bandas opacas y translúcidas en los encoders incrementales y en los absolutos.

ENCODERS ÓPTICOS

Encoders incrementales:

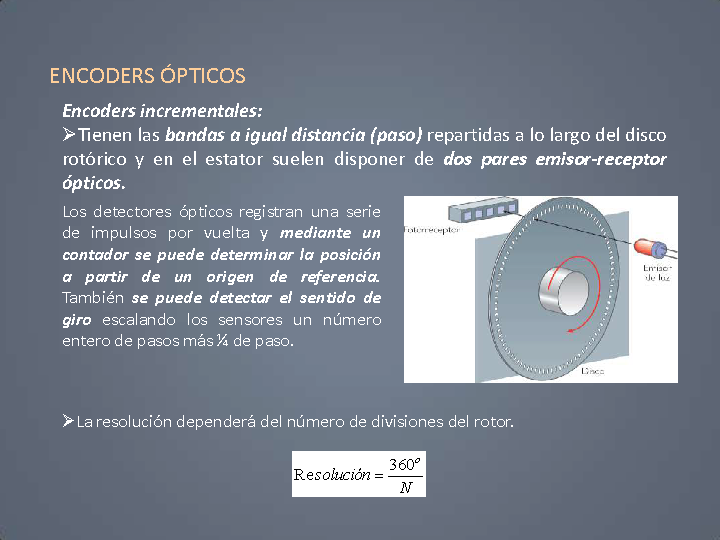

Tienen las bandas a igual distancia (paso) repartidas a lo largo del disco rotórico y en el estator suelen disponer de dos pares emisor-receptor ópticos.

Los detectores ópticos registran una serie de impulsos por vuelta y mediante un contador se puede determinar la posición a partir de un origen de referencia. También se puede detectar el sentido de giro escalando los sensores un número entero de pasos más ¼ de paso.

La resolución dependerá del número de divisiones del rotor.

ENCODERS ÓPTICOS

Encoders absolutos:

El estator tiene un captador óptico por cada corona del rotor. Cuantas más haya mayor será la resolución.

La posición queda determinada mediante la lectura del código de salida, el cual es único para cada una de las posiciones dentro de la vuelta.

Los encoders absolutos no pierden posición real cuando se corta la alimentación o en caso de desplazamientos, que es uno de los problemas de los encoders incrementales.

ENCODERS ÓPTICOS

Encoders absolutos:

Debido a problemas con códigos binarios consecutivos como 7 (0111) 8 (1000), donde todos los bits del código sufren un cambio de estado es casi imposible que las variaciones sean instantáneas y que se produzcan todas en el mismo momento. Debido a este problema se utiliza una variante del código binario: el código Gray, aprovechando su principal particularidad de que al pasar entre dos códigos consecutivos solo un bit cambia de estado.

Binario

ENCODERS ÓPTICOS

Los encoders incrementales suelen tener una mayor resolución, precisión y velocidad que los absolutos. Debido a estas características suelen ser utilizados en maquinas que dan muchos giros, la medida es dada con respecto a una referencia, etc.

Los encoders absolutos son utilizados cuando es importante conocer la situación absoluta en cada momento, no se dan muchas vueltas o no se pasa por el origen.

ENCODERS ÓPTICOS

Encoders lineales ópticos o reglas digitales:

Cuando necesitamos medir el desplazamiento lineal en lugar del angular podemos utilizar los encoders lineales en los que las bandas se disponen longitudinalmente, tal como se puede apreciar en la figura.

En general, miden el desplazamiento lineal con mucha resolución y sin rozamiento por tratarse de tecnología óptica, permitiendo así millones de operaciones con una alta resolución.

SINCROS Y RESOLVERS

Un sincro es un transductor de posición angular de tipo electromagnético.

Existen diferentes tipos de sincros pero las configuraciones más frecuentes son las que disponen de un primario monofásico alojado en el rotor y un secundario trifásico alojado en el estator.

SINCROS Y RESOLVERS

Un resolver es un sincro pero con una configuración diferente de primario y secundario.

Generalmente se sitúa el primario en el estator y es bifásico, y el secundario se sitúa en el rotor y puede ser monofásico o bifásico.

SINCROS Y RESOLVERS

Principio de funcionamiento:

Cuando se aplica una tensión senoidal U1 al devanado primario, en cada uno de los devanados secundarios se producirán unas señales cuya amplitud y fase dependerá de la posición del primario. Para poder tratar el sistema de control, la información generada por los resolvers y los sincros es necesario convertir las señales analógicas en digitales. Para ello se utilizan los llamados convertidores resolver/digital (r/d).

Aplicación:

Sus prestaciones de resolución y exactitud son similares a los codificadores digitales. Estos transductores soportan altas temperaturas, humedades, vibraciones y choques. En consecuencia son apropiados para operar en entornos hostiles. Los problemas de mantenimiento involucran sólo al rotor. Las asimetrías en los devanados son la única fuente de error; una precisión usual es ±0,5%.

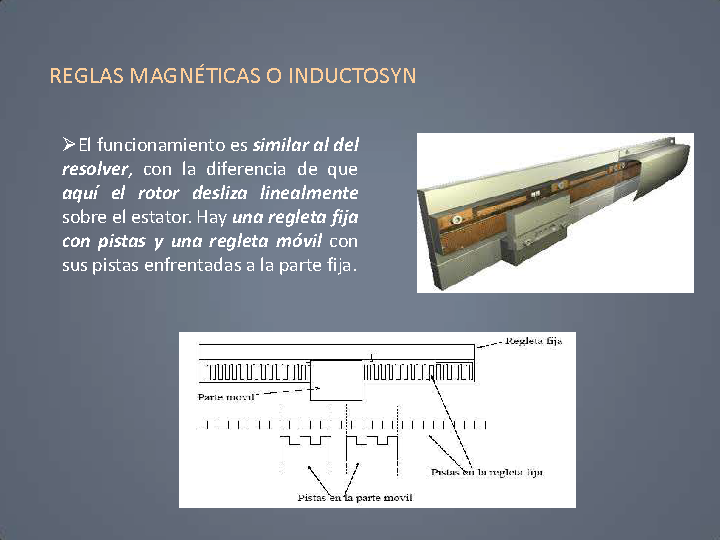

REGLAS MAGNÉTICAS O INDUCTOSYN

El funcionamiento es similar al del resolver, con la diferencia de que aquí el rotor desliza linealmente sobre el estator. Hay una regleta fija con pistas y una regleta móvil con sus pistas enfrentadas a la parte fija.

REGLAS MAGNÉTICAS O INDUCTOSYN

Principio de funcionamiento:

Cuando se aplica una tensión alterna V a la pista fija, en las pistas móviles se inducen unas tensiones cuyas amplitudes dependen del desplazamiento lineal de la regla móvil desde el inicio de su recorrido. A partir del valor eficaz de estas dos tensiones es posible saber la posición lineal.

Aplicación:

Es muy utilizado en muchísimas máquinas herramienta y de control numérico. También hay una versión rotatoria basada en los mismos principios que la lineal.

RVDT y LVDT

Un RVDT (Rotary Variable Differential Transformer) o un LVDT (Linear Variable Differential Transformer) es en esencia un transformador.

La diferencia entre un tipo y otro es que uno detecta la posición lineal y el otro angular.

RVDT y LVDT

Se compone de un cuerpo hueco cilíndrico que contiene dos bobinados secundarios idénticos los cuales están posicionados en ambos lados del bobinado central primario y un núcleo de ferrita cilíndrico que se mueve libre longitudinalmente dentro de la bobina. Los secundarios típicamente están conectados en serie en oposición uno de otro.

RVDT y LVDT

Principio de funcionamiento:

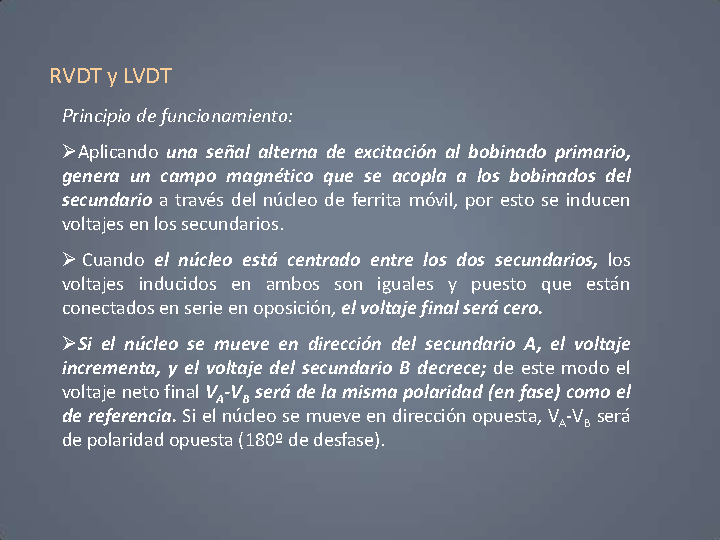

Aplicando una señal alterna de excitación al bobinado primario, genera un campo magnético que se acopla a los bobinados del secundario a través del núcleo de ferrita móvil, por esto se inducen voltajes en los secundarios.

Cuando el núcleo está centrado entre los dos secundarios, los voltajes inducidos en ambos son iguales y puesto que están conectados en serie en oposición, el voltaje final será cero.

Si el núcleo se mueve en dirección del secundario A, el voltaje incrementa, y el voltaje del secundario B decrece; de este modo el voltaje neto final VA-VB será de la misma polaridad (en fase) como el de referencia. Si el núcleo se mueve en dirección opuesta, VA-VB será de polaridad opuesta (180º de desfase).

RVDT y LVDT

De este modo, como el núcleo de ferrita se mueve a lo largo de su eje dentro del LVDT, el voltaje de salida empieza con una polaridad, decrece completamente a cero, después incrementa con polaridad opuesta, todo de una manera continua y suave.

Aunque los LVDT son robustos y exactos, solo producen salidas analógicas de bajo voltaje (la sensibilidad está entre 6.3 y 0.08 mV por voltio de excitación por milímetro de desplazamiento) y por lo tanto necesitan mucho cuidado al realizar la amplificación.

Aplicación:

Los transductores LVDT y RVDT son utilizados extensamente en medición y aplicaciones de control de medida de desplazamientos desde nanómetros hasta un metro, más o menos. Se encuentran en sistemas de metrología, en posición de válvulas, en actuadores hidráulicos.

La temperatura es otro de los parámetros que muchas veces debe controlarse en los procesos industriales.

Los instrumentos de temperatura utilizan diversos fenómenos que son influidos por la temperatura entre los cuales figuran:

Variaciones en el volumen o en el estado de los cuerpos.

Variación de resistencia de un conductor (termoresistencias o sondas de resistencia).

Variación de resistencias de un semiconductor (termistores).

F.e.m. creada en la unión de dos metales distintos (termopares).

Intensidad de radiación emitida por el cuerpo (pirómetros de radiación).

Variaciones en el volumen o en el estado de los cuerpos.

Termómetro de vidrio: basado en que contiene un liquido que se expande con la temperatura

Termómetro bimetálico: se fundan en el distinto coeficiente de dilatación de dos metales diferentes. Normalmente se dispone con una salida todo o nada.

Termómetro de bulbo: consiste en un bulbo conectado por un capilar a una espiral. Cuando la Tª cambia el gas o liquido dentro del bulbo se expande y actua sobre la espiral que mueve una aguja indicadora de la temperatura.

Variación de resistencia de un conductor (termoresistencias o sondas de resistencia).

También llamadas RTD, se fundamentan en la variación que experimenta la resistencia de los metales con la temperatura. Siendo esta variación aproximadamente lineal con la temperatura.

Uno de los metales más usado para este tipo de detector es el platino (Pt-100), el cual se caracteriza por presentar una resistencia de 100 ? a 0oC.

La relación entre resistencia y temperatura viene dada por la relación:

RT = R0[1 + At ]

Variación de resistencias de un semiconductor (termistores PTC y NTC).

NTC (Negative Temperature Coefficient) – coeficiente de temperatura negativo

PTC (Positive Temperature Coefficient) – coeficiente de temperatura positivo

Los termistores son una resistencia sensible a la temperatura formada por un semiconductor elaborado a base de óxidos de metales. Se fabrican Termistores con coeficientes positivos y negativos de temperatura.

Ventajas: impedancia mucho mas alta que los RTD, gran cambio de resistencia con un pequeño cambio de temperatura

Desventajas: posible mayor autocalentamiento y la falta de linealidad que exige un algoritmo de linealización.

F.e.m. creada en la unión de dos metales distintos (termopares).

Los termopares se utilizan extensamente, ya que presentan el más amplio rango de temperatura con respecto a los otros sensores de temperatura, y una construcción mas robusta. Además, no precisan de alimentación y su bajo coste las hace muy atractivas.

Los termopares o termocuplas están formados por la unión de dos metales distintos, los cuales se encuentran soldados por uno de sus extremos y por el otro extremo se dejan separados.

El voltaje que aparece en los extremos de la unión, conocido como voltaje Seebeck aumenta con la temperatura.

Intensidad de radiación emitida por el cuerpo (pirómetros de radiación).

Cuando las temperaturas a medir son muy elevadas se pueden utilizar medidores sin contacto, como son los pirómetros. Se fundamentan en que la intensidad de energía radiante emitida por la superficie de un cuerpo aumenta proporcionalmente a la cuarta potencia de la temperatura absoluta del cuerpo, es decir, W=KT4.

Los instrumentos que miden la temperatura de un cuerpo en función de la radiación luminosa que este emite, se denominan pirómetros ópticos y los que miden la temperatura captando toda o una gran parte de la radiación emitida por un cuerpo, se llaman pirómetros de radiación total.

Otro parámetro que suele ser habitualmente controlado es la presión. La lista de sensores de presión es extensa, por lo que simplemente haremos una clasificación y daremos algunos ejemplos.

Clasificación:

Mecánicos.

-Tipo Burdon, en espiral, diafragma, de fuelle.

Neumáticos.

-Sistema paleta-tobera.

Electromecánicos.

-Resistivos.

-Magnéticos – de inductancia variable, de reluctancia variable, capacitivos, strain-gage, piezoeléctricos

Electrónicos de vacio.

-Térmico – térmico de termopar, transductor Pirani, bimetálico.

-Transductores de ionización – de filamento caliente, de cátodo frio.

-Manómetro de McLeod.

Presostato:

También es conocido como interruptor de presión. Permiten regular o controlar una presión o depresión en los circuitos neumáticos o hidráulicos. Cuando la presión alcanza el valor de reglaje, cambia el estado el contacto NO/NC de forma brusca.

Destacaremos los siguientes:

Flotador Medición de la diferencia de presión

Capacitivo

h= (P-Pref)/?g

La capacidad varía en función del aire y del liquido que contiene el recipiente.

Ultrasónico

Se basan en que las ondas de ultrasonidos al chocar con el liquido son reflejadas y el tiempo que tardan en regresar depende del nivel del liquido.

Los sensores de fuerza necesitan un elemento plástico, por medio del cual la fuerza realiza un trabajo que se traduce en una deformación.

El sensor se completa con un sistema eléctrico capaz de convertir las deformaciones (o desplazamientos) del elemento plástico en señales proporcionales, susceptibles de ser amplificadas y acondicionadas mediante sistemas electrónicos.

Los sensores de fuerza mas utilizados pueden estar basados en:

Galgas (células de carga).

Materiales piezoeléctricos.

Basados en Galgas:

Una galga es un elemento que convierte las deformaciones en señales eléctricas proporcionales. Esto es, las variaciones en longitud provocan cambios en la resistencia del elemento.

Las galgas van adheridas a la superficie del material de prueba formando un conjunto.

Piezoeléctricos:

El principio de funcionamiento se basa en el efecto Piezoeléctrico directo según el cual, las superficies de algunos cristales se cargan bajo la acción mecánica. El material piezoeléctrico mas utilizado para la medida de fuerzas es el cuarzo (SiO2), debido a su estabilidad.

Los sensores de cuarzo tienen la ventaja de ser muy compactos, fuertes y ultra-sensibles, además de ofrecer un amplio rango de medida. Dado que el cuarzo es altamente rígido, el desvío en la medición es muy pequeño. Gracias a su elevada frecuencia natural, los sensores de cuarzo son perfectos para medir procesos ultra-rápidos de alta frecuencia que actúan en microsegundos.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |