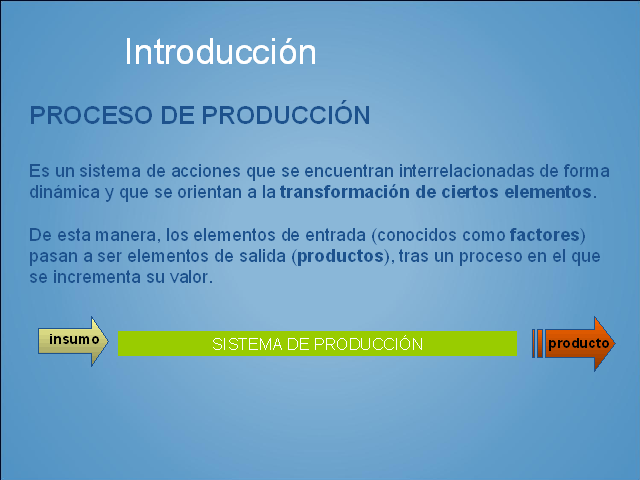

Introducción (Gp:) SISTEMA DE PRODUCCIÓN (Gp:)

insumo (Gp:) producto PROCESO DE PRODUCCIÓN Es un sistema

de acciones que se encuentran interrelacionadas de forma

dinámica y que se orientan a la transformación de

ciertos elementos. De esta manera, los elementos de entrada

(conocidos como factores) pasan a ser elementos de salida

(productos), tras un proceso en el que se incrementa su

valor.

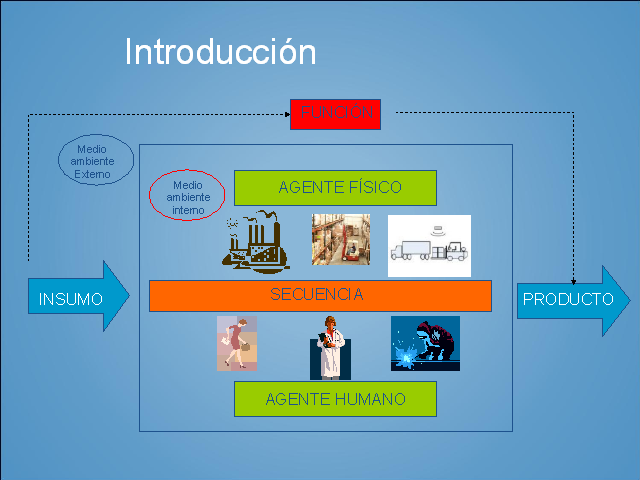

Introducción (Gp:) SECUENCIA (Gp:) INSUMO (Gp:) AGENTE

HUMANO (Gp:) AGENTE FÍSICO (Gp:) Medio ambiente interno

(Gp:) Medio ambiente Externo (Gp:) FUNCIÓN (Gp:)

PRODUCTO

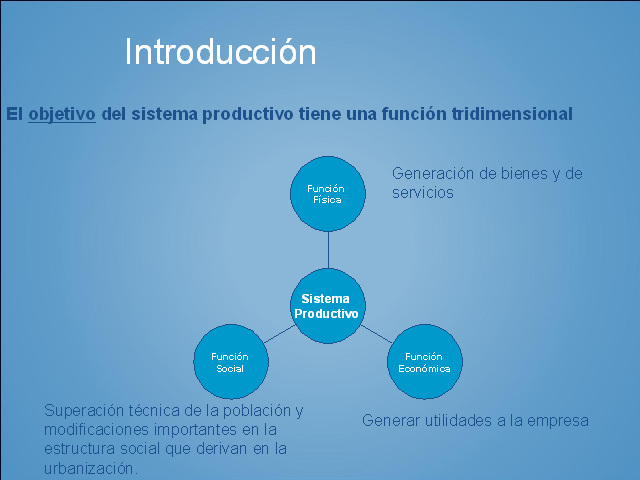

Introducción El objetivo del sistema productivo tiene una

función tridimensional Generación de bienes y de

servicios Generar utilidades a la empresa Superación

técnica de la población y modificaciones

importantes en la estructura social que derivan en la

urbanización.

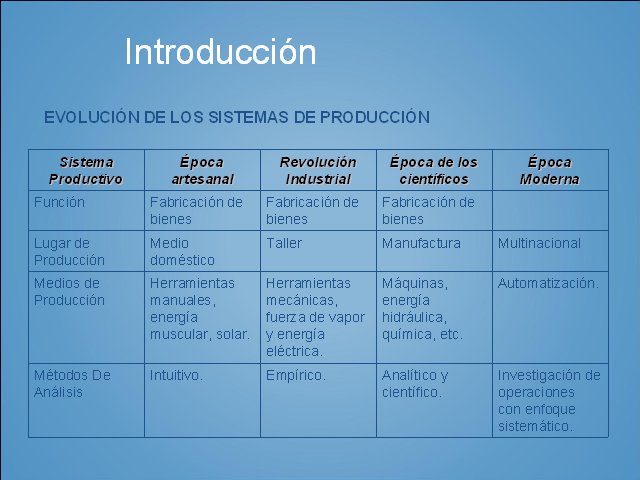

Introducción EVOLUCIÓN DE LOS SISTEMAS DE

PRODUCCIÓN

Introducción ¿El proceso está

diseñado para realizar una ventaja competitiva en

términos de diferenciación, respuesta o bajos

costos? ¿El proceso elimina pasos que no agregan valor?

¿El proceso maximiza el valor que percibe el cliente?

¿El proceso ganará ordenes? SÍSTEMAS DE

PRODUCCIÓN Preguntas para el diseño y

análisis de procesos ¿?

(Gp:) producto (Gp:) procedimiento (Gp:) Capacidad de

producción (Gp:) Localización (Gp:) Arreglo de

Instalaciones (Gp:) Manutención (Gp:) CONCEPCIÓN DE

UN SISTEMA (Gp:) ADMINISTRACIÓN DE OPERACIONES (Gp:)

Administración de Inventarios (Gp:) Planificación y

Control (Gp:) Administración de Compras (Gp:)

Administración de Inventarios (Gp:) Administración

de la Calidad (Gp:) Operación del Sistema de Trabajo

Introducción

Introducción SÍSTEMAS DE PRODUCCIÓN

(Estrategias de Proceso) Determina como producir un producto o

proveer un servicio Objetivos Cumplir o exceder los

requerimientos de los clientes Cumplir o exceder las metas

gerenciales Tiene efectos en la cantidad de corridas de

producción. Flexibilidad de producto y volumen Costos y

Calidad

Introducción Clasificación de sistemas de

producción: Sistema de producción por proceso

(Intermitente) Sistema de producción repetitiva (Modular)

Sistema de producción por producto (Continua) Nuevos

Sistemas de Producción

Introducción SÍSTEMAS DE PRODUCCIÓN (Gp:)

VARIEDAD (FLEXIBILIDAD) (Gp:) VOLUMEN (Gp:) Bajo Volumen

(Intermitente) (Gp:) Alto Volumen (Continuo) (Gp:) Proceso

Repetitivo (Modular) (Gp:) Una o pocas unidades por corrida. Alta

variedad Corridas moderadas. Módulos estandarizados Solo

corridas largas. Cambio en atributos (Gp:) Producción por

proceso (Gp:) Producción Repetitiva (Gp:)

Producción por producto

Sistemas de Producción SISTEMA DE PRODUCCIÓN POR

PROCESO (INTERMITENTE) Es un sistema de producción

organizado alrededor del proceso para facilitar el bajo volumen y

la alta variedad Cada proceso es diseñado para realizar

una amplia variedad de actividades y tener cambios frecuentes.

Consecuentemente también es llamado Proceso Intermitente

(Gp:) Alta Variedad de Salidas (Gp:) Varias Entradas

Sistemas de Producción Características: Bajo

volumen de producción por producto. Gran diversidad de

productos por fabricar. Reagrupamiento de máquinas

similares por taller. Alto grado de especialización de

mano de obra. Desigualdad en la distribución de los

trabajos entre los diferentes talleres, máquinas o

empleados. Baja tasa de utilización de ciertas

máquinas. Flexibilidad de la producción.

Posibilidad de fabricar ciertos productos estándar durante

los periodos de baja demanda. SISTEMA DE PRODUCCIÓN POR

PROCESO (INTERMITENTE) (Gp:) Operation (Gp:) Product A (Gp:)

Product B (Gp:) 1 (Gp:) 2 (Gp:) 3

Sistemas de Producción Ventajas Gran flexibilidad de

productos Equipo con propósito más general Baja

inversión inicial Desventajas Altos costos variables

Personal altamente entrenado Mayor dificultad en

planeación y control de producción Baja

utilización del equipo (5% a 25%) SISTEMA DE

PRODUCCIÓN POR PROCESO (INTERMITENTE)

Sistemas de Producción Ejemplos: Fabricación:

Muebles, Camisas, Zapatos, Libros Servicios: Hospitales, Bancos,

Pavimentación, Consultarías jurídicas

SISTEMA DE PRODUCCIÓN POR PROCESO (INTERMITENTE) (Gp:)

Banco (Gp:) . (Gp:) Machine Shop (Gp:) Hospital

Sistemas de Producción SISTEMA DE PRODUCCIÓN

REPETITIVA (MODULAR) Es un sistema de producción orientado

a la producción de proceso que usa módulos. Los

módulos son partes o componentes de un producto

previamente preparados, frecuentemente en un proceso continuo La

línea de proceso repetitivo es una línea

clásica de ensamble, tiene una mayor estructura y

consecuentemente menos flexibilidad que un sistema por proceso

(Gp:) Entrada de materia prima y módulos (Gp:)

Módulos combinados en diferentes opciones (Gp:) Pocos

Módulos

Sistemas de Producción Características: Bajo

volumen de cada producto. Corridas moderadas Recurre a

líneas de producción de ensamble Ventajas

económicas del modelo continuo Variedad de productos

relativamente alta y al mismo tiempo, una variedad de componentes

baja. Un gran número de variaciones en los productos

incrementa mucho la complejidad y el costo de las operaciones

SISTEMA DE PRODUCCIÓN REPETITIVA (MODULAR)

Sistemas de Producción (Gp:) Truck (Gp:) . (Gp:) Clothes

Dryer (Gp:) . (Gp:) Fast Food (Gp:) McDonald’sover 95

billion served (Gp:) . Ejemplos: Fabricación:

vehículos, motocicletas, comida rápida SISTEMA DE

PRODUCCIÓN REPETITIVA (MODULAR)

Sistemas de Producción SISTEMA DE PRODUCCIÓN POR

PRODUCTO (CONTINUO) Es un sistema de producción orientado

a la producción de proceso que usa módulos. Los

módulos son partes o componentes de un producto

previamente preparados, frecuentemente en un proceso continuo La

línea de proceso repetitivo es una línea

clásica de ensamble, tiene una mayor estructura y

consecuentemente menos flexibilidad que un sistema por proceso

(Gp:) Pocas entradas (Gp:) Salidas con variación en

tamaño, forma y empaque

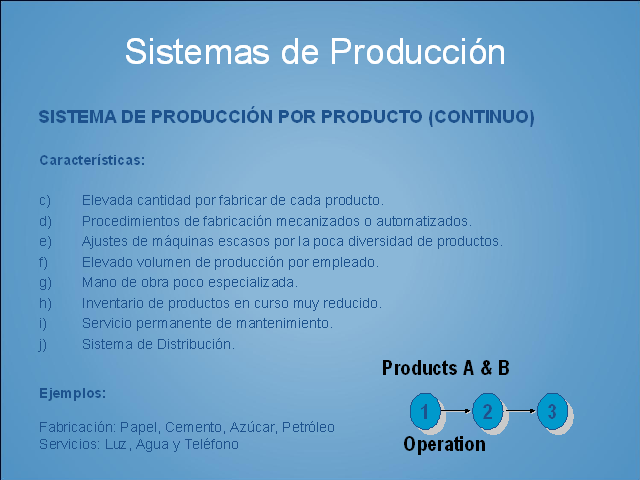

Sistemas de Producción SISTEMA DE PRODUCCIÓN POR

PRODUCTO (CONTINUO) Características: Elevada cantidad por

fabricar de cada producto. Procedimientos de fabricación

mecanizados o automatizados. Ajustes de máquinas escasos

por la poca diversidad de productos. Elevado volumen de

producción por empleado. Mano de obra poco especializada.

Inventario de productos en curso muy reducido. Servicio

permanente de mantenimiento. Sistema de Distribución.

Ejemplos: Fabricación: Papel, Cemento, Azúcar,

Petróleo Servicios: Luz, Agua y Teléfono (Gp:)

Operation (Gp:) Products A & B (Gp:) 1 (Gp:) 2 (Gp:) 3

Sistemas de Producción Ventajas Costos variables unitarios

bajos Habilidades especializadas Fácil planeación y

control de producción Alta utilización del equipo

(70% a 90%) Desventajas Baja flexibilidad de producto Equipo

más especializado Usualmente, alta inversión de

capital SISTEMA DE PRODUCCIÓN POR PRODUCTO

(CONTINUO)

Sistemas de Producción Ejemplos: Fabricación:

Papel, Cemento, Azúcar, Petróleo, Bebidas

Servicios: Luz, Agua y Teléfono SISTEMA DE

PRODUCCIÓN POR PRODUCTO (CONTINUO) (Gp:) . (Gp:) Light

Bulbs (Gp:) Paper (Gp:) Soft Drinks

Sistemas de Producción NUEVOS SISTEMAS DE

PRODUCCIÓN Just in Time TOC (Teoría de

restricciones) Sistemas de Manufactura flexible

Sistemas de Producción NUEVOS SISTEMAS DE

PRODUCCIÓN . Just in Time. El JIT es un sistema de

producción con flujo en línea que produce muchos

productos en volúmenes bajos o medios. El sistema

Just-in-Time tiene cuatro objetivos esenciales que son: 1 Atacar

los problemas fundamentales. 2 Eliminar despilfarros. 3 Buscar la

simplicidad. 4 Diseñar sistemas para identificar

problemas

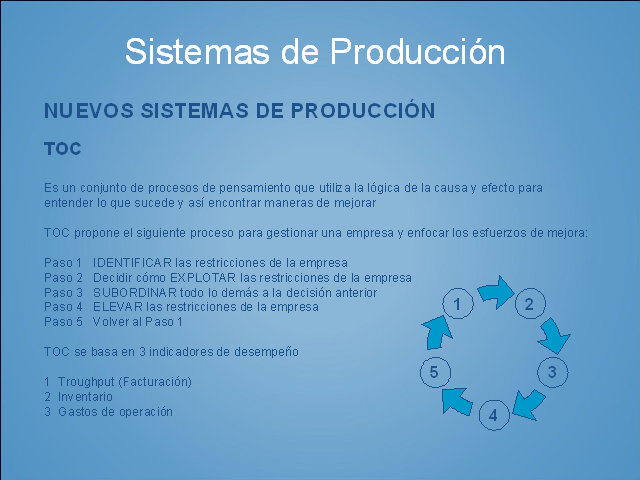

Sistemas de Producción NUEVOS SISTEMAS DE

PRODUCCIÓN TOC Es un conjunto de procesos de pensamiento

que utiliza la lógica de la causa y efecto para entender

lo que sucede y así encontrar maneras de mejorar TOC

propone el siguiente proceso para gestionar una empresa y enfocar

los esfuerzos de mejora: Paso 1 IDENTIFICAR las restricciones de

la empresaPaso 2 Decidir cómo EXPLOTAR las restricciones

de la empresaPaso 3 SUBORDINAR todo lo demás a la

decisión anteriorPaso 4 ELEVAR las restricciones de la

empresaPaso 5 Volver al Paso 1 TOC se basa en 3 indicadores de

desempeño 1 Troughput (Facturación) 2 Inventario 3

Gastos de operación

Sistemas de Manufactura Flexible Origen Estados Unidos Conceptos

AUTOMATIZACIÓN. Es el uso de sistemas o elementos

computarizados para controlar maquinarias y/o procesos

industriales substituyendo a operadores humanos.

Sistemas de Manufactura Flexible AUTOMATIZACIÓN FIJA. Se

caracteriza por la secuencia única de operaciones de

procesamiento y ensamble. Sus operaciones son simples pero su

integración en las diferentes estaciones de trabajos dan

lugar a sistemas complejos y costos aplicados a la

producción. La secuencia de operaciones es controlada por

un programa y puede cambiar para diferentes configuraciones del

producto.

Sistemas de Manufactura Flexible AUTOMATIZACIÓN

PROGRAMABLE. Es la secuencia de operaciones controladas por un

programa y puede cambiar para diferentes configuraciones del

producto. Este tipo de automatización es apropiado para la

producción por lotes de tamaño bajo o medio. La

inversiones equipo es alta, y las velocidades son inferiores a

las características de la producción fija y el

tiempo de preparación de los equipos para cada lote es

considerable.

SISTEMA DE MANUFACTURA FLEXIBLE. Es un sistema integrado por

máquinas –herramientas enlazadas mediante un sistema de

manejo de materiales automatizado operados automáticamente

con tecnología convencional o al menos por un CNC (control

numérico por computador). Se basa en el control efectivo

del flujo de materiales a través de una red de estaciones

de trabajo muy versátiles y es compatible con diferentes

grados de automatización. Sistemas de Manufactura

Flexible

Sistemas de Manufactura Flexible Es una extensión de la

programable. Además de la capacidad para trabajar

diferentes secuencias de operaciones en forma automática

permitiendo la fabricación continua de mezclas variables

de productos con tiempos de preparación y cambio de

herramientas virtualmente nulos, al pasar de un producto a otro.

Esta requiere alta inversión en equipo adaptado a las

necesites del cliente y esta orientada a la manufactura de partes

afines en lotes de tamaño bajo y medio bajo a una

velocidad media de producción

Sistemas de Manufactura Flexible Las herramientas pueden ser

entregadas al FMS tanto en forma manual como automática,

ya que disponen de un sistema de manejo de materiales

automatizado que transporta las piezas de una máquina a

otra hacia dentro y fuera del sistema. El empleo de los FMS

permite flexibilidad productiva, gestión en tiempo real y

acelerado nivel de automatización general, así que

una celda en línea es en resumen aceptar el ingreso de

materia prima y sacar productos listos para ser

ensamblados.

Sistemas de Manufactura Flexible En un sistema de manufactura

flexible existen tres componentes principales: Almacenamiento y

manejo de partes. Almacenamiento y manejo de herramientas

Sistemas de control por computador Un sistema de cómputo

debe tener los siguientes archivos: Programa para control

numérico de partes. Hojas de ruta Programa de

producción de partes Referencia de porta piezas

Localización de herramientas Vida útil de las

herramientas

Sistemas de Manufactura Flexible CLASES DE SISTEMAS. Sistemas de

manufactura de espectro reducido: Producen un número

limitado de partes con pequeñas diferencias en

geometría diseño. Sistema de manufactura flexible

de alto espectro: Producen familias de partes numerosas con

variaciones sustanciales en la configuración de las partes

y en la secuencia de operaciones Modulo de manufactura flexible:

Unidad compuesta por una sola maquina con capacidad para cambio

de herramientas equipo para manejo de materiales y almacenamiento

temporal de partes Celda de manufactura flexible: grupo de modos

que comparten el mismo sistema de materiales. Sistema de

manufactura flexible de maquinas múltiples: conjunto de

módulos conectados por medio de un sistema de manejo de

materiales capaz de visitar dos ago mas maquinas al tiempo.

Sistemas de Manufactura Flexible Ventajas de los SFM. Incrementan

la productividad. Menor tiempo de Preparación en nuevos

productos. Reducción de inventarios de materiales dentro

de la planta. Ahorro en fuerza de trabajo. Mejora en la calidad

del producto. Mejora en la seguridad de los operarios. Las partes

pueden ser producidas de forma aleatoria y también en

lotes.

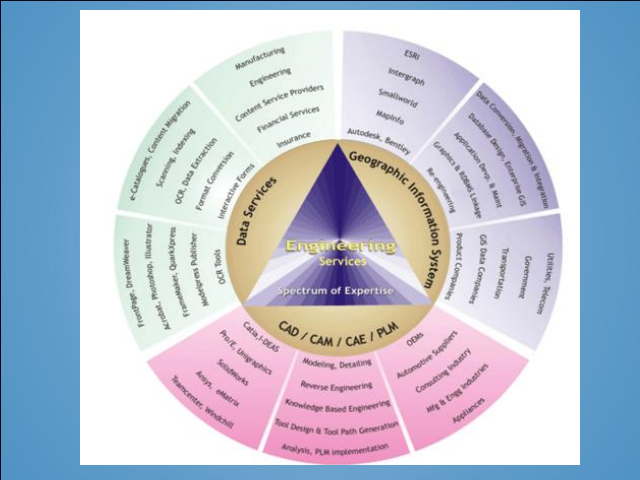

Manufactura Integrada por Computadora Describe la

integración de los aspectos de diseño,

planeación, manufactura, distribución y

administración. La manufactura integrada por computadora

es una metodología y un acierto que envuelve el ensamble y

manufactura de materiales y sistemas computarizados. La

manufactura integrada por computadora envuelve el total de

operaciones de una compañía, debe ser fácil

de comprender y a su vez contar con una amplia base de

datos

Manufactura Integrada por Computadora La manufactura integrada

por computadora incluye: Manufactura asistida por computadora CAM

Diseño asistido por computadora CAD Ingeniería

asistida por computadora CAE Planeación del proceso

auxiliada por computadora Funciones administrativas y comerciales

de las empresas.

Manufactura Integrada por Computadora Beneficios que aporta la

MIC: Énfasis en uniformidad y calidad del producto a

través de mejor control del proceso. Mejor control de la

producción, programación y administración de

la operación total manufacturera, lo que lleva a reducir

costos. Mejor uso de los materiales, maquinaria y personal

Reducción de material en proceso ayudando a disminuir los

costos

Manufactura Integrada por Computadora Estos procesos se integran

en un todo. Los cuales son: 1.Planeacion y respaldo comercial 2.

Diseño de producto 3. Planeación del proceso de

manufactura 4. Control del proceso 5. Sistemas del monitoreo 6.

Automatización del proceso

CAM (Computer Aided Manufacturing) Implica el uso de computadores

y tecnología de cómputo para ayudar en todas las

fases de la manufactura de un producto, incluyendo la

planificación del proceso y la producción,

mecanizado, calendarización, administración y

control de calidad, con una intervención del operario

mínima.

CAD (Computer Aided Design) Es el uso de un amplio rango de

herramientas computacionales que asisten a ingenieros,

arquitectos y a otros profesionales del diseño en sus

respectivas actividades. También se llega a encontrar

denotado con las siglas CADD, dibujo y diseño asistido por

computadora (Computer Aided Drafting and Design). El CAD es

también utilizado en el marco de procesos de

administración del ciclo de vida de productos (Product

Lifecycle Management).

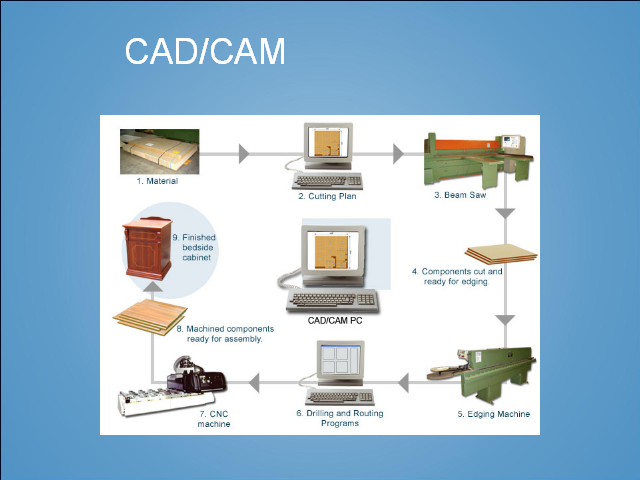

CAD/CAM Debido a sus ventajas, se suele combinar el diseño

y la fabricación asistidos por computadora en los sistemas

CAD/CAM. Esta combinación permite la transferencia de

información desde la etapa de diseño a la etapa de

planificación para la fabricación de un producto,

sin necesidad de volver a capturar manualmente los datos

geométricos de la pieza. La base de datos que se

desarrolla durante el CAD es procesada por el CAM, para obtener

los datos y las instrucciones necesarias para operar y controlar

la maquinaria de producción, el equipo de manejo de

materiales y las pruebas e inspecciones automatizadas para

establecer la calidad del producto.

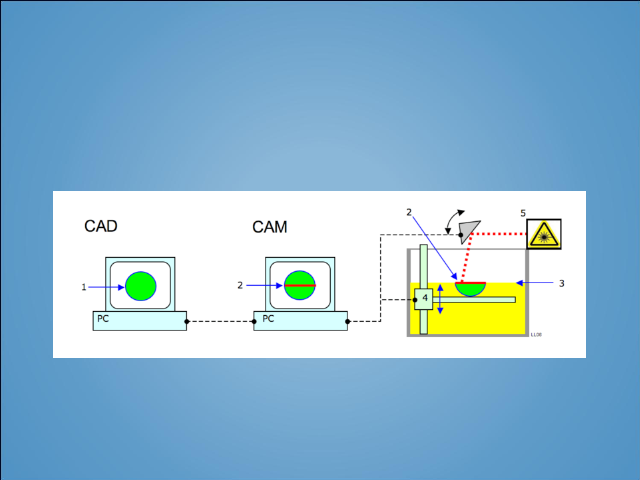

CAD/CAM Una función de CAD/CAM importante en operaciones

de mecanizado es la posibilidad de describir la trayectoria de la

herramienta para diversas operaciones, como por ejemplo torneado,

fresado y taladrado con control numérico. Las

instrucciones o programas se generan en computadora, y pueden

modificar el programador para optimizar la trayectoria de las

herramientas. El ingeniero o el técnico pueden entonces

mostrar y comprobar visualmente si la trayectoria tiene posibles

colisiones con prensas, soportes u otros objetos.

CAD/CAM Algunas aplicaciones características del CAD/CAM

son las siguientes: Calendarización para control

numérico, control numérico computarizado y robots

industriales. Diseño de dados y moldes para

fundición en los que, por ejemplo, se preprograman

tolerancias de contracción (pieza II). Dados para

operaciones de trabajo de metales, por ejemplo, dados complicados

para formado de láminas, y dados progresivos para

estampado. Diseño de herramientas y sopones, y electrodos

para electroerosión. Control de calidad e

inspección; por ejemplo, máquinas de

medición por coordenadas programadas en una

estación de trabajo CAD/CAM. Planeación y

Calendarización de proceso. Distribución de

planta.

CAE (Computer Aided Engineering) «Ingeniería

Asistida por Ordenador o Computadora». Se denomina

así al conjunto de programas informáticos que

analizan los diseños de ingeniería realizados con

el ordenador, o creados de otro modo e introducidos en el

ordenador, para valorar sus características, propiedades,

viabilidad y rentabilidad. Su finalidad es optimizar su

desarrollo y consecuentes costos de fabricación y reducir

al máximo las pruebas para la obtención del

producto deseado.

CAPP (COMPUTER AIDED PROCESS PLANNING) PLANIFICACIÓN DE

PROCESOS ASISTIDA POR COMPUTADOR Es un sistema experto que

captura las capacidades de un ambiente manufacturero

específico y principios manufactureros ingenieriles, con

el fin de crear un plan para la manufactura física de una

pieza previamente diseñada. Este plan especifica la

maquinaria que se ocupará en la producción de la

pieza, la secuencia de operaciones a realizar, las herramientas,

velocidades de corte y avances, y cualquier otro dato necesario

para llevar la pieza del diseño al producto

terminado.

CAD/CAM

CONCLUSIONES Para el diseño de un sistema de

producción se deben considerar los siguientes factores:

Flexibilidad de producción (volumen y variedad),

Tecnología, Costo, Recursos Humanos, Calidad, Rentabilidad

Los temas de control de un FMS involucran el monitoreo en tiempo

real, para asegurarse de que el sistema se desempeñe como

uno piensa y que se ha logrado la producción esperada.

Existen varios programas que ayudan a eficientar las operaciones

(cada vez mas complejas) de cada área funcional dentro de

la empresa. Se usan programas y dispositivos como CAD, CAM,CAPP,

CAE y otros; los cuales son herramientas básicas para cada

área