Diferenciar las terminologías más comunes utilizadas para identificar a los elementos constructivos del motor diésel.

Identificar y diferenciar en el motor diésel los elementos correspondientes a cada uno de los tres grupos estructurales que lo conforman (elementos fijos, motrices y distribución).

Explicar en forma resumida las características fundamentales propias de cada elemento constructivo del motor diésel y el papel que desempeña durante el funcionamiento del mismo.

Describir el proceso correcto para evaluar y diagnosticar el estado de los elementos constructivos del motor diésel.

Describir los factores que afectan el correcto desempeño de los elementos constructivos del motor diésel, sus causas y posibles consecuencias que originarían en un funcionamiento normal.

Clasificar a los motores diésel por el tipo de mando empleado en el mecanismo de distribución.

Efectuar un análisis básico del mecanismo de distribución con los parámetros proporcionados en el presente capitulo.

ELEMENTOS CONSTRUCTIVOS DE LOS MOTORES DIESEL

ELEMENTOS FIJOS:

CULATA

BLOQUE MOTOR

COLECTOR DE ADMISIÓN Y ESCAPE

JUNTAS EN EL MOTOR

ELEMENTOS MOTRICES:

ÉMBOLO

SEGMENTOS

BIELA

CIGÜEÑAL

VOLANTE DE INERCIA

DISTRIBUCIÓN:

VÁLVULAS

ASIENTOS Y GUÍAS

MUELLES DE VÁLVULA

ÁRBOL DE LEVAS

MANDO DEL ÁRBOL DE LEVAS

EMPUJADORES Y BALANCINES

SISTEMAS DE DISTRIBUCIÓN: SV, OHV, OHC, SOHC, DOHC,… ETC.

CULATA

Es la pieza que sirve de cierre a los cilindros, formándose generalmente en ella la cámara de combustión. En la culata de los motores diésel de cuatro carreras se instalan las válvulas de admisión y escape, también los elementos del sistema de inyección. Es una de las piezas más delicadas y de difícil diseño del motor, debido a los esfuerzos a que está sometido y a las elevadas temperaturas que tiene que soportar elevadas temperaturas que tiene que soportar.

La cantidad de huecos y orificios de paso que posee pueden hacer que su estructura quede debilitada; se fabrica hueca para que pueda circular por su interior el líquido refrigerante. La dimensión y espesor del material debe adaptarse a las características del motor, es decir, el espesor de sus paredes debe ser lo más uniforme posible para evitar desequilibrios térmicos, que originarían la aparición de grietas en su estructura. Las zonas que soportan más calor en la culata son la cámara de combustión y el conducto de salida de los gases quemados, por tanto los fabricantes deben estudiar con detalle la correcta circulación del líquido refrigerante a fin que todo el conjunto puede térmicamente equilibrado.

Fig. N° 08. Culata de motor diésel

MATERIAL EMPLEADO EN SU FABRICACIÓN

El material empleado en su fabricación es análogo al del bloque, para evitar las dificultades sujeción ocasionada por la distinta dilatación volumétrica, debido al diferente coeficiente térmico de los materiales. Su constitución molecular es de Fundición Gris de estructura perlítica, aleado con pequeñas proporciones de cromo y níquel que determinan en el material gran resistencia al desgaste, elevadas presiones, altas temperaturas y protección contra la corrosión.

Se emplean también las aleaciones ligeras a base de aluminio-silicio que tiene la ventaja de su menor peso y su gran conductibilidad térmica, con lo que se mejora la eficiencia del sistema de refrigeración.

MONTAJE DE LA CULATA

Una de las características más importantes de la culata es su forma de amarre al bloque ya que, al estar sometido a la fuerza de empuje de los gases de la combustión tiende a separarse del bloque, por esta razón el sistema de amarre y el número más conveniente de puntos de unión se estudia cuidadosamente así como la dimensión y calidad de los espárragos o pernos empleados para ello. El número de puntos de amarre depende de las dimensiones de la culata ya que, si se emplean muchos espárragos se debilita su estructura y aumentan las dificultades del moldeado, pero disminuye el peligro de flexión y dilatación de la misma.

Para evitar la deformación de los espárragos se calculan sus dimensiones y el material empleado para que soporten esfuerzos de 1,5 a 2 veces la fuerza total de combustión sobre la culata. El par de apriete establecido en función a la presión interna indicado por el fabricación; este par de apriete se logra con el empleo de llaves dinamométricas. Se debe seguir el orden de apriete establecido, ya sea en "X", espiral o paralelo, comenzando desde el centro y terminando en los extremos de forma gradual hasta llegar al torque especificado por el fabricante.

FORMAS DE LAS CÁMARAS EN LOS MOTORES DIESEL.

La forma y disposición de las cámaras de combustión constituye una característica muy particular de los motores diésel, dando lugar a la clasificación de los mismos por su sistema de inyección; el desarrollo de la combustión en el interior del cilindro condiciona extraordinariamente la forma y disposición mecánica de estos motores; para que la combustión se realice en condiciones óptimas es necesario que el aire esté a temperatura y que ésta sea homogénea en todos sus puntos, lo primero se consigue con una adecuada relación de compresión y lo segundo, creando una turbulencia de aire dentro de la cámara de combustión.

Fig. N° 09. Formas de cámara de combustión

A. CÁMARA DE INYECCIÓN DIRECTA.

En este sistema el combustible es inyectado directamente en la cámara de combustión a través de varios orificios del inyector, al chocar el combustible contra la cabeza del émbolo que es la zona más caliente, se consigue una mejor mezcla y varios puntos simultáneos de ignición. La cámara de combustión está constituida en la cabeza del émbolo y la turbulencia del aire se consigue dando a esta cámara un diseño especial (tipo cilíndrico, toroidal,… etc.) originando un torbellino que durante la compresión aumenta de velocidad, consiguiendo así mantener el aire en movimiento y su temperatura homogénea en toda la cámara.

B. CÁMARA DE PRECOMBUSTIÓN

En este sistema la cámara de combustión está dividida en dos partes, una ubicada entre la cabeza del émbolo y la culata y la otra en una antecámara dentro de la culata que se comunica con la primera a través de unos orificios llamados difusores. Durante la compresión casi toda el aire pasa de la primera cámara a la segunda a través de los difusores y adquiere gran velocidad debido a la estrechez de los orificios por donde pasa.

El inyector colocado en esta antecámara lanza el combustible sobre la entrada de aire produciendo la ignición en el interior de la misma, la expansión del gas expulsa el combustible ya mezclado con el aire hacia la primera cámara, donde termina el proceso químico de la combustión. Con este sistema se consigue una combustión más suave y progresiva, con un esfuerzo controlado sobre la cabeza del émbolo, asegurando un funcionamiento menos ruidoso y con menor daño en los elementos motrices. Su único inconveniente es el arranque en frío por lo que necesita unas bujías de precalentamiento (bujías de incandescencia) ubicadas en la antecámara con lo cual se facilita el arranque.

IMPORTANTE:

La bujía de precalentamiento (bujía de incandescencia) es una resistencia eléctrica que eleva la temperatura de la masa molecular de aire existente en la antecámara de combustión antes del arranque y por un tiempo de 10 segundos aproximadamente, con lo cual facilita la puesta en funcionamiento del motor. Se utiliza generalmente en motores diésel con la Cámara de Inyección Indirecta, ya que su baja relación de compresión aproximadamente de 14/1 a 17/1, dificulta su arranque, al no sobrepasar la masa molecular de aire la temperatura de inflamación del combustible.

C. CÁMARA DE TURBULENCIA

Este sistema es similar al anterior ya que es una forma perfeccionada del mismo, todo el volumen de compresión queda dentro de una recámara, la cual se comunica con el cilindro a través de un canal tangencial de mayor paso que los de la cámara de pre combustión. Durante la compresión, el aire pasa totalmente a esta recámara ubicada en la culata donde se inyecta el combustible sobre el torbellino de aire caliente produciéndose así la ignición y combustión total en su interior, la violenta expansión de los gases quemados es frenado por el canal tangencial de comunicación, con lo que se consigue una expansión suave gradual y progresiva como en el caso anterior. Este sistema también exige, para facilitar el arranque en frío, la presencia de una bujía de incandescencia.

D. CÁMARA DE RESERVA DE AIRE

Se le denomina también como cámara de combustión del tipo Célula de Energía o Sistema Lanova, consiste en una recámara auxiliar de que se comunica con la principal situada en la culata, la cual durante la compresión se llena de aire a presión.

El inyector colocado frente a esta recámara, inyecta el combustible directamente en la cámara principal (Inyección Directa), pero incide sobre el difusor o paso de estrangulamiento del aire, de esta forma, al iniciarse la combustión, el calor dilata el aire contenido en ella que sale a gran presión hacia la cámara principal donde termina la quema completa del combustible y expansión de los gases quemados. Este sistema, aunque más complicado, reúne las ventajas de la inyección directa y la pre combustión, el resultado es un menor consumo de combustible y un funcionamiento silencioso del motor.

COMPROBACIONES EN LA CULATA.

La culata está sometida durante su funcionamiento a grandes presiones y temperaturas que producen en ella dilataciones y contracciones que pueden dar lugar a grietas y alabeos en su estructura, es por eso que debe comprobarse:

2.3.1 EXISTENCIA DE GRIETAS

Debe comprobarse que no existan grietas en la superficie de apoyo con el bloque en especial en las cámaras de combustión entre los orificios de admisión y escape. Debido a que ésta parte de la culata sufre los mayores cambios bruscos en su estructura producidos en ambos orificios, motivo por el cual se le denomina "Punto Crítico", ya que el material tiende a cristalizarse y agrietarse. Esta operación se puede realizar visualmente, con un magnetoscopio o efectuándole a la culata la prueba hidrostática.

Fig. N° 10. Superficies de válvulas

2.3.2. PLANITUD EN LA SUPERFICIE DE APOYO.

La cara de asiento con el bloque debe estar perfectamente plana, para evitar fugas durante la compresión y combustión de los gases; la planitud de esta cara se comprueba en el mármol para lo cual se extiende sobre él una capa de negro de humo o minio y se pasa la culata por encima, si la superficie de apoyo queda totalmente impregnada con esta capa y en forma uniforme, es que tiene una planitud satisfactoria, en caso contrario debe repararse en una rectificadora procurando eliminar el menor material posible, ya que al rebajar la culata disminuye la cámara de combustión y aumenta por tanto la relación de compresión, además su estructura se va debilitando.

Otra forma muy usual y efectiva de medir la planitud de la superficie de apoyo de la culata es utilizando un borde o regleta metálica (Regla de Pelo) y un gauge o calibrador de láminas, se efectúa la medición en forma longitudinal, transversal y diagonal en toda la superficie de esta cara, debe considerarse que la deformación o alabeo máximo permitido no debe ser mayor de 0,003" ó 0,076mm. En general, los fabricantes de motores recomiendan que el material que se le quite a la superficie de apoyo de la culata no sea mayor de 0,010" ó 0,254mm. de espesor.

VÁLVULAS

Las válvulas son elementos situados en la cámara de combustión y tienen la misión de abrir y cerrar los orificios de entrada y salida de gases en cada ciclo de funcionamiento, están constituidas por una cabeza mecanizada en toda su periferia con una inclinación o conicidad en la superficie del asiento (Cara Biselada) generalmente de 30° o 45° unido a la cabeza lleva un vástago o cola perfectamente cilíndrica cuya función es la de servir de guía en el desplazamiento rectilíneo de la válvula centrar la cabeza en su asiento y evacuar el calor absorbido por la misma durante su funcionamiento. En la parte alta de la cola o vástago lleva un rebaje para el anclaje y retención de la válvula sobre la culata.

Las válvulas durante su funcionamiento están sometidas a elevadas temperaturas y presiones en el interior de la cámara de combustión; en su fabricación se emplean aceros de alta calidad para que soporten estas cargas sin deformarse y además resistan los efectos de corrosión a que están expuestos debido principalmente a los subproductos de la combustión.

Fig. N° 11. Válvulas

La temperatura de trabajo en las válvulas es muy elevada, sobretodo en la de escape que llega a alcanzar entre 800° a 1 050°C, por eso están diseñadas para soportar estas duras condiciones de trabajo y a la vez deben ser ligeras para poder cambiar su estado de reposo o movimiento con facilidad. Las válvulas deben tener sus dimensiones estudiadas y apropiadas pues tienen que estar adecuadas a las necesidades requeridas para el llenado (tiempo de admisión) y evacuado (tiempo de escape) de gases durante el funcionamiento del motor.

CARACTERÍSTICAS CONSTRUCTIVAS DE LAS VÁLVULAS DIÁMETRO DE LA CABEZA DE VÁLVULA

ADMISIÓN:

El mayor diámetro de la cabeza de válvula favorece el llenado a los cilindros de aire procedente de la atmósfera con una velocidad de entrada de 50 a 80 m/s aproximadamente la cual depende del tipo de motor, del diseño y de la velocidad de desplazamiento del émbolo. Para motores con velocidad del émbolo de hasta 6 m/s el diámetro de la cabeza de válvula está comprendido entre 0,3 y 0,35 veces el diámetro del cilindro, pero para motores con velocidad del émbolo superior a 6 m/s, el diámetro de la cabeza de válvula está comprendido entre 0,35 y 0,40 veces el diámetro del cilindro. La válvula de admisión sufre en menor cuantía los efectos de temperatura en la cámara de combustión debido a su constante refrigeración al estar en contacto directo con el aire procedente de la atmósfera y que ingresa al cilindro.

ESCAPE:

Las dimensiones de la cabeza influyen directamente sobre la temperatura de trabajo en las válvulas, ya que a mayor superficie, el calor que incide sobre ella es mayor y por tanto existe una elevada acumulación térmica en esta zona. Debido a esto las válvulas de escape se construyen con tendencia al menor diámetro posible, pero dentro de las exigencias que permitan que los gases quemados tengan una evacuación rápida del cilindro sin crear contrapresiones a la salida de los mismos. La velocidad que en promedio alcanzan los gases quemados es de 70 a 100 m/s.

ÁNGULO DE LA CARA BISELADA.

ADMISIÓN:

Los fabricantes de motores diésel con Cámara de Inyección Directa diseñan a esta válvula con un ángulo en la cara biselada de 30°, lo cual favorece a la velocidad de turbulencia de aire y al llenado de los cilindros, factores importantes que hacen más eficiente el proceso químico de la combustión. En motores diésel con Cámara de Inyección Indirecta los fabricantes normalmente diseñan a esta válvula con un ángulo de 45° en la cara biselada.

Fig. N° 12. Válvula de admisión

ESCAPE:

Los fabricantes de motores diésel han generalizado el diseño de la válvula de escape, dándole a la cara biselada un ángulo de 45°, lo cual ofrece menor resistencia al paso de los gases, permite un mejor cierre de la cámara de combustión. La válvula adquiere mayor resistencia a la deformación ya que necesita de una estructura más robusta, pues su temperatura de trabajo es muy elevada, llegando a alcanzar entre 800° y 1050°C aproximadamente durante el funcionamiento del motor a plena carga.

Fig. N° 13. Válvula de escape

TOLERANCIA EN ENTRE EL VÁSTAGO Y SU GUÍA

Las dimensiones del vástago con su guía deben permitir un ajuste muy preciso, con el fin de garantizar un deslizamiento suave y a la vez evitar:

Que el aceite entre al cilindro y se queme en la cámara de combustión por una excesiva holgura entre el vástago de la válvula de admisión y su guía, ya que la succión o depresión que origina el émbolo se hace notorio entre el vástago y su guía por un excesivo desgaste entre estos elementos.

Que los gases quemados entren al circuito de ventilación del cárter por una excesiva holgura entre el vástago de la válvula de escape y su guía, ya que se origina en este espacio desgastado, una compresión de gases quemados por la fuerza de empuje que sufren estos, debido a la velocidad de salida que adquieren en el orificio de escape; de esta forma los gases quemados llegan a deteriorar las propiedades y características del aceite de engrase del motor.

En las válvulas de admisión suele darse un ajuste de montaje que corresponde a una holgura de 0,002" a 0,003" (0,051 a 0,076mm). Debido a su mayor dilatación térmica en la válvulas de escape suele darse un ajuste de montaje que corresponde a una holgura de 0,003" a 0,004" (0,076 a 0,10mm).

Fig. N° 14.válvulas de admisión y escape

MATERIALES EMPLEADOS EN SUFABRICACIÓN

ADMISIÓN:

En las válvulas de admisión se emplean aceros de menor calidad que en las de escape debido a las condiciones de trabajo menos rigurosas; generalmente se trata de aceros al carbono con pequeñas proporciones de cromo silicio y níquel, estos aceros alcanzan una resistencia a la tracción de 55 Kg-f/mm2. A la cara biselada de la válvula de admisión en algunos casos se le da el mismo tratamiento que en la de escape, recargándole en esta zona con estelita (aleación de cromo- acero– tungsteno-carbón) con lo cual adquiere mayor resistencia al desgaste y a la corrosión.

ESCAPE:

Para las válvulas de escape, debido a las elevadas temperaturas de trabajo que tiene que soportar, se emplean aceros austeníticos al cromo- níquel, al tungsteno-silicio o aceros al cobalto-molibdeno-tungsteno; todos ellos son muy resistentes al calor y a la corrosión, con una elevada resistencia mecánica a la tracción del orden de los 120 Kg-f/mm2 y a temperaturas de 1 150°C. Este tipo de material a pesar de sus buenas características térmicas y mecánicas, se desgasta con facilidad, para evitar este inconveniente se somete la zona del vástago a un tratamiento de nitruración.

VÁLVULAS ESPECIALES

VÁLVULA CON DEFLECTOR:

Se emplea generalmente como válvula de admisión en motores diésel con Cámara de Inyección Directa para dar la orientación adecuada al ingreso de aire y favorecer la turbulencia en el interior del cilindro haciendo más eficiente el proceso químico de la combustión.

Fig. N° 15. Válvula con deflector

VÁLVULA CON RELLENO DE SODIO:

En motores de gran potencia las válvulas están sometidas a elevadas temperaturas, se emplean para el escape válvulas refrigeradas interiormente con sodio metálico el cual reúne las siguientes características:

Bajo peso específico.

Calor específico elevado.

Bajo punto de fusión.

Elevado punto de ebullición.

Fig. N° 16. Válvula con relleno de sodio

Su vástago se fabrica hueco y se rellena con sodio de forma que durante su funcionamiento el sodio se licúa debido a su bajo punto de fusión y absorbe por su elevado calor específico, el calor que la cabeza transmite al vástago. Su elevado punto de ebullición hace que no llegue a dilatarse excesivamente por las temperaturas de trabajo a que está sometida la válvula.

VÁLVULAS BIMETÁLICAS:

Se le denomina así porque la cabeza de la válvula está diseñada con materiales que soportan elevadas presiones y temperaturas, pero el vástago con materiales que son resistentes al desgaste y a la corrosión.

LUZ – HOLGURA DE CALIBRACIÓN.

Durante el funcionamiento del sistema de distribución, se produce por efectos de temperatura, una serie de dilataciones conjugadas en válvulas y elementos de empuje que debe compensarse con una pequeña holgura entre el balancín y el pie de la válvula. El correcto reglaje de esta holgura es lo que se conoce como "Reglaje de Taques" o "Calibración de Válvulas"; esta operación es de suma importancia para el buen funcionamiento del sistema, ya que si se deja una holgura insuficiente, al producirse la dilatación la válvula podría quedar abierta, en cuyo caso existirían fugas durante la compresión.

Fig. 17. Calibración de válvulas

Por el contrario, si la holgura es excesiva, el mayor recorrido del balancín hace que la válvula tarde más en abrirse y que se cierre antes del momento preciso, lo cual distorsiona los ángulos de apertura y cierre de válvulas previstos en el diagrama real práctico de distribución. La holgura correspondiente a cada tipo determinada por el fabricante del motor, la cual ha sido fijada previamente en la fase experimental del mismo, para que cumpla exactamente la función de compensar los defectos de llenado y evacuado de gases, sin distorsionar el correcto funcionamiento del sistema.

Esta luz-holgura de calibración suele variar para cada tipo de motor, sistema de distribución y para cada válvula; y normalmente está en un rango de 0,008" a 0,014" (0,20 a 0,35 mm) para motores diésel livianos y medianos, pero para motores diésel pesados el rango normalmente esta entre 0,012" a 0,020" (0,30 a 0,50 mm), siendo generalmente mayor en la de escape por estar sometida a elevadas temperaturas. Las válvulas se fabrican generalmente de una sola pieza, partiendo de una varilla cilíndrica calibrada y se obtiene la forma adecuada de la cabeza por procedimientos de extrusión o recalcado del material en caliente. El calentamiento de la varilla hasta la temperatura adecuada se consigue por inducción eléctrica.

COMPROBACIÓN DEL ESTADO DE LAS VÁLVULAS

Las válvulas en continuo desplazamiento de apertura y cierre, están sometidas a continuos desgastes y deformaciones producidos por los rozamientos y los choques. La elevada temperatura a que están expuestas contribuye a ello. Los desgastes y deformaciones que se producen en las válvulas y que se deben comprobar son los siguientes:

Desgaste en la cabeza y asiento de válvula.

Deformaciones, sobre todo en la válvula de escape, debido a la temperatura de los gases quemados y a la influencia de los agentes químicos de la combustión.

Deformación en el vástago y desgaste por rozamiento en su guía.

Antes de proceder a la comprobación de las válvulas, debe marcarse su posición de referencia según se van desmontando, con objeto de poder colocarlas en el mismo lugar que tenían en la culata, ya que cada válvula ajusta en su respectivo asiento.

Deben limpiarse cuidadosamente las cabezas, asientos y guías, con el fin de eliminar la carbonilla depositada en esas zonas. Esta operación se realiza en la electro esmeriladora, con un disco de cerdas metálicas o con una escobilla metálica y luego se desprenden las partículas adheridas con aire a presión.

Se comprueba que las superficies de asiento en la válvula y en la pieza postiza están perfectamente lisas y pulidas, sin señales de rayaduras o erosiones. Si no aparecen señales de erosión, solo se realiza un ejercicio de asentamiento sobre su asiento con pasta abrasiva. Hay que comprobar que el vástago esta torcido o la cabeza se ha deformado. Para ello se coloca la válvula entre puntos y con un reloj comparador, se mide la alineación del vástago, así como el descentrado de la cabeza. De existir la menor desviación de la aguja en cualquiera de estas operaciones debe sustituirse la válvula. El juego de montaje entre el vástago y su guía es de 0,002" (0,05 mm) como promedio, para la válvula de admisión, y de 0,003" (0,07 mm) para la válvula de escape, aún se admite una holgura máxima de 0,005" (0,12 mm). En caso de ser mayor esta holgura, debe cambiarse la guía. La operación del rectificado consiste en repasar las superficies de asiento de la cabeza hasta que queden perfectamente lisas y a la medida deseada, En los asientos de válvula, esta operación se realiza por medio de una fresa sujeta a un mango y guiada a mano o con máquinas portátiles apropiadas.

La fresa de avellanar debe tener un corte a 45° o 30°, según sea el caso, ya que estas por lo general son los ángulos de inclinación de la superficie de apoyo del asiento.

Además de la superficie de apoyo propiamente dicho se mecaniza un cono de entrada con una fresa de 20° y luego otro de salida con una fresa de 75°, que además de dejar la superficie a la medida dejan también el asiento a la altura adecuada. Después del fresado, si es necesario, se rectifica la válvula en máquinas especiales destinadas a tal fin, en esta operación se debe tener en cuenta que la cabeza de la n válvula no se debilite. Por este motivo, el rectificado de la válvula sólo debe hacerse cuando la erosión es poco pronunciada, pues, de ser excesiva debe cambiarse la válvula. Después del rectificado se procede al esmerilado, consiste en frotar la cabeza de la válvula contra su asiento interponiendo una capa de pasta esmeril.

Esta operación proporciona un cierre hermético de la válvula en su asiento y se realiza aplicando una ventosa sobre la cabeza de la válvula haciéndola girar en ambos sentidos. La altura a que queda la válvula una vez rectificada se puede verificar con respecto a la culata por medio de un calibre de profundidades o un reloj comparador. El alabeo se puede comprobar por medio de un reloj comparador y por último para comprobar el cierre el cierre hermético de la válvula contra su asiento, se utiliza un dispositivo especial en forma de campana de aire que se coloca sobre la cámara de combustión haciendo un cierre hermético por contacto. Se inyecta aire a presión en el interior de la campana, la desviación de la aguja en el manómetro indica si hay fugas a través de las válvulas o por el contrario, si la aguja se mantiene en la presión introducida es que el cierre de las válvulas es hermético.

ASIENTOS DE VÁLVULAS

Son piezas postizas colocadas a presión sobre la culata y las cuales asientan las válvulas para lograr el cierre hermético de la cámara de combustión. Estas piezas se montan por que el material de la culata es excesivamente blando respecto al de la válvula y no puede soportar el continuo golpeteo a que está sometido el asiento durante su funcionamiento. El material empleado en la fabricación de estas piezas postizas es la fundición centrifugada y nitrurada, aleada con cromo-níquel para obtener una elevada dureza y resistencia al desgaste y corrosión.

Fig. N° 18. Piezas postizas de válvulas

El montaje de los asientos se efectúa a presión por medio de un ajuste térmico, que consiste en calentar la zona de la culata donde va situada la pieza postiza para que se dilate. La pieza a ensamblar se mantiene en un baño de hielo seco para su contracción.

Fig. N° 19. Fresado de válvulas

Una vez colocados los asientos en su alojamiento, el calor de la culata se transmite a las piezas postizas, de forma que, al contraerse la culata y dilatarse las piezas, estas queda perfectamente ajustado a presión. La operación de rectificado consiste en repasar las superficies de asiento de la cabeza hasta que queden perfectamente lisas y a la medida deseada. En los asientos de válvula, esta operación se realiza por medio de una fresa (herramienta de corte circular – cónico) sujeta a un mango y guiada a mano o con máquinas portátiles especiales, la fresa de avellanar debe tener un corte a 45°, ya que ésta es la inclinación de la superficie de asiento.

Fig. N° 20. Fresado de válvulas con ángulos

Además de la superficie de asiento propiamente dicha se mecaniza un cono de entrada con una fresa de 20° y luego otro de salida con una fresa de 75°, que además de dejar la superficie a medida, dejan también el asiento a la altura adecuada. Después del fresado, si es necesario, se rectifica la válvula en máquinas especiales destinadas a tal fin. En esta operación se debe tener en cuenta que la cabeza de la válvula no se debilite, por este motivo, el rectificado de la válvula sólo debe hacerse cuando la erosión es poco pronunciada, pues de ser excesiva, debe cambiarse la válvula.

Fig. N° 21. Rectificado de válvulas

Después del fresado se procede al esmerilado, que consiste en frotar la cabeza de la válvula contra su asiento, interponiendo una capa de pasta abrasiva, esta operación proporciona un cierre hermético sobre la cabeza de la válvula, haciendo la girar en ambos lados.

Fig. N° 21. Asentado de las válvulas

GUÍAS DE VÁLVULAS.

Las guías de válvulas al igual que los asientos de válvulas son piezas postizas, su forma de casquillos cilíndricos se insertan a presión en la culata siguiendo el mismo proceso indicado anteriormente para los asientos de válvulas. Su misión es de servir de guía al vástago de la válvula durante su desplazamiento, para evitar el desgaste de la culata y transmitir el calor de la válvula al circuito de refrigeración. El material empleado en la fabricación de guías de válvulas es el "NILRESIST", aleación parecida a la de los asientos de piezas postizas (fundición gris al cromo-vanadio) que ofrece además gran resistencia a la fricción, buena conductibilidad al calor, propiedades auto lubricantes, para compensar el escaso flujo de aceite de engrase. Las dimensiones de estas guías deben permitir un ajuste muy preciso con el vástago de la válvula, con el fin de garantizar un deslizamiento suave y a la vez, evitar fugas de gases o entradas indebidas del aceite de engrase a través de una excesiva holgura.

Fig. N° 22. Guías de las válvulas

En las válvulas de admisión suele darse un ajuste de montaje que corresponde a una holgura máxima de 0,002" a 0,003" (0,05 a 0,07 mm) y en válvulas de escape debido a su mayor dilatación, suele darse una holgura de 0,003" a 0,004" (0,07 a 0,10 mm), ambas piezas exigen una calidad superficial elevada.

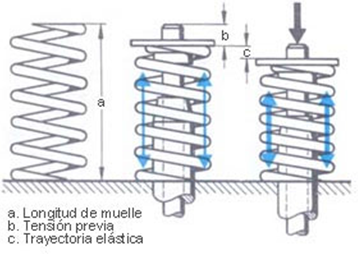

MUELLES DE VÁLVULA

Estos elementos tienen la misión de mantener firmemente asentada la válvula contra su alojamiento de la cámara de combustión, impidiendo que ésta se mueva por efecto de la de presión originada en el cilindro durante la admisión. Los muelles están constantemente sometido a esfuerzos alternativos para abrir y cerrar las válvulas. Debido a su elasticidad, se produce una serie de movimientos vibratorios que se transmiten a las válvulas y elementos de mando y ocasionan ciertos rebotes que perjudican el buen funcionamiento del sistema. Por esta razón los resortes empleados han de tener una elasticidad adecuada y han de estar dispuestos de tal forma que, durante su funcionamiento, se compensen las oscilaciones citadas.

Fig. N° 23. Resortes de las válvulas

El sistema empleado para evitar estos efectos oscilantes consiste en fabricar los muelles con carga elástica de tensión gradual, reduciendo el paso de las espiras próximas a su asiento en la culata e incrementando progresivamente desde su base hasta el final. La carga elástica se calcula de forma que los esfuerzos transmitidos por los mecanismos de mando sean mínimos.

No obstante, a pesar de esta disposición de las espiras del muelle, en los motores rápidos (con régimen superior a las 2 500 RPM) se produce una serie de pequeñas oscilaciones debido a la propia velocidad de accionamiento que no dan tiempo al muelle a compensar por sí mismo sus propias oscilaciones ya que, antes de poder compensar la oscilación propia de la distorsión, debe entrar nuevamente en funcionamiento. Estas oscilaciones son independientes de la frecuencia propia de cada resorte, por lo que en estos casos hay que disponer un sistema que sea capaz de compensarlas, limitando la vibración al máximo.

Fig. N° 24. Comprobador de tensión de resortes

Con una máquina especial para comprobar la carga de los muelles, cuya deformación elástica debe corresponder a las características indicadas por el fabricante. Si no se dispone de esta máquina o no se conocen las características del fabricante, la comprobación se realiza por comparación con un muelle nuevo de las mismas características y destinado al mismo motor.

Se comprueba que las alturas en reposo de ambos muelles son iguales.

En caso de haber la menor variación en altura, indica que está deformado y entonces es conveniente sustituirlo por otro nuevo. El sistema actualmente empleado consiste en un doble muelle concéntrico con los arrollamientos de las espiras invertidos, con lo cual se consigue eficiencia mecánica, eliminando la posibilidad de que las espiras puedan entrelazarse y eficiencia dinámica, pues la oscilación propia de cada resorte es anulada por el otro, originándose un efecto de frenado por la acción de las fuerzas antagónicas de cada muelle.

Fig. N° 25. Componentes de resorte y válvula

BLOQUE MOTOR.

El bloque motor constituye el cuerpo estructural donde se alojan y sujetan todos los demás componentes del motor, la forma y disposición del bloque está adaptada al tipo de motor correspondiente, según sea de cilindros en línea, horizontales opuestos o en V.

En la parte superior del bloque motor existen los huecos que forman los cilindros y hacen de recipiente para la mezcla del combustible; en estos huecos se forman la cámara de expansión de los gases quemados y además sirven de guía al émbolo durante su desplazamiento. En la parte inferior del bloque motor y sobre unas nervaduras de la bancada van situados los apoyos del cigüeñal.

Fig. N° 26. Componentes del motor

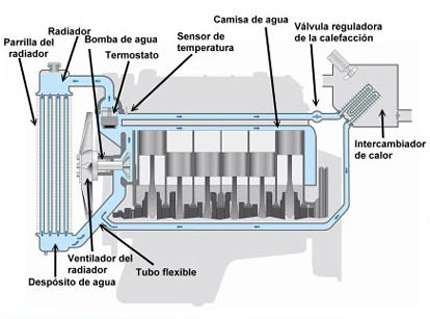

REFRIGERACIÓN DEL BLOQUE MOTOR

BLOQUE CON REFRIGERACIÓN POR AGUA

Los motores refrigerados por agua llevan situados en el interior del bloque unos huecos denominados "Camisas de Agua" en el argot popular también lo denominan "Chaquetas de Agua", a través de estos conductos que rodean a los cilindros circula el líquido refrigerante del sistema de refrigeración.

Fig. N° 27. Sistema de refrigeración por agua

BLOQUE CON REFRIGERACIÓN POR AIRE.

Para que la refrigeración en los motores enfriados por aire se realice en las debidas condiciones en toda la periferia del cilindro, es preciso que éstos sean independientes. Para conseguir la refrigeración se dispone alrededor del bloque una serie de aletas que aumentan la superficie y eliminan mejor el calor interno; estas aletas tienen una mayor dimensión en la parte superior del bloque ya que esa zona está expuesta a elevadas temperaturas y presiones procedentes del proceso químico de combustión.

Fig. N° 28. Sistema de refrigeración por aire

En la parte media del cilindro la dimensión de estas aletas (alabes) es mucho menor debido a que esta zona le sirve de guía al émbolo y el calor que debe liberar está sujeto sólo a la fricción que conjuntamente con los anillos (segmentos) originan durante su carrera descendente y ascendente; en el PMI del cilindro las dimensiones de estas aletas son mayores que los de la parte central, pero menores que los del PMS ya que si bien es cierto no existe combustión que eleve la temperatura del cilindro, la doble fricción del émbolo y los segmento contra la pared del cilindro elevan la temperatura cuando éste invierte intempestivamente su dirección de desplazamiento. El cálculo de las dimensiones de estos alabes debe ser precisa con el fin de mantener al cilindro térmicamente equilibrado ya que la temperatura que se disipe en cada sector del mismo depende exclusivamente de las dimensiones de estas aletas y del estado en que se encuentren.

MATERIAL EMPLEADO EN SU FABRICACIÓN.

El material empleado en la fabricación de los bloques es, generalmente fundición de hierro con estructura perlítica, aleado con pequeñas proporciones de cromo y níquel, que proporcionan una gran resistencia al desgaste y protección contra la corrosión. Este material además resiste muy bien las altas temperaturas que tiene que soportar.

FORMACIÓN DE LOS CILINDROS.

El orificio circular que sirve de cilindros puede practicarse sobre el propio material del bloque, o bien puede obtenerse ajustando en éste unas piezas postizas en forma de tubo llamadas CAMISAS; estas piezas se fabrican independientemente y se montan sobre el bloque con un ajuste fuerte. Según el procedimiento empleado para obtener los cilindros hay que distinguir tres clases de bloque:

BLOQUE INTEGRAL:

Los cilindros se mecanizan sobre el propio material del bloque para ello el orificio destinado a formar el cilindro se obtiene en bruto, de fundición con la sobre medida necesaria para el mandrinado.

Fig. N° 29. Sistema de refrigeración por aire

BLOQUE DE CAMISAS SECAS:

En este caso se monta un cilindro hueco o camisa en cada orificio del bloque, previamente mecanizado. Estas camisas deben ir montadas a presión, en perfecto contacto con la pared del bloque, para que el color interno pueda transmitirse al circuito de refrigeración.

BLOQUE DE CAMISAS HÚMEDAS:

Este bloque es totalmente hueco y la camisa postiza es la que forma y cierra la cámara de agua del circuito de refrigeración, el cual queda en contacto directo con la camisa. Esta disposición ofrece una mejor refrigeración del motor y se emplea generalmente en motores de gran potencia, donde se necesita una mayor evacuación de calor. Tiene el inconveniente de su mayor costo de fabricación y una cierta dificultad de montaje, ya que, al estar la camisa en contacto directo con el líquido del sistema de refrigeración, existe el riesgo de que se produzcan fugas a través de las juntas de unión con el bloque, lo que exige el mecanizado perfecto de los asientos de ambas piezas y la unión hermética entre cilindro y bloque.

Fig. N° 30. Sistema de refrigeración por aire

Esta unión queda garantizada por medio de unas juntas elásticas generalmente de cobre que resisten la temperatura de funcionamiento del motor. Los bloques integrales son de fabricación más económica, pero tienen el inconveniente que cualquier error en las medidas de acabado de alguno de los cilindros puede ocasionar la inutilización de bloque. Lo mismo ocurre durante su funcionamiento, el desgaste excesivo de uno cualquiera de los cilindros supone la sustitución de todo el bloque.

El sistema de encamisado tiene la ventaja de que el mecanizado del bloque no requiere tanta precisión en los cilindros, ya que no existe la posibilidad de cometer error en el mandrinado del calibre. Otra de las ventajas de las camisas es el hecho de que, al ser postizas se pueden fabricar de materiales especiales de mayor resistencia al desgaste, lo que supone una mayor vida útil de las mismas y una duración prácticamente ilimitada del bloque, ya que, cuando aparece el desgaste en los cilindros, las camisas pueden ser cambiadas con facilidad.

El material que se emplea en la fabricación de camisas es la fundición aleada de estructura perlítica con proporciones variables de Ni, Cr, Mo, Cu, etc. Esta composición proporciona unas buenas características de resistencia al desgaste.

La fabricación se consigue por un proceso de colada por centrifugación que asegura una estructura molecular fina y uniforme, de una cierta porosidad, que favorece la retención del aceite de engrase.

Las camisas de grandes dimensiones donde un pequeño desgaste diametral supone un aumento considerable de la cilindrada, se refuerzan con un revestimiento superficial de cromo electrolítico de esta forma se aumenta la resistencia al desgaste y a los efectos producidos por los compuestos orgánicos del combustible durante la combustión. Tiene el inconveniente de utilizar un pre-rodaje (asentamiento de anillos y cilindros) prolongado, pero este inconveniente puede reducirse con el empleo de segmentos especiales.

En cilindros de pequeño diámetro se emplean generalmente camisa a las que se les aplica un tratamiento superficial de nitruración; este tratamiento es más económico que el cromado y con él se consigue una resistencia al desgaste muy próxima a la del cromo.

El acabado de la superficie de contacto de la camisa con el émbolo es sumamente importante para obtener una buena lubricación del conjunto. Esto se hace para evitar al máximo los desgastes por rozamiento y obtener una mayor vida útil del motor. Tanto el cilindro como el émbolo y los segmentos deben poseer una buena calidad superficial, ya que cuando más lisas sean sus superficies, tanto mayor será el grado de adherencia del aceite lubricante.

El proceso de acabado interior de los cilindros consiste en primer lugar en mandrinar el diámetro interior hasta un valor muy próximo a su medida final por medio de un portacuchillas. A continuación se procede a un rectificado por medio de unos segmentos abrasivos hasta conseguir una medida muy próxima a la de acabado.Finalmente para eliminar las pequeñas rugosidades producidas en el rectificado se recurre al alisado o bruñido, que se realiza por medio de muelas de esmeril de grano muy fino, mediante esta operación se consigue un pulido intenso en la superficie interior del mismo.

ESGASTE DE LOS CILINDROS.

El cilindro está sometido a un constante desgaste debido al rozamiento y a otros factores que inciden directamente sobre ellos, como son:

Velocidad de desplazamiento del émbolo.

Insuficiente apoyo de los segmentos (anillos).

Insuficiente lubricación.

Presencia de elementos corrosivos.

Presencia de elementos abrasivos.

Altas temperaturas, debido a una mala o insuficiente refrigeración.

Todos estos factores dan lugar a un desgaste progresivo de los cilindros y acortan la vida útil del motor, ya que se originan pérdidas de compresión y por tanto de potencia. También ocasionan un mayor consumo de aceite, al tener que rellenar mayor espacio entre segmentos y cilindros. Por último, existe un mayor consumo de combustible para obtener la misma potencia útil.

TIPOS DE DESGASTES

Los desgastes que se originan sobre la superficie del cilindro son generalmente de tres tipos:

DESGASTE POR ROZAMIENTO

Este desgaste está producido por el contacto directo entre metales, ocasionado por la falta de engrase y por el continuo rozamiento de los segmentos del émbolo contra la pared del cilindro; este desgaste se localiza generalmente en las zonas próximas a los puntos muertos del recorrido del émbolo y se acentúa en el PMS, ya que en esta zona las temperaturas y presiones son mayores.

Fig. N° 31. Desgaste por fricción

DESGASTE POR CORROSIÓN.

Se produce por el ataque de los subproductos de la combustión, en especial por el DIÓXIDO DE NITRÓGENO (NO2) y los contenidos de azufre, los cuales se depositan sobre la superficie del cilindro y lo deterioran. Este tipo de desgaste depende de la calidad del combustible la forma de realizar la combustión. Es poco importante en los motores rápidos, pero se incrementa en los motores lentos, debido a la poca velocidad de desplazamiento del émbolo que da tiempo a que los gases se concentren sobre las paredes del cilindro. Se evitan con el empleo de aceites anticorrosivos, una refrigeración adecuada y el empleo de camisas cromadas.

Fig. N° 32. Desgaste por corrosión

DESGASTE ABRASIVO

Se produce por la presencia de partículas abrasivas que se interponen entre las superficies de contacto. Esto se debe generalmente, a la presencia de estas partículas en el aceite de engrase, las cuales se depositan durante el rodaje (funcionamiento) de los motores; por eso es conveniente cambiar con frecuencia el aceite y el filtro de aceite; también influye la acumulación de polvo atmosférico en el interior del cilindro, que se introduce durante la admisión cuando el filtro de aire está en malas condiciones.

Como consecuencia de estos desgastes se origina en el cilindro una ovalización y una conicidad que con el tiempo se hace inadmisible. El mayor desgaste se produce en la zona del máximo empuje lateral del émbolo sobre el cilindro, localizado sobre la zona transversal al bulón (pin del émbolo) y en el lado contrario al giro motor. Esta medida máxima de desgaste se toma como referencia para la operación de rectificado.

Fig. N° 33. Desgaste abrasiva

FUERZAS QUE PRODUCEN LOS DESGASTES

Durante la compresión la fuerza trasmitida por el volante de inercia y aplicada a la biela, se descompone en otras dos; una de ellas actúa en el eje de desplazamiento del émbolo para comprimir los gases y la otra presiona sobre la pared del cilindro. En la explosión los esfuerzos que actúan sobre la cabeza del émbolo son mayores; la resultante queda aplicada al bulón de unión con la biela, se descompone como el caso anterior en otras dos fuerzas, la que actúa sobre la biela para producir el empuje y giro sobre la muñequilla del cigüeñal y la otra presiona la pared de cilindro.

Estas dos fuerzas que actúan sobre la pared del cilindro en los sucesivos desplazamientos del émbolo, son la que producen el desgaste en esas zonas, mucho más acentuadas y notorias en la pared ubicada en la zona inversa al sentido de giro de la muñequilla del cigüeñal ya que los esfuerzos laterales son mucho mayores.

Fig. N° 34. Fuerzas que producen los desgastes en los cilindros

COMPROBACIONES DEL BLOQUE MOTOR.

EXISTENCIA DE GRIETAS

Para detectar si existen grietas lo primero que hay que hacer es limpiar completamente el bloque. Después se realiza una inspección ocular sobre toda la superficie del mismo, especialmente en la zona de los cilindros, ya que es la que está sometida a mayores esfuerzos y temperaturas durante el funcionamiento del motor. En caso de duda esta comprobación debe realizarse con un magnetoscopio, el cual detecta las grietas existentes, si las hay.

Fig. N° 35. Formación de grietas en los cilindros

SUPERFICIE DE APOYO DE LA CULATA.

La superficie de apoya debe estar completamente lisa y plana. Esta comprobación puede realizarse colocando una regla de canto (regla de pelo) en todas direcciones o con un reloj comparador si se requiere más exactitud. Si la superficie presenta rugosidades o deformaciones se procede a su reparación por medio de un planeado (cepillado) en la rectificadora de superficies planas. Al rectificar hay que quitar la menor cantidad posible de material, para que la altura del cilindro no quede fuera de la tolerancia admisible ya que el émbolo podría rebasar dicha superficie.

REVISIÓN DE LOS ORIFICIOS ROSCADOS.

Es importante la revisión de los orificios roscados, sobre todo los amarres de la culata. Hay que comprobar que los hilos de roscas no estén deteriorados y que no exista holgura. Para su verificación se puede emplear un comparador de roscas.

COMPROBACIÓN Y REPARACIÓN DE LOS CILINDROS.

Sabiendo que todos los cilindros no se desgastan por igual ya que los más afectados son los interiores debido a su peor refrigeración, deberán comprobarse todos los cilindros uno por uno, midiendo en cada uno de ellos el ovalamiento y la conicidad. Esta operación se realiza con un comparador de reloj llamado ALEXÓMETRO. Previamente se coloca la escala del comparador a cero, tomando como referencia la medida estándar del cilindro (medida origen del fabricante). Al girar el alexómetro la aguja del reloj indica las desviaciones del palpador que corresponden al desgaste producido en cada medida. De esta forma queda determinada la ovalización del cilindro.

La conicidad se verifica por la diferencia de medida entre el diámetro superior e inferior del cilindro. Se toma la mayor desviación de la aguja como referencia para el posible mandrinado o rectificado del cilindro.

Fig. N° 36. Comprobación de desgaste de los cilindros

Cuando esta medida de referencia es inferior a 0,005" (0,127 mm) es suficiente un repaso de los cilindros por medio de un gruñidor de cilindros y si es superior, hay que proceder al rectificado. En la operación de rectificado hay que tener en cuenta de no rebasar las sobre medidas estándares de los émbolos, las cuales están especificadas para cada tipo de motor por el propio fabricante para un juego de montaje de 0,002" (0,05 mm) entre émbolo y cilindro. Las sobre medidas de los émbolos con relación a su medida estándar y la cantidad de material que se le tiene que rebajar al cilindro en el proceso de rectificado, suelen ser de:

Medida en mm. | STD | 0.25 | 0.50 | 0.75 | 1.00 | 1.25 | 1.50 | |

Medida en pulg. | STD | 0.010 | 0.020 | 0.030 | 0.040 | 0.050 | 0.060 | |

Teniendo en cuenta que el rectificado produce un aumento de cilindrada y que la cámara de combustión es la misma para todos los cilindros, el rectificado debe realizarse a la misma sobremedida en todos ellos, así se mantiene constante la relación de compresión, de lo contrario, la potencia desarrollada en cada cilindro y por tanto la fuerza de empuje sobre la muñequilla del cigüeñal, es distinta. Por esta causa se puede producir un desequilibrio en el funcionamiento e incluso la rotura del cigüeñal. En caso de tener que rectificar los cilindros la operación se realiza a la sobremedida superior a la indicada en el cilindro más desgastado; si esta sobremedida sobrepasa el límite de rectificado estipulado por el fabricante se efectúa un nuevo encamisado del bloque teniendo en cuenta, en este caso, que el émbolo que se ha de montar debe ser del tipo estándar.

MULTIPLES DE ADMISIÓN Y ESCAPE.

También denominado Colector de Admisión y Colector de Escape, estos elementos van situados lateralmente en la culata y como su nombre lo indica, son los conductos por los cuales entran los gases frescos al interior del cilindro y salen al exterior gases quemados. El Colector de Admisión suele fabricarse de aluminio ya que al no estar expuesto a las elevadas temperaturas del motor sufre apenas dilataciones, reduciendo así el peso del mismo. La principal característica de este colector es su perfecto diseño en cuanto a distribución y diámetro interior, a fin de que el aire de la atmósfera llegue sin pérdida de carga a cada uno de los cilindros. Para que esto se cumpla, la longitud de los tubos deben de tener las mismas dimensiones con una superficie interior perfectamente lisa para evitar retenciones en la caga de aire durante la admisión.

Fig. N° 37. Múltiple de admisión

El Colector de Escape se fabrica de hierro fundido con estructura perlítica, ya que tiene que soportar altas temperaturas y presiones durante la salida de los gases. Como en el caso del colector de admisión, debe estar diseñado para evitar toda contrapresión en el interior del cilindro y facilitar la salida rápida de los gases quemados. Los colectores se sitúan uno a cada lado de la culata, lo cual favorece el arrastre de gases frescos de admisión; otras veces, ambos colectores se colocan en el mismo lado de la culata.

Fig. N° 38. Múltiple de escape

JUNTAS EN EL MOTOR.

En todo acoplamiento de elementos estáticos se interpone una junta de unión (juego de empaquetaduras del motor) la cual hace de cierre estanco entre ellos; el material empleado para cada tipo de junta debe ser el adecuado a la función que tiene que cumplir y a la posición que ocupa en el motor, ya que algunas de estas han de soportar elevadas temperaturas. Como material más común para juntas se emplean el cartón no plastificado, amianto, corcho o simplemente goma (caucho). La más importante de todas las juntas del motor es la JUNTA DE CULATA, la cual tiene la misión de proporcionar un cierre hermético impide el escape del gas y evita fugas del agua de refrigeración; está sometido a elevadas temperaturas y presiones así como a los agentes químicos procedentes de la combustión. Por estas razones debe ser lo suficientemente elástica para que se adapte a las superficies en contacto del bloque y de la culata.

Además debe soportar con un cierre hermético, las duras condiciones de trabajo a que está sometida durante el funcionamiento del motor. El material empleado en estas juntas es amianto y metal; constituye un conjunto altamente resistente a la temperatura y a los esfuerzos mecánicos. Existen juntas de amianto recubierto por ambas caras de cobre. En la actualidad se emplean juntas de acero y amianto, formadas por una chapa fina de acero inoxidable, recubierta por ambas caras de amianto grafitado, lo cual resulta de excelente calidad y son mucho más económicas.

Fig. N° 39. Juntas del motor

Según la presión que han de soportar, las juntas tienen un determinado espesor, pues la presión del gas actúa sobre sus superficies frontales y la presión de apriete en toda su superficie. La cámara de combustión del motor depende del espesor de la junta una vez apretada. Al montar una junta gruesa hay que elevar convenientemente la presión de apriete de los pernos de amarre. La forma de estas juntas está adaptada a la culata correspondiente, cubriendo toda la superficie de apoyo en la misma y dejando libres todos los orificios de paso y comunicación entre ambos elementos de unión.

ELEMENTOS MOTRICES.

El grupo de elementos motrices es el encargado de transformar la energía térmica, desarrollada en el interior del cilindro, en energía mecánica, a través de un sistema de biela-manivela que transforma el movimiento alternativo del émbolo en movimiento de rotación del cigüeñal. El conjunto está formado por una serie de elementos sometidos, durante su funcionamiento, a grandes esfuerzos y altas temperaturas. Por ello están dotados de características especiales en función del tipo de motor y de la potencia a desarrollar.

Fig. N° 40. Elementos motrices

ÉMBOLO

El émbolo, también conocido como émbolo, constituye el elemento móvil que se desplaza en el interior del cilindro para realizar el ciclo de funcionamiento. Recibe directamente la fuerza de expansión de los gases durante la combustión, fuerza que le obliga a desplazarse para realizar un trabajo mecánico. Durante su funcionamiento el émbolo ha de cumplir las siguientes funciones:

Transmitir a la biela los esfuerzos producidos en el interior del cilindro durante la expansión de los gases.

Mantener cerrada la cavidad volumétrica en su desplazamiento, para evitar fugas de gases así como el paso de aceite a la cámara de combustión.

Absorber gran parte del calor producido en la combustión y transmitirlo a las paredes del cilindro para su evacuación por medio del circuito de refrigeración.

Facilitar el proceso de intercambio de calor sin cambios bruscos en su estructura. En un instante dado, la cabeza del émbolo está sometida a la fuerte temperatura de la explosión. Apenas se ha producido la evacuación de los gases por el escape, inciden sobre ella los gases frescos de la admisión. Esto da lugar a unos cambios bruscos de temperatura en la zona alta del émbolo que producen contracciones y dilataciones discontinuas en la estructura del material.

Fig. N° 41. El émbolo

Durante su funcionamiento los émbolos están sometidos a unas condiciones críticas en el interior del cilindro y han de soportar elevadas temperaturas y presiones; deben reunir unas características adecuadas en cuanto a forma y material empleado, para que puedan cumplir la misión encomendada sin grandes cambios en su estructura y pueden mantener un uniforme durante el funcionamiento.

Fig. N° 42. Modelo de émbolos para motores diésel

Como consecuencia de las revoluciones que alcanzan los émbolos deben tener un peso reducido para que pueda desplazarse con facilidad y para reducir al máximo los efectos de inercia que se producen por los cambios de dirección en su movimiento alternativo. Por otra parte, debido al continuo desplazamiento del émbolo y a las presiones laterales que se producen en el mismo, se origina un continuo rozamiento entre el cilindro y el émbolo, lo que requiere el empleo de materiales altamente resistentes al desgaste.

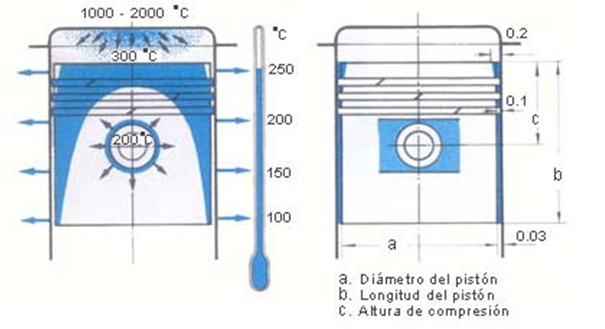

La presión actúa sobre la cabeza del émbolo durante la combustión oscila entre 50 y 80 Kg-f/cm2, según el tipo de motor empleado. Las temperaturas medias que se alcanzan oscilan entre 300° y 400°C. Por estas causas debe disponer de una estructura robusta en esa zona para poder soportar la carga a que está sometido. Una de las características del émbolo es la precisión de algunas de sus medidas debido a la extremada exactitud de su acoplamiento con el cilindro para mantener la estanqueidad.

También hay que considerar la influencia de la dilatación de los materiales empleados. Si el émbolo se ajusta en frío, al producirse la dilatación, se agarrota. Si por el contrario se ajusta en caliente, con el motor frío se produce un cabeceo en el émbolo que golpea las paredes del cilindro. Debido a esto se requiere el empleo de materiales con un reducido coeficiente de dilatación térmica, muy difícil de conseguir con las aleaciones ligeras. Por eso se debe recurrir a diseños especiales en la fabricación del émbolo, con el fin de mantener el debido ajuste teniendo en cuenta la dilatación.

Una de las funciones del émbolo consiste en absorber parte del calor interno y transmitirlo al circuito de refrigeración. Por consiguiente, el material del mismo ha de tener una elevada conductibilidad térmica para poder evacuar con facilidad el calor absorbido y a la vez, tiene que ser resistente a las altas temperaturas a que está sometido. Las temperaturas en el interior de la cámara de combustión durante la explosión, alcanza valores de hasta 2 500°C.

El calor generado se evacua en parte por la culata, el émbolo y durante la expansión de los gases, por el cilindro.

Como la temperatura a que está sometido el émbolo no es constante en toda su estructura, ya que alcanza unos valores medios que están comprendidos entre 400°C en la cabeza hasta 150°C en su falda, cada una de las zonas debe ser dimensionada de acuerdo con la cantidad de calor que tiene que evacua, pero con una sección suficiente para soportar las presiones límite de trabajo. Su configuración es parecida a la de un vaso invertido, completamente hueco para reducir al máximo su peso.

Está conformado por una cabeza destinada a recibir los esfuerzos de empuje, en la cual se mecanizan las ranuras que contienen los segmentos encargados de hacer el cierre hermético con el cilindro. La parte inferior, llamada falda, sirve de guía al émbolo en su desplazamiento por el cilindro. En ella se sitúa el alojamiento destinado al ajuste del bulón de amarre con la biela, a través del cual se transmiten los esfuerzos de empuje.

La cabeza del émbolo puede ser plana o puede adoptar formas especiales destinadas a provocar la turbulencia del aire procedente de la atmósfera. Teniendo en cuenta las condiciones de funcionamiento a que están sometidos los émbolos deben reunir las siguientes características:

Disponer de una estructura robusta, sobre todo en las zonas de mayor esfuerzo, como son la cabeza y el alojamiento del bulón.

Tener el menor peso posible y estar perfectamente equilibrados en todos los cilindros.

Ser resistente a las temperaturas elevadas.

Máxima resistencia al desgaste y a los agentes corrosivos.

Gran conductividad térmica.

Los émbolos en la actualidad se fabrican con aleaciones ligeras, a base de aluminio-silicio con ligeros contenidos de Cu, Ni y Mg, fundidas en coquilla. Una vez mecanizados se someten a un tratamiento térmico escalonado con la finalidad de elevar la dureza y resistencia al desgaste. Como el silicio disminuye el coeficiente de dilatación y también su conductibilidad térmica, se debe adecuar el contenido de este elemento a las características particulares de cada émbolo y a las exigencias de trabajo a que esté sometido.

En émbolos sometidos a grandes esfuerzos laterales, es necesario dimensionar la parte inferior o falda para que le sirva de guía y pueda obtener una mayor superficie de deslizamiento, de modo que la presión medida en su zona lateral no rebase un valor máximo de 4 a 6 Kg-f/cm2. Para mejorar las características de rozamiento se somete esta zona a un tratamiento superficial a base de plomo, grafito o anodizado electrolítico.

Los diferentes tipos de émbolos empleados actualmente se diferencian por los procedimientos empleados en cuanto a diseño, para regular la dilatación térmica. Los más importantes:

Émbolo auto térmico con faja de acero, este tipo de émbolo lleva, dispuestas sobre la zona del bulón e insertadas durante la fundición, unas bandas o láminas de acero, las cuales, junto con la aleación de aluminio, forman un cuerpo bimetálico. Al producirse la dilatación, se deforman elásticamente y equilibran las dilataciones térmicas del émbolo en la zona longitudinal del bulón. Se emplean generalmente para motores de cuatro carreras refrigerados por agua o aire y se aplica a turismos donde se requiere un funcionamiento silencioso:

Fig. N° 43. Modelo de émbolos auto térmico diésel

Émbolo compensador, en él se aprovecha la diferencia de temperatura entre la cabeza y la falda para fabricarlo en forma acampanada y ligeramente ovalada en sentido perpendicular al eje del bulón. Con esta disposición la falda del émbolo queda ajustada en frío, lo que impide el cabeceo. Cuando alcanza la temperatura de trabajo, la dilatación se produce en el sentido del menor diámetro del émbolo, que toma forma cilíndrica.

Émbolo compensador por ranuras, en esta clase de émbolo la compensación térmica se realiza practicando en la falda del émbolo unas ranuras en forma de T o en U. Esta precaución da lugar a que la dilatación térmica se produzca a través de ellas sin que aumente el diámetro del émbolo. Este se caracteriza por su sencillez y economía, empleándose en motores de serie de pequeña cilindrada. Es necesario cuidar en su montaje que la ranura no quede situada en la zona de mayor esfuerzo lateral. Otro émbolo de este tipo es el tubular donde la cabeza va separada de la falda por medio de una garganta circular, interrumpida en la zona del bulón. Con esta disposición la falda queda separada de las fuertes temperaturas y dilataciones térmicas a que está sometida la cabeza.

Émbolo con soporte de fundición gris, se emplea generalmente para motores diésel de Inyección Directa. El sistema consiste en disponer un soporte anular de fundición, insertado durante la fundición sobre la cabeza del émbolo; en este anillo van colocados los anillos de compresión. Con esta disposición se compensa la fuerte dilatación producida en la zona de los segmentos durante la combustión.

Fig. N° 44. Modelo de émbolos Cammon Rail Diésel

SEGMENTOS

Los segmentos (anillos del émbolo) son unos aros elásticos situados en número variable sobre las ranuras practicadas en la cabeza del émbolo. Tienen como misión hacer estanco el recinto volumétrico durante el desplazamiento del émbolo, asegurar la lubricación del cilindro y transmitir el calor absorbido por el émbolo a la pared del cilindro para su evacuación. Según la misión específica que cumplen dentro del cilindro, los segmentos pueden ser de dos tipos:

Fig. N° 45. Segmentos de motor diésel

SEGMENTOS DE COMPRESIÓN.

Están destinados a realizar el cierre hermético del cilindro y van colocados en número de 2 o 3 en la parte superior del émbolo, su posición hace que estos segmentos sean los más afectados por la temperatura y las elevadas presiones que se originan durante el ciclo de funcionamiento; el primero de ellos es el que recibe directamente los efectos de la explosión, por lo que también se le conoce como "Segmento de Fuego". Su forma rectangular les permite adaptarse perfectamente a la pared del cilindro y facilita la transmisión del calor y su montaje flotante sobre la ranura del émbolo para compensar las dilataciones que en ellos se producen; la estanqueidad se consigue por desplazamiento lateral de los segmentos en su ranura correspondiente.

Fig. N° 46. Segmentos de compresión

Durante el desplazamiento del émbolo quedan asentados sucesivamente sobre las superficies superiores e inferiores de las ranuras asegurando así el cierre hermético e impidiendo la fuga de gases a través de esta holgura de montaje. Esta pequeña holgura permite a su vez el engrase del cilindro y las superficies en contacto por bombeo, ya que durante el descenso se llena de aceite el hueco que queda entre los segmentos y ranura; luego es expulsado hacia la parte superior durante la subida del émbolo. El pequeño consumo de aceite que se produce puede llegar a ser excesivo cuando los anillos están desgastados o la holgura de montaje es excesiva.

SEGMENTOS DE ENGRASE.

Están situados por debajo de los de compresión tienen la misión de barrer, durante el descenso del émbolo, el exceso de aceite depositado sobre la pared del cilindro, permitiendo, dentro de unos límites, su paso a la parte alta del mismo. El corte radial de los segmentos, permite su montaje y compensa la dilatación lineal producida por efecto de la temperatura así como la diferencia de medida tangencial producida por desgaste, adaptándose perfectamente sobre toda la superficie de rozamiento con una presión uniforme. La forma de la ranura tiene poca importancia en cuanto a dilatación y hermeticidad.

Fig. N° 47. Segmentos de lubricación

CARACTERÍSTICAS CONSTRUCTIVAS DE LOS SEGMENTOS

Durante el periodo de funcionamiento del motor, los segmentos están sometidos a continuos desgastes por rozamiento y soportan además elevadas temperaturas y presiones. Por todo ello deben reunir unas características muy especiales en cuanto a forma, dimensiones y calidad de material, que les permita cumplir la misión encomendada. El material empleado debe tener una dureza suficiente para evitar un desgaste prematuro, pero no excesiva, para no ocasionar deterioros en el cilindro. Por otra parte han de poseer una estructura lo suficientemente elástica, para mantener la presión necesaria sobre la pared del cilindro y asegurar así la estanqueidad. En su fabricación se emplea la fundición de hierro aleada con ligeras proporciones de Si, Ni, y Mn, con una estructura perlítica de grano fino obtenida por colada centrifugada.

Fig. N° 48. Elementos constructivos de segmentos

Este tipo de material, a pesar de su poca elasticidad, tiene la ventaja de ser muy resistente al desgaste. Soportar con facilidad las altas temperaturas y presiones y conserva, al mismo tiempo, su elasticidad. Además es autolubricante, debido a su contenido en grafito. Su estructura perlítica permite, mediante un tratamiento de revenido a 600°C, el mecanizado de los segmentos, cuya medida final se consigue por dilatación en máquinas especiales dando la apertura deseada en el corte. Para mejorar el comportamiento del segmento en la fricción, se le somete a un tratamiento de fosfatación, que consiste en introducir el segmento desengrasando en un baño en ebullición de una solución de ácido fosfórico saturado de fosfato de hierro y manganeso durante un tiempo determinado.

Con este tratamiento se consigue formar una capa porosa que se impregna de aceite, lo que ayuda a mejorar las condiciones de rozamiento, con una elevada reducción del desgaste. Debido a las condiciones extremas de trabajo a que están sometidos, a los segmentos de fuego se les da un baño de cromo mediante depósito electrolítico, lo que les hace muy resistentes al desgaste y a la corrosión.

La holgura lateral debe ser lo bastante pequeña para evitar el paso del aceite y los gases de combustión, pero lo suficientemente grande para que, durante la dilatación, el segmento quede libre en su garganta. Se admite como holgura más corriente un valor de 0,001" a 0,002" (0,025 a 0,05 mm) suficiente para que los segmentos vuelvan a colocarse por sí mismos en el fondo de la garganta, cuando el émbolo cambia de sentido. La holgura en el fondo debe ser la suficiente para que el anillo pueda adaptarse al cilindro y moverse con facilidad en la garganta, pero debe impedir que se depositen en ella los restos de la combustión.

TIPOS DE SEGMENTOS SEGÚN SU FORMA Y CARACTERÍSTICA.

Fig. N° 49. Tipos de segmentos

SEGMENTOS CILINDRICOS DE SECCIÓN RECTANGULAR. Son utilizados como segmentos de fuego, al cual se le da un revestimiento de cromo con un espesor aproximado de 0,06 a 1 mm, según las características del motor.

SEGMENTO CÓNICO. Se emplea como segmento de estanqueidad y se sitúa debajo del segmento de fuego. Su forma acelerada el asiento circular durante el rodaje como consecuencia de su conicidad. La cara superior debe venir marcada para no invertir su posición en el montaje ya que, en este caso, aumentaría considerablemente el paso de aceite.

SEGMENTO DE TORSIÓN. Este tipo de segmento conserva su forma cilíndrica en la parte exterior o superficie de asiento, pero tiene una cierta conicidad en la cara interior. A cada variación de sentido del émbolo tiende a bascular en su ranura, lo cual aumenta la estanqueidad y el efecto de rascado.

SEGMENTO TRAPECIAL. Se utiliza en motores con elevada temperatura interna, la menor dimensión de la cara interna, debido a la forma trapecial, les permite bascular en ambos sentidos y evita que se queden "clavados" en la ranura por efecto de la mayor dilatación en esa zona.

SEGMENTO CON EXPANSOR. Conserva las características de fundición en cuanto a la cara de deslizamiento, pero lleva sobre el fondo del alojamiento un resorte de banda de acero que permite aumentar la presión superficial sobre el cilindro.

SEGMENTOS RECOGEDORES DE ACEITE. Se emplean como segmentos de engrase. Tienen forma de U, con unos orificios o ranuras centrales a través de las cuales pasa el aceite al interior del émbolo para su retorno al cárter. La forma de los labios puede ser recta o en forma de bisel.

Fig. N° 50. Segmentos recogedores de aceite

ARO COMPUESTO. Se emplea también como segmento de engrase. Está formado por una arandela guía a cada lado del segmento, un espaciador hueco y un expansor de láminas de acero.

SEGMENTO RASCADOR DE ACEITE. Efectúa el barrido expulsando el aceite a través de una ranura anular situada en el émbolo, provista de agujeros que se comunican con el interior y a través de los cuales pasa el aceite al cárter.

BIELA

La biela es el elemento de unión entre el émbolo y el cigüeñal, forma parte del sistema de biela-manivela que transforma el movimiento lineal del émbolo en un movimiento de rotación del árbol-motriz. Por tanto recibe los esfuerzos del émbolo durante su desplazamiento. Se trata de una pieza de suma importancia, tanto para la transmisión de potencia, como para la transformación del movimiento. Durante su funcionamiento está sometida a esfuerzos de TRACCIÓN, COMPRESIÓN y FLEXIÓN POR PANDEO.

Debe tener una longitud que guarde relación directa con el radio de giro de la muñequilla del cigüeñal y la magnitud de los esfuerzos a transmitir. Tiene que ser lo suficientemente robusta para que soporte las solicitaciones mecánicas que se originan.

Fig. N° 51. Biela-émbolo

El material empleado en su fabricación es el acero al carbono aleado con Ni y Cr, con un tratamiento adecuado para obtener las elevadas características mecánicas que se precisan. Se fabrica por estampación en caliente y se mecanizan las zonas de amarre al émbolo y al cigüeñal, así como los elementos de unión y los pasos de aceite. Entre las condiciones que se deben cumplir, tanto en la estampación como en el mecanizado, destacan:

Igualdad de peso para cada grupo de bielas de un mismo motor.

Paralelismo entre ejes de simetría.

Precisión en la longitud o distancia entre centros.

Las características constructivas de la biela, en cuanto a forma y dimensiones están en función al trabajo a desarrollar. En una biela hay que distinguir las siguientes partes:

PIE DE BIELA

Es la parte alta de biela por donde ésta se une al émbolo mediante un pasador o bulón.

Trabaja por tanto bajo carga alternativa y oscilante, lo que produce un fuerte desgaste en las zonas superior e inferior del diámetro. Para reducir este desgaste se coloca un cojinete de antifricción entre el bulón y el alojamiento de la biela. En la parte superior suele llevar una especie de cresta o saliente, que confiere rigidez al conjunto y es donde suele ir situado el taladro de engrase para las bielas con montaje de bulón flotante.

Fig. N° 51. Partes de biela

CABEZA DE BIELA

Esta parte es por donde se une a la muñequilla del cigüeñal. Para facilitar su montaje se divide en dos partes; la parte llamada semicabeza va unida a la biela a través de unos pernos. En la superficie de unión de ambas piezas hay una serie de estrías de anclaje para asegurar un posicionado correcto y para dar resistencia a la unión, ya que está sometida a cizallamiento. Otros modelos de bielas llevan el asiento totalmente plano y la posición se determina por medio de dos números marcados en la biela y en el sombrerete. El plano de unión entre el sombrerete y la biela puede ser horizontal o inclinado; esta última disposición se utiliza cuando las dimensiones de la cabeza son grandes, con objeto de facilitar su extracción a través del cilindro o también para reforzar la zona de mayor empuje cuando las cargas son elevadas, debiendo coincidir en su montaje, el menor ángulo de inclinación por la parte donde baja la biela.

PERNOS DE UNIÓN.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |