- Fundamento de motores diésel

- Historia y evolución de los motores diésel

- Componentes que conforman el conjunto fijo, móvil y mecanismo de distribución

- Sistema de refrigeración

- Sistema de lubricación

- Sistema alimentación de combustible

- Bibliografía

CAPITULO I

Fundamento de motores diésel

INTRODUCCIÓN

La segunda mitad del siglo XIX "El Siglo del Vapor" vio nacer y desarrollarse este magnífico invento que es el motor térmico; el nuevo método de obtención de fuerza motriz, realizado por un esfuerzo colectivo, fruto del trabajo incansable de numerosos investigadores.

En el presente capítulo, el ciclo termodinámico del motor Diésel cumplirá un papel importante dentro del desarrollo propio del curso, pues, para tener claros los fenómenos naturales, básicos e imprescindibles que permiten que se cumplan los cuatro tiempos fundamentales del Diagrama Real Práctico de Distribución, es necesario profundizar en las experiencias adquiridas por científicos e ingenieros que en el transcurso de la historia hicieron esfuerzos para hacer del motor Diésel una de las maquinas térmicas más sofisticadas y de mayor rendimiento térmico que revolucionó la industria a nivel mundial.

No es frecuente que un gran invento sea obra de un solo hombre y el motor térmico no es una excepción. Todos los grandes hombres famosos de la física dieron en su época un valioso aporte, pero su gran desarrollo ha sido posible gracias a los trabajos de innumerables investigadores, artesanos de una de las más grandes realizaciones de la técnica.

OBJETIVOS

Diferenciar los términos elementales más comunes utilizados en termodinámica.

Describir en forma resumida el desarrollo evolutivo del motor diésel desde su creación.

Identificar a los elementos constructivos básicos del motor diésel explicando su función específica.

Describir el Diagrama Real Práctico de Distribución (D.R.P.D.) y realizar la gráfica correspondiente en base a las cotas básicas de distribución: AAA, RCA, AAE, RCE.

Describir los factores que afectan al proceso químico de la combustión en el tiempo de trabajo, como los adelantos y retrasos del momento de la inyección.

Describir la etapa del traslapo y mencionar los factores que afectan a una eficiente evacuación de gases quemados.

Historia y evolución de los motores diésel

El motor diésel, imaginado por Rodolphe Diésel (nombre que aparece en el original de su partida de nacimiento), es un derivado del motor de cuatro tiempos inventado por Beau de Rochas, realizado por Otto y aplicado a continuación por numerosos industriales.

Si bien Beau de Rocha es el inventor del ciclo de cuatro tiempos, el alemán Nicolás Otto tiene el mérito de haber sido el primero en hacer funcionar un motor siguiendo este ciclo. En 1876, con la ayuda de Eugene Langen, Otto realizó su motor en las afueras de la Colonia. En 1892, Rodolphe Diésel obtuvo su primera patente. Sus trabajos preliminares duraron más de diez años. Actualmente, la palabra diésel se ha convertido en un sustantivo para designar a los antiguos motores de aceite pesado. La personalidad de este inventor merece que le dediquemos las siguientes líneas.

RODOLPHE DIESEL.

Nació en París el 18 de marzo de 1858. Sus padres, modestos artesanos alemanes, tenían un comercio de marroquinería. Rodolphe hizo sus estudios primarios en París y allí adquirió un conocimiento perfecto de la lengua francesa. Brillante universitario en Munich, se dedicó a las matemáticas, pero volvió a París como ingeniero y se especializó en la construcción de máquinas frigoríficas. Obtuvo varias patentes y en 1887 creó una oficina de ingeniero consultor e inició trabajos de investigación sobre motores de amoniaco gaseoso.

En febrero de 1892, diésel publicó en Berlín un fascículo titulado: "Teoría y construcción de un motor térmico racional" donde exponía sus ideas para la realización práctica del ciclo de Carnot. Tradujo su obra al francés, patentó en 1892 – 1893 su "motor de combustión" (Patente DRP 67.207 y 82.168) y buscó en vano apoyo económico. Volvió entonces a Alemania y empezó allí la construcción del primer motor "diésel" en Augsbourg, en la "Fabrica de maquinaria de Augsbourg" que luego se convertiría en la M.A.N. Krupp, le prestó ayuda financiera y técnica. En la inyección de combustible se utilizó gasolina al principio y aceite pesado a continuación, el cual se aseguraba por medio de aire comprimido producido por un cilindro compresor; el chorro de aire comprimido arrastraba el combustible hacia la cámara de combustión a una presión de 75 atm, mientras que la presión de aire en el cilindro motor sólo alcanzaba 32 atm.

Fig. N° 01. Rodolphe Diésel

En cuanto su motor funcionó, Rodolphe Diésel cedió licencias de fabricación a M.A.N. Deutz y Sulzar. De 1930 a 1939, el motor diésel empezó a generalizarse en los camiones de gran tonelaje, apareciendo tímidamente en Alemania (1936), aplicado a un automóvil de turismo de la casa Mercedes, el 260 D, que fue fabricado en pequeña serie. Desde 1945, es conocido el éxito de los automóviles fabricados en gran serie por las casa Mercedes y Peugeot, equipados con motor diésel. Esta rápida ascensión del motor diésel fue posible por la invención de una bomba mecánica de inyección por émbolo ranurado, bien adaptada a las variaciones de carga y régimen de los motores de locomoción por carretera. Esta bomba, que fue diseñada y construida por Robert Bosch y Frantz Lang, este último inventor del sistema de inyección "Acron" (largo tiempo utilizado por Saurer y Berliet), permanece todavía como modelo de base de las bombas actuales de inyección con émbolos individuales en línea. Desde 1940, tanto el motor diésel propiamente dicho, como la inyección del combustible al interior de la cámara de combustión, han hecho grandes progresos.

NOCIONES FUNDAMENTALES PARA EL ESTUDIO DE LOS MOTORES DIESEL

Antes de abordar el principio de funcionamiento del motor Diésel, es necesario recordar algunas nociones elementales de mecánica y termodinámica.

LA TERMODINÁMICA

Es la ciencia que define las transformaciones del calor y del trabajo mecánico y estudia las leyes que obedecen los gases durante sus evoluciones desde que entran en el cilindro hasta que salen a la atmósfera; los gases se comprimen, arden se dilatan y se expansionan bajo el efecto de la temperatura o de un trabajo mecánico. Si bien es indispensable conocer a fondo la termodinámica para construir motores, son suficientes unas nociones elementales para comprender el funcionamiento de los motores diésel. Los motores llamados "térmicos" transforman la energía calorífica de los combustibles o carburantes en energía mecánica, que aparece en el árbol motor. Esta transformación se obtiene por un cambio de estado: vaporización; de volumen: compresión; de temperatura: combustión. Los motores térmicos se clasifican en dos categorías principales:

MOTORES DE COMBUSTIÓN EXTERNA

Motores donde la combustión se realiza en el exterior del cilindro de trabajo

MOTORES DE COMBUSTIÓN INTERNA

La combustión se realiza en el interior del cilindro de trabajo. Primer tipo: el motor de encendido por chispa es tan rápido que parece una explosión, de donde viene el nombre de "motor de explosión". Segundo tipo: el motor "de aceite pesado" o motor Diésel, en el que la combustión, espontánea es menos rápida, de ahí el nombre de "Combustión Lenta".

Sabemos que los cuerpos pueden encontrarse en tres estados distintos: entre ellos el estado gaseoso está caracterizado por ser una materia informe y sin volumen propio. Por esto los gases toman la forma de los recipientes que lo contienen. También se sabe que los gases tienden siempre a ocupar un volumen mayor que el de los recipientes que los contienen, esta propiedad se llama "expansibilidad". Por otro lado si se intenta disminuir el volumen ocupado por una cantidad determinada de gas, es decir si los comprime aumenta la presión y la temperatura.

El volumen de un gas a temperatura constante varía en razón inversa de la presión que se ejerce sobre él. En otra palabras a mayor presión menor volumen. En realidad la presión no aumenta progresivamente, sino que se eleva más rápidamente que lo que disminuye el volumen, es decir, que se sigue la relación algebraica en la que el volumen y la presión se mantienen idealmente constantes. La compresión o la expansión de un gas a temperatura constante en un cilindro, supone una velocidad muy lenta del émbolo cilindro y una absorción o una cesión inmediata del compresión de un gas produce calor y toda expansión enfría.

EL CICLO DIESEL

PRIMERA FASE Succión.

Se absorbe solamente aire hacia la cámara de combustión.

SEGUNDA FASE Comprensión.

El aire se comprime a una fracción mínima de su volumen original, debido a esto, el aire se calienta hasta unos 440°C. Al final de esta fase, el combustible vaporizado se inyecta dentro de la cámara de combustión y arde inmediatamente a causa de la alta temperatura del aire, algunos motores diésel utilizan un sistema auxiliar de ignición para encender el combustible y arrancar el motor y mientras alcanza la temperatura adecuada.

TERCERA FASE

Potencia. La combustión empuja el émbolo hacia atrás

CUARTA FASE

Expulsión. Se abre la válvula de escape y el émbolo se mueve hacia la cabeza de cilindro para expulsar los gases, quedando para empezar un nuevo ciclo.

ALGUNAS DEFINICIONES ELEMENTALES

CALOR ESPECÍFICO

Es la aptitud de los cuerpos a retener el calor y por definición, es la cantidad de calor que es necesario suministrar a 1 kg de un cuerpo determinado para elevar su temperatura un grado centígrado. Según su naturaleza y para una misma cantidad de calor, la temperatura en ciertos cuerpos se eleva más rápidamente que la de otros.

CANTIDAD DE CALOR

La kilocaloría o caloría grande es la cantidad de calor necesaria para elevar un grado centígrado la temperatura de un kilo de agua, de donde se desprende que el calor específico del agua es igual a 1. Diversas experiencias han demostrado que el agua posee el calor específico más alto. A la inversa, al enfriarse, 1 kg de agua cederá una caloría grande por cada grado centígrado que baje la temperatura.

POTENCIA CALORÍFICA

Un kilo de cualquier combustible, en su combinación con el oxígeno al arder, desprende una cierta cantidad de calor, que se llama potencia calorífica, si se mide en calorías.

CALOR LATENTE O CALOR DE VAPORIZACIÓN.

El cambio de estado de un cuerpo viene siempre acompañado de un fenómeno calorífico. Cuando un cuerpo se vaporiza, es decir cuando pasa del estado líquido al gaseoso, absorbe una cierta cantidad de calor

CONSUMO ESPECÍFICO

Se llama así al peso en gramos del combustible consumido en una hora por un motor de 1 CV de potencia. Un ejemplo sería 220 g/CVh.

RÉGIMEN DEL MOTOR

El régimen es el número de vueltas por minuto del cigüeñal (r.p.m.). Varía principalmente con la carga y con el volumen de gases introducidos en el cilindro.

CICLO

Es la evolución de una masa gaseosa en el interior de un cilindro de motor térmico, con variación de presión, de temperatura y de volumen. La masa gaseosa se renueva cada dos vueltas (cuatro carreras del émbolo) en el ciclo de cuatro tiempos.

INERCIA

Es la condición o estado que un cuerpo adquiere, es decir cuando el cuerpo no puede modificar: ni su forma, ni su estado de reposo o movimiento, ni la dirección de este movimiento. Solamente una causa exterior, llamada "Fuerza", puede modificar la inercia de un cuerpo.

FUERZA

Es una causa capaz de producir o modificar un movimiento, en toda fuerza se considera:

El punto de aplicación.

La dirección de la fuerza.

La intensidad de la fuerza.

La unidad corriente de la fuerza es el kilogramo. Cuando el punto de aplicación de una fuerza se desplaza, se dice que esta fuerza efectúa un trabajo.

TRABAJO

Para medir el trabajo que realiza una fuerza, hay que considerar dos valores:

La intensidad de la fuerza.

La longitud del camino recorrido por el punto de aplicación en la dirección de la fuerza. Su fórmula se concibe de la siguiente manera:

Trabajo = Fuerza x Desplazamiento

PAR MOTOR

En el caso de los motores térmicos aparece un tipo especial de fuerza, la generada por la combustión de la mezcla de aire y combustible, produce una gran presión que impulsa el pistón a lo largo del cilindro y luego, el movimiento lineal del émbolo se transforma en movimiento rotativo acción del mecanismo biela -manivela.

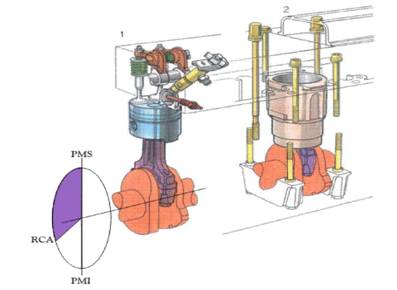

Fig. N° 02. Par motor.

A esta fuerza especial se le llama "Par Motor" y su definición mecánica es la siguiente: "El momento de un Par Motor, está producido por dos fuerzas de igual intensidad y paralelas una de la otra, pero de direcciones opuestas, sobre un cuerpo que adquiere un movimiento de rotación", parecida a la acción que se produce en una llave de fontanero cuando se aplica fuerza para abrir o cerrar la válvula.

VENTAJAS DEL MOTOR DIESEL

Los estudios se han multiplicado esencialmente después de la segunda guerra mundial, fue entonces, que los fabricantes de motores encontraron interesante la realización de unidades para la sustitución de los motores a gasolina en los vehículos.

El mejor rendimiento térmico, gracias al elevado grado de compresión y al favorable proceso químico de combustión se efectúa con un exceso de aire, aproximadamente entre un 30% a 40% de aire adicional respecto a la dosificación teórica. Su consumo específico es más reducido con respecto al de los motores a gasolina y con la utilización de un combustible más barato que la gasolina, además el poder calorífico de este combustible es mucho más elevado. En peso, el consumo específico de un motor diésel es menor que el del motor a gasolina, cuando trabaja a ¼ de carga normal el consumo de este motor llega a ser la mitad del de un motor a gasolina. Una ventaja que tiene el motor diésel es la facilidad que tiene para su puesta en marcha a bajas temperaturas.

Sus gases de escape son menos tóxicos: monóxido de carbono máximo en aceleración 0,1%, en lugar de 3% para un motor a gasolina el cual tiene más del 5% en ralentí. Por último, el peligro de incendio es prácticamente nulo, pues el gas-oil es menos volátil que la gasolina y sus vapores necesitan de una atmósfera de 80°C para que una fuente de calor pueda encenderlos, mientras que los vapores de la gasolina sólo necesitan una atmósfera de 20°C.

MOTORES DIESEL

COMPONENTES

Los principales componentes de un motor diésel son:

Embolo: es una pieza de metal cilíndrica que se mueve de arriba hacia abajo, dentro del cilindro.

Cilindro: cilindro en el cual se mueve el émbolo Un motor puede tener de 1 a 28 cilindros. En motores multi-cilindros estos están colocados en una de tres formas: en línea, en V u opuestos.

Segmentos del émbolo: proveen un sello movible entre los bordes exteriores e interior del cilindro.

Cámara de combustión: esta es el área donde la compresión y la combustión tienen lugar.

Válvulas: las válvulas de succión y descarga se abren en el instante en que la mezcla entra y cuando sale. Las válvulas están cerradas durante la compresión y la combustión.

Inyector de combustible: debe ser capaz de resistir la temperatura y la presión dentro del cilindro y colocar el combustible en un fino rocío.

Conector: conecta el émbolo a la polea. Puede rotar y moverse para que la polea ruede.

Polea: hace que el movimiento de arriba debajo de émbolo se transforme en un movimiento circular.

La mayoría de los motores diésel utilizan un tapón de luz que consiste en un alambre calentado eléctricamente. Cuando el motor diésel está frío, el proceso de compresión no eleva el aire a una temperatura suficientemente alta para encender el combustible. Por la tanto, el tapón ayuda a encender el combustible cuando el motor está frío.

MOTOR

Es todo aquello que produce movimiento, es decir, transforma en energía mecánica cualquier otra forma de energía que actúe sobre ella.

MOTOR DE COMBUSTIÓN INTERNA

Es un conjunto de elementos, piezas y componentes debidamente sincronizados, que realizan la quema del combustible en una cavidad formada entre la cabeza del émbolo y la culata, transformando la energía potencial calorífica de los combustibles en energía mecánica (energía de movimiento).

Fig. N° 03. Motor Diésel

CLASIFICACIÓN DE LOS MOTORES DE COMBUSTIÓN INTERNA •

Por el ciclo de trabajo:

Motor de dos carreras ("Dos Tiempos").

Por la forma de encender la mezcla de aire – combustible:

Motor Otto : encendido por agente externo.

Motor Diésel: autoencendido.

Motor de culata o bulbo incandescente (Semi – Diésel).

Por la formación de la mezcla:

Motor con carburador (externa).

Motor de inyección (interna o externa).

Por el tipo de combustible que utiliza:

Motor a gasolina (OTTO).

Motor diésel.

Motor a gas.

Por la disposición de los cilindros:

Motor en línea

Motor en V

Motor horizontal (de cilindros opuestos)

Motor de pistones gemelos

Motor de pistones opuestos

Motor radial o en estrella

Por el número de cilindros:

Motor Mono – cilíndrico

Motor Poli – cilíndrico:

Motor de cilindros pares

Motor de cilindros impares

Por el tipo de distribución:

Motor con mecanismo de distribución inferior (SV ; OHV)

Motor con mecanismo de distribución superior (OHC ; SOHC ; DOHC)

Por el accionamiento:

Motor de pistones de movimiento rectilíneo y alternado

Motor de pistón rotativo (WANKEL)

Motor de turbina

Motor de reacción

Por el tipo de refrigeración que utiliza:

Motor refrigerado por aire

Motor refrigerado por agua

Por la forma de llenar el cilindro de aire:

Motor atmosférico (de aspiración normal o natural)

Motor sobre – alimentado (de aspiración forzada o turbo alimentado)

Por el sentido de rotación del eje cigüeñal:

Motor con sentido de giro derecho

Motor con sentido de giro izquierdo

Por la ubicación del motor:

Motor situado adelante en forma lineal

Motor situado adelante en forma transversal

Motor de ubicación posterior

Motor ubicado bajo el piso

PRINCIPIO DE FUNCIONAMIENTO DEL MOTOR DE COMBUSTIÓN INTERNA DE CUATRO CARRERAS

El ciclo completo de funcionamiento que se desarrolla en cada cilindro, se realiza con cuatro carreras de movimiento rectilíneo y alternado del pistón (émbolo); dos descendentes en los cuales se ejecutan los tiempos de admisión y trabajo, y dos ascendentes en los cuales se ejecutan los tiempos de compresión y escape, mientras el cigüeñal (árbol-motriz) recorre un espacio angular de 720º sexagesimales; completando con esto en forma gradual y consecutiva los tiempos de admisión, compresión, trabajo y escape

Fig. N° 04. Los cuatro tiempos del motor diésel

CICLO TERMODINÁMICO DE LOS MOTORES DIESEL

PRIMER TIEMPO

ADMISIÓN.- En el Diagrama Teórico, el émbolo (pistón) efectúa su primera carrera o desplazamiento desde el PMS al PMI, aspirando aire de la atmósfera debidamente purificado a través del filtro, por el colector y la válvula de admisión que permanece abierta. Durante este tiempo la muñequilla del cigüeñal gira 180.

En el Diagrama Real Práctico de Distribución la válvula de admisión abre grados antes que el pistón llegue al PMS, cuando el tiempo de escape aún no finaliza, esto favorece enormemente al barrido y expulsión de los gases quemados, lo cual se logra gracias a que la velocidad que produce la inercia de salida de estos gases es, en promedio, del orden de los 70 a 100 m/s, con esto se origina en el interior del cilindro y en el orificio de admisión una depresión de 0,2 a 0,4 bar, facilitando de este modo y con la ayuda de la presión atmosférica, el ingreso de la masa de aire al interior del cilindro por el conducto de admisión.

En el Diagrama Real Práctico de Distribución la válvula de admisión abre grados antes que el pistón llegue al PMS, cuando el tiempo de escape aún no finaliza, esto favorece enormemente al barrido y expulsión de los gases quemados, lo cual se logra gracias a que la velocidad que produce la inercia de salida de estos gases es, en promedio, del orden de los 70 a 100 m/s, con esto se origina en el interior del cilindro y en el orificio de admisión una depresión de 0,2 a 0,4 bar, facilitando de este modo y con la ayuda de la presión atmosférica, el ingreso de la masa de aire al interior del cilindro por el conducto de admisión.

El cierre de la válvula de admisión se produce después que el émbolo ha pasado el PMI entre 30 a 60º aproximadamente, aprovechando que la presión dentro del cilindro es inferior a la presión que produce la masa molecular de aire que ingresa por inercia a una velocidad en promedio de 50 a 80 m/s, logrando con esto compensar los defectos de llenado y mejorar el grado de compresión.

La temperatura alcanzada al final de la compresión es del orden de los 600 a 900°C y la temperatura de autoencendido del combustible diésel es alrededor de 300 a 400°C lo cual depende también de la calidad y el índice de cetano del mismo.

SEGUNDO TIEMPO

COMPRESIÓN.- En el Diagrama Teórico con las dos válvulas cerradas el pistón (émbolo) en su carrera ascendente comprime la masa molecular de aire, elevando la presión y temperatura de la misma a medida que va reduciéndose el volumen hacia la cámara de combustión. La muñequilla del cigüeñal gira otros 180º completando la primera vuelta del árbol-motriz. El volante de inercia aporta una cantidad de energía que se transforma en calor absorbido la masa de aire.

En el Diagrama Real Práctico de Distribución el volumen ocupado por la masa molecular de aire al cierre de la válvula de admisión va siendo reducido, elevando su vibración molecular con el incremento de la presión y temperatura que se logra a medida que el pistón efectúa su carrera ascendente, hasta alcanzar un valor máximo de compresión con el pistón en el PMS, quedando el volumen reducido a una cavidad formada entre la cabeza del pistón y la culata.

La presión de compresión en los motores diésel oscila entre 30 a 55 bar y su relación de compresión tiene un margen que puede estar considerado en una reducción volumétrica del cilindro de catorce veces a una (14/1) llegando en algunos motores a tener una relación de compresión (Rc) de veintidós veces a una, lo cual depende del tipo de motor que se trate, esta relación está dada por una fórmula que relaciona al volumen de la cámara de compresión con el volumen del cilindro:

Fig. N° 05. Diagrama Teórico de un motor diésel.

La temperatura alcanzada al final de la compresión es del orden de los 600 a 900°C y la temperatura de autoencendido del combustible diésel es alrededor de 300 a 400°C lo cual depende también de la calidad y el índice de cetano del mismo.

TERCER TIEMPO

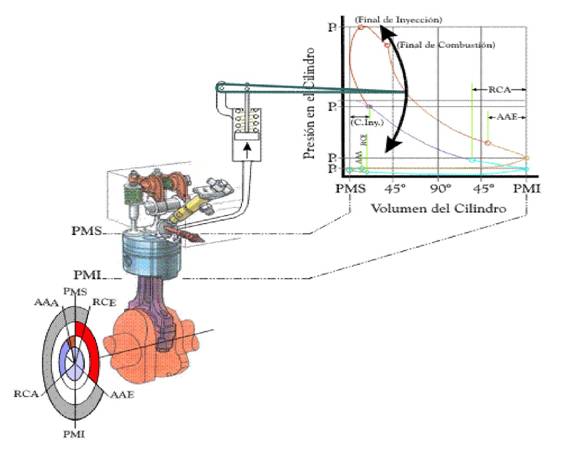

TRABAJO.- Grados antes de llegar el émbolo al PMS y finalizar el tiempo de compresión, se produce en el interior de la cámara de combustión la inyección de combustible, originando que la mezcla de aire e hidrocarburo se inflame y combustione; durante este proceso en que el pistón es desplazado hacia el PMS, se libera la energía potencial calorífica del combustible que se acumula en la cámara de combustión, lo que produce una elevada temperatura en la misma.

Fig. N° 06. Diagrama ciclo de un motor diésel.

Con el incremento de temperatura, la energía cinética de las moléculas en combustión aumenta considerablemente y al chocar estas contra las paredes de la cámara de combustión y la cabeza del émbolo, generan la fuerza de empuje que obliga al pistón a desplazarse en carrera descendente hacia el PMI. Durante esta carrera, denominada carrera motriz, por ser la única que realiza trabajo, se produce la transformación de energía. En el proceso químico de la combustión del ciclo termodinámico, se deben distinguir dos fases importantes:

La primera casi explosiva en la que sube la presión a volumen constante.

La segunda a presión constante mientras comienza a crecer el volumen.

En la fase de elevación súbita de la temperatura a volumen casi constante, la presión se eleva a su límite de 2 a 3 bar por grado de giro del cigüeñal, aunque es muy difícil medir esa pendiente con medios sencillos se puede apreciar entre los puntos B-C del gráfico. Sin embargo, la práctica permite distinguir perfectamente ese picado seco propio de una buena combustión y de una buena respuesta, a comparación del ruido de picado que se produce cuando la presión sube a razón de más de 3 bar por grado de giro del cigüeñal, debido a que la fuerza expansiva que surge de la reacción química del proceso de combustión se adelanta al PMS, lo cual no es conveniente, porque aunque no llegase a ocasionar un retroceso del émbolo, sí ocasionaría un gran aumento de la presión y en consecuencia un fuerte ruido de cojinetes que rompen la película de lubricación; tampoco conviene que la combustión se retrase mucho porque todo el aumento de presión que se produzca después del PMS no tendría el suficiente tiempo de expandirse y al abrirse la válvula de escape se desperdiciaría gran parte de la energía que de otro modo podría aprovechase.

Es importante que en el proceso químico de la combustión se adopten todas las ayudas posibles para conseguir una buena mezcla del aire y el combustible, renovándose a medida que la combustión avanza; esto se consigue con la velocidad de turbulencia que adquiere el aire al finalizar la compresión y con la dispersión y geometría del chorro de combustible que es inyectado, ya que:

Cuanta mayor presión de entrada se tenga, más pequeñas serán las gotas y menor la penetración.

Cuanto mayor es el diámetro o la sección de entrada mayor es la penetración.

Cuanto mayor es la presión de compresión de la masa molecular de aire, menor es el ángulo de dispersión del chorro de combustible que es inyectado.

Espacio angular que recorre el cigüeñal entre los puntos A-B es el avance que hemos de darle por razones térmicas que originan retardos en el encendido del combustible que es inyectado en la cámara de combustión, es por eso que al espacio angular existente entre A-B se le denomina "Retardo del Encendido"; pero cuando hablemos de la inyección del combustible se deberá sumar otro espacio angular o avance al recorrido del cigüeñal por razones mecánicas como son:

El que se alcance la presión de abertura del inyector, es decir la presión hidráulicaque debe alcanzar el combustible para vencer la inercia de la aguja y la fuerzaantagónica del muelle.

Es necesario tener en cuenta que existe un avance que fija cada fabricante y que es muy variable, pues depende de la calidad del combustible, del tipo de cámara de combustión, del exceso de aire con que se trabaja, de la relación de compresión y en general de cada tipo de motor. Son muchas las presiones que entran en juego en el proceso químico de la combustión, por ejemplo: la compresión del aire, el tarado o apertura del inyector y la presión máxima que se alcanza un valor al cual se le denomina "Presión Máxima de Inyección" que es la presión directa que manda la bomba de inyección.

La presión de apertura del inyector es superior a la de cierre que se produce cuando la bomba deja de inyectar. Para evitar que la descarga en el conducto de inyección produzca ondas hidráulicas de choque que originen variaciones en el momento de la inyección siguiente se dispone de una válvula de retención (impulsión/de reaspiración) que permite que la presión remanente en los conductos después de la inyección no sea nula o incluso negativa, sin que llegue tampoco a la presión de apertura del inyector; la elasticidad de estos conductos es el que provoca las variaciones hidráulicas que podrían originar inyecciones tardías.

En la evolución del proceso químico de la combustión, el comienzo del suministro "O" se produce al cierre del orificio de entrada o lumbrera de admisión por el émbolo-buzo en el interior de la bomba de inyección, con lo cual se origina una elevada presión hidráulica del combustible; que provoca el inicio de la inyección "A" al alcanzar ésta la presión de apertura de los inyectores. Al intervalo entre O-A se le denomina "Retraso de la Inyección". Al continuar la compresión se da origen al encendido e inflamación de la mezcla en varias partes del cilindro en el punto "B" la propagación de la flama es por todas partes extremadamente rápida y la masa gaseosa de aire y combustible se enciende casi simultáneamente causando el súbito aumento de la presión; este aumento de la presión está asociada con el volumen de combustible inyectado en forma atomizada durante la fase de retardación o retraso del encendido A-B.

En el punto "C" que está situado al fin de esta etapa, la mayoría de combustible inyectado es quemado. La inyección de combustible continúa incluso después del punto "C" pero debido a la flama que se produjo por la masa gaseosa en combustión entre los puntos B-C, el combustible es quemado al mismo tiempo que es inyectado. Por consiguiente, cualquier cambio de la presión que ocurra durante los puntos C-D puede ser ajustado en cierta medida con la regulación apropiada del volumen de combustible inyectado.

Los gases quemados, resultantes de la combustión se expanden, pero todo el combustible inyectado que no ha sido quemado hasta este momento, se quema durante este periodo de expansión. Cuando este periodo se prolonga la temperatura de escape aumenta y esto reduce la eficiencia térmica de la máquina, por consiguiente en esta fase D-E a la cual se le denomina de "Combustión Tardía" debe ser mantenido tan corta como sea posible. El tamaño, la distribución y el contacto de las partículas de combustible con la velocidad de turbulencia de aire afectan considerablemente el desarrollo químico de la combustión durante este periodo. Si el tiempo que dura la inyección se alarga mucho, el émbolo estará ya bajando y por tanto enfriando por expansión los gases, lo que provoca una regresión en el proceso químico de combustión con lo cual los gases saldrán sin estar totalmente quemados.

Fig. N° 07. Ciclo práctico de un motor Diésel.

En la expansión de los gases quemados por efectos del aumento del volumen disminuye la presión interna y la temperatura ya que parte del calor generado se disipa por medio de las paredes del cilindro y las cámaras de refrigeración. En el tiempo de compresión el volante de inercia aporta una cantidad de energía que se transforma en calor que es absorbido por la masa de aire que está siendo comprimido.

En el Diagrama Teórico el tiempo de trabajo o fuerza culmina cuando el pistón llega al PMI y la muñequilla del cigüeñal ha girado 180° más. En el Diagrama Real Práctico de Distribución el tiempo de trabajo o fuerza culmina con la apertura de la válvula de escape, efectuándose ésta grados antes que el pistón llegue al PMI y en plena carrera descendente.

CUARTO TIEMPO

ESCAPE.- En el Diagrama Teórico la válvula de escape permanece abierta durante el recorrido ascendente del émbolo el cual efectúa el barrido de los gases quemados que salen al exterior por esta válvula. La muñequilla del cigüeñal efectúa otro giro de 180° completando las dos vueltas del árbol-motriz que corresponde al ciclo completo de trabajo. En el diagrama Real Practico de Distribución esta fase comienza con la apertura de la válvula de escape grados antes que el émbolo llegue al PMI y en plena carrera descendente aprovechando que la velocidad de desplazamiento de éste es inferior a la velocidad de expansión de los gases quemados, aliviando con esto la presión interna del cilindro y evitando contra presiones en el desplazamiento del émbolo.

TRASLAPE (TRASLAPO)

Es una fracción del ciclo completo de funcionamiento en donde se realiza un desfase de tiempo negativo, nulo o positivo, con lo cual se permite que culmine el tiempo de escape e inicie el tiempo de admisión; es decir, es aquel lapso de tiempo en donde se culmina todo un ciclo de funcionamiento y se da inicio a otro nuevo en cada cilindro. Existen tres clases de traslapes:

Traslape Negativo o Distribución Abierta.

Traslape Nulo.

Cero o Distribución Cerrada.

Traslape Positivo: Este tipo de traslape se utiliza actualmente debido a que corrige las cotas de distribución para compensar los defectos de llenado (en el tiempo de admisión) y evacuado (en el tiempo de escape) de gases, motivo por el cual se le denomina también "Distribución Cruzada" en el argot popular es muy conocido como "Cruce de Válvulas

RESUMEN

No es frecuente que un gran invento sea obra de un solo hombre y el motor térmico no es una excepción. Todos los grandes hombres famosos de la física dieron en su época un valioso aporte, pero su gran desarrollo ha sido posible gracias a los trabajos de innumerables investigadores, artesanos de una de las más grandes realizaciones de la técnica.

En el ciclo termodinámico hemos podido apreciar, la importancia de algunas curvas características propias de un curso elemental de motores térmicos, la cual se ha tratado de combinar con el diagrama real práctico de Distribución del motor diésel, para conseguir un entendimiento más práctico del desarrollo evolutivo de los tiempos de admisión, compresión, trabajo y escape.

Admisión:

Teniendo al pistón grados antes de llegar al PMS la válvula de admisión abre y aunque el pistón esté todavía en carrera ascendente, el aire de la atmósfera ingresa al cilindro, debido a la depresión producida por la salida violenta de los gases quemados por el conducto de admisión y también por la propia presión atmosférica que empuja a esta masa de aire hacia el interior del cilindro.

Luego el pistón al hacer su carrera descendente, genera dentro del cilindro, la depresión suficiente para que el aire siga su trayectoria hacia el interior del cilindro.

La válvula de admisión termina de cerrar cuando el pistón pasa el PMS, debido a la diferencia de presiones existentes entre el interior y el exterior del cilindro.

Compresión:

Con las dos válvulas cerradas y el pistón en carrera ascendente, el cilindro reduce aún más su volumen a una enésima parte del total, con lo cual se logra estar muy por encima del punto de inflamación del combustible diésel que es inyectado grados antes que el pistón llegue al PMS.

Trabajo:

La fuerza expansiva, producto de la combustión violenta, empuja al pistón hacia el PMI, con el cual se transforma en esta carrera la energía química del combustible en energía térmica resultando luego en energía mecánica y que es absorbida por el volante de inercia con el propósito de apoyar al pistón en los tiempos de escape, admisión y compresión.

Escape:

Grados antes que el pistón llegue al PMI, abre la válvula de escape para liberar al cilindro del exceso de presión generado por la fuerza expansiva de los gases que estuvieron en combustión. Cuando el pistón está en carrera ascendente, la válvula de escape sigue abriendo, continuando la evacuación de gases pero esta vez por parte del pistón. La válvula de escape termina de cerrar pasando el PMS, tiempo en el cual los gases quemados adquieren inercia dinámica por su velocidad de salida.

Traslapo:

Etapa en la cual se produce el barrido de los gases quemados y la oxigenación del cilindro por parte de la masa de aire procedente de la atmósfera. Inicia cuando empieza a abrir la válvula de admisión y finaliza cuando termina de cerrar la válvula de escape, siempre y cuando se trate de una distribución cruzada, se puede decir que es el tiempo en el cual se produce el término del tiempo de escape y el comienzo del tiempo de admisión.

CAPITULO II

Componentes que conforman el conjunto fijo, móvil y mecanismo de distribución

INTRODUCCIÓN

En el presente capítulo, el material empleado, las holguras de calibración o engrase y las comprobaciones correspondientes en los componentes constructivos del motor diésel, juegan un papel importante en el tipo de mantenimiento que se debe tener en cuenta para conseguir del mismo, un óptimo rendimiento con bajo consumo de combustible y sin reducir su vida útil. Cabe destacar también que en los motores diésel, donde el ciclo completo de funcionamiento se desarrolla con cuatro carreras del pistón, se debe, necesariamente, hacer dos tipos básicos de sincronización.

La primera y fundamental está referida a la distribución del motor, ya que si no existe armonía entre la apertura y cierre de válvulas con respecto al desplazamiento del pistón, los componentes motrices pueden quedar seriamente dañados, La segunda y no menos importante, está referida al momento adecuado en el que debe iniciar la inyección del combustible dentro de la cámara de combustión, tema que no trataremos en el presente capítulo.

OBJETIVOS

Página siguiente  |