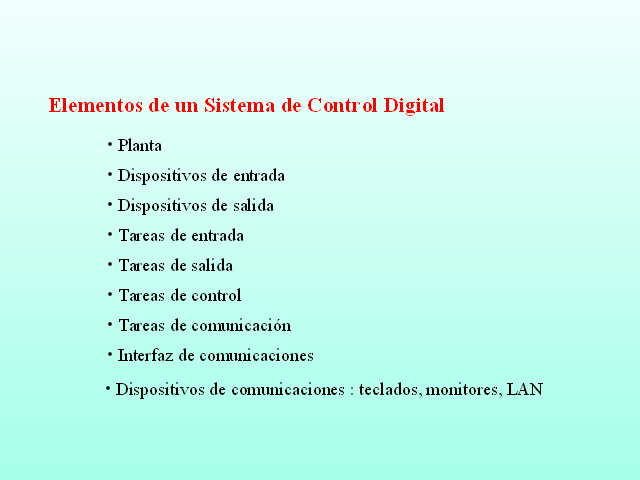

Elementos de un Sistema de Control Digital Planta Dispositivos de

entrada Dispositivos de salida Tareas de salida Tareas de entrada

Tareas de control Tareas de comunicación Interfaz de

comunicaciones Dispositivos de comunicaciones : teclados,

monitores, LAN

(Gp:) Pantalla (Gp:) Teclado (Gp:) LAN (Gp:) Impresora (Gp:)

Dispositivos de comunicación (Gp:) Interface de

comunicaciones (Gp:) Computador (Gp:) Tareas de control (Gp:)

Tareas de comunicaciones (Gp:) Imagen de entrada (Gp:) Imagen de

salida (Gp:) Tareas de entrada (Gp:) Tareas de salida (Gp:)

Dispositivos de entrada (Gp:) Dispositivos de salida (Gp:)

Proceso (Gp:) Proceso (Gp:) Proceso (Gp:) Planta Elementos de un

Sistema de Control Digital

Sistemas de tiempo real Primer computador operando en tiempo real

=> documento por Brown y Campbell, en 1950 La

aplicación de computadores al control industrial

comenzó en los 50’s Primera instalación

industrial de un sistema computarizado se realizó en

setiembre de 1958, por parte de la Louisiana Power and Light

Company, USA. El primer sistema de control a lazo cerrado por

computador fue hecho por la Texaco Company , en Texas, USA. Se ha

tenido un gran incremento y mejoras en el uso de computadores

digitales en el ámbito industrial: El HW (procesadores,

memorias) , el SW (lenguajes, aplicaciones), los costos han

disminuido.

Definición de Tiempo Real El autor J. E. Cooling lo define

como: Son sistemas en los cuales debe producirse la respuesta

correcta en un espacio definido de tiempo. Si la respuesta del

computador excede ese espacio de tiempo, entonces se

obtendrá una degradación del desempeño o un

mal funcionamiento. Clasificación de los Sistemas de

Tiempo Real Sistemas periódicos ó basados en un

reloj Sistemas basados en eventos Sistemas interactivos 1. Tiempo

real duro ( hard real-time) 2. Tiempo real suave ( soft

real-time)

Clasificación de los Programas 1. Programación

Secuencial. Las acciones se ordenan en una estricta secuencia

Acción => instrucción, comando o

declaración Programa => serie de instrucciones en

ejecución secuencial Ejemplo típico es el lenguaje

BASIC de hace algunos años. 2. Programación

Multitarea. Programa constituido por procesos o tareas, paralelos

Los procesos se comunican a través de variables comunes o

señales de sincronización. Por ejemplo, el Windows

utiliza programación multitarea. 3. Programación en

Tiempo real. La secuencia de sus acciones son determinadas por el

medio ambiente en el que trabaja el sistema. Ejemplos: Modula 2,

Ada, FORTH, LabVIEW.

Conceptos sobre Control por Computadora 1. Proceso por lotes (o

batch). Un ejemplo de un proceso en lotes es la producción

de crema dental 2. Proceso continuo. Ejemplos del mismo son la

producción del papel y del cemento. 3. Procesos de

laboratorio o de prueba. El computador es utilizado para

controlar cierto experimento complejo. Clasificación de

los procesos

* Adquisición de datos * Control secuencial * Lazos de

Control Digital Directo * Control supervisor * Análisis de

datos * Almacenamiento de datos * Interfaz hombre-máquina

Actividades que se desarrollan por parte del sistema de

control:

* Eficiencia en la operación * Facilidad de

operación * Seguridad * Producto de mayor calidad *

Reducción del desperdicio * Reducción del impacto

ambiental debido a la producción * Reducción del

tiempo de producción * Control Secuencial Los objetivos

que se persiguen al usar un computador:

En un lazo de Control Digital Directo el computador se encuentra

dentro del bucle de control. Ventajas sobre el control

analógico: * menor costo * mejor desempeño (mayores

rangos de ajuste y precisión) * mayor seguridad (menos

propensos a fallos). Algoritmos de control más utilizados:

* PID * Sistemas inteligentes de control (sistemas expertos,

lógica difusa, redes neuronales, etc.) Otras

técnicas incluyen: control inferencial, control por

adelanto de la señal (feedforward control) y el control

adaptivo. Lazos de Control Digital Directo

Control inferencial (Gp:) Variables Manipuladas (Gp:) Disturbios

(Gp:) Variables medibles usadas para estimar las no medibles

(Gp:) Salidas medibles Variables controladas (Gp:) Estimador

(Gp:) Set points (Gp:) Controlador (Gp:) Salidas no medibles

Variables controladas (Gp:) Estimación de las salidas no

medibles. Variables controladas (Gp:) Proceso

Control por adelanto de la señal (Gp:) Disturbios (Gp:)

Set Point (Gp:) Medición (Gp:) Controlador (Gp:) Proceso

(Gp:) Salidas no medibles (Gp:) Salidas medibles

Control adaptivo (Gp:) Set Point (Gp:) Ajuste de

Parámetros (Gp:) Estimador de Parámetros (Gp:)

Proceso (Gp:) Controlador (Gp:) Variable manipulada (Gp:)

Variable controlada PID comerciales con auto-sintonía: en

forma periódica el controlador inyecta un pequeño

disturbio y mide la respuesta. Esta respuesta es comparada con la

respuesta deseada y los parámetros del controlador se

ajustan para que la respuesta del proceso se ajuste a la

deseada.

Control Supervisor (Gp:) Set Points (Gp:) Equipo de

supervisión (Gp:) Proceso (Gp:) Variables medidas (Gp:)

Variables de salida (Gp:) C (Gp:) C (Gp:) C

Sistemas Jerárquicos (Gp:) Nivel bajo Múltiples

centros de decisión (Gp:) Nivel superior Centro de

decisión unico (Gp:) Largo (Gp:) Nivel intermedio (Gp:)

Corto Las tareas son divididas de acuerdo a la función que

ejecutan

Sistemas Distribuidos => Muchos computadores trabajan en

paralelo * Cada unidad realiza esencialmente las mismas tareas

que las demás * En el caso de falla ó de sobrecarga

de una unidad en particular, todo o parte de su trabajo puede ser

transferido a otras unidades Interfaz Hombre-Máquina

Mostrar fácilmente el estado de la planta en un momento

dado Facilidades de modificacar de set-points, de reconocimiento

de alarmas De producir reportes, gráficos e informes

estadísticos Información económica;

facilidades para el ingeniero de planta; etc. Sus

características principales son: Se debe proveer en las

facilidades a los operadores y usuarios del mismo.

El Ingeniero de Control 1. Definir la estrategia apropiada de

control para alcanzar los requerimientos del sistema 2. Definir

las variables a medir, manipular y controlar, y establecer las

constantes de escala, filtrado, puntos de alarmas, intervalos de

muestreo, etc. 3. Definir los controladores a utilizar y las

conexiones con los otros elementos del sistema 4. Sintonizar o

ajustar los controladores de acuerdo a la especificación

escogida 5. Definir y programar los procedimientos de control

secuencial necesarios para la operación de la planta 6.

Determinar e implementar el esquema de control supervisor que se

requiera Responsabilidades de un ingeniero de control:

Variantes de los sistemas de medición y control * Unidades

convencionales: Sensores, transmisores de señal,

controladores, etc. Cada instrumento es un dispositivo distinto.

* Sistemas modulares: Equipos con microcontroladores para

realizar funciones específicas de medición y

control: PLC. Tarjetas insertables o módulos * Sistemas de

control distribuido (DCS): Diseñados para aplicaciones de

tamaño mediano a grandes. Diversidad de equipos conectados

en red, como son: – acondicionadores de señal, unidades de

control – consolas de trabajo, monitores de despliegue de

información – impresoras, etc. (Sistemas generalmente muy

costosos).

Distintas posibilidades de conexión de un sistema

automatizado

* Utilizar sistemas operativos (SO) y lenguajes estándar:

Menor costo, mayor tiempo de proyección y menor

confiabilidad. Hay que realizar las propias funciones para el

trabajo en tiempo real: – reprogramar el servicio de

interrupción de tiempo de la máquina – establecer

prioridades, manejo de recursos, etc. Para sistemas

pequeños en tiempo real puede utilizarse esta variante. *

SO de tiempo real y lenguajes con bibliotecas para tiempo real:

Costo medio Ejemplo: LabVIEW, LabWindows sobre windows.

Flexibilidad para realizar aplicaciones a la medida. * Sistemas

específicos para medición y control: Con ellos se

logra una rápida implementación. Alto costo. Por

ejemplo: Lookout, Intouch, RSVIEW. Variantes en la

programación de un sistema.

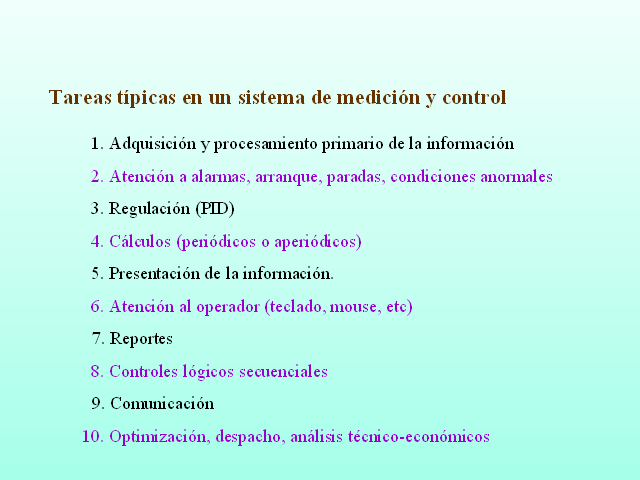

Tareas típicas en un sistema de medición y control

1. Adquisición y procesamiento primario de la

información 2. Atención a alarmas, arranque,

paradas, condiciones anormales 3. Regulación (PID) 4.

Cálculos (periódicos o aperiódicos) 5.

Presentación de la información. 6. Atención

al operador (teclado, mouse, etc) 7. Reportes 8. Controles

lógicos secuenciales 9. Comunicación 10.

Optimización, despacho, análisis

técnico-económicos

Esquema simplificado del proceso de la pulpa en una

fábrica de papel (Gp:) Pulpa (Gp:) Agua (Gp:) Nivel (Gp:)

Densidad (Gp:) Regulación (Gp:) Nivel

Variable medida Tipo Objetivo Nivel mínimo de la pulpa

on-off Alarma, bloqueo Nivel máximo de la pulpa on-off

Alarma, bloqueo entrada de pulpa Nivel mínimo del agua

on-off Alarma, bloqueo Nivel máximo del agua on-off

Alarma, bloqueo entrada de agua Agitador funcionando on-off

Alarma, bloqueo Corriente máxima del agitador on-off

Alarma, bloqueo Nivel analógica Regulación,

indicación, registro, Alarma Densidad analógica

Regulación, indicación, registro, Reporte Flujo de

salida analógica Indicación, reporte

1. Adquisición y procesamiento de las variables

analógicas. Periódicas en dependencia de los

periodos de muestreo, con alta prioridad. 2. Adquisición y

procesamiento de las variables discretas. Periódica, con

bajo periodo de muestreo, o por interrupción en

dependencia del hardware. Máxima prioridad. 3.

Regulación. Periódica, alta prioridad. 4.

Procesamiento de las variables calculadas. Periódicas, con

periodos de muestreo relativamente alto, o a solicitud del

operador por teclado (o mouse) 5. Presentación de la

información. Refrescamiento cada 1 seg.

Presentación de pantallas ( Mímico, Alarmas, etc)

Tareas básicas asociadas al ejemplo anterior:

Ejemplos de software para aplicaciones de medición y

control Características del RSVIEW Sw de medición,

control y monitoreo (Rockwell Software). Drivers para PLC de

Allen Bradley. Sistema operativo Windows. Comunicación

(DDE,OLE, TCP/IP). Gráficas con animación. Trabajo

con Bases de datos.

Características del LOOKOUT * Constituye un software para

la automatización industrial. * Totalmente orientado a

objeto * No existe límite en cuanto a la cantidad de

objetos, paneles, puntos de E/S que puede gobernar * Permanece

On-line mientras se agrega algún objeto a la

aplicación. * Incluye una amplia biblioteca de

gráficos, no obstante se pueden crear sus propios

gráficos. * Admite files: Windows metafiles (.WMF), bitmap

(.BMP), AutoCad * Permite intercambio dinámico de datos

(DDE) con otras aplicaciones. * Amplio tratamiento de las alarmas

* 10 niveles de seguridad

* Usa un lenguaje de programación gráfica llamado

"G". * Diseñado para instrumentación,

procesamiento, control, presentación de la

información de forma eficiente. * Consiste en construir

programas denominados Instrumentos Virtuales (VI) por su

similitud con instrumentos reales. * Usa la programación

por flujo de datos. * Velocidad del código compilado

similar al "C". * Multitarea. * Gran cantidad de funciones para

ayudar a la programación. * Biblioteca específica

de aplicaciones para: Adquisición de datos. Control de

instrumentos seriales y con buses GPIB Análisis de datos.

Presentación de la información. Almacenaje de

datos. Características del LabVIEW para Windows:

Características del LabVIEW para Windows: * Funciones

específicas para Generación de señales.

Procesamiento de señales. Filtros. Ventanas.

Estadísticas. Regresión. Algebra lineal. * Manejo

de arreglos. * Controles e indicadores para la

presentación de la información: Gráficos.

Interruptores, indicadores visuales. Tanques, termómetros,

etc.

Características del LabVIEW para Windows: *

Análisis en tiempo real, posee funciones para el trabajo

en tiempo real. * Diferentes posibilidades para la

comunicación con el exterior, uso de puertos, drivers en

DDL, comunicación serie, enlace con redes, protocolo

TCT/IP para la comunicación en redes, etc. * LabVIEW posee

VIs para controlar instrumentos a través de los buses

GPIB, VXI, RS232. Posee "drivers" para más de 150

interfaces de 40 fabricantes. * Oferta drivers para la

comunicación con diferentes PLCs. * Programación

modular y jerárquica. Cada VI confeccionado puede

así mismo ser una función de otra

aplicación. * Posibilidad del uso de intercambio

dinámico de datos DDE. * Posibilidad de uso de objetos de

otras aplicaciones a través de OLE.

* Manejo de base de datos, posibilidades de uso de SQL. *

Fácil, su puesta a punto. * En el LabVIEW se promueve el

concepto de programación modular. Características

del LabVIEW para Windows:

* Consiste en posibilitar la ejecución de una

instrucción en cuanto sus operandos estén

disponibles * La inicialización de las instrucciones

depende de la disponibilidad de los datos * Cada elemento,

llamado nodo, consiste de: operador, los receptores de operandos

y los destinos de los resultados. * La regla de disparo de un

nodo exige que todos los receptores estén ocupados por los

valores, o sea, que todos los datos de entrada estén

disponibles. * Los programas por flujos de datos se representan

por grafos dirigidos que muestran el flujo de datos entre los

nodos. * No existe el concepto de memoria de datos compartidos

por lo que no se producen efectos colaterales. * La

programación por flujo de datos es apropiada para la

implementación distribuida. Se puede usar en aplicaciones

altamente concurrente. Como desventaja se le sitúa que

tiende a gastar excesivo espacio de memoria. Algunas

características de la programación por flujo de

datos:

Conectividad entre aplicaciones Facilidades de conectividad: *

Atención a puertos de E/S * Comunicación serial. *

Manejo de ficheros. * Enlace dinámico de bibliotecas

(DDL). * Ejecución de comandos del sistema *

Conexión a redes, uso del protocolo TCP/IP. * Uso de

drivers especifico para adquisición de datos (DAQ, GPIB).

* Intercambio dinámico de datos (DDE). * Trabajo con bases

de datos (SQL). * Enlace con objetos (OLE y ActiveX)

1. Atención a Puertos de E/S

2. Comunicación serie

3. Trabajo con ficheros

4. Manejo de DLL

5. Ejecución de comandos del sistema operativo

6. Conexión a redes TCP Listen TCP Open Conection TCP Read

VI TCP Write VI TCP Close Conection Uso del protocolo

TCP/IP:

7. Adquisición de datos * entradas analógicas

simples y múltiples, * salidas analógicas, *

entradas y salidas discretas, * medición de periodo,

frecuencia, * conteo de pulsos, * generación de pulsos, *

calibración, * linealización de termopares, *

lectura de termistores, strain gauge, RTD. Utilización de

tarjetas de adquisición de datos (ISA o PCI) en un

computador Permite leer los valores de variables discretas o

analógicas National Instruments oferta drivers para mas de

150 tarjetas de adquisición de datos de más de 40

firmas. El LabVIEW posee funciones para tratar:

Introducción al LabVIEW