Diseño sistema integral de mantenimiento, Transbolívar C.A. (página 2)

Por otra parte, FEDUPEL (2006) indica que "Se entiende

por Investigación de Campo, el análisis

sistemático de problemas en la realidad… Los datos

de interés son recogidos en forma directa de la realidad;

en este sentido se trata de investigaciones a partir de datos

originales o primarios" (p. 18). Este trabajo se enmarca en una

investigación de campo ya que podemos observar los

problemas presentados, bajo la técnica de

observación directa.

Este estudio también se enmarca en una

investigación descriptiva, debido a que se puede dar una

explicación detallada de todas las actividades que ocurren

en la Unidad de Mantenimiento. FIDIAS (2006). "la

investigación descriptiva consiste en la

caracterización de un hecho, fenómeno, individuo o

grupo, con el fin de establecer su estructura o comportamiento".

Además de lo anterior se describirán los

componentes, elementos, funciones y operaciones de las unidades a

las cuales se les aplicará el mantenimiento.

Población y Muestra.

Para interpretar mejor lo estudiado es necesario definir

o conocer a que se refiere los términos población y

muestra. Según VALERA IBARRA (1996) expresa que la

población "es el conjunto completo de individuos, objetos

o medidas que poseen alguna característica como

observable" (p. 38).

En tal sentido y lo definido por Ibarra, la

población de este informe está formada por todas

aquellas actividades o procesos de la gestión de la Unidad

de Mantenimiento.

Por otra parte GUTIERREZ Y DE LA VARA (2006) definen la

muestra como "una parte de la población, seleccionada

adecuadamente, que conserva los aspectos claves de la

población". Para efectos de esta investigación la

población y la muestra coinciden, de esta manera

estudiaremos como muestra los métodos, actividades y

lineamientos que la Unidad de Mantenimiento utiliza para lograr

mantener la flota vehicular en funcionamiento.

Técnicas e Instrumentos de Recolección de

Datos.

Las técnicas de recolección de datos,

comprenden procedimientos y actividades que permiten al

investigador obtener información necesaria para dar

respuesta a sus interrogantes (SABINO, 2002), según lo

antes mencionado, el primer paso fue la recolección de la

información para llevar a cabo el objetivo planteado. Por

otra parte HURTADO DE B. (2007) dice que las técnicas de

recolección de datos están directamente

relacionadas con los instrumentos.

Es por lo expresado por Hurtado que mencionaremos las

técnicas utilizadas y los instrumentos apropiados para

recabar la información necesaria.

Observación Directa:

Esta técnica fue utiliza para identificar todas

la unidades que conforma la flota de la empresa, así mismo

observar, analizar y registra las condiciones de dichas unidades,

de igual forma visualizar las características de los buses

y el funcionamiento de los mismos.

Entrevistas y Encuestas:

Estas herramientas son utilizadas para obtener

información en relación con la problemática

que estamos estudiando, las entrevistas no estructuradas fueron

las más utilizadas y se les aplicó al personal de

mantenimiento para poder conocer las piezas, repuestos,

actividades y componentes de los autobuses. Del mismo modo

pudimos conocer la forma de trabajo del personal involucrado. La

encuesta estructurada también fue de gran ayuda ya que con

ella se pudo interrogar al personal para conocer la frecuencia

recomendable para aplicar las actividades de

mantenimiento.

Revisión Documental y Bibliográfico:

Este consistió en analizar la información

de manera objetiva y sistemática seleccionando los

contenidos relevantes que están relacionados con las

variables que estamos estudiando. El análisis

comprendió la consulta de textos, normas, manuales del

fabricante entre otros.

Herramientas Computacionales y Internet:

Las herramientas más utilizadas fueron las del

paquete office, las cuales ayudaron a plasmar, diseñar y

elaborar todo la información obtenida de las diversas

fuentes. Otra fuente utilizada fue el internet que nos

ayudó a obtener información complementaria para

procesar los objetivos planteados.

Recursos Físicos:

Computador e impresora

Cuaderno de notas

Hojas

Fotocopiadoras

Cámara fotográficas

Dispositivo de almacenamiento masivo

Lápiz

Carpetas de apoyo.

Equipos de protección personal

Procedimiento Metodológico.

Diagnóstico de la situación actual de

los buses y de la Unidad de Manteniendo para observar las

problemáticas o dificultades presentadas y de esta

manera poder atacar la zonas más afectadas.

Revisión y clasificación de la

información relacionada con materia de mantenimiento

para tener una visión clara de lo que se va a

estudiar.

Búsqueda de Información en manuales e

internet para determinar los parámetros de

mantenimiento y las actividades necesarias para llevar a cabo

un correcto plan de mantenimiento preventivo.

Entrevista al personal de mantenimiento para conocer

en qué aspectos se basan para la realización de

actividades de mantenimiento, la frecuencia en la que acurren

las fallas en las unidades y el método que utilizan

para dejar asentada la información.

Seguimiento de las actividades ejecutadas en el

área de reparación o intervención para

determinar el tiempo promedio en realizar actividades

específicas.

Elaboración de listado de actividades que

deben ser aplicadas al momento de ejecutar un mantenimiento

preventivo.

Elaboración de un diagrama causa efecto para

determinar las causas que originan que se presente la

problemática en estudio.

Diseño de control para la base de datos de la

Unidad de mantenimiento, con el objeto de llevar una

organización de las tareas ejecutadas.

Propuesta de un plan de mantenimiento preventivo

basado en las especificaciones del fabricante y

adaptándolo a la condiciones de trabajo de las

unidades de la empresa, para prolongar la vida de los equipos

y poder prestar un servicio seguro y confiable.

Propuesta de los lineamientos para atacar las

actividades de naturaleza imprevista tomando en

consideración recurso, tiempo y costo para mejorar la

forma de ejecutar estas tareas.

Formulación de indicadores de mantenimiento

con la finalidad de monitorear las actividades y procesos

llevados a cabo dentro de la Unidad de

Mantenimiento.

Actualización de formularios existentes para

la recolecta de información relacionada con los

mantenimientos.Conformación de la propuesta del sistema

integral de mantenimiento para la mejora continua de la

unidad en estudio y la empresa en general.

CAPITULO V

Situación

actual

En el siguiente capítulo se mencionará la

situación actual en la que se encuentra la empresa, de

igual manera las causas que originan el problema en

estudio.

Unidades de Transporte de la Empresa

Transbolívar

La empresa cuenta con tres modelos de unidades para

prestar servicio de transporte público, estas necesitan

constantes mantenimientos para funcionar correctamente y

así dar un servicio de calidad y eficiencia. Los modelos

de buses se indican a continuación:

Unidades Modelo Paradiso 1200:

Estas unidades, son utilizadas para prestar servicio de

larga distancia, son diseñados con ese propósito,

siendo cómodos y seguros, además de eso,

están equipados con aire acondicionado, asientos

reclinables, D.V.D., para prestar un servicio de confort. Las

unidades Paradiso 1200, cubren la ruta de Santa Elena de Uairen y

Tumeremo. Ver figura (6).

Las

Las

especificaciones técnicas de cada unidad se pueden

visualizar en las fichas técnicas, allí se observa

las distintas características de las unidades, en la

tabla(1) se observa un modelo de ficha técnica de las

unidades Paradiso 1200, el diseño mostrado pertenece a la

unidad identificada con el número 100.

Tabla 1: Ficha Técnica

Unidades Paradiso 1200.

Fuente: Elaboración

Propia.

Figura6: Unidad Modelo Paradiso

1200.

Fuente:

Transbolívar.

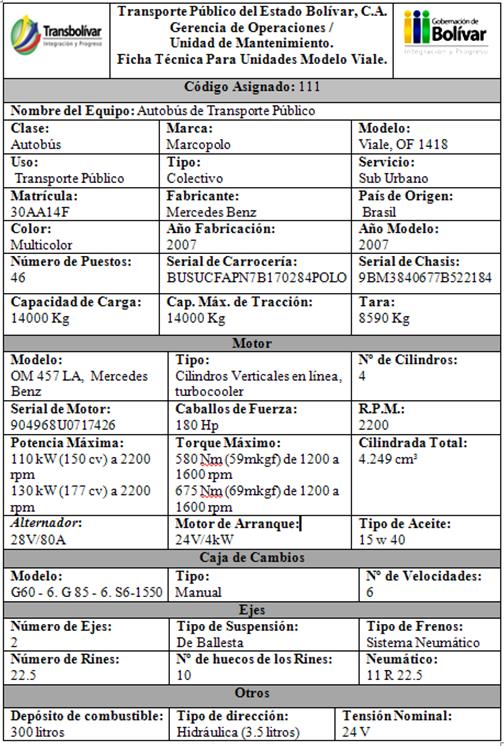

Unidades Modelo Viale:

Cubren rutas dentro del municipio, abarcando San

Félix y Puerto Ordaz, no prestan servicio de larga

distancia debido a lo poco ergonómico del diseño de

sus asientos, posee cuarenta y seis puestos y son destinados para

la ruta urbana. Ver figura (7).

Figura7: Unidad Modelo

Viale.

Fuente:

Transbolívar.

Tabla 2: Ficha Técnica

Unidades Viale.

Fuente: Elaboración

Propia.

En la tabla 2 mostrada anteriormente se puede observar

el modelo de ficha técnica de una de las unidades modelo

Viale de la empresa, allí se describe las

características del motor, de la caja de velocidades, tipo

de suspensión entre otra características de

importancia.

Unidades Modelo Volare:

Estos mini buses son utilizados para prestar servicios

especiales y realizar el transporte del personal de la empresa,

cuenta con veinte seis puestos y son de la marca Marcopolo al

igual que los otros dos modelos anteriores. Ver figura

(8).

Figura 8: Unidad Modelo

Volare.

Fuente: Transbolívar.

Las fichas técnicas de estas unidades no

están diseñadas aun, dado que son relativamente

nuevas para la empresa, pero ya se está trabajando para la

elaboración de este importante documento.

Se sabe que este un posee un motor MWM de cuatro

cilindros y la caja de velocidades es de cambios

manuales.

Gerencia de Operaciones / Unidad de Mantenimiento

(Situación Actual)

Actualmente la Unidad de Mantenimiento se encuentra

adscrita a la gerencia de operaciones, es aquí donde se

lleva a cabo la realización de este informe.La unidad de

mantenimiento es la encargada de garantizar que las unidades

funcionen adecuadamente y fallen lo menos posible. Y en estos

momentos no se está cumpliendo con el principal objetivo

de la unidad.

La flota de la empresa ha ido disminuyendo poco a poco

debido a la falta de mantenimiento adecuado y las mismas no

prestan el servicio de manera eficiente. Existen muchos factores

que pueden ser causa de este problema (Ver Figura 9)

Una de las principales razones por la cual la unidad

presenta problemas es la falta de organización de las

tareas, la ausencia de un control para la planificación de

las actividades genera que los trabajadores (mecánicos)

realicen sus labores como se vayan presentando las fallas,

originando así perdidas tanto de tiempo como de

costos.

Además de lo antes mencionado, no se lleva un

inventario técnico de los equipos y herramientas, donde se

describa las características físicas, las funciones

y condiciones de trabajo de todo aquello que es necesario para

ejecutar las actividades de mantenimiento, indicando

además las cantidades asociadas.

Vale indicar que el registro histórico de las

unidades es desconocido por el gremio, las fallas son corregidas

o ejecutadas pero no son escritas ni asentadas en ninguna parte,

lo que implica que no se puede llevar un programa efectivo de

mantenimiento, por tal motivo se pierde información

importante tales como, tipo de falla, fecha en la que

falló, fecha de arranque entre otras, datos básicos

para determinar tiempo entre fallas o tiempo fuera de

servicio.

La información del historial de las unidades debe

ser lo más exacto posible, debido a que, de ser errada,

conduce a decisiones equivocadas. En la Unidad de Mantenimiento

existen algunos formularios para registrar la información

relacionada con los mantenimientos pero no son utilizados y

además no son los más adecuados.

Por otra parte, no existe un plan de mantenimiento

preventivo estructurado para las unidades, las frecuencia de los

servicios son ejecutados cuando se cree necesario, aunado a esto,

no existe un programa basado en estudios donde establezca la

periodicidad de las mantenimientos ni la importancia que este

posee. Cabe destacar que las actividades que son realizadas al

momento de aplicar los servicios, no tiene un orden especifico,

ni un tiempo de ejecución estimado, es decir no hay un

programa o plan de trabajo que ayude a distribuir las tareas, de

manera que se pueda disminuir el tiempo de

ejecución.

Para mejorar los resultados de la Unidad de

Mantenimiento es necesario medir los aspectos más

importantes que definen o determinan la calidad del trabajo, pero

actualmente no hay unos parámetros que permitan monitorear

el trabajo ejecutado, es decir, no existe un sistema de

indicadores de mantenimientos.

Diagnóstico delMantenimientoInadecuado (Diagrama

Causa Efecto)

Método:

La mala gerencia es una causa de que el la mantenimiento

no se ejecute como debe ser, podemos desglosarla en, un

método inadecuado, esto se refiere al modo o procedimiento

de hacer las cosas basándose en una idea o principio, como

sucede en La Unidad de Mantenimiento, que no utilizan las

diversas herramientas para mejorar la gestión sino, que

aplican seguimientos según su criterio, es decir la

eficiencia de esa creencia no cumple con los objetivos de la

Unidad.

Mano de obra:

El personal Adscrito a la Unidad de Mantenimiento, no

realizan su trabajo de manera correcta, debido a muchas razones,

una de ellas puede ser, que no motivadas para que ejecuten sus

labores de manera eficiente, o no es lo suficientemente

calificada para que se realicen los servicios exitosamente o

simplemente la secuencia de realizar sus tareas no es la

apropiada y pierden tiempo, lo que se traduce en perdida para la

empresa.

Taller:

El sitio de trabajo donde se lleva a cabo la

mayoría de las actividades de mantenimiento no es el

más indicado, los trabajadores están expuestos a la

intemperie, es decir, a cielo abierto, recibiendo la luz del sol,

la lluvia, la humedad, el polvo, entre otros factores

climáticos que afectan el buen desenvolvimiento de las

actividades, en otras palabras, el sitio de trabajo no es el

adecuado.

Herramientas:

No todo el personal posee las herramientas y equipos de

trabajo necesario para el cumplimiento de sus tareas, no son

suficientes, además de eso, las que se encuentran no son

las más adecuadas, no hay herramientas especiales de

mecánica para realizar el trabajo, aunado a esto, existe

descontrol en las mismas, no hay un responsable o simplemente no

se les asigna una a cada uno.

Repuestos:

La falta de repuestos en las zonas aledañas es

una causa importante que ocasiona la parada de los equipos, al no

conseguir las piezas se busca la opción de conseguir una

de baja calidad lo que ocasiona que las unidades fallen

constantemente.

Como es de notar, el mantenimiento inadecuado se debe a

muchas causa que fueron detectadas, es necesario tener presente

que pueden existir otras que se pueden pasar por alto, para el

mejor desarrollo de estas actividades es conveniente atacar cada

uno de los elementos que hacen posible que el desempeño de

los mantenimientos no sean adecuados.

Es a partir de allí que arranca nuestro estudio,

dado que, nuestro enfoque es hacia un mantenimiento preventivo,

disminuyendo las acciones correctivas para así aumentar la

cantidad de unidades operativas, todo esto sin dejar a un lado el

monitoreo de cada actividad a ejecutar, esto es posible con ayuda

de indicadores.

Figura 9: Diagnóstico del

Mantto. Inadecuado (Diagrama Causa Efecto).

Fuente: Elaboración

propia.

La forma mássencilla de llevar la frecuencia de

mantenimiento de las unidades es por los kilómetros

recorridos, así se puede basar en las recomendaciones del

fabricante y hace mucho más fácil el trabajo, pero

se presenta un problema, las unidades de la empresa, no le

funciona el sistema de contar los kilómetros, por lo que

se hace un poco más difícil determinar la

frecuencia apropiada para la aplicación de

servicios.

CAPITULO VI

Resultados

El siguiente capítulo se detalla los resultados

obtenidos del trabajo realizado, indicando la propuesta elaborada

para la mejora de la gestión de la Unidad de Mantenimiento

de la empresa Transbolívar, C.A.

Mantenimiento Correctivo

Este tipo de mantenimiento se lleva a cabo al momento de

presentarse una falla de manera imprevista, o también se

puede realizar cuando se programan paradas para realizar cambio

en algunas piezas que ya han cumplido su vida de

funcionamiento.

Programando las paradas de las unidades para realizar

mantenimiento de rutina se pueden disminuir las fallas

inesperadas, dado que se atacan antes de que sucedan. Para ello

se necesita aprovechar al máximo el tiempo de parada, ya

que al emplear sobretiempo aumenta los costos.

Llevar

Llevar

una relación de actividades correctivas, tanto en los

formularios propuestos como en los registros digitales elaborados

es de gran importancia, dado que si se llena de forma adecuada y

con información certera se podrá determinar futuras

fallas e implementar los indicadores de mantenimiento

diseñados en esta investigación, para poder medir

la eficiencia y/o eficacia de la gestión. Es de resaltar

que será de los registros y formularios de donde

saldrá la información requerida para la

aplicación e implementación de los

indicadores.

El modelo de registro de actividades correctivas se

muestra en la figura (10), es un sencillo diseño elaborado

en hojas de cálculo, donde las tareas se llevan en

relación a cada unidad, este control se lleva

únicamente de forma digital, y es de los formularios de

donde se extraerá la información para ser vaciada

en este registro como se mencionó

anteriormente.

Figura 10: Registro de

Mantenimientos Correctivos.

Fuente: Elaboración

Propia.

Formulario Propuesto para el Mantenimiento

Correctivo

Este formulario permite recolectar toda la

información de aquellas acciones que se consideran

correctivas y no entran dentro de las paradas programadas por la

Unidad de Mantenimiento, este al ser utilizado y llenado de forma

correcta permite tener un control de los mantenimiento

correctivos ejecutados, además de eso, ayuda a conocer los

tiempos relacionados con los servicios, los repuestos utilizados,

el personal involucrado entre otros, datos básicos que son

de utilidad para aplicar los indicadores de mantenimiento

propuestos y que se describen más adelante.

Los formularios son los documentos impresos que

serán llenados a mano por el personal que labora en el

área de taller, dado que es allí que se realizan

las diversas actividades de mantenimiento, la información

que contendrá los formularios deben ser lo más

exacto posibles, ya que, será de allí que se

tomará los datos para futuros estudios.

El formulario que se muestra en el apéndice (A)

es la propuesta diseñada para ser implantada en la Unidad

de Mantenimiento de la empresa Transbolívar C.A.,

está adaptado al sistema de trabajo de allí y

contiene los campos necesarios para la recolecta de

información requerida para la aplicación de los

indicadores. Además fue elaborado en base a las exigencias

del personal, es decir, de manera sencilla, de modo que sea

fácil de entender y llenar.

Procedimiento para Sistema de Mantenimiento

Correctivo

En relación a las actividades realizadas en la

Gerencia de Operaciones, se pudo extraer las tareas para elaborar

lo que sería la propuesta del procedimiento o pasos a

seguir al momento de detectar una falla que no sea programada,

que describa características de actividades correctivas.

Ver tabla (3).

En la figura 11 se muestra el diagrama de flujo de las

actividades propuestas que permitirán a realizar las

actividades de mantenimiento de manera organizada, con la

finalidad de reducir los tiempos de ejecución y los costos

asociados.

En este procedimiento interactúan 4 personas, que

son: el operador, el supervisor de operaciones, el supervisor de

mantenimiento y el mecánico.

A continuación se detalla cada unos de los pasos

a seguir:

Flujograma del Sistema de

Mantenimiento Correctivo

Figura 11: Flujograma para la

Ejecución del Mantenimiento Correctivo.

Fuente: Elaboración

Propia.

Responsable | Orden | Descripción de la | ||||||

Operador | 1 | Observa que el autobús | ||||||

Supervisor de Operaciones | 2 | Recibe la novedad del operador de la | ||||||

Supervisor de | 3 | Recibe el reporte de fallas, asigna | ||||||

Mecánico | 4 | Revisa la unidad detalladamente | ||||||

Mecánico | 5 | Si realmente presenta la falla | ||||||

Supervisor de | 6 | Ordena la reparación de la | ||||||

Mecánico | 7 | Procede a reparar, buscando las | ||||||

Supervisor de | 8 | Cierra el reporte de falla indicando | ||||||

Supervisor de Operaciones | 9 | Envía a un operador a retirar | ||||||

Operador | 10 | Retira la unidad y continúa | ||||||

Mecánico | 11 | De no proceder la falla, es decir, la | ||||||

Supervisor de | 12 | Cierra reporte de falla e informa a | ||||||

Supervisor de Operaciones | 13 | Envía operador a retirar | ||||||

Operador | 14 | Retira unidad y continúa con | ||||||

Tabla 3: Procedimiento para

Sistema de Mantenimiento Correctivo

Fuente: Elaboración

Propia

Registro Histórico de las Unidades de

Transbolívar

Este diseño permite registrar todas las

actividades de mantenimiento, enfocando la relación de las

reparaciones, las actividades preventivas de los autobuses, los

tipos de fallas, el sistema afectado entre otros. Todos estos

datos, permiten conocer el funcionamiento de cada unidad, de

igual manera conocer el tiempo promedio de cuándo cambiar

algún repuesto o pieza que debido al desgaste o deterioro

ha cumplido con su vida útil. Igualmente puede detectarse

qué averías se repiten o si hay reparaciones

frecuentes debido a la misma causa.

El historial de falla contiene información tales

como, la fecha en la cual falló y la fecha de cierre de la

falla, el personal involucrado en tareas realizadas, el tiempo de

inicio y finalización de cada actividad ejecutada, con el

objeto de optimizar el proceso, estos datos básicos son

importantes ya que con ellos podemos determinar tiempo entre

fallas, tiempo fuera de servicio entre otros, información

que será de vital importancia dado que ésta es la

que se utilizará en la aplicación del sistema de

indicadores.

Figura 12: Registro

Histórico.

Fuente: Elaboración

Propia.

El registro histórico debe ser llenado al igual

que los otros propuestos, es decir, la información debe

ser introducida para cada unidad tal como se muestra en la figura

(12). Para así poder llevar un control o programa efectivo

de mantenimiento, que reduzca los costos y mejore la

gestión, en éste se detallará cada una de

las actividades realizada, hasta la más mínima. El

diseño de registro histórico posee los campos que

se describen a continuación:

Nombre: Registro histórico de las

unidades.

Departamento o Gerencia: Departamento de

Operaciones / Unidad de mantenimiento

Número de la Unidad: Se coloca El

número de la unidad afectada o que presenta la

falla.

Hora de Inicio: Se colocará la hora de

inicio de cada actividad.

Fecha de la Falla: Se escribe la fecha en la cual

la unidad presento la falla.

Hora de Inicio: Se colocará la hora de

inicio de cada actividad.

Actividad Realizada: se da una breva

explicación de las tareas o actividades llevadas a

cabo.

Acciones Ejecutadas: Se deja asentado todo

aquello que fue necesario para realizar la tarea.

Personal Responsable: El nombre del personal

encargado de llevar a cabo las actividades.

Tiempo Total: Se coloca el tempo que se

tomó realizar la actividad, descartando el tiempo en el

que no se realizó ninguna tarea.

Observación: Se escribe una nota de modo

de acotar algo o que tenga importancia.

Sistemas que Conforman las Unidades

La elaboración de sistemas de las unidades

permite asignar las actividades a cada una de ellos, facilitando

de esta manera la programación y organización de

las actividades para la gestión del

mantenimiento.

La separación de las actividades por sistema

posee diversos beneficios, uno de ellos es detectar las fallas

rápidamente que ya ocurrieron para realizar estudios de

mejora. Otra ventaja sería la de conocer cuál de

los sistemas genera mayor costo en un período de tiempo

específico.

Cada sistema posee subsistemas, puede ser uno o puede

ser muchos, estos subsistemas son cada una de las piezas o

repuestos que conforman al sistema motriz, por eso la

especificación detallada de cada subsistema puede ser muy

difícil, ya que se necesitaría de los mapas o

planos de despiece de toda la unidad, información que es

muy difícil de conseguir.

El diseño de los sistemas que conforman las

unidades, fue elaborado con la información extraída

del personal que labora en la Unidad de Mantenimiento, y se

muestra a continuación:

Sistema Motor:

Este sistema comprende el conjunto de elementos

mecánicos que transforma la energía

calorífica contenida en el combustible en energía

mecánica para obtener el desplazamiento del

vehículo.

Sistema de Caja de Velocidad:

Este sistema es el situado entre el embrague y el eje

motriz, es el que permite aprovechar al máximo la potencia

del motor para vencer las variables resistencias del

vehículo al desplazarse, además modifica la fuerza

o velocidad aplicada a las ruedas.

Sistema de Tren delantero:

Está conformado por el eje delantero y todos los

elementos necesarios para dar la dirección del

vehículo.

Sistema de Transmisión:

Es el conjunto de elementos que transmiten el movimiento

hasta las ruedas, este sistema para el proyecto estudiado no

abarca la caja de velocidades.

Sistemas de Frenos:

Este sistema tiene como misión obtener una fuerza

que se oponga al movimiento del vehículo,

reteniéndolo hasta su total inmovilización y

mantenerlo detenido, parado o estacionado si es voluntad del

conductor.

Sistema Neumático y Suspensión:

Conformado por el conjunto de elementos que permiten la

suspensión de las unidades, de igual manera todos las

partes correspondientes al sistema de

neumático.

Sistema Eléctrico:

Este sistema permite disponer de energía

eléctrica suficiente y en todo momento a través de

los circuitos que correspondan reglamentariamente de alumbrado y

señalización, y de otros, que siendo optativos,

colaboran en comodidad y seguridad.

Sistema de Aire Acondicionado:

Abarca el conjunto de elementos que permiten mantener la

temperatura adecuada dentro del habitáculo de las

unidades, proporcionando comodidad y confort.

Sistema de Chasis:

Aquí acopla la mayoría de los sistemas, es

llamado el esqueleto de los vehículos.

Sistema de Carrocería:

Es la estructura de las unidades, es la parte visual de

los autobuses.

Codificación de Fallas

La codificación de fallas consiste en identificar

mediante siglas y / o números (alfanumérico) las

fallas que presenta una unidad, tanto por sistema como por

subsistema, esto con la finalidad de ofrecer un sistema

lógico de las fallas.

Cada sistema debe tomar un símbolo único

para así diferenciarlo de las demás, por tanto debe

ser fácil de entender y reconocer. La propuesta de este

sistema de codificación engloba varios aspectos, como lo

es: el tipo de unidad, es sistema, el subsistema y un

número, estos se describe ahora:

Tipo de Unidad:

La codificación de la falla debe llevar en primer

lugar las iníciales de unidad que presentó la

avería, la flota está conformada por tres tipos de

vehículos, Volare, Viale y Paradiso 1200, entonces las dos

primeras letras serán las iníciales de estos

nombres. Ver tabla (4).

RENGLÓN | TIPO DE UNIDAD | SIGLAS | |

1 | VOLARE | VO | |

2 | VIALE | VI | |

3 | PARADISO 1200 | PA | |

Tabla 4: Siglas de

Codificación de Fallas por Unidad

Fuente: Elaboración

Propia

Sistema Afectado:

Como se evidenció antes, tenemos diez sistemas

definidos, en este caso las siglas deben ser estructuradas de

modo que no se repitan el orden con otro sistema. Ver tabla

(5):

RENGLÓN | SISTEMA | SIGLAS | |||

1 | SISTEMA MOTOR | SMO | |||

2 | SISTEMA CAJA DE | SCV | |||

3 | SISTEMA TREN DELANTERO | STD | |||

4 | SISTEMA | STR | |||

5 | SISTEMA FRENOS | SFR | |||

6 | SISTEMA NEUMÁTICO Y | SNS | |||

7 | SISTEMA ELÉCTRICO | SEL | |||

8 | SISTEMA AIRE | SAA | |||

9 | SISTEMA CHASIS | SCH | |||

10 | SISTEMA | SCA | |||

Tabla 5: Siglas de

Codificación de Fallas por Sistema.

Fuente: Elaboración

Propia

Subsistema Afectado:

Al igual que la nomenclatura de los sistemas, estos

deben ser diseñados de manera que subsistemas distintos no

tengan siglas iguales, la diferencia es que estos son demasiados

y no se pueden especificar uno a uno. En el siguiente cuadro se

muestran algunos ejemplos de subsistemas y las siglas asignadas a

ellos:

RENGLÓN | SISTEMA | SUBSISTEMAS | SIGLAS | ||

1 | SISTEMA MOTOR | CAMARAS | CA | ||

2 | SISTEMA CAJA DE | SIST. DE | SAPL | ||

3 | SISTEMA TREN DELANTERO | PASADORES | PAS | ||

4 | SISTEMA | PINÓN | PIÑ | ||

5 | SISTEMA FRENOS | BANDAS TRASERAS | BTR | ||

6 | SISTEMA NEUMÁTICO Y | VALVULA SECANTE | VSEC | ||

7 | SISTEMA ELÉCTRICO | RELÉ LUZ DE CRUCE | RLCR | ||

8 | SISTEMA AIRE | COMPRESOR DE A/A | CAA | ||

9 | SISTEMA CHASIS | CHASIS FRACTURADO | CHFR | ||

10 | SISTEMA | PARABRISA DERECHO | PADR | ||

Tabla 6: Siglas de

Codificación de Fallas por Subsistema.

Fuente: Elaboración

Propia.

Las siglas para la codificación de los

subsistemas no debe superar los cuatro dígitos, es decir,

hay que establecerlos de maneras distintas, y en el caso de no

poderse, diferenciarlos con el dígito

numérico.

Estructura de la Codificación de Fallas

El diseño de esta propuesta se estructura de la

siguiente manera, en primer lugar se coloca las iniciales del

modelo de la unidad y un guion, después el sistema

afectado seguido del subsistema y un guión para separarlo

del siguiente dígito, en ultimo lugar será

números. La tabla 7 muestra la estructura y un

ejemplo.

ESTRUCTURA DE | EJEMPLO |

AB – CDEFGHI – | VI-MOCA-1 |

Tabla 7: Siglas de

Codificación de Fallas.

Fuente: Elaboración

Propia.

Como se puede visualizar en la tabla, tenemos la

estructura y un ejemplo completo, la traducción del

ejemplo mostrado sería: la falla es presentada en una

unidad modelo Viale, el sistema afectado es del Motor, mas

específicamente lo averiado es la cámara, y el

dígito uno (1) representa el número de la pieza

dañada, en este caso la cámara uno (1).

Mantenimiento Preventivo.

Frecuencia, Tipos y Actividades de Mantenimiento

Preventivo.

La frecuencia de mantenimiento fue seleccionada

según recomendaciones del fabricante y sugerencia del

personal que labora en las instalaciones realizando y

planificando las actividades de mantenimiento. Para ejecutar un

mantenimiento preventivo óptimo, las actividades

preventivas se clasificarán en cuatro tipos de

rutinas.

Mantenimiento de Rutina A

Este tipo de mantenimiento fue extraído del

manual del fabricante y según recomendaciones del mismo,

las actividades que se deben realizar en este, deben ser

ejecutadas por los operadores antes de que el vehículo

comience con sus funciones normales, la frecuencia para la

realización de estas tareas son diarias y se basan

principalmente en revisión e inspección.

Actividades de Mantenimiento de Rutina A.

Comprobar diariamente, antes de hacer funcionar el

motor:

Nivel de aceite del motor.

Nivel de aceite de dirección.

Nivel del líquido refrigerante.

Estado e inflado de los

neumáticos.Verificar fugas en general (agua, aceite,

líquidos y combustible).Iluminación del vehículo, luces

indicadoras de dirección y luz de freno.

Comprobar diariamente, después de hacer funcionar

el motor:

Presión de aceite lubricante.

Depósito de combustible.

Presión neumática.

Juego de la dirección.

Funcionamiento del tacógrafo.

Funcionamiento de la bocina.

Funcionamiento de los limpiaparabrisas.

Funcionamiento del timbre.

Comprobar periódicamente, por lo menos una vez a

la semana:

Estado y tensión de las correas.

Nivel del líquido del sistema de

accionamiento del embrague.Calibrar la presión de los neumáticos,

inclusive la rueda de repuesto.Estado de los cinturones de seguridad.

Apriete las tuercas de sujeción de las

ruedas.Nivel de la solución de la

batería.Estado de los bornes de la

batería.

Mantenimiento de Rutina B

Las actividades de este mantenimiento deben ser

realizadas por personal calificado, en este caso debe ser

realizada por los mecánicos adscritos a la Unidad de

Mantenimiento. La frecuencia de estas actividades se obtuvo de

acuerdo con la categorización descrita en el manual del

fabricante y según sugerencia del personal de la Unidad de

Mantenimiento, estas tareas de acuerdo a las

características del servicio prestado deben ejecutarse con

una frecuencia mensual.

Para la obtención del intervalo de frecuencia

para este mantenimiento, se entrevistó al personal de la

unidad encargada de ejecutar las actividades de reparación

a las unidades, realizando la siguiente interrogante.

¿Cuál cree Ud. que sería la frecuencia

apropiada para realizar las actividades de mantenimiento de

rutina B?

Grafico 1: Frecuencia de

Mantenimiento de Rutina B.

Fuente: Elaboración

Propia.

Se puede visualizar en el gráfico que la

mayoría del personal concuerda en realizar las actividades

de rutina B cada 30 días, según lo obtenido en la

encuesta, el 64% de los encuestados, apoya ésta frecuencia

de servicio.

Por otra parte, tan solo un 9% asegura que sería

conveniente realizar estas tareas en un tiempo de 20 días,

caso contrario, es lo que propone la otra porción de

entrevistados, los cuales sugieren que los intervalos de tiempo

se realicen cada 40 días, esto representa un 18% de

nuestra población encuestada. De todo el personal que se

le realizó las preguntas, un 9% no sabe o no está

seguro de cuando aplicar estas actividades.

El manual del fabricante sugiere que los

vehículos que presten servicios en condiciones

difíciles, que supere los 80.000 km al año se le

debe realizar este tipo de actividades cada 30 días,

así que lo propuesto por la mayoría del personal

concuerda con lo descrito en el manual dado que las unidades de

Transbolívar supera ese kilometraje anualmente.

Actividades de Mantenimiento de Rutina B

Se debe realizar las siguientes

actividades:

Cambiar elemento filtrante del aceite del

motorCambiar el aceite del motor.

Cambiar filtro de combustible primario (trampa de

agua).Cambiar filtro de combustible secundario.

Verificar y limpiar filtro de aire.

Revisar el nivel de aceite de la caja de

velocidades.Revisar el nivel de aceite de la

Transmisión.Revisión del estado de los terminales de

dirección (barra larga).Revisión de del estado de los terminales de

dirección (barra corta).Inspección y ajuste de bandas

traseras.Inspección y ajuste de bandas

delanteras.Revisión de tambores de frenos.

Revisar frenos de servicio y verificar

funcionamiento.Revisar funcionamiento de raches de

frenos.Comprobar juego en los terminales de

dirección.Reapretar soportes de suspensión delantera y

trasera.Reapretar barras tensoras.

Revisar estado del sistema de cambio de

velocidades.Comprobar juegos y desgaste de las crucetas y

manguito desplazable.Revisar cableado, descartar puntos de roce,

reapretar terminales.Revisar motor de arranque.

Revisar alternador.

Lavado del motor, casco interno y

externo.Chequear baterías y conexiones a masa

(conexiones a tierra).Comprobar el funcionamiento del sistema de

embrague.

Lubricar con grasa:

El sistema de transmisión (crucetas,

manguito, etc.).Los pasadores del tren delantero.

El sistema de frenos delantero y trasero.

El sistema de carrocería (bisagras, ventanas,

etc.).Terminales de dirección (barra

larga).Terminales de dirección (barra

corta).

Revisar minuciosamente la existencia de fugas

en:

El sistema de enfriamiento del motor.

Las tuberías de aceite del motor.

Las tuberías de combustible.

Las tuberías de aceite

hidráulico.Las tuberías de aire comprimido.

Motor en general.

La dirección hidráulica

(aceite).El sistema de admisión y escape.

La transmisión (aceite).

Caja de velocidades (aceite).

Cronograma de Actividades de Rutina "A" y "B"

En la tabla que se muestra a continuación (tabla

8) se visualiza el cronograma para la aplicación de las

actividades de mantenimiento de rutina "A" y "B", notando que las

sombreadas en amarillo son las de rutina "A" y se realizan

diariamente y las de azul son de rutina "B" y se ejecutan con una

frecuencia de treinta días.

Tabla 8: Cronograma de Actividades

de Rutina "A" y "B"

Fuente: Elaboración

Propia

Mantenimiento de Rutina C

La frecuencia de este mantenimiento debe realizarse cada

dos meses, dejando un mes por medio sin realizar estas

actividades. Este mantenimiento comprende las tareas de rutina B

y otras actividades más profunda que necesitan mucho

más tiempo para ser ejecutadas. Por ello se

requerirá de más horas hombre, materiales e insumos

para cumplir con este servicio.

La frecuencia fue determinada de la misma manera que las

de rutina B, es decir, basándose en el manual del

fabricante y complementando con la opinión de los

trabajadores. La pregunta que se les realizó fue similar a

las de rutina B solo que se adaptó para este

mantenimiento. ¿Cuál cree Ud. que sería la

frecuencia apropiada para realizar las actividades de

mantenimiento de rutina C?

Grafico 2: Frecuencia de

Mantenimiento de Rutina C.

Fuente: Elaboración

Propia.

Como se puede notar el 60% apoya la idea de aplicar este

mantenimiento cada 2 meses, esto es un porcentaje

considerablemente alto en comparación con los

demás, en particular con el más cercano que este

tiene, el cual representa el 20% de los encuestados.

Las opciones de 4 meses y los que no saben obtuvieron un

10 % cada uno, una porción poco significativa.

Actividades de Mantenimiento de Rutina C

Engrasar tensores de correas.

Revisar suspensión del motor y caja de

velocidades.Verificar estado de los amortiguadores.

Verificar soporte de las ballestas.

Verificar cilindros y válvulas del sistema de

freno.Lubricar con grasa los rodamientos de las puntas de

ejes.Inspeccionar y lavar intercooler.

Revisar y limpiar el filtro interno del tanque de

combustible.Chequear estado del puente central.

Mantenimiento de Rutina D

Estos servicios se realizará anualmente,

agrupando todos los mantenimientos anteriores, es decir

será un mantenimiento general de las unidades, las

actividades de este tipo será más minuciosa

asegurando así el correcto funcionamiento de los buses. La

frecuencia de este mantenimiento fue seleccionado del manual del

fabricante.

Actividades de Mantenimiento de Rutina D

Cambiar aceite de la caja de velocidades.

Cambiar aceite de la transmisión.

Revisar alineación de las ruedas.

Inspeccionar bomba de agua.

Revisar y calibrar válvulas del

motor.Cambiar líquido refrigerante.

Cambiar filtro secante.

Desmontar y revisar inyectores.

Comprobar el desgaste de las escobillas y los

rodamientos del alternador.Cambiar líquido del sistema que acciona el

embrague.Revisión general del sistema de

frenos.Examinar el funcionamiento del dispositivo de

desaplicación del freno de emergencia.Efectuar la limpieza interior del depósito de

combustible.

Cronograma de Actividades de Rutina "C" y "D"

En la tabla (9) se muestra el cronograma de las

actividades de servicio "C" y "D" evidenciando que el color verde

son las de rutina "C" y el rojo de rutina "D"

Tabla 9: Cronograma de actividades

de rutina "A" y "B"

Fuente: Elaboración

Propia

Registro de los Mantenimientos Preventivos.

Los registros de mantenimiento preventivo se debe llevar

a cabo a fin de llevar un control especifico de cada unidad, con

este podemos observar la frecuencia real en la cual se

están aplicando los servicios de mantenimiento.

El registro se puede llevar tanto en digital como en

físico, estos datos serán de gran ayuda, ya que con

ellos se puede determinar los materiales, insumos, piezas o

repuestos necesarios para la ejecución de las actividades,

siendo más exactos, reduciendo de esta manera los costos

de manera significativa.

Figura 14: Registro de

Mantenimientos Preventivos.

Fuente: Elaboración

Propia.

La figura 14 muestra una propuesta de registro de

mantenimiento preventivo, para ser aplicados por la Unidad de

mantenimiento de la empresa, para tener la relación por

bus de actividades de mantenimiento. La descripción de

cada celda se describe a continuación:

Fecha Programada: Es la fecha en la cual se

planificó la actividad.

Fecha Real: Es la Fecha en la que verdaderamente

se ejecuta la actividad.

Unidad Número: Se coloca el número

de la unidad a la cual se le efectúan los

servicios.

Hora de Inicio: Se coloca la hora en la cual se

da comienzo a las actividades de mantenimiento.

Actividades Realizadas: Se da una breve

explicación de las actividades ejecutadas.

Personal Responsable: Se deja asentado el

personal responsable de ejecutar las actividades, describiendo el

cargo que ejerce y la cantidad de personas que realizaron las

tareas.

Hora de Finalización: Se coloca la hora en

la que culminan las tareas preventivas.

Tiempo Total de Mantenimiento Preventivo: Se

escribe el tiempo real de horas totales de trabajo, descartando

las horas en las que no se realiza actividad.

Piezas e Insumos Utilizados: Aquí se ubica

la cantidad de piezas o insumos que fueron necesarios para la

realización de las actividades preventivas.

Observaciones: En este campo se colocan

observaciones o notas importantes.

Formulario Propuesto para el Mantenimiento

Preventivo

La propuesta de este formulario es para plasmar toda la

información de las actividades realizadas, detallando los

tiempos de ejecución, los responsables, las actividades

entre otros. El apéndice (B) muestra el formulario

propuesto para ser implantado en la Unidad de

Mantenimiento.

Los formularios será llenado por el personal

encargado de supervisar las actividades en el taller, en este

caso será el supervisor de mantenimiento el encargado de

vigilar y anotar todos los pasos que son necesarios para realizar

con éxito las actividades de mantenimiento.

Con la correcta aplicación del formulario

propuesto se podrá conocer realmente el tiempo que dura

llevar a cabo los mantenimientos preventivos, dado que se debe

colocar en cada actividad la hora de inicio y

finalización. Esto permitirá realizar estudios

más exactos y confiables, ayudando de este modo a la

optimización continua del mantenimiento.

Procedimientos para la Ejecución del Mantenimiento

Preventivo.

Para llevar a cabo la organización de las

actividades de la Unidad de Mantenimiento y para lograr optimizar

los procesos, es necesario implantar los procedimientos

propuestos, estos fueron elaborados acorde a las instalaciones y

personal que labora en la Gerencia de Operaciones, cada paso

permitirá realizar las actividades de manera adecuada,

enfocando principalmente el tiempo, factor de mucha importancia,

dado que cada minuto perdido es minuto que se deja de

producir.

Cada paso está estrechamente ligado al que le

sigue y al anterior, es decir que omitir uno de estos pasos no se

lograría la eficiencia que se desea lograr, es por eso que

el diseño está cuidadosamente estructurado con la

finalidad de ejecutarlo en el menor tiempo y con los recursos que

la empresa posee, es decir, se estudio la manera de agrupar lo

que se tiene para poder llegar a lo que se quiere.

A continuación se detalla los pasos:

Flujograma del Sistema de Mantenimiento

Preventivo.

Figura 15: Flujograma para la

Ejecución del Mantenimiento Preventivo.

Fuente: Elaboración

Propia.

Responsable | Orden | Descripción de la | ||||||

Analista o Planificador de | 1 | Prepara el programa o plan de mantenimiento | ||||||

Analista o Planificador de | 2 | Elabora la orden para la ejecución de las | ||||||

Jefe de Mantenimiento | 3 | Ordena y programa el trabajo para | ||||||

Supervisor de | 4 | Ordena y programa el trabajo para distribuirlo de | ||||||

Mecánicos | 5 | Ejecuta el trabajo según lo | ||||||

Supervisor de | 6 | Supervisa el trabajo ejecutado. | ||||||

Supervisor de | 7 | Registra todas las actividades ejecutada en la | ||||||

Jefe de Mantenimiento | 8 | Supervisa el trabajo para asegurar que todas las | ||||||

Analista o Planificador de | 9 | Recibe planilla de mantenimiento preventivo y | ||||||

Supervisor de | 10 | En el caso de necesitar materiales e insumos para | ||||||

Mecánicos | 11 | Ejecuta el trabajo según lo | ||||||

Supervisor de | 12 | Supervisa el trabajo ejecutado. | ||||||

Supervisor de | 13 | Registra todas las actividades ejecutada en la | ||||||

Jefe de Mantenimiento | 14 | Supervisa el trabajo para asegurar que todas las | ||||||

Analista o Planificador de | 15 | Recibe planilla de mantenimiento preventivo y | ||||||

Tabla 10: Procedimiento para

Sistema de Mantenimiento Preventivo

Fuente: Elaboración

Propia

Cronograma para el Mantenimiento Preventivo.

La ejecución de las actividades preventivas debe

ser planificada según lo planteado anteriormente, hay que

programar cada una de las actividades y procurar que se realicen

los servicios en el tiempo pautado, dado que de esa manera se

logra la eficiencia de la gestión de la Unidad de

Mantenimiento.

El cronograma de mantenimiento preventivo se

diseñó según lo estudiado y sugerido por el

personal, allí se muestran cada una de las unidades de la

empresa, detallando el tipo de servicio a realizar, la fecha

programada y una fila donde se pueda colocar la fecha real en la

que se aplicó el mantenimiento, además de eso,

cuenta con una programación para un periodo de tiempo de

un año, es de notar que los días domingos no se

labora en la empresa, razón por la cual, esos días

están excluidos del cronograma propuesto.

El tiempo estimado para la ejecución de los

servicios es de aproximadamente 7 horas de trabajo, siempre y

cuando lo ejecute un mecánico y un ayudante de

mecánica, esta estimación se dedujo de estudios y

entrevistas no estructuradas al personal de mantenimiento,

estimando el tiempo aproximado en realizar cada actividad que

conforma el servicio, luego, lo realizado fue una sumatoria de

los tiempos, arrojando aproximadamente 7 horas.

Una unidad no debe superar de un día en

mantenimiento preventivo, dado que genera pérdidas y

descontrol en la programación, ya que se estimó un

día para la ejecución de las

actividades.

Este diseño de cronograma propone que se realice

el mantenimiento preventivo a dos unidades por día, dado

que en un mes solo se cuenta con 26 días efectivos para

ejecutar las tareas y son aproximadamente 50 unidades.

En el apéndice "C" se muestra el cronograma para

las unidades modelo Paradiso 1200, el apéndice "D" se

puede visualizar para las unidades Viale y en el "E" está

planteado la programación para los Volare.

Actividades de Mantenimiento Preventivo Agrupadas por

Sistemas.

Estas son una serie de actividades extraídas de

los diversos servicios donde relaciona los días

aproximados para ejecutar los mantenimiento y los

kilómetros establecidos por el fabricante, estos

parámetros fueron extraídos del manual Mercedes

Benz, y es lo que realmente se debería efectuar. El

apéndice (F) muestra la relación de las

actividades, kilómetros y días

aproximados.

Como se mencionó anteriormente, la empresa no

lleva el control de mantenimiento preventivo por kilometro dado

que a las unidades tienen dañado ese sistema, por lo que

se calculó un tiempo promedio para realizar cada

actividad, esto se detalla en la parte de la descripción

de cada una de las rutinas de mantenimiento.

Sistema de Indicadores para la Unidad de Mantenimiento de

Transbolívar, C.A.

La implementación de un sistema de indicadores

proporciona a la Unidad de Mantenimiento diversos beneficios,

como lo es el monitoreo de los procesos, dado que para lograr un

mejoramiento continuo solo es posible, si se hace un seguimiento

exhaustivo a cada eslabón de la cadena que conforma el

proceso. Estas herramientas de medición no solo permiten

oportunidades de mejora, sino además para implementar las

acciones necesarias para lograr la optimización del

mantenimiento.

La propuesta de índices para el monitoreo o

seguimiento de las actividades de mantenimiento se detallan a

continuación:

Eficiencia en la ejecución de los programas de

mantenimiento

Expresión Conceptual: Este indicador demuestra la

eficiencia del cumplimiento de los planes de mantenimiento por

parte del personal encargado, de modo que se correlacionan las

actividades programadas y las realmente ejecutadas. Cabe destacar

que programadas incluye mantenimiento mayor y menor.

Expresión Matemática

Tipo de Indicador:Este indicador medirá realmente

la eficiencia de las diversas actividades de la Unidad de

Mantenimiento, por ende es un índice de

eficiencia.

Unidad de medida:Los resultados obtenidos de la

ecuación matemática será expresados en

porcentaje (%).

Objetivo Estratégico:Con este indicador se logra

monitorear sencillamente el porcentaje de actividades de

mantenimiento, ya sea, rutinario, preventivo o programado,

asociado al lapso de tiempo determinado.

Rangos de Desempeño

Rango | Valores | Color |

Bajo Control | 100,00 – 80,01% |

|

Fuera de Control (No Crítico) | 80,00 – 65,00% |

|

Fuera de Control (Crítico) | Menor a 65,00% |

|

Tabla 11: Rango de

Desempeño de la Ejecución de los Programas de

Mantenimiento.

Fuente: Elaboración

Propia

Frecuencia de Seguimiento:Se realizará un reporte

en Excel del costo de cada actividad de mantenimiento correctivo,

y el indicador debe ser analizado en un lapso trimestral, es

decir, cada tres (03) meses.

Meta del Indicador:Este índice es empleado para

lograr detectar problemas en el personal y las actividades

realizadas por ellos, para así tomar las acciones

necesarias.

Índice de Confiabilidad

Expresión Conceptual: Este indicador demuestra la

probabilidad o proporción en que el equipo puede

desempeñar sus operaciones de forma adecuada sin presentar

ningún tipo de falla, en condiciones de trabajo

específicas por un lapso de tiempo determinado.

Expresión Matemática

Tipo de Indicador: Este índice pertenece a la

categoría de eficiencia, dado que mide el correcto

desempeño de las unidades.

Unidad de Medida: El índice será expresado

en porcentaje (%).

Objetivo Estratégico:Determinar cuan confiable

son las unidades al momento de realizar sus funciones.

Rangos de Desempeño

Rango | Valores | Color |

Bajo Control | 100,00 – 70,01% |

|

Fuera de Control (No Crítico) | 70,00 – 50,00% |

|

Fuera de Control (Crítico) | Menor a 50,00% |

|

Tabla 12: Rango de

desempeño del índice de confiablidad.

Fuente: Elaboración

Propia

Frecuencia de Seguimiento: El indicador debe ser

analizado en un lapso trimestral, es decir, cada tres (03)

meses.

Meta del Indicador: Con el tiempo calculado se

logrará determinar si el tiempo entre las fallas se

mantiene constante, ha ido aumentando o ha ido disminuyendo, en

un lapso determinado de tiempo, lo que determinará el

nivel de confiabilidad del equipo evaluado y así poder

estar seguro que las unidades podrán prestar el servicio

de manera segura.

Índice de Mantenibilidad

Expresión Conceptual: Este indicador demuestra la

probabilidad o proporción en que el equipo puede ser

reparado dentro de un lapso de tiempo establecido

(preferiblemente experiencia del personal y especificaciones

técnico-operativas del equipo reflejadas en el Manual de

Operación).

Expresión Matemática:

Tipo de Indicador:Este indicador en un índice de

eficiencia.

Unidad de Medida:Los resultados serán analizados

en porcentaje (%).

Objetivo Estratégico: determinar la probabilidad

que el equipo puede ser reparado dentro de un tiempo

específico.

Rangos de Desempeño

Rango | Valores | Color |

Bajo Control | 100,00 – 70,01% |

|

Fuera de Control (No Crítico) | 70,00 – 50,00% |

|

Fuera de Control (Crítico) | Menor a 50,00% |

|

Tabla 13: Rango de

Desempeño del Índice de Mantenibilidad.

Fuente: Elaboración

Propia

Frecuencia de Seguimiento: Se realizará un

reporte en Excel del costo de cada actividad de mantenimiento

correctivo, y el indicador debe ser analizado en un lapso

trimestral, es decir, cada tres (03) meses.

Meta del Indicador: Con el tiempo calculado se

logrará determinar si el tiempo para reparar el equipo se

mantiene constante, ha ido aumentando o ha ido disminuyendo, en

un lapso determinado de tiempo, lo que determinará el

nivel de mantenibilidad del equipo evaluado y así poder

programar en base a esos resultados.

Índice de Disponibilidad

Expresión Conceptual: Este indicador demuestra la

capacidad del equipo para realizar una función requerida

bajo condiciones específicas, asumiendo que los recursos

externos requeridos son suministrados. La disponibilidad se

relaciona directamente con la proporción equivalente

existente entre la mantenibilidad y la confiabilidad.

Expresión Matemática:

Tipo de Indicador: Este tipo de indicador al igual que

el de mantenibilidad y confiabilidad pertenece a la familia de

los que miden la eficiencia.

Unidad de Medida: este índice se expresa en

porcentaje (%).

Objetivo Estratégico: Determinar la capacidad de

función de un equipo bajo unas condiciones y tiempo

determinado.

Rangos de Desempeño

Rango | Valores | Color |

Bajo Control | 100,00 – 90,01% |

|

Fuera de Control (No Crítico) | 90,00 – 85,00% |

|

Fuera de Control (Crítico) | Menor a 85,00% |

|

Tabla 14: Rango de

Desempeño del Índice de Disponibilidad.

Fuente: Elaboración

Propia

Frecuencia de Seguimiento:Se realizará un reporte

en Excel del costo de cada actividad de mantenimiento correctivo,

y el indicador debe ser analizado en un lapso trimestral, es

decir, cada tres (03) meses.

Meta de Indicador:Con este indicador se logrará

monitorear si la relación entre mantenibilidad y

confiabilidad es la adecuada, implicando esto que el equipo

esté disponible para las operaciones normales en el tiempo

necesario.

Tasa de Mantenimiento Preventivo

Expresión conceptual: permite conocer la

relación entre el mantenimiento preventivo y los

mantenimientos totales, evidenciando el porcentaje que ocupa este

servicio.

Expresión Matemática:

Tipo de Indicador: Este índice pertenece a la

familia de los indicadores de eficiencia.

Unidad de Medida: El resultado se expresará en

porcentaje (%).

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |