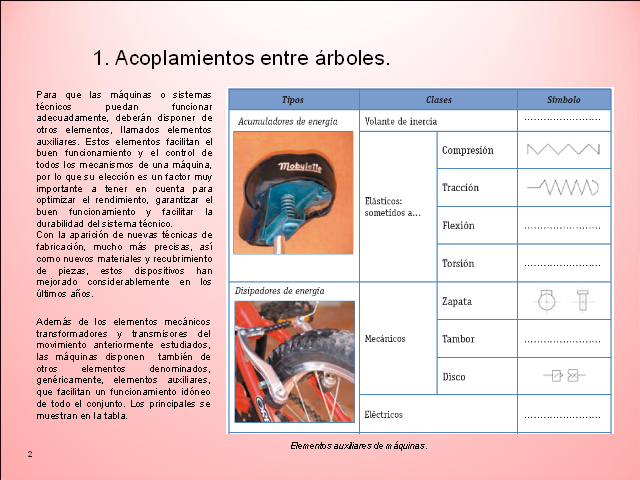

0 1. Acoplamientos entre árboles. Elementos auxiliares de

máquinas. Además de los elementos mecánicos

transformadores y transmisores del movimiento anteriormente

estudiados, las máquinas disponen también de otros

elementos denominados, genéricamente, elementos

auxiliares, que facilitan un funcionamiento idóneo de todo

el conjunto. Los principales se muestran en la tabla. Para que

las máquinas o sistemas técnicos puedan funcionar

adecuadamente, deberán disponer de otros elementos,

llamados elementos auxiliares. Estos elementos facilitan el buen

funcionamiento y el control de todos los mecanismos de una

máquina, por lo que su elección es un factor muy

importante a tener en cuenta para optimizar el rendimiento,

garantizar el buen funcionamiento y facilitar la durabilidad del

sistema técnico. Con la aparición de nuevas

técnicas de fabricación, mucho más precisas,

así como nuevos materiales y recubrimiento de piezas,

estos dispositivos han mejorado considerablemente en los

últimos años.

1 Elementos auxiliares de máquinas. Ver de la Web el

archivo flash sobre el esquema de una caja de cambios.

2 2. Acumuladores de energía. A Volante de inercia Volante

de inercia. Los acumuladores de energía son aquellos

elementos capaces de almacenar un tipo de energía y

suministrarla posteriormente. El estudio se va a centrar en

acumuladores mecánicos de energía. Los más

utilizados son el volante de inercia y los elementos

elásticos. El movimiento irregular de un eje o

árbol se puede producir cuando la fuerza que origina el

movimiento no es constante, como es el caso de los motores de

combustión interna. Las irregularidades del giro se evitan

gracias a la inercia de este volante, que frena el giro del eje

cuando tiende a acelerarse y le obliga a girar cuando tiende a

detenerse. Con ello se consigue un giro más uniforme en el

árbol de salida de la máquina. El exceso de

energía (DW) que absorbe el volante de inercia se traduce

en una variación de la velocidad angular entre wmin y

wmáx, según la expresión: DW = ½

· I · w2máx – ½ · I ·

w2min = ½ · I · (w2máx – w2min)

Siendo: I = momento de inercia (kg · m2). w = velocidad

angular en radianes/segundo (rad/s). Esta acumulación de

energía trae como consecuencia una variación de la

energía cinética (energía debida al

movimiento). Si la velocidad media de rotación es: wmed =

(wmáx + wmin) / 2

3 Se denomina grado de irregularidad o coeficiente de

fluctuación al cociente: Cf = (wmáx – wmin) / wmed

que es la relación entre el incremento de la velocidad

angular y la velocidad angular media. La velocidad media

vendrá impuesta por la velocidad de régimen de la

máquina o vehículo a que esté conectado el

volante. Los valores de los coeficientes de fluctuación

(Cf) se muestran en la tabla. De esta manera, la variación

de energía se puede poner como: DW = I · w2med

· Cf Ejemplos: 1º. Calcula el momento de inercia que

debe tener un volante que se acopla a una máquina

punzonadora de chapa si el número de revoluciones del eje,

donde se encuentra colocado el volante, es de 600 rpm y exceso de

energía es de 10.000J. Tomar Cf = 0,2. (Solución: I

= 1,27 kg·m2). 2º. Determina el número de

revoluciones por minuto (rpm) máximo y mínimo de la

máquina punzonadora del ejemplo anterior.

(Solución: wmáx = 660 rpm; wmin = 540 rpm).

Actividades: 1º. El motor de una máquina-herramienta,

cuyo giro es de 2.000 rpm tiene acoplado un volante de inercia de

40 cm de diámetro con una masa de 600 g. Calcula: a.) El

momento de inercia del volante. (Solución: I = 0,012

kg·m2). b.) Energía cinética media del

volante. (Solución: Ec= 263,19 J). c.) Número de

revoluciones máximas y mínimas de la

máquina. (Solución: 2.030 y 1.970 rpm). d.)

Energía que debe absorber el volante de inercia.

(Solución: E = 15,79 J).

4 B Elementos elásticos Elementos elásticos

sometidos a distintos tipos de esfuerzos. Son aquellos elementos

que se deforman por la acción de una fuerza y, una vez que

ésta ha desaparecido, recuperan su forma inicial. En las

máquinas se utilizan elementos elásticos para

recuperar la posición inicial de los diversos

órganos móviles cuando cesa la fuerza, o para

absorber vibraciones y esfuerzos bruscos. Los elementos

elásticos pueden trabajar a tracción,

compresión, flexión y torsión. Los

más importantes se muestran en la tabla adjunta.

5 3. Elementos disipadores de energía Tipos de frenos

más importantes. Se denominan elementos disipadores de

energía a los que tienen la misión de reducir o

parar el movimiento de uno o varios elementos mecánicos

cuando sea necesario. En la práctica, se emplean para

detener elementos mecánicos que giran, transformando su

energía cinética (mecánica) en

energía calorífica por medio de fricción

entre dos piezas. A estos elementos se les conoce con el nombre

de frenos. Los tipos de frenos más importantes son los que

aparecen en la tabla. Ver de la Web los archivos flash sobre:

Frenos de disco. Frenos de tambor.

6 4. Embrague Embragues más utilizados. Es un elemento de

máquinas que se encarga de transmitir, a voluntad del

usuario, el movimiento entre dos ejes alineados. Uno de ellos

recibe el movimiento del motor (árbol motriz) y el otro

está acoplado al árbol de salida, que transmite el

movimiento a los demás órganos. Cuando el embrague

produce la transmisión entre ambos árboles, se dice

que está en posición de embragado. Por el

contrario, si no se transmite movimiento entre los

árboles, se dice que está desembragado. Los

embragues más utilizados son los de dientes, de

fricción e hidráulicos. Ver de la Web los archivos

flash sobre: Embrague centrífugo. Embrague de garras.

Embrague hidrostático.

7 5. Otros elementos mecánicos B Cojinetes. Soporte o

bastidor de un vehículo. Cojinetes de fricción

axiales y radiales en sus soportes. Los soportes o bastidores son

piezas o dispositivos destinados a sostener o apoyar algún

otro elemento fijo o móvil de la máquina. Todo

elemento móvil necesita dos o más puntos de apoyo

sobre una superficie fija para poder moverse en la

dirección requerida. En el caso de los árboles que

transmiten movimiento, es preciso que los soportes les permitan

el giro e impidan el movimiento axial (en la dirección del

eje). Sólo en algunas ocasiones este desplazamiento se

permite, con el fin de cumplir un objetivo previsto.

Además de los elementos mecánicos ya estudiados, se

necesitan otros que contribuyan a que los primeros funcionen

adecuadamente. Los más importantes son: soportes,

cojinetes y rodamientos. A Soportes. Son unas piezas

cilíndricas que se colocan entre el apoyo de la

máquina y el eje o árbol de transmisión del

movimiento. El uso de cojinetes se debe a tres razones: Cuando

una pieza se mueve respecto de otra, se produce rozamiento y, por

tanto, desgaste. Este proceso a medio y largo plazo origina

holguras que traen como resultado vibraciones y pérdidas

de potencia en la máquina. En muchos casos, los ejes o

árboles suelen estar fabricados del mismo material que el

soporte. Este material puede tener coeficientes de rozamiento

alto que originan fricciones y pérdidas de potencia. Si no

se colocasen cojinetes, se desgastarían los soportes, con

lo que su reemplazamiento resultaría más caro que

la sustitución de cojinetes. Para evitar todo esto, se

colocan cojinetes ajustados a presión (unión

forzada) en el soporte. Los árboles y ejes giran

libremente sobre los cojinetes. Existen dos tipos de cojinetes:

cojinetes de fricción y rodamientos.

8 Tipos de rodamientos. Cojinetes de fricción.

Rodamientos. Son cilindros huecos por cuyo interior pasa el

árbol o eje. Trabajan a fricción. Están

fabricados de un material más blando que el del

árbol, con objeto de que se desgaste primero y lo proteja.

Dependiendo de la dirección de la carga, se fabrican dos

tipos de cojinetes de fricción: axiales (soportan cargas

en sentido longitudinal) y radiales (página anterior).

Este tipo de cojinetes se suele utilizar en máquinas que

van a girar a pocas revoluciones y de poca potencia

(pequeño electrodoméstico, aparatos de

vídeo, juguetes, etc.). Los materiales más

empleados para la fabricación de cojinetes son: metal

babbit o antifricción (3% Cu + 90% Sn + 7% Sb), bronce al

plomo, cobre al plomo, aleación de aluminio (1% Cu + 6% Sn

+ 93% Al), nailon, etc. Son cojinetes formados por dos cilindros

concéntricos, uno fijo al soporte y otro al eje, entre los

que se intercala una corona de bolas o rodillos, que pueden girar

entre ambos, lo cual proporciona una menor pérdida de

energía que la fricción. Las medidas de los

rodamientos están normalizadas para poder encontrar un

cojinete idéntico en caso de que haya que cambiarlo. El

material con el que se fabrican es el acero. Las pistas sobre las

que ruedan las bolas o rodillos deben tener un acabado muy fino,

y mantenerse engrasadas para facilitar la rodadura y aminorar el

desgaste.

9 6. Lubricación de máquinas. Lubricantes

más utilizados. En estos temas de mecánica hemos

visto diferentes elementos de máquinas, la mayor parte de

ellas con movilidad. Esta movilidad trae consigo un rozamiento o

fricción de unas piezas con otras, que pueden provocar

desgaste prematuro de piezas, pérdida de potencia y un

calentamiento excesivo de la máquina. Por ello es

necesaria una lubricación adecuada. La lubricación

consiste en interponer una capa fina de aceite entre dos

superficies que se mueven entre sí para evitar que

estén en contacto. Industrialmente, el lubricante

más utilizado es de origen sintético, aunque

también se usan aceites vegetales (palma, colza, girasol,

etc.) y animales (grasa de caballo, cebo, aceite de ballena,

etc.). Los diferentes tipos de aceite se clasifican según

su viscosidad (tiempo en segundos que tardan 60 cm3 de ese

líquido en atravesar un tubo capilar estándar a

15,5ºC). Un aceite poco viscoso (muy fluido) pasará

fácilmente por un orificio, pero se mantendrá muy

poco tiempo en una superficie, ya que caerá por gravedad.

En cambio, uno muy viscoso no pasará por el orificio, pero

se mantendrá más tiempo en la superficie. El aceite

que se presenta pastoso a temperatura ambiente se denomina

grasa.

10 Sistemas de lubricación de máquinas más

empleados. Dependiendo de los mecanismos a lubricar y de las

condiciones de uso (velocidad, temperatura, tipo de

lubricación, etc.), se emplea un aceite de mayor o menor

viscosidad. En las instrucciones de uso de cada máquina,

el fabricante nos indica qué aceite es el más

adecuado. Los sistemas de lubricación de máquinas

más empleados son: manual, a presión y por

borboteo.

11 7. Mantenimiento de elementos mecánicos Mantenimiento

de vehículos. Para que puedan funcionar con normalidad,

muchos de los elementos estudiados hasta ahora necesitan un

mantenimiento constante o periódico. Con objeto de prever

la máxima durabilidad, en las mejores condiciones de

trabajo, los fabricantes de productos y mecanismos suelen

establecer un plan de intervención de cada máquina

construida. Este plan tiene como objetivo dos aspectos

importantes: Diagnóstico o detección precoz de

posibles averías de la máquina. Hay máquinas

muy delicadas en las que una avería, aun muy simple,

podría tener consecuencias fatales para sus usuarios. Este

es el caso de mecanismos o elementos mecánicos instalados

en aviones o helicópteros. Por ello, es vital anticipar

qué se puede romper o qué puede dejar de funcionar.

Esta operación se lleva a cabo mediante una

inspección ocular o, periódicamente, desmontando

todas las piezas que forman este elemento mecánico y

haciendo una comprobación exhaustiva de medidas, defectos,

resistencia, etc. Todo ello se puede llevar a cabo mediante

ensayos adecuados. Mantenimiento. Limpieza diaria o

periódica de ciertas partes, piezas o mecanismos,

después de haberse usado en condiciones normales o

especiales. Por ejemplo, una máquina de cortar el pelo

eléctrica, que es necesario desmontar para limpiar

posibles pelos que hayan quedado atrapados en ella.

Lubricación de partes concretas de manera habitual o

después de un determinado tiempo de trabajo.

Sustitución de partes del mecanismo, como correas, juntas,

filtros, muelles, cojinetes, etc. – Reglaje, mediante el

equilibrado, ajuste o alineación de ciertas piezas que,

debido al uso normal, necesitan ser ajustadas por el desgaste

natural o porque se desplazan en virtud de vibraciones u otras

causas. – Detección de averías o mal funcionamiento

de algunas piezas, que provocan ruidos y vibraciones por encima

del nivel o umbral permitido. Un tipo de avería muy

corriente suele ser el aumento de la temperatura, que trae como

consecuencia una disminución efectiva de potencia, debida

a fallos en rodamientos y cojinetes o pérdidas de aceite

imprevistas. Un ejemplo típico de plan de mantenimiento de

elementos mecánicos lo constituyen los documentos que

entregan los fabricantes de vehículos a sus

propietarios.

12 8. Interpretación de planos de montaje de

máquinas sencillas Relación gráfica de

materiales. Instrucciones gráficas de montaje de juguetes

(arriba) y juguetes ya montados (abajo). Hay muchos casos en los

que podemos encontrar máquinas sencillas o determinadas

partes de una máquina que llegan hasta nosotros

desarmadas. Las razones por las que llegan de esta manera pueden

ser diversas; por ejemplo: grandes dimensiones (volumen) que

encarecen el transporte, que su carácter didáctico

imponga su montaje en casa, la ampliación de equipos

existentes, y muchas cosas. En casi todos los casos, salvo que se

trate de máquinas extraordinariamente sencillas formadas

por muy pocas piezas o que, de manera intuitiva, se adivine su

montaje, el fabricante suele acompañarlas de uno o varios

planos de montaje que indican el procedimiento a seguir y las

precauciones que deben tomarse. Los pasos que se deberían

seguir para llevar a cabo un montaje eficaz son: Comprobar que se

han recibido todas las piezas y material adicional que se

necesita. Para ello, hay que identificar cada pieza recibida con

la descripción gráfica o relación de

materiales que aparecen en la documentación. Lo normal es

que a cada pieza o grupo de piezas ya montadas se le haya

asignado una letra o número correlativo. Ordenar las

piezas por grupos que se van a ensamblar entre sí. Seguir

las instrucciones dadas por el fabricante en el manual de

montaje. Estas instrucciones suelen ser gráficas. En

algunos casos puede haber instrucciones ajenas al montaje, como

cortar, limar, taladrar, etc. Realizar los ajustes y puestas a

punto que se indiquen, siguiendo los pasos en el orden

establecido. Finalmente, comprobar que todo marcha según

lo previsto.

13 9. Identificación de mecanismos en máquinas

reales Identificación de los principales elementos

mecánicos. En la actualidad, casi la totalidad de las

máquinas o sistemas técnicos que nos rodean

están formados por elementos mecánicos,

eléctricos y electrónicos. En algunos casos pueden

disponer, además, de elementos o mecanismos

neumáticos e hidráulicos. A continuación

como ejemplo vamos a identificar los mecanismos de una

máquina sencilla, atendiendo exclusivamente a criterios

mecánicos. El ejemplo que vamos a desarrollar corresponde

a una taladradora manual sencilla. Los pasos que se pueden seguir

pueden ser: Desmontaje. Desatornilla cada uno de los tornillos de

unión que lleva en uno de sus laterales. Puede que la

cabeza del tornillo lleve una ranura especial que no te permita

utilizar los destornilladores habituales. Esto se debe a que los

fabricantes no son muy amantes de que los aficionados anden

“trasteando” cuando ocurre una avería, y luego

lo lleven al servicio técnico. En estos casos, la

única solución es comprar un destornillador

apropiado. Identificación. Identifica el elemento motriz;

en este caso, el motor eléctrico. Luego, trata de seguir

el camino por el que discurre el movimiento hasta llegar a la

broca. Seguramente ya habrás empezado a reconocer algunos

elementos transmisores y transformadores del movimiento.

14 Identificación y análisis de los distintos

elementos mecánicos existentes. Planos. Traza un dibujo

esquemático del conjunto. Tiene como objetivo saber

cómo estaban dispuestos cada uno de los elementos al

principio. De esta manera, cuando tengamos que montarlo de nuevo,

no habrá ninguna dificultad. Desmontaje total. Quita el

resto de tornillos hasta que tengas una visión total de

todas las piezas que componen cada uno de los mecanismos. Realiza

varios dibujos para saber dónde va cada pieza. Es muy

importante que ordenes adecuadamente los tornillos (por grupos),

según los vayas quitando. Acto seguido, se empezará

a identificar cada uno de los elementos mecánicos

existentes y a determinar sus características. Por

ejemplo, número de dientes de cada engranaje existente,

qué tipo de engranaje es, qué tornillería se

emplea, qué muelles hay y para qué valen, si hay

rodamientos y de qué tipo son, etc. A continuación

se muestran las características más

relevantes.

15 10. Mecanismos mecánicos para una tarea concreta

Realización del diagrama de bloques del funcionamiento de

la máquina. Podría consistir en dibujar una serie

de bloques conceptuales, como el diagrama de bloques de la

figura. Diagramas de bloques del funcionamiento de una

máquina. La tarea de diseño de máquinas

exige, por parte de técnicos e ingenieros, un gran

conocimiento de mecanismos o elementos de máquinas

existentes, además de saber cuál es el que mejor va

a cumplir su función para una aplicación

determinada. Por ello, antes de seleccionar un mecanismo

concreto, se debería hacer un análisis profundo de

los bloques de que dispondría la máquina. En

términos generales, se podrían seguir estos tres

pasos: Elección del mecanismo más adecuado. Una vez

que ya se conoce qué elementos mecánicos debe

llevar cada bloque de la máquina, se procederá a la

elección del más adecuado, atendiendo a varios

criterios, entre los que cabe destacar: sencillez (de

diseño), economía, fiabilidad (en su

funcionamiento) y durabilidad. Afortunadamente, estas cualidades

suelen estar asociadas; es decir, los mecanismos sencillos (que

constan de pocas piezas) suelen provocar menos averías que

otros más complejos, al mismo tiempo que resultan

más baratos. En muchas ocasiones la toma de decisiones

exige, además, tener en cuenta otros parámetros,

como tiempo de funcionamiento diario, potencias a transmitir,

velocidades de giro iniciales y finales, condiciones

atmosféricas de trabajo, etc.

16 Elección de elementos auxiliares. Ya has visto que la

elección adecuada de elementos auxiliares (como puedan ser

cojinetes / rodamientos, soportes, frenos, embragues, sistema de

lubricación, etc.) desempeña un papel trascendental

en el rendimiento y durabilidad de cualquier máquina. Por

ello, es vital la realización de un análisis y

estudio profundo para elegir el elemento que mejor se adapte a

las exigencias de trabajo. Algunas pautas podrían ser las

mostradas a continuación: Algunos elementos auxiliares de

máquinas.

17 11. Normas de seguridad y uso de elementos mecánicos.

Normas básicas para izar cargas sin riesgo de accidentes.

En líneas generales, la manipulación y uso de los

elementos auxiliares estudiados no tienen asociados peligros

significativos, siempre que se tengan en cuenta las siguientes

normas: Usar guantes de cuero, sobre todo cuando se manipulen

elementos mecánicos con aristas que puedan producir

cortes. No tocar ningún elemento mecánico de la

máquina cuando esté funcionando, ya que puede

provocar accidentes. Desconectar la máquina de la red

cuando se esté manipulando interiormente. Cuando sea

necesario cambiar el aceite de lubricación, asegurarse de

que la máquina y el lubricante estén frío,

ya que, de lo contrario, puede provocar quemaduras. En la

manipulación o recambio de elementos de máquinas en

los que sea necesario realizar grandes esfuerzos físicos

para cambiar o colocar un mecanismo, se deberán usar

grúas o llevarlos a cabo entre varias personas,

manteniendo siempre la espalda recta (hay que flexionar las

rodillas, no el tronco), para evitar lesiones. Finalmente, antes

de poner en marcha una máquina, asegurarse de que todos

sus elementos mecánicos están instalados

adecuadamente. De esta manera se minimizarán los riesgos

de posibles accidentes.