Sistemas de manufactura relacionados con la ingeniería industrial

- Introducción

- Planeación de procesos para

partes - Desarrollo histórico de los sistemas de

manufactura - Producción

económica - Métodos avanzados de

manufactura - Propiedades y características de los

sistemas de manufactura - Mención de algunos egresados de la

especialidad de sistemas de manufactura - Manufactura sincronizada

- Manufactura

- Lean

Manufacturing - Sistema de Fabricación Flexible:

FMS - Brazo

robótico - Ventajas tecnológicas

- Conclusiones

- Plataforma Teórica

Introducción

"Es la ciencia que estudia los procesos de conformado y

fabricación de componentes mecánicos con la

adecuada precisión dimensional, así como de la

maquinaria, herramientas y demás equipos necesarios para

llevar a cabo la realización física de tales

procesos, su automatización, planificación y

verificación."

La Ingeniería de Manufactura es una

función que lleva acabo el personal técnico, y

está relacionado con la planeación de los procesos

de manufactura para la producción económica de

productos de alta calidad. Su función principal es

preparar la transición del producto desde las

especificaciones de diseño hasta la manufactura de un

producto físico. Su propósito general es optimizar

la manufactura dentro de la empresa determinada. El ámbito

de la ingeniería de manufactura incluye muchas actividades

y responsabilidades que dependen del tipo de operaciones de

producción que realiza la organización particular.

Entre las actividades usuales están las

siguientes:

1) Planeación de los procesos

2) Solución de problemas y mejoramiento

continuo.

3) Diseño para capacidad de

manufactura.

La planeación de procesos implica determinar los

procesos de manufactura más adecuados y el orden en el

cual deben realizarse para producir una parte o producto

determinado, que se especifican en la ingeniería de

diseño. El plan de procesos debe desarrollarse dentro de

las limitaciones impuestas por el equipo de procesamiento

disponible y la capacidad productiva de la

fábrica.

Planeación tradicional de procesos.

Tradicionalmente, la planeación de procesos la

lleva acabo ingenieros en manufactura que conocen los procesos

particulares que se usan en la fábrica y son capaces de

leer dibujos de ingeniería con base en su conocimiento,

capacidad y experiencia.

Desarrollan los pasos de procesamiento que se requieren

en la secuencia más lógica para hacer cada parte. A

continuación se mencionan algunos detalles y decisiones

requeridas en la planeación de procesos.

· Procesos y secuencias.

· Selección del equipo

· Herramientas, matrices, moldes, soporte y

medidores.

· Herramientas de corte y condiciones de corte

para las operaciones de maquinado.

· Métodos.

· Estándares de trabajo

· Estimación de los costos de

producción.

· Estimación de materiales

· Distribución de planta y diseño

de instalaciones.

Planeación de

procesos para partes

Los procesos necesarios para manufactura una parte

específica se determinan en gran parte por el material con

que se fabrica la parte. El diseñador del producto

selecciona el material con base en los requerimientos funcionales

.Una vez seleccionado el material, la elección de los

procesos posibles se delimita considerablemente. En este

análisis de los materiales para ingeniería

proporcionamos guías para el procesamiento de cuatro

grupos de materiales.

· Metales

· Cerámicos

· Polímeros

· Y Materiales compuestos.

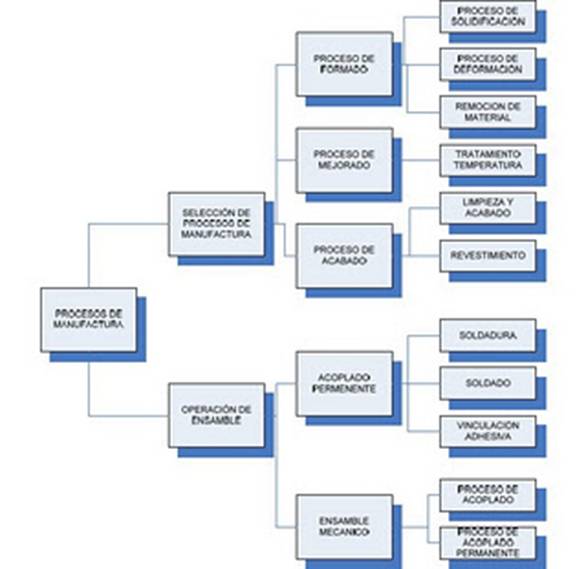

Una típica secuencia de procesamiento para

fabricar una parte separada consiste en:

1.- materia prima inicial.

2.- procesos básicos

3.- procesos secundarios

4.- procesos para el mejoramiento de las

propiedades

5.- operaciones de acabado.

Un proceso básico establece la geometría

inicial de la parte. Entre ellos están el colocado de

metales, el forjado y el laminado de chapas metálicas. En

la mayoría de los casos, la geometría inicial debe

refinarse mediante una serie de Procesos secundarios.

Estas operaciones transforman la forma básica en la

geometría final. Hay una correlación entre los

procesos secundarios que pueden usarse el proceso básico

que proporciona la forma inicial. La selección de ciertos

procesos básicos reduce la necesidad de procesos

secundarios. Gracias a que con el modelo se obtienen

características geométricas detallada de

dimensiones precisas.

Después de operaciones de formado, por lo general

se hacen operaciones para mejorar las propiedades

incluyen el tratamiento térmico en componentes

metálicos y cristalería. En muchos casos, las

partes no requieren estos pasos de mejoramiento de propiedades en

su secuencia de procesamiento. Las operaciones de

acabado son las ultimas de la secuencia; por lo general

proporciona un recubrimiento en la superficie de la parte de

trabajo(o ensamble) Entre estos procesos están la

electrodeposición y la pintura.

Desarrollo

histórico de los sistemas de manufactura

El punto de partida de los procesos de manufactura

moderno pueden acreditarse a

ELI WHITNEY con su máquina despepitadora de

algodón sus principios de fabricación

intercambiables o su máquina fresadora sucesos todos ellos

por los años de 1880 también en esa época

aparecieron otro procesos industriales a consecuencia de la

guerra civil en los Estados Unidos que proporciono un nuevo

impulso al desarrollo de procesos de manufactura de aquel

país.

El origen de la experimentación y análisis

en los procesos de manufactura se acreditaron en gran medida a

FRED W. TAYLOR quien un siglo después de Whitney publico

los resultados de sus trabajos sobre el labrado de los metales

aportando una base científica para hacerlo.

El contemporáneo Miron L. Begeman y otros

investigadores o laboratoristas lograron nuevos avances en las

técnicas de fabricación, estudios que ha n llegado

a aprovecharse en la industria.

El conocimiento de los principios y la aplicación

de los servomecanismos levas, electricidad, electrónica y

las

Computadoras hoy en día permiten al hombre la

producción de las maquinas.

PROCESOS DE MANUFACTURA CONVENCIONALES

De acuerdo con esta definición y a la vista de

las tendencias y estado actual de la fabricación

mecánica y de las posibles actividades que puede

desarrollar el futuro ingeniero en el ejercicio de la

profesión, los contenidos de la disciplina podrían

agruparse en las siguientes áreas

temáticas:

· Procesos de conformación sin

eliminación de material

· Por fundición

· Por deformación

· Procesos de conformación con

eliminación de material

· Por arranque de material en forma de

viruta

· Por abrasión

· Por otros procedimientos

· Procesos de conformado de polímeros y

derivados

· Plásticos

· Materiales compuestos

· Procesos de conformación por

unión de partes

· Por sintonización

· Por soldadura

· Procesos de medición y

verificación dimensional

· Tolerancias y ajustes

· Medición dimensional

· Automatización de los procesos de

fabricación y verificación

· Control numérico

· Robots industriales

· Sistemas de fabricación

flexible

Las propiedades de manufactura y tecnológicas son

aquellas que definen el comportamiento de un material frente a

diversos métodos de trabajo y a determinadas aplicaciones.

Existen varias propiedades que entran en esta categoría,

destacándose la templabilidad, la soldabilidad y la dureza

entre otras.

OTRA CLASIFICACIÓN GENERAL DE LOS PROCESOS DE

MANUFACTURA ES:

De manera general los procesos de manufactura se

clasifican en cinco grupos:

· Procesos que cambian la forma de del

material

Ejemplos:

Metalurgia extractiva, Fundición, Formado en

frío y caliente, Metalurgia de polvos, Moldeo de

plástico

· Procesos que provocan desprendimiento de viruta

promedio de máquinas

Ejemplos:

Métodos de maquinado convencional, Métodos

de maquinado especial

· Procesos que cambian las superficies

Ejemplos:

Con desprendimiento de viruta, Por pulido, Por

recubrimiento.

· Procesos para el ensamblado de

materiales

Ejemplos:

Uniones permanentes, Uniones temporales

· Procesos para cambiar las propiedades

físicas

Ejemplos:

Temple de piezas, Temple superficial

Soldabilidad:

En ingeniería, procedimiento por el cual dos o

más piezas de metal se unen por aplicación de

calor, presión, o una combinación de ambos, con o

sin al aporte de otro metal, llamado metal de aportación,

cuya temperatura de fusión es inferior a la de las piezas

que han de soldarse. La mayor parte de procesos de soldadura se

pueden separar en dos categorías: soldadura por

presión, que se realiza sin la aportación de otro

material mediante la aplicación de la presión

suficiente y normalmente ayudada con calor, y soldadura por

fusión, realizada mediante la aplicación de calor a

las superficies, que se funden en la zona de contacto, con o sin

aportación de otro metal. En cuanto a la

utilización de metal de aportación se distingue

entre soldadura ordinaria y soldadura autógena.

Esta última se realiza sin añadir

ningún material. La soldadura ordinaria o de

aleación se lleva a cabo añadiendo un metal de

aportación que se funde y adhiere a las piezas base, por

lo que realmente éstas no participan por fusión en

la soldadura.

Se distingue también entre soldadura blanda y

soldadura dura, según sea la temperatura de fusión

del metal de aportación empleado; la soldadura blanda

utiliza metales de aportación cuyo punto de fusión

es inferior a los 450 ºC, y la dura metales con temperaturas

superiores.

Gracias al desarrollo de nuevas técnicas durante

la primera mitad del siglo XX, la soldadura sustituyó al

atornillado y al remachado en la construcción de muchas

estructuras, como puentes, edificios y barcos. Es una

técnica fundamental en la industria del motor, en la

aeroespacial, en la fabricación de maquinaria y en la de

cualquier producto hecho con metales.

El tipo de soldadura más adecuado para unir dos

piezas de metal depende de las propiedades físicas de los

metales, de la utilización a la que está destinada

la pieza y de las instalaciones disponibles. Los procesos de

soldadura se clasifican según las fuentes de

presión y calor utilizadas.

El procedimiento de soldadura por presión

original es el de soldadura de fragua, practicado durante siglos

por herreros y artesanos. Los metales se calientan en un horno y

se unen a golpes de martillo. Esta técnica se utiliza cada

vez menos en la industria moderna.

Soldadura ordinaria o de

aleación

Método utilizado para unir metales con aleaciones

metálicas que se funden a temperaturas relativamente

bajas.

Se suele diferenciar entre soldaduras duras y blandas,

según el punto de fusión y resistencia de la

aleación utilizada. Los metales de aportación de

las soldaduras blandas son aleaciones de plomo y estaño y,

en ocasiones, pequeñas cantidades de bismuto. En las

soldaduras duras se emplean aleaciones de plata, cobre y cinc

(soldadura de plata) o de cobre y cinc (latón

soldadura).

Para unir dos piezas de metal con aleación,

primero hay que limpiar su superficie mecánicamente y

recubrirla con una capa de fundente, por lo general resina o

bórax.

Esta limpieza química ayuda a que las piezas se

unan con más fuerza, ya que elimina el óxido de los

metales. A continuación se calientan las superficies con

un soldador o soplete, y cuando alcanzan la temperatura de

fusión del metal de aportación se aplica

éste, que corre libremente y se endurece cuando se

enfría. En el proceso llamado de resudación se

aplica el metal de aportación a las piezas por separado,

después se colocan juntas y se calientan. En los procesos

industriales se suelen emplear hornos para calentar las

piezas.

Este tipo de soldadura la practicaban ya hace más

de 2.000 años los fenicios y los chinos. En el siglo I

d.C.,

Plinio habla de la soldadura con estaño como

procedimiento habitual de los artesanos en la elaboración

de ornamentos con metales preciosos; en el siglo XV se conoce la

utilización del bórax como fundente.

Soldadura por fusión

Agrupa muchos procedimientos de soldadura en los que

tiene lugar una fusión entre los metales a unir, con o sin

la aportación de un metal, por lo general sin aplicar

presión y a temperaturas superiores a las que se trabaja

en las soldaduras ordinarias. Hay muchos procedimientos, entre

los que destacan la soldadura por gas, la soldadura por arco y la

aluminotermia. Otras más específicas son la

soldadura por haz de partículas, que se realiza en el

vacío mediante un haz de electrones o de iones, y la

soldadura por haz luminoso, que suele emplear un rayo

láser como fuente de energía.

Soldadura por gas:

La soldadura por gas o con soplete utiliza el calor de

la combustión de un gas o una mezcla gaseosa, que se

aplica a las superficies de las piezas y a la varilla de metal de

aportación. Este sistema tiene la ventaja de ser

portátil ya que no necesita conectarse a la corriente

eléctrica. Según la mezcla gaseosa utilizada se

distingue entre soldadura oxiacetilénica (oxígeno /

acetileno) y oxhídrica (oxígeno /

hidrógeno), entre otras.

Soldadura por arco:

Los procedimientos de soldadura por arco son los

más utilizados, sobre todo para soldar acero, y requieren

corriente eléctrica.

Esta corriente se utiliza para crear un arco

eléctrico entre uno o varios electrodos aplicados a la

pieza, lo que genera el calor suficiente para fundir el metal y

crear la unión.

La soldadura por arco tiene ciertas ventajas con

respecto a otros métodos. Es más rápida

debido a la alta concentración de calor que se genera y

por lo tanto produce menos distorsión en la unión.

En algunos casos se utilizan electrodos fusibles, que son los

metales de aportación, en forma de varillas recubiertas de

fundente o desnudas; en otros casos se utiliza un electrodo

refractario de volframio y el metal de aportación se

añade aparte. Los procedimientos más importantes de

soldadura por arco son con electrodo recubierto, con

protección gaseosa y con fundente en polvo.

Soldadura por arco con electrodo

recubierto

En este tipo de soldadura el electrodo metálico,

que es conductor de electricidad, está recubierto de

fundente y conectado a la fuente de corriente. El metal a soldar

está conectado al otro borne de la fuente

eléctrica. Al tocar con la punta del electrodo la pieza de

metal se forma el arco eléctrico. El intenso calor del

arco funde las dos partes a unir y la punta del electrodo, que

constituye el metal de aportación. Este procedimiento,

desarrollado a principios del siglo XX, se utiliza sobre todo

para soldar acero.

Soldadura por arco con protección

gaseosa

Es la que utiliza un gas para proteger la fusión

del aire de la atmósfera. Según la naturaleza del

gas utilizado se distingue entre soldadura MIG, si utiliza gas

inerte, y soldadura MAG si utiliza un gas activo. Los gases

inertes utilizados como protección suelen ser argón

y helio; los gases activos suelen ser mezclas con dióxido

de carbono. En ambos casos el electrodo, una varilla desnuda o

recubierta con fundente, se funde para rellenar la unión.

Otro tipo de soldadura con protección gaseosa es la

soldadura TIG, que utiliza un gas inerte para proteger los

metales del oxígeno, como la MIG, pero se diferencia en

que el electrodo no es fusible; se utiliza una varilla

refractaria de volframio. El metal de aportación puede

suministrarse acercando una varilla desnuda al

electrodo.

Soldadura por arco con fundente en

polvo

Este procedimiento, en vez de utilizar un gas o el

recubrimiento fundente del electrodo para proteger la

unión del aire, usa un baño de material fundente en

polvo donde se sumergen las piezas a soldar. Se pueden emplear

varios electrodos de alambre desnudo y el polvo sobrante se

utiliza de nuevo, por lo que es un procedimiento muy

eficaz.

Soldadura aluminotermia

El calor necesario para este tipo de soldadura se

obtiene de la reacción química de una mezcla de

óxido de hierro con partículas de aluminio muy

finas. El metal líquido resultante constituye el metal de

aportación. Se emplea para soldar roturas y cortes en

piezas pesadas de hierro y acero, y es el método utilizado

para soldar los raíles o rieles de los trenes.

Soldadura por presión

Agrupa todos los procesos de soldadura en los que se

aplica presión sin aportación de metales para

realizar la unión. Algunos métodos coinciden con

los de fusión, como la soldadura con gases por

presión, donde se calientan las piezas con una llama, pero

difieren en que la unión se hace por presión y sin

añadir ningún metal.

El procedimiento más utilizado es el de soldadura

por resistencia; otros son la soldadura por fragua (descrita

más arriba), la soldadura por fricción y otros

métodos más recientes como la soldadura por

ultrasonidos.

Soldadura por resistencia

Se realiza por el calentamiento que experimentan los

metales debido a su resistencia al flujo de una corriente

eléctrica (efecto Joule). Los electrodos se aplican a los

extremos de las piezas, se colocan juntas a presión y se

hace pasar por ellas una fuerte corriente eléctrica

durante un instante. La zona de unión de las dos piezas,

como es la que mayor resistencia eléctrica ofrece, se

calienta y funde los metales. Este procedimiento se utiliza mucho

en la industria para la fabricación de láminas y

alambres de metal, y se adapta muy bien a la

automatización.

Templabilidad:

Proceso de baja temperatura en el tratamiento

térmico del material, especialmente el acero, con el que

se obtiene el equilibrio deseado entre la dureza y la tenacidad

del producto final. Las piezas de acero endurecidos se calientan

a una temperatura elevada, pero bajo el punto de fusión

del material. Luego se enfrían rápidamente en

aceite o en agua para lograr un material más duro, con

menos estrés interno, pero más

frágil.

Para reducir la fragilidad, el material pasa por un

recocido que aumenta la tenacidad y disminuye su dureza. Para

obtener el equilibrio adecuado entre dureza y tenacidad, deben

controlar la temperatura de recalentamiento y la duración

de este. La templabilidad depende de la facilidad del acero para

evitar la transformación de la perlita (constituyente

microscópico de las aleaciones férricas, formado

por ferrita y cementita) o de la barrita de modo que pueda

producirse martensita (hierro tetragonal de cuerpo centrado con

carbono en solución sólida

sobresaturada).

La templabilidad no es sinónimo de dureza. La

máxima dureza que se puede obtener es una función

del contenido de carbono.

Recocido:

Proceso de tratamiento térmico por el que el

vidrio y ciertos metales y aleaciones se hacen menos quebradizos

y más resistentes a la fractura. El recocido minimiza los

defectos internos en la estructura atómica del material y

elimina posibles tensiones internas provocadas en las etapas

anteriores de su procesado.

Los metales ferrosos y el vidrio se recuecen

calentándolos a alta temperatura y enfriándolos

lentamente; en cambio, la mejor forma de recocer el cobre y la

plata es calentarlos y enfriarlos enseguida sumergiéndolos

en agua. Cuando el volumen de metal o vidrio es grande suele

enfriarse dentro del horno de calentamiento; las láminas

suelen recocerse en un horno de proceso continuo.

El material a recocer se traslada sobre un tablero

móvil a través de una cámara de gran

longitud con un gradiente (diferencia gradual) de temperaturas

cuidadosamente fijado, desde un valor inicial justo por debajo

del punto de ablandado hasta la temperatura ambiente en el

extremo final. El tiempo de recocido, sobre todo en el caso del

vidrio, varía mucho según el espesor de cada pieza;

el vidrio de ventana, por ejemplo, requiere varias horas; el

vidrio cilindrado necesita varios días, y los espejos de

vidrio para telescopios reflectores, varios meses. El recocido es

necesario como paso intermedio en procesos de manipulación

de metales, como la fabricación de alambre o el estampado

en latón, para recuperar la ductilidad que el metal a

tratar pierde debido al endurecimiento producido durante la

operación de modelado, y para obtener los más bajos

valores de resistencia a la deformación.

Dureza:

Propiedad de un material sólido relacionada con

la resistencia a la deformación o abrasión de ser

superficie.

También se describe como la resistencia a la

penetración del material en cuestión.

La dureza está relacionada con la solidez,

durabilidad y la resistencia de los sólidos, y en sentido

amplio, este término suele extenderse para incluir todas

estas propiedades. Existen diversas pruebas para determinar el

valor de la dureza:

– Prueba Brinell (BHN):

– En una prensa se coloca una probeta con la superficie

superior plana y se presiona esa superficie con un balín

de acero con una carga de 500 Kg (materiales blandos) o 3.000 Kg

(materiales duros). El diámetro de la huella impresa

determina el valor de dureza.

– Prueba Vickers (VHN):

– Una pirámide de diamante se presiona contra una

probeta, bajo cargas más livianas que la prueba

Brinell.

La diagonal de la impresión determina el

número de la dureza.

– Prueba Rockwell ( Ra, Rb, etc. ):

– Un cono de diamante ( ensayo Rc) es presionada en una

probeta. La profundidad de la huella determina el número

de dureza.

Para materiales más blandos se utiliza la prueba

Rb, la cual reemplaza al cono de diamante por un balín y

se reduce la carga empleada.

Existen otras pruebas y escalas de dureza como la escala

de Mohs ( resistencia a las ralladuras) y la realizada con un

escleroscopio.

Maquinabilidad :

Propiedad que determina la capacidad de

mecanización de un material. Está relacionada con

los procesos en los cuales existe arranque de material o viruta

como:

– Cizallado: proceso por el cual se corta una

plancha o una pieza metálica en frío por medio de

tijeras o cizallas.

– Torneado: operación que consiste en

trabajar una pieza en un torno, máquina-herramienta en la

que se asegura y se hace girar la pieza a trabajar, para pulirla

o labrarla. Existen varios tipos de torneado como el simple o

recto y el cónico y horadado.

– Taladrado: operación que consiste

principalmente en la abertura, agrandamiento, corte y acabado de

agujeros en una pieza.

También están el fresado, el cepillado y

el rectificado entre otros procesos que involucran maquinabilidad

.

Isotropía:

Un material o pieza es isotrópico cuando presenta

exactamente las mismas propiedades en todas las direcciones. Lo

contrario es que sea aniso trópico, o sea, que tenga

propiedades distintas para cada dirección (propiedades

direccionales).

Colabilidad:

Propiedad que tiene relación con la fluidez que

adquiere un material una vez alcanzada la temperatura de

fusión. Tiene gran importancia en procesos de

fundición, en los cuales a través del vertido de

metal fundido sobre un molde hueco, por lo general hecho de

arena, se obtienen piezas metálicas. La fundición

implica tres procesos diferentes: en primer lugar se construye un

modelo de madera, plástico o metal con la forma del objeto

terminado; más tarde se realiza un molde hueco rodeando el

modelo con arena y retirándolo después; y a

continuación se vierte metal fundido en el molde (este

último proceso se conoce como colada).

Para que un material logre una fluidez adecuada para que

el proceso de fundición se lleve a cabo con éxito,

es necesario que la temperatura de colada sobrepase unos

110ºC la temperatura de fusión, para evitar problemas

de endurecimiento precoz del material.

Existen diversos métodos de fundición como

la colada centrífuga, la cual permite fundir objetos de

forma circular, o la fundición inversa, especial para la

fabricación de piezas fundidas ornamentales. Además

de la fundición, existen otros procesos que han ido

sustituyendo a la fundición como el laminado, el

mecanizado, la extrusión, la forja y el fundido a

presión.

Conformabilidad:

Propiedad del material que determina su moldeabilidad.

En estado líquido tiene relación con el tipo de

fundición que se emplee (molde-vaciado, presa fundida,

etc.). En estado sólido está relacionada con

procesos de deformación plástica del material

(trefilado, laminado, etc.). En estado granular, está

ligada a la presión y a la temperatura que se apliquen a

los granos o polvo del material.

La conformabilidad en estado sólido se presenta

en 3 casos. Existe conformabilidad con conservación de

masa (deformación plástica para materiales

dúctiles y maleables), con reducción de masa

(torneado, cepillado, rectificado, taladrado, etc.) y de

unión (remaches, soldaduras, pegamentos,

presión).

Esta propiedad es de vital importancia a la hora de

decidir el proceso para lograr la pieza final proyectada, debido

a su amplio espectro de posibilidades que influyen en los costos

y facilidades de producción.

Producción

económica

EL costo de un producto depende de las inversiones o

gastos que se generan en cuanto al consumo de materias primas

maquinas, mano de obra y otros gastos generales. Maquinaria, mano

de obra = costos independientes materiales, materias primas =

costos principales.

Puede afirmarse que el objetivo de una producción

económica radica en el generar un producto bajo cierto

beneficio.

Esto nos infiere que el costo debe ser aceptable y

competitivo también que debe existir una demanda para el

producto o más aun, esta demanda debe crearse. Desde que

se empezaron a utilizar maquinas, herramientas siempre ha habido

un gradual pero constante avance hacia la construcción de

maquinaria más eficiente sea combinado con operaciones o

haciéndolas más independientes de la operatividad

humana.

Reduciendo de modo los tiempos de maquinado y el costo

de mano de obra. Algunas se han convertido en máquinas

completamente automáticas que su sistema de control es muy

reducido.

Esto ha hecho que se alcance grandes volúmenes de

producción a un costo de mano de abracada vez más

bajo. Lo que es esencial para cualquier sociedad que desea gozar

de un alto nivel de vida. El desarrollo de máquinas de

alta producción va acompañado con el concepto de

calidad de manufactura. La calidad y la precisión en las

operaciones de manufactura demandan la existencia permanente de

un control geométrico severo sobre las piezas que se

pretenden sean intercambiables y que ofrezcan mejor servicio

durante su operación.

CRITERIOS FUNDAMENTALES QUE DETERMINAN UNA PRODUCCION

ECONOMICA O

RENTABLE SON:

1.- Un proyecto funcional lo más simple posible y

de una calidad estética apropiada.

2.- La selección de un material que represente la

mejor concomitancia entre las propiedades físicas, su

aspecto exterior, costo y factibilidad para trabajarlo y

maquilarlo.

3.- La selección de los procesos de manufactura

para fabricar el producto debe ser de tal suerte que con ello se

obtenga la necesaria exactitud y rugosidad y aun costo unitario

lo más bajo posible.

Métodos

avanzados de manufactura

INGENIERIA CONCURRENTE:

Se refiere a un enfoque para el diseño de

producto en el cual las empresas intentan reducir el tiempo que

se requiere para llevar acabo un nuevo producto al

mercado.

En una compañía que practica la

ingeniería concurrente (o también conocida como

Ing. simultanea) la planeación de manufactura empieza

cuando el diseño de producto se está

desarrollando.

El diseño para la manufactura y el ensamble es el

aspecto más importante de la ingeniería

concurrente, debido a que tiene el mayor impacto en los costos de

producción y en el tiempo de desarrollo del

producto.

ELABORACIÓN RAPIDA DE

PROTOTIPOS.

Se refiere a la capacidad para diseñar y producir

productos de alta calidad en el tiempo mínimo. Es una

familia de procesos de fabricación singulares,

desarrollados para hacer prototipos de ingeniería en el

menor tiempo posible.

Mencionare tres técnicas donde ellas dependen de

datos de diseño generados en un sistema grafico

computarizado. Hablar de esto implica hablar de la gran

precisión con que se realizan los trazos gracias modelo

grafico computarizado de la geometría de

partes.

1.- ESTEREOLITOGRAFIA

2.-SINTERIZADO SELECTIVO CON LASER

3.-MODELADO POR DEPOSICION FUNDIDA.

ESTEREOLITOGRAFIA: es un proceso para fabricar una parte

plástica solida a partir de un archivo de datos. Generado

apartar de un modelo solido mediante un sistema grafico

computarizado de la geometría de partes controla un rayo

láser. Cada capa tiene .005 a 0.0020 pulga. El

láser sirve para endurecer el polímero foto

sensible en donde el rayo toca el líquido , formando una

capa solida de plástico , que se adhiere a la plataforma.

Cuando termina a la capa inicial, se baja la plataforma una

distancia igual al grosor de la capa anterior y se forma una

segunda así sucesivamente hasta terminar la pieza

completa.

SINTERIZADO SELECTIVO CON LASER.: este proceso es

similar al anterior nada más que en lugar de utilizar un

polímero líquido se utilizan polvos y se comprime

por el rayo láser hasta formar las capas que van a formar

la pieza.

MODELADO POR DEPOSICION FUNDIDA: este proceso se

basa en irle dando forma con el rayo láser aun una pieza

ya sea de un material similar al de la cera.

Significa fabricar o producir objetos o

mercancías manualmente o por medios mecánicos. Sin

embargo desde el punto de vista moderno envuelve todas las

actividades necesarias para transformar la materia prima en

producto terminado, para entregar el producto al cliente y

soportar el desempeño del producto en el campo. Este

concepto de manufactura empieza con el concepto de la entrega del

producto, incluye actividades de diseño y especificaciones

y se extiende hasta la entrega y actividades de ventas, por lo

tanto involucra la integración de todos los sistemas de

información.En México el sector de manufactura es

de gran importancia para la economía. Mexicana, ya que

genera empleos, contribuye al crecimiento del

país.

Sistema: es un conjunto de elementos

interrelacionados e interactúate entre sí. Estos

conjuntos se denominan módulos. El concepto de sistema

tiene dos usos muy diferenciados, que se refieren respectivamente

a los sistemas de conceptos y a los objetos reales más o

menos complejos y dotados de organización. Es el concepto

central de la Teoría de sistemas.Conjunto de partes o

elementos organizadas y relacionadas que interactúan entre

sí para lograr un objetivo. Los sistemas reciben (entrada)

datos, energía o materia del ambiente y proveen (salida)

información, energía o materia.-El sistema de

manufactura implica la fabricación de productos que

satisfagan a los clientes, en las fechas y términos

estipulados con la calidad requerida y bajo principios de

racionalización, de minimización de costos y

maximización de utilidades.

Manufactura integrada por computadora. John W.

Bernard lo define como "la integración de las computadoras

digitales en todos los aspectos del proceso de

manufacturad'.'

Otra definición afirma que se trata de un sistema

complejo, de múltiples capas diseñado con el

propósito de minimizar los gastos y crear riqueza en todos

los aspectos. También se menciona que tiene que ver con

proporcionar asistencia computarizada, automatizar, controlar y

elevar el nivel de integración en todos los niveles de la

manufactura.

La calidad es un conjunto de propiedades inherentes a un

objeto que le confieren capacidad para satisfacer necesidades

implícitas o explícitas.

El Sistema de gestión de la calidad es el

conjunto de elementos interrelacionados de una empresa u

organización por los cuales se administra de forma

planificada la calidad de la misma, en la búsqueda de la

satisfacción de sus clientes. Entre dichos elementos, los

principales son:

1.- La estructura de la organización. La

estructura de la organización responde al organigrama de

la empresa donde se jerarquizan los niveles directivos y de

gestión.

2.- La estructura de responsabilidades. La

estructura de responsabilidades implica a personas y

departamentos. La forma más sencilla de explicitar las

responsabilidades en calidad, es mediante un cuadro de doble

entrada, donde mediante un eje se sitúan los diferentes

departamentos y en el otro, las diversas funciones de la

calidad.

3.- Procedimientos. Los procedimientos responden

al plan permanente de pautas detalladas para controlar las

acciones de la organización.

4.- Procesos. Los procesos responden a la

sucesión completa de operaciones dirigidos a la

consecución de un objetivo específico.

5.- Recursos. Los recursos, no

solamente económicos, sino humanos, técnicos y de

otro tipo, deberán estar definidos de forma estable y

además de estarlo de forma circunstancial.

–ISO = Organización

Internacional para la estandarización–NOM= Norma

Mexicana–PyME= Pequeña y Mediana Empresa–CIM

= Manufactura Integrada por Computadora–CAD =

Diseño Asistido por Computadora–CAM = Manufactura

Asistido por Computadora

Las tecnologías blandas -en

las que su producto no es objeto tangible- pretenden mejorar el

funcionamiento de las instituciones u organizaciones para el

cumplimiento de sus objetivos. Dichas organizaciones pueden ser

empresas industriales, comerciales o de servicios o

instituciones, con o sin fines de lucro. Entre las ramas de la

tecnología llamadas blandas se destaca la educación

(en lo que respecta al proceso de enseñanza), la

organización, la administración, la contabilidad y

las operaciones, la logística de producción, el

marketing y la estadística, la Psicología de las

relaciones humanas y del trabajo, y el desarrollo de software".

Este tipo de tecnología se funda en su mayoría en

las bases de ciencias blandas como la Psicología, la

economía y la administración, esto no quiere decir

que no se tengan en cuenta las demás sí que no es

tan común; aunque se puede dar un caso como el desarrollo

de software en el cual se requiere más de ciencias duras

que de ciencia blandas.

Se suele llamar tecnologías duras a

aquellas que se basan principalmente en el conocimiento de las

ciencias duras, como la física y la química, esto

sin dejar de lado las demás ciencias. La otra cosa que las

diferencias es que en este caso el producto tecnológico es

un objeto tangible a deferencia de la anterior.

Un proceso se define como un conjunto de

tareas, actividades o acciones interrelacionadas entre sí

que, a partir de una o varias entradas de información,

materiales o de salidas de otros procesos, dan lugar a una o

varias salidas también de materiales (productos) o

información con un valor añadido.La

clasificación de los procesos de manufactura 1.

Procesos que cambian la forma del material -Metalurgia

extractiva-Fundición-Formado en frío y en

caliente-Metalurgia de los polvos-Moldeo de plásticos 2.

Procesos que provocan desprendimiento de viruta para obtener la

forma, terminado y tolerancias de las piezas deseadas. -Maquinado

con arranque de viruta

convencional-Torno-Fresado-Cepillado-Taladrado-Brochado-Rimado 3.

Procesos para acabar superficies -Por desprendimiento de

viruta-Por pulido-Por recubrimiento4. Procesos para el ensamble

de materiales-Ensambles temporales-Ensambles permanentes 5.

Procesos para cambiar las propiedades físicas de los

materiales.-Tratamientos térmicos-Tratamientos

químicos

Propiedades y

características de los sistemas de

manufactura

Sistema es un todo organizado y complejo; un conjunto o

combinación de cosas o partes que forman un todo complejo

o unitario. Es un conjunto de objetos unidos por alguna forma de

interacción o interdependencia.

Los límites o fronteras entre el sistema y su

ambiente admiten cierta arbitrariedad.Según Bertalanffy,

sistema es un conjunto de unidades recíprocamente

relacionadas. De ahí se deducen dos conceptos:

propósito (u objetivo) y globalismo (o

totalidad).-Propósito u objetivo: todo sistema

tiene uno o algunos propósitos. Los elementos (u objetos),

como también las relaciones, definen una

distribución que trata siempre de alcanzar un

objetivo.-Globalismo o totalidad: un cambio en una de las

unidades del sistema, con probabilidad producirá cambios

en las otras. El efecto total se presenta como un ajuste a todo

el sistema. Hay una relación de causa/efecto. De estos

cambios y ajustes, se derivan dos fenómenos:

entropía y homeostasia.-Entropía: es la

tendencia de los sistemas a desgastarse, a desintegrarse, para el

relajamiento de los estándares y un aumento de la

aleatoriedad. La entropía aumenta con el correr del

tiempo. Si aumenta la información, disminuye la

entropía, pues la información es la base de la

configuración y del orden. De aquí nace la

negentropía, o sea, la información como medio o

instrumento de ordenación del sistema.-Homeostasia:

es el equilibrio dinámico entre las partes del sistema.

Los sistemas tienen una tendencia a adaptarse con el fin de

alcanzar un equilibrio interno frente a los cambios externos del

entorno. Una organización podrá ser entendida como

un sistema o subsistema o un supe sistema, dependiendo del

enfoque. El sistema total es aquel representado por todos los

componentes y relaciones necesarios para la realización de

un objetivo, dado un cierto número de restricciones. Los

sistemas pueden operar, tanto en serio como en

paralelo.

El sistema de manufactura implica la fabricación

de productos que satisfagan a los clientes, en las fechas y

términos estipulados con la calidad requerida y bajo

principios de racionalización, de minimización de

costos y maximización de utilidades.

En la administración de manufactura debemos

prever la demanda de productos y factores de producción,

ajustar la programación del trabajo, determinar los

mecanismos de control, llevar a cabo el análisis y

administración de las adquisiciones y del control de

inventarios, determinar la localización de la planta,

llevar a cabo métodos de trabajo y determinar los medios

de medición, así como llevar a cabo el

análisis y el control de costos.

De esta forma, las áreas de

responsabilidad que nos ayudan en la administración de

manufactura son:

Planeación y control de

producción.Investigación, diseño y

desarrollo del producto.Localización y distribución

de la planta.Administración de adquisiciones y control de

inventarios.Análisis de métodos de trabajo, su

medición y remuneración.Sistemas de calidad.Toma de

decisiones.Financiamiento.Recursos Humanos.Mercado y

competencia.

Como se puede observar la manufactura es un

subsistema de la empresa u organización, que para alcanzar

su objetivo requiere de estudios, análisis y toma de

decisiones acordes a racionalizar los recursos para lograr ser

productivo.

Es por ello que dentro de la

planeación y control de la manufactura se deben llevar a

cabo las siguientes actividades:

Estudio de la demanda.Planeación de

la producción.Programa de manufactura.Aprovisionamiento y

administración de inventarios.Presupuesto de

producción.Control de producción.

SE HARAN MENCION DE ALGUNAS EMPRESAS QUE MANEJAN LOS

SISTEMAS DE MANUFACTURA

QCDI ha desarrollado un innovador sistema de

manufactura para controlar y optimizar el proceso de

fabricación. El sistema de manufactura de QCDI

permite realizar una efectiva planificación de recursos de

maquinaria, energía, recurso humano, procesos y

requerimientos de materiales (MRPII), para maximizar la

eficiencia de la fabricación, con las siguientes

herramientas:

Análisis de Costos de

FabricaciónPlanificación de la

producción)Control de Producción

Trazabilidad: hacer seguimiento a un evento con

el uso de código de barra

Página siguiente  |