Contenidos ¿Qué es control? Concepto de

señal. Concepto de sistema. Modelado de sistemas.

Función de transferencia. Tipos de control. Estructura de

un sistema de control. Elementos que componen un sistema de

control. Sistemas actuales de control.

¿Qué es control? Controlar un proceso consiste en

mantener constantes ciertas variables, prefijadas de antemano.

Las variables controladas pueden ser, por ejemplo:

Presión, Temperatura, Nivel, Caudal, Humedad, etc. Un

sistema de control es el conjunto de elementos, que hace posible

que otro sistema, proceso o planta permanezca fiel a un programa

establecido.

Ejemplo de sistema de control Temperatura de nuestro cuerpo; si

la temperatura sube por encima de 37ºC, se suda, refrescando

el cuerpo. Si la Tª tiende a bajar de 37ºC, el cuerpo,

involuntariamente, comienza a temblar, contracción

muscular que calienta nuestro cuerpo, haciendo que se normalice

nuestra temperatura. Por tanto, en este caso: Sistema de medida o

sensores -> Células nerviosas de la piel Señal

de consigna -> 37ºC Acción de control de la

temperatura -> Sudar o temblar

Concepto de señal En los sistemas de control, una magnitud

física variable se representa generalmente mediante una

señal eléctrica que varía de manera tal que

describe dicha magnitud. Por ejemplo, una señal

eléctrica será la variación de la salida de

tensión de un termopar que mide temperatura y la

variación de temperatura la transforma en variación

de tensión. Los dispositivos, circuitos y sistemas

electrónicos manipulan señales

eléctricas.

Tipos de señales eléctricas Señal

analógica (nº infinito de valores) y que tiene una

variación continua en el tiempo. Señal digital

(nº finito de valores) y que tiene una variación

discreta de valores en el tiempo. Señal digital binaria

(dos valores concretos, 1 y 0) la señal eléctrica

sólo puede adoptar dos niveles de tensión.

Ventajas de utilizar señales eléctricas Resulta muy

sencillo procesarlas mediante circuitos electrónicos, que

son tanto económicos como fiables. Pueden transmitirse sin

dificultad a largas distancias. Pueden almacenarse para ser

posteriormente reproducidas.

Concepto de Sistema: ¿Qué es un sistema?

Combinación de componentes que actúan

interconectados, para cumplir un determinado objetivo.

¿Cómo se representa un sistema? Como un

rectángulo o caja negra y variables que actúan

sobre el sistema. Las flechas que entran (u, excitaciones o

entradas). Las flechas que salen (y, variables producidas por el

sistema o salidas).

Modelado de Sistemas ¿Qué es un modelo? Es algo que

nos ayuda a entender el funcionamiento de un sistema. Puede ser

una placa electrónica (hardware) o un conjunto de

relaciones matemáticas, en las cuales codificamos el

funcionamiento del sistema (es lo que llamamos modelo

matemático) y que eventualmente puede desarrollarse en un

programa de ordenador. Modelado Entrada – Salida: Uno de los

enfoques de modelado más útiles para

propósitos de control es el Modelado Externo o entrada /

salida. Este tipo de modelo describe la relación

estímulo – respuesta del proceso y conduce a la llamada

Función Transferencia del proceso.

Función de Transferencia Función de transferencia

de un sistema se indica por G(s), y es el cociente entre la

transformada de Laplace de la señal de salida y la

transformada de Laplace de la señal de entrada

Señales: y: señal de salida r: señal de

referencia e: señal de error v: señal de

realimentación Diagramas de Bloques: Funciones de

Transferencia: G: ganancia directa H: ganancia de

realimentación GH: ganancia de lazo F: ganancia de lazo

cerrado

Tipos de control, atendiendo al circuito implementado Control

manual: El operador aplica las correcciones que cree necesarias.

Control automático: La acción de control se ejerce

sin intervención del operador y su solución es

cableada, es decir, rígida, no se puede modificar. Control

programado: Realiza todas las labores del control

automático, pero su solución es programada. Se

puede modificar su proceso de operación o ley de

control.

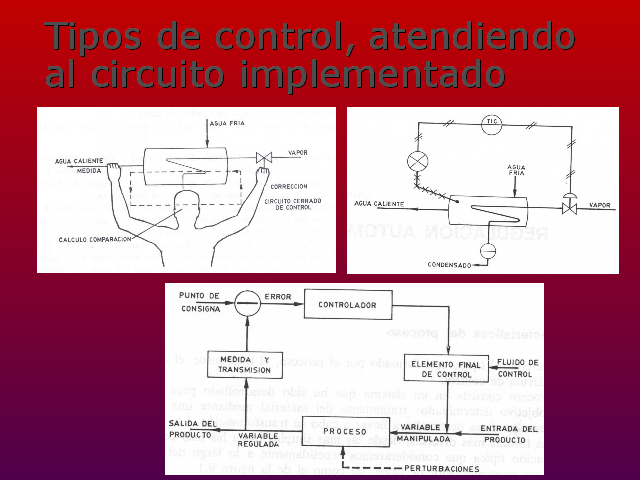

Tipos de control, atendiendo al circuito implementado

Estructura de un sistema de control Tenemos dos tipos de

estructura diferente de lazo de control: Sistemas de control en

LAZO ABIERTO Aquel en el que ni la salida ni otras variables del

sistema tienen efecto sobre el control. NO TIENE

REALIMENTACIÓN Sistemas de control en LAZO CERRADO En un

sistema de control de lazo cerrado, la salida del sistema y otras

variables, afectan el control del sistema. TIENE

REALIMENTACIÓN

Sistemas de control de LAZO ABIERTO Cualquier perturbación

desestabiliza el sistema, y el control no tiene capacidad para

responder a esta nueva situación. Ejemplo: el aire

acondicionado de un coche. El sistema o la planta no se mide. El

control no tiene información de cómo esta la salida

(Planta).

Sistemas de control de LAZO CERRADO Una variación en la

salida o en otra variable, se mide, y el controlador, modifica la

señal de control, para que se estabilice, el sistema, ante

la nueva situación. Ejemplo: el climatizador de un coche.

El sistema o la planta se mide en todo momento. El control tiene

información de cómo esta la salida (Planta).

Control de temperatura. Lazo abierto – No se mide Lazo cerrado Si

se mide

Elementos que componen un sistema de control Proceso Variables a

controlar Controlador Valores Deseados Actuador Transmisor

Valores medidos Variables para actuar

Proceso Transmisor Variable Medida o Controlada CV Controled

Variable o Process Variable PV Salida (del proceso) Controlador

SP Set Point Referencia Consigna Variable manipulada Manipulated

Variable MV DV MV E (Error) PV PV Perturbaciones Desviation

Variables DV Elementos que componen un sistema de control Sensor

o E. primario Sistema de medida Actuador Regulador Comparador

Amplificador PV SP Señal o Acción De Control

Señal Amplificada Transductor

Variable de proceso,PV. La variable medida que se desea

estabilizar (controlar) recibe el nombre de variable de proceso

("process value") y se abrevia PV. Un buen ejemplo de variable de

proceso es la temperatura, la cual mide el instrumento

controlador mediante un termopar o una Pt100.

Set Point SP o Consigna El valor prefijado (Set Point, SP) es el

valor deseado de la variable de proceso,es decir, la consigna. Es

el valor al cual el control se debe encargar de mantener la PV.

Por ejemplo en un horno la temperatura actual es 155 °C y el

controlador esta programado para llevar la temperatura a

200°C. Luego PV=155 y SP=200.

Error E Se define error como la diferencia entre la variable de

proceso PV y el set point SP, E = SP – PV En el ejemplo anterior

E = (SP – PV) = (200°C – 155°C) = 45 °C. Recuerde que

el error será positivo cuando la temperatura sea menor que

el set point, PV < SP .

Estructura general de un sistema de medida.

Elementos de un sistema de medida Sensor o elemento primario:

Mide o sensa el valor de una variable de proceso, y toma una

salida proporcional a la medida. Esta salida, puede o no, ser

eléctrica. El sensor debe tomar la menor energía

posible del sistema, para no introducir error. Transductor:

Elemento que transforma la magnitud medida por el elemento

primario en una señal eléctrica. Transmisor o

Acondicionador de señal : Elemento que convierte,

acondiciona y normaliza la señal para su procesamiento. En

la industria, las señales de salida normalizadas son: 4 a

20mA, 0 a 5v, 0 a 10v, si son salidas eléctricas y 3 a 15

psi en señal neumática.

Tipos de sensores Por el principio físico: Resistivo

Capacitivo Inductivo Piezoresistivo Fotovoltáico

Electromagnético Termomagnético

Piezoeléctrico Por la salida: Eléctrica activos

pasivos Mecánica Por la magnitud a medir, es la

clasificación más utilizada: Temperatura

Presión Caudal Posición Velocidad, etc…

Actuadores (Elemento final de control) Eléctricos

Relés Solenoides Motores CC Motores AC Motores paso a paso

Hidráulicos o neumáticos Válvulas

neumáticas Válvulas de solenoide Cilindros y

válvulas piloto Motores

ACTIVIDAD Analizar los siguientes sistemas, explicando que tipo

de lazo es y porque. Explicar cómo se podría

perfeccionar el sistema: Tostadora por tiempo. Control de

semáforos por tiempo. Bomba de calor de una vivienda.

Identificar en cada sistema anterior, las señales y

elementos típicos de un sistema de control. Dibujar el

diagrama de bloques. Crear dos sistemas nuevos de control, uno en

lazo abierto y otro en lazo cerrado, modificando el de lazo

abierto. Identificando señales y elementos

básicos.

Sistemas actuales de control Control clásico Control en

cascada Control con aprendizaje Control por lógica difusa

Control digital directo (ddc) Control supervisor (spc y scada)

Control distribuido (scd) Control jerarquizado

Control clásico Control de dos posiciones (todo-nada)

(on-off) Proporcional de tiempo variable (PWM) Proporcional (P)

Proporcional + Integral (PI) Proporcional + Derivativo (PD)

Proporcional + Integral + Derivativo (PID)

El control On/Off o de dos posiciones Tomemos por ejemplo, el

caso de un horno eléctrico. La temperatura aumenta al

activar las resistencias calentadoras mediante un contactor,

gobernado a su vez por un relé dentro del controlador. El

modo de control ON/OFF es el más elemental y consiste en

activar el mando de calentamiento cuando la temperatura

está por debajo de la temperatura deseada SP y luego

desactivarlo cuando la temperatura esté por arriba. Debido

a la inercia térmica del horno la temperatura

estará continuamente fluctuando alrededor del SP. Las

fluctuaciones aumentarán cuanto mayor sea la inercia

térmica del horno (retardo). Este control no es el

más adecuado cuando se desea una temperatura constante y

uniforme

El control On/Off o de dos posiciones

Control de dos posiciones

Control discreto o de dos posicioneso control ON / OFF Detector

de máximo y mínimo nivel Electroválvula

ON/OFF Relé Las variables solo admiten un conjunto de

estados finitos

Control Proporcional de tiempo variable (PWM) Para poder

controlar la temperatura con menos fluctuaciones, se debe

entregar al horno una potencia gradual, para mantenerlo a la

temperatura deseada . En el ejemplo anterior del control On/Off,

el relé del mando de calentamiento estará activado

100%, entregando el máximo de potencia al horno o bien

desactivado sin entregar potencia. El controlador proporcional

entrega una potencia que varía en forma gradual entre 0 y

100% según se requiera y en forma proporcional al error

(SP-PV).

PWM pulse width modulationModulación por ancho de pulso Es

posible modular de 0% a 100% la potencia que recibe un horno

eléctrico mediante el mismo contactor que se usaría

para un control on/off. La idea es modular el tiempo de

activación del contactor durante un tiempo fijo tc,

llamado tiempo de ciclo, de modo que el horno reciba finalmente

un promedio de la potencia. Supongamos que nuestro horno funciona

con un calefactor de 1000W, si se requiere una potencia de 500W,

equivalente a 50% de la total, entonces se activa 2 segundos el

relé y se desactiva otros 2, para luego empezar otro

ciclo. El efecto neto será que el horno recibe 50% de la

potencia pero la temperatura no fluctúa al ritmo del

tiempo de ciclo pues este es menor al tiempo de respuesta del

horno.

Siguiendo con el ejemplo, si hace falta 250W, es decir 25% de la

potencia basta con tener 1 segundo activado el relé y 3

segundos desactivado.

Control Proporcional o Continuo La variable controlada, toma

valores en un rango continuo, se mide y se actúa

continuamente sobre un rango de valores del actuador Variable

Manipulada Variable Controlada Referencia LT LC

Perturbación Control Cascada

Control proporcional El controlador proporcional entrega una

potencia que varía en forma proporcional al error (SP-PV).

Para poner en marcha un controlador proporcional se deben fijar

los siguientes parámetros: La temperatura deseada SP , por

ej. SP = 200 °C La banda proporcional Pb, por ej. Pb = 10 %.

La banda proporcional Pb se programa en el controlador como un

porcentaje del SP. banda = Pb x SP/100%

Internamente el controlador realizará el cálculo

del porcentaje de salida "Out" mediante la siguiente

fórmula: Out = [ 100% * E / banda ] banda = Pb*SP/100% E =

(SP – PV) Para los valores del ejemplo SP=200°C y Pb=10%, la

potencia determinada por el control variará a lo largo

20°C abajo del SP. banda = Pb*SP/100% = 10% * 200 °C /

100% = 20°C Es decir que la banda a lo largo de la cual

variará gradualmente la potencia será:

180°C…200°C. Por ejemplo si la temperatura del horno es

igual o menor de 180°C, la salida de control (potencia)

será 100%. Cuando la temperatura esté en la mitad

de la banda, es decir en 190°C la salida será 50% :

Out% = [100% * E / banda] = 100%*(200-190)/20 = 50% Al llegar la

temperatura a 200 °C la salida será 0% :. Out% =

[100%*(200-200)/20] = 0%

Control Proporcional Derivativo PD Esta acción suele

llamarse de velocidad, pero nunca puede tenerse sola, pues

sólo actua en periodo transitorio. Un control PD es uno

proporcional al que se le agrega la capacidad de considerar

también la velocidad de la temperatura en el tiempo. De

esta forma se puede "adelantar" la acción de control del

mando de salida para obtener así una temperatura

más estable. Si la temperatura esta por debajo del SP,

pero subiendo muy rápidamente y se va a pasar de largo el

SP, entonces el control se adelanta y disminuye la potencia de

los calefactores. Al revés si la temperatura es mayor que

el SP, la salida debería ser 0% pero si el control estima

que la temperatura baja muy rápido y se va pasar para

abajo del SP, entonces le coloca algo de potencia a la salida

para ir frenando el descenso brusco.

ESTA PRESENTACIÓN CONTIENE MAS DIAPOSITIVAS DISPONIBLES EN

LA VERSIÓN DE DESCARGA