Riesgos en espacios confinados debido a las

operaciones de limpieza de los tanques de mezclado, ruido,

accidentes con las elevadoras y agentes químicos de

limpieza peligrosos.

Las fábricas de concentrados

presentan una baja tasa de lesiones por el alto grado de

mecanización y la manipulación automatizada de un

producto.

Riesgo de agua.- Presencia de

contaminantes física, química o

microbiológica que hagan perder la potabilidad.

Toma de muestra para la comprobación

y análisis, según legislación vigente. Estos

análisis podrán ser efectuados por laboratorios

propios, o externos debidamente acreditados.

Riesgo en

fabricación.-

Como ya se indicó, esta fase no

comporta riesgo alguno para la salud, salvo una baja probabilidad

de contaminación por residuos de productos de

higienización.

Recepción de envases y cierres.-

Riesgo 1

Envase inadecuado por defectos que atentan

contra la salud/seguridad del consumidor. Los proveedores de

envases y cierres podrán ser auditados en función

del riesgo que pueda ocasionar el material suministrado para el

producto. Presencia de sustancias u objetos

extraños.

Medidas preventivas

Disponer de los procedimientos o normas

escritas de llenado y cierre de los envase

Medidas correctivas

• Rechazo del producto no conforme a

las normas.

• Cambio de proveedor ante situaciones

de reiterado incumplimiento.

Riesgo 2

Escape de materiales del envase o

cierre.

Medidas preventivas

• Disponer de especificaciones de

calidad para envases y cierres que contemplen el cumplimiento de

la legislación vigente aplicable en materia de

seguridad/salubridad. Se exigirá al proveedor que

garantice el cumplimiento de dichas especificaciones.

Envase con objetos extraños

(presencia de partículas o cuerpos extraños), o

defectos físicos, que afecten la salud o seguridad del

consumidor.

Contenido orgánico

El agua de desecho de las

destilerías contiene grandes cantidades de materia

orgánica e inorgánica. Esto provoca que tenga una

demanda química de oxígeno y una demanda

bioquímica de oxígeno extremadamente altas.

Además, tiene un olor fuerte y un color marrón

oscuro. El agua contiene nutrientes como el nitrógeno, el

fósforo y el potasio. Estos pueden causar una

eutrofización de los cuerpos de agua. Por ello es que los

cuerpos de agua contaminados con desechos de destilerías

tienen poca vida acuática.

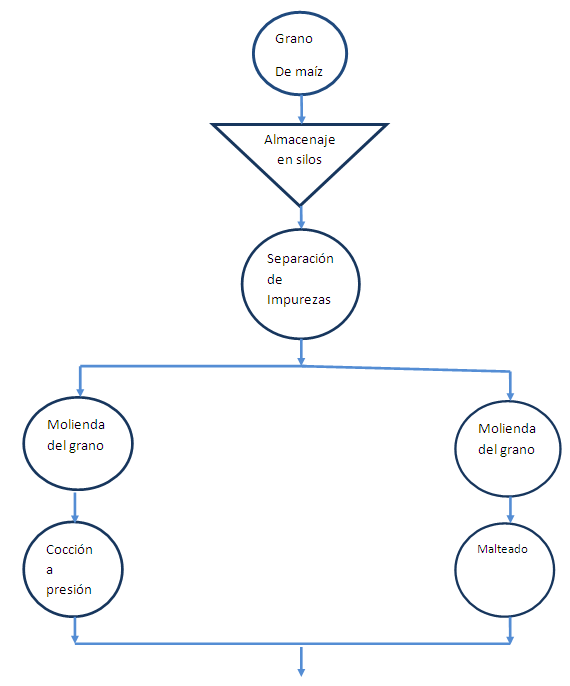

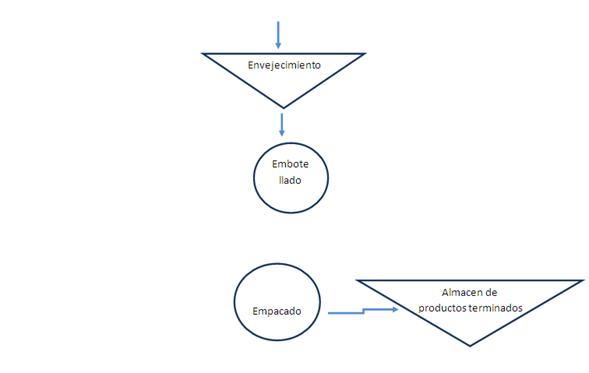

Diagrama del proceso de

elaboración del whisky

Nº | Código | Maquina | Proceso | ||||||||||||

1 | SIL001 | Silos | Almacenado en silos | ||||||||||||

2 | CEN002 | Centrifugadora | Separación de las impurezas | ||||||||||||

3 | TRI003 | Trituradora de martillos | Realiza la molienda del | ||||||||||||

4 | TAN004 | Tanque de germinado | Malteado del maíz | ||||||||||||

5 | SEC005 | Secadora | Secado de la malta | ||||||||||||

6 | TAN006 | Tanque de cocción de vapor | Cocción a presión de | ||||||||||||

7 | INT007 | Intercambiador de calor | Se disminuye la temperatura para | ||||||||||||

8 | FER008 | Fermentador | Proceso del fermentado | ||||||||||||

9 | DES009 | Destilador | Proceso del destilado | ||||||||||||

10 | REF0010 | Refrigerador | Enfriado del producto final antes | ||||||||||||

11 | TON0011 | Toneles de | Proceso del | ||||||||||||

12 | MON0012 | Monta cargas | Transporte de los toneles | ||||||||||||

13 | EMB0013 | Embotelladora | Embotellado del producto final | ||||||||||||

14 | EMP0014 | Empaquetadora | Empaquetado de las botellas de | ||||||||||||

DIAGRAMA DE BLOQUES

DIAGRAMA DE FLUJO

BALANCE DE MATERIA

Proceso | Equipo | Materia prima | Entrada de materia prima al | Desperdicios | Materia de Salida |

Almacenaje | Silos (2) | Maíz | 16,66 tn/mes | 0 | 0,757 tn/mes |

Separación de | centrifugadora | Maíz | 0,757 tn/dia | 0,0378 tn/dia | 0,719 tn/dia |

Molienda del maíz | Trituradora de martillo | Maíz | 0,719 tn/dia | 0,00035 tn/dia | 0,7185 tn/dia |

Germinado | Tanque germinado | Maíz | 0,757 tn/dia | 0 | 0,772 tn/dia |

secado | Secadora | malta | 0,772 tn/dia | 0,015 tn/dia | 0,757 tn/dia |

Cocción de vapor | Tanque de cocción | Maíz, malta, agua | 1,4755 tn/dia | 1170,2 m3/dia | |

Enfriamiento | Intercambiador de calor | Mezcla 1 | 1170,2 m3/dia | 1170,2 m3/dia | |

Fermentado | Fermentador | Mezcla1 + levadura | 1187,75 m3/dia | 178,16 m3/dia | 1009,59 m3/dia |

Destilación | Destilador 1 | Mezcla2 + acido regulador de | 1009,79 m3/dia | 222,15 m3/dia | 787,63 m3/dia |

Destilación | Destilador 2 | Whisky en bruto | 787,63 m3/dia | 63,01 m3/dia | 724,614 m3/dia |

Refrigeración | Refrigerador | Whisky | 724,614 m3/dia | 0 | 724,614 m3/dia |

Añejamiento | Toneles | whisky | 724,614 m3/dia | 7,2 m3/dia | 717,414 m3/dia |

Embotellado | Embotelladora | Whisky | 717,414 m3/dia | 0,014 m3/dia | 717,4 m3/dia |

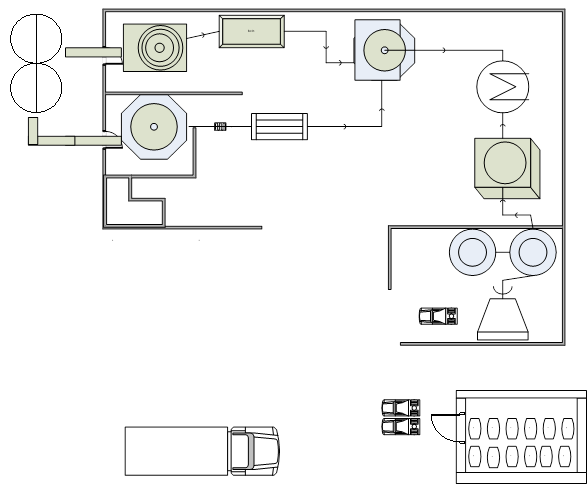

LAY- OUT

Técnica del SLP

Máquinas

utilizadas en el procesado del whisky

Silo

Tiempo seguro de almacenamiento en

función de las diferentes temperaturas y el contenido de

humedad de los granos

Bandas transportadoras

Destiladores

Especificaciones técnicas | ||||

Temperatura Máxima | Diámetro En m | Capacidad de destilado En m3/h | Presión Máxima en | Código |

300 | 1.20 | 0.025 | 600 | Des-1 |

300 | 1.45 | 0.044 | 600 | Des-2 |

Elevadores modelo Bw para productos

granulados

Modelo | A | B | C | D | E | F | G | H | K | L | M | N | Capacidad (m3/h) | ||||

Bw 120 | 550 | 395 | 460 | 500 | 378 | 294 | 180 | 130 | 220 | 124 | 140 | – | 16 | ||||

Bw 140 | 725 | 488 | 535 | 600 | 544 | 406 | 202 | 143 | 258 | 144 | 158 | – | 27 | ||||

Bw 160 | 904 | 644 | 702 | 800 | 650 | 500 | 224 | 180 | 360 | 164 | 180 | 164 | 44 | ||||

Bw 200 | 1304 | 854 | 1027 | 1000 | 800 | 650 | 264 | 246 | 420 | 204 | 300 | 204 | 74 | ||||

Bw 400 | 1806 | 1256 | 1353 | 1500 | 1050 | 850 | 401 | 296 | 570 | 321 | 350 | 306 | 186 | ||||

Construcción con tubo | |||||||||||||||||

FERMENTADOR MOD 1098

Código | Modelo | Medidas (cm) | Tipo | Potencia (Kw) | |

P11122 | 1098 | 920.00×920.00×750.00 | Eléctrico | 1,6 | |

Purificador de agua

Wáter filter 5000 duplex

Descripción | Caudal filtración | Altura | Diámetro cilindro |

Acero carbono | 5000lts/h | 2 m | 93 cm |

Molino Trapp JTRF600

Características | Producción | Potencia | Potencia con | Potencia con diesel | Inclusiones | |

Poseen entrada para adaptación Para motores eléctricos, Tratamiento anticorrosivo en todas Pintado con pintura a polvo de | 2000 kg/h | 5-7.5 HP 3600 RPM Cerrado | 7-9 HP 3600 RPM | 7-8 HP 3600 RPM | Correas, polea, 4 cribas y lamina | |

Autor:

Alarcón Cruz Carlos

Luis

Morón Chavarría Julio

Cesar

Salas Hidalgo Vania

Jhoselinn

Enriquez Salazar Willian

Franz

Talavera Arispe María

Renee

Salazar Flores Jorge

Luciano

Soliz Sandi Jaime

Quispe Balcázar María

Eugenia

Almaraz Orellana Daniel

Jancko Condori Magalid

Enviado por:

Willian Franz Enriquez Salazar

DOCENTE: Ing. Álvaro Fernández

Carrera: Ing. Industrial

U.M.R.P. San francisco Xavier de

Chuquisaca"

Sucre -Bolivia

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |