Tabla 4.26. Clasificación de los residuos

generados en el subgiro "Resinas, adhesivos y plásticos"

que cumplen un criterio CRETIB

* Punto 5.6: La mezcla de un residuos peligroso conforme

a esta norma con un residuo no peligroso será considerada

un residuo peligroso

** Código CRETIB

C: Corrosivo T: Tóxico

R: Reactivo I: Inflamable

E: Explosivo B: Biológico infeccioso

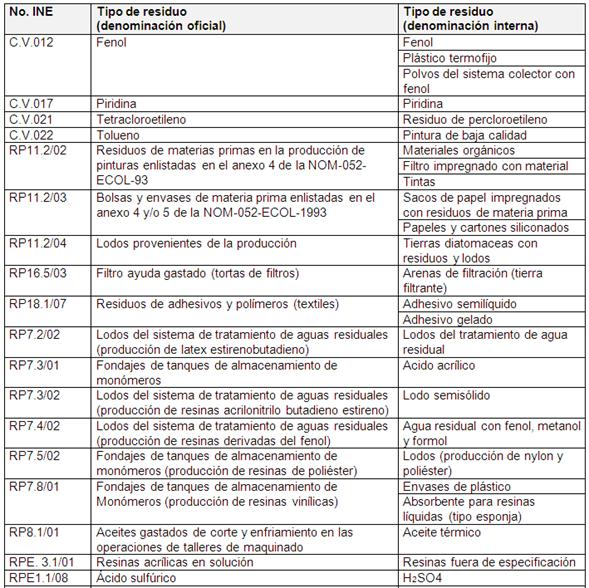

Tabla 4.27. Residuos del subgiro "Resinas, adhesivos

y plásticos", clasificados como peligrosos de acuerdo con

la legislación alemana, pero no de acuerdo con la

legislación mexicana

Código | Tipo de residuo (denominación interna) |

(T) | Terfenil |

(T) | Trietilenglicol |

– | Materia prima dañada y cascajo |

(I) | Producto terminado dañado más |

(T) | Lámparas fluorescentes |

(T) | Ortoclorofenol |

(T) | Sales de nitrato y nitrito |

Aceites, grasas y solventes

De acuerdo a la información obtenida del

área de estudio, los aceites, las grasas y los solventes

se elaboran generalmente en empresas pequeñas o medianas

con un número de empleados entre 15 y 200. La

elaboración de estos productos a partir de las sustancias

utilizadas, se realiza en mezcladoras a temperatura ambiente o a

temperaturas mayores. Por regla general, los procesos de

producción se llevan a cabo a presión

atmosférica. El tamaño de las mezcladoras va desde

pocos litros hasta varios metros cúbicos.

Productos

Los productos principales de este subgiro

son:

1. Aceites y grasas para

lubricación2. Líquidos refrigerantes y

líquidos de frenos para la industria

automotriz3. Compuestos de resinas y ceras

4. Productos para talabartería, tintas,

pinturas5. Mezclas de solventes

Los aceites lubricantes se utilizan para reducir

la fricción de partes rodantes o deslizantes. Los

destilados y los refinados de ciertas fracciones del

petróleo crudo son componentes básicos de los

principales lubricantes. Los hidrocarburos naturales por

sí solos ya no son capaces de cumplir los requerimientos

de las técnicas modernas de lubricación. Por lo

tanto, a estas fracciones de petróleo crudo se adicionan

aditivos con el fin de mejorar su resistencia a la

oxidación, al desgaste o a la corrosión,

además de los efectos de altas temperaturas, o para dar a

los lubricantes, por ejemplo, características

dispersantes. Estos aditivos pueden ser: compuestos de

fósforo y azufre, derivados de fenol, desactivadores de

metales como poliolefinas, polialquilestiroles, sulfonatos,

fenolatos, tiofosfonatos o carbamatos.

En caso de especificaciones muy estrictas, se utilizan

también lubricantes sintéticos con los aditivos

correspondientes, entre otros, los polialquilglicoles, los

aceites esteáricos y los aceites de

silicón.

Debido a su menor impacto ambiental, en los

últimos años han ido cobrando mayor importancia los

aceites vegetales, por ejemplo, de colza o jojoba.

Las grasas lubricantes son dispersiones

sólidas o semisólidas de un espesante en un

lubricante líquido, las cuales al separar lentamente el

aceite, desprenden la suficiente cantidad de un lubricante

líquido para reducir por ejemplo la fricción y el

desgaste en caso de almacenamiento durante períodos largos

a un amplio rango de temperaturas. Además de los aceites y

aditivos, las grasas contienen jabones metálicos que se

elaboran a partir de hidróxidos de aluminio, de litio, de

sodio y calcio y de grasas y aceites, a temperaturas elevadas.

Además de los lubricantes endurecidos con jabón que

se utilizan con mayor frecuencia, también se usan grasas

lubricantes sintéticas.

Los lubricantes sólidos se depositan

durante la fricción sobre la superficie trabajada y la

modifican al constituir, por vía química o

física, capas de separación que influyen en la

lubricación de manera que no se den sobre las superficies

deslizantes las microsoldaduras que causan el desgaste. Los

lubricantes sólidos están elaborados principalmente

de grafito o sulfuro de molibdeno con diferentes sustancias o de

capas de cloruro, de sulfuro o de fosfato. Estos lubricantes

sólidos pueden elaborarse en forma de polvo, de

suspensión, de pasta o laca lubricante.

En el proceso de manufactura de metales, el aceite

refrigerante sirve para el enfriamiento de la maquinaria y de

la pieza que se está trabajando, para la

lubricación reduciendo las fuerzas de desgaste y de corte,

así como para limpiar la pieza de trabajo. Se diferencian

dos tipos de aceite refrigerante.

El aceite refrigerante insoluble (no se mezcla

con el agua) es una combinación de diferentes aceites

minerales que para mejorar sus propiedades de aplicación,

contienen aditivos de protección contra desgaste,

antioxidantes, antiespumantes, así como antineblinas. El

aceite refrigerante soluble en su forma concentrada posee

un alto contenido de aceite mineral y además contiene

agentes emulsificantes, sustancias de alta presión,

inhibidores de la corrosión, solventes, antiespumantes,

antioxidantes, estabilizadores y biocidas. Para la

aplicación, el concentrado se mezcla con agua de 4 – 8

%.

Los lubricantes anticongelantes se utilizan

principalmente en invierno para vehículos automotores

enfriados con agua. Consisten principalmente de líquidos

orgánicos pesados, difícilmente inflamables y

solubles en agua, por ejemplo, glicoles de etileno. Para reducir

la corrosión se adicionan con frecuencia

fosfatos.

Los líquidos para frenos sirven para

transmitir la presión en sistemas hidráulicos de

frenado y deben ser resistentes al frío, al calor, al

envejecimiento y a la oxidación. Contienen glicoles,

éteres de glicoles o polialcaliglicoles, así como

diferentes aditivos.

Los productos para el cuidado del cuero consisten

de grasas naturales de origen animal o de aceites vegetales. Como

emulsiones para regular la consistencia se utilizan aceites

minerales y sintéticos. Para lograr la distribución

uniforme, con frecuencia se les agregan solventes

orgánicos a estos productos, como por ejemplo:

ésteres, cetonas y alcoholes. Los productos para

teñir el cuero contienen colorantes metálicos

complejos, colorantes bases y colorantes reactivos.

Las mezclas de solventes son sustancias

líquidas o mezclas de sustancias líquidas que

facilitan el ingreso de otras sustancias por vías

físicas a la solución. En el caso de los solventes

orgánicos, se dividen en cuatro grupos

principales:

? Los solventes polares mezclables con agua

son, por ejemplo, diferentes alcoholes monohídricos o

polihídricos.? Los solventes polares solubles en agua son,

por ejemplo, las cetonas y el éter.? Los solventes no polares son, por ejemplo,

las fracciones de hidrocarburos obtenidas a partir del

petróleo.? Las mezclas de solventes se elaboran a partir

de producto nuevo o de redestilados, dependiendo de los

requerimientos del cliente y del objetivo de

aplicación.

Reacciones y procesos seleccionados

Para la fabricación de aceites lubricantes

se bombean fracciones de aceite virgen a las mezcladoras, se

calientan y se mezclan con aditivos sólidos o

líquidos. Después de su análisis y

aprobación en el laboratorio, el aceite lubricante se

bombea a los depósitos de almacenamiento y se vacía

a continuación en los envases para su venta (botes o

latas, bidones o tambos).

Los aditivos para aceites lubricantes y grasas

lubricantes se elaboran en reactores mezclando y calentando

los productos iniciales. Las sustancias de bajo punto de

ebullición que se eliminan se condensan y se regresan al

recipiente de reacción. El agua destilada obtenida de

diferentes reacciones se conduce a la planta de tratamiento de

aguas residuales. Después de realizar las operaciones

correspondientes se filtran los productos, los lodos que se

obtienen con la filtración se procesan o se filtran,

dependiendo de las sustancias que contienen.

Los lubricantes anticongelantes y los líquidos

para frenos se mezclan de manera correspondiente a partir de

concentrados orgánicos y aditivos según las

especificaciones. Debido a que se trata aquí de procesos

únicamente de mezclado, sin reacciones químicas, no

se generan residuos. Solamente se generan residuos durante la

limpieza de las instalaciones, siempre y cuando no se elabore

siempre el mismo producto.

Los pegamentos se elaboran mezclando cauchos

sintéticos con resinas y solventes. El tamaño de

las mezcladoras va desde 600 hasta 1200 litros. Después de

mezclarse, el producto se envasa directamente en tambos. La

limpieza de las instalaciones se realiza con toluol, mismo que se

utiliza en la carga siguiente como solvente.

Las pinturas se elaboran en lotes pequeños

a partir de diferentes sustancias químicas. En primer

lugar se trituran los pigmentos y los aglutinantes agregando

pequeñas cantidades de solvente. Una vez que los pigmentos

y los aglutinantes hayan formado una pasta homogénea, se

ajusta la viscosidad agregando más solventes. El

área de producción está equipada con un

sistema de extracción y purificación de aire. Las

instalaciones se limpian con una mezcla de agua y metanol. Esta

solución residual de limpieza se reutiliza como componente

en la elaboración de pintura de color negro.

Los productos para el cuidado del cuero se

elaboran mezclando las sustancias iniciales (grasas naturales,

aceites minerales y sintéticos y solventes) a una

temperatura aproximada de 120?C. El envasado en latas que

generalmente son cerradas y rotuladas por la misma empresa, se

hace de 50 a 70?C. Los vapores de aceite que se generan son

aspirados y eliminados a través de un sistema de

inyectores. El agua de la separación de la neblina se

regresa al sistema. Las instalaciones para la rotulación

de las latas de productos para el cuidado del cuero se limpian

con la mezcla de solvente.

Los solventes empleados en la elaboración de las

diferentes mezclas de solventes se suministran en tambos

y/o en auto-tanques, se pesan y se toman muestras para analizar

en el laboratorio. En mezcladoras de dimensiones lo

suficientemente grandes se realizan las diferentes combinaciones

conforme a las especificaciones del cliente. En los procesos de

mezclado se obtienen de los azeotrópicos, residuos de

solventes con contenido de agua, mismos que son enviado a

tratamiento (destilación). Además se generan aguas

residuales que se generan durante la limpieza de los tambos; el

lodo que se genera del tratamiento se separa con ayuda de filtros

de grava.

Residuos generados

- Áreas de generación de

residuos

A continuación se enlistan los residuos generados

en las industrias visitadas del subgiro aceites, grasas y

solventes de acuerdo al proceso o área donde se generan.

Esta clasificación muestra los residuos típicos en

cada área y puede servir como aproximación para

calcular los costos de disposición para los distintos

residuos por área.

Los diagramas de flujo facilitan la comprensión

de la forma en que se relacionan entre sí las distintas

etapas que componen un proceso. Un diagrama de flujo es un

herramienta útil a la hora de analizar todo el proceso

productivo y sus principales características. A

través del diagrama de flujo de los diferentes procesos

unitarios, se identificaron las áreas de generación

de los residuos tanto peligrosos como no peligrosos.

También son importantes para identificar las oportunidades

de minimización y manejo adecuado de las materias y

residuos generados.

Los residuos listados en las siguientes tablas se

refieren a la denominación interna, es decir, al nombre en

como son clasificados dentro de las empresas

generadoras.

Tabla 4.31. Residuos generados en el almacén

de materias primas

? Empaques y embalajes usados en el manejo de ? Sacos de materia prima de polietileno y |

Tabla 4.32. Residuos generados en la

producción

? Aceite lubricante gastado, aceite gastado ? Estopas sucias con aceite y grasas ? Grasa y aceite gastado ? Solventes gastados no halogenados, cresoles, ? Tolueno, isobutanol, benceno, y los sedimentos |

Tabla 4.33. Residuos generados en el tratamiento de

aguas residuales

? Arenas de filtración (tierra |

- Clasificación oficial de los

residuos

Para la declaración de un residuo en el marco de

la autorización y de la clasificación para su

gestión dada por la autoridad competente, es importante

que se clasifique el residuo con el número correcto del

listado mexicano de tipos de residuos peligrosos. La siguiente

lista da un resumen sobre los tipos de residuos en este subgiro,

sus números INE y, en su caso, la denominación

interna en las empresas. Tiene la finalidad de brindar un manejo

más fácil de la clasificación del residuo

para el usuario del presente manual.

Las tablas siguientes resumen los tipos de residuos

más importantes generados en la industria química

en el subgiro de aceites, grasas y solventes,

clasificándolos según las claves de residuos

correspondientes a la NOM-052-ECOL-1993.

Las clasificación se divide en tres tablas. La

primera tabla contiene los residuos listados en los anexos de la

NOM052-ECOL-1993, la segunda contiene los residuos clasificados

como peligrosos según los criterios CRETIB, y la tercera

aquellos residuos que, según la legislación

mexicana, no están especificados como peligrosos, pero que

en la clasificación alemana, de acuerdo con el Reglamento

General para el Manejo de Residuos "TA Abfall", son residuos

tóxicos y peligrosos; además en esta tabla se hace

referencia con la clave CRETIB que les

correspondería.

Tabla 4.34. Clasificación de los residuos

generados en el subgiro "Grasas, aceites y solventes",

según números INE conforme a la

NOM-052-ECOL-1993.

No. INE | Tipo de | Tipo de | |||

C.V.012 | Fenol | Fenol | |||

RP1.1/18 | Residuos de catalizadores agotados | Catalizador usado (Ni, Mo) | |||

RP6.1/01 | Materiales de residual provenientes de la | Lodos con aceite | |||

RP7.1/02 | Lodos de sistemas de tratamiento de aguas | Agua residual mezclada con colorantes, solventes, | |||

RP7.5/05 | Pigmentos residuales | Pigmento sólido | |||

RP8.1/01 | Aceite gastado de corte y enfriamiento en las | Aceite térmico | |||

RP11.2/04 | Lodos provenientes de la | Lodos de sedimentación | |||

RP12.8/01 | Fondos de destilación en la | Residuos de la destilación | |||

RP15.1/01 | Residuos de la producción que contengan | Muestras de retención de materia prima y de | |||

RP17.1/01 | Fondos de la etapa de destilación | Residuos de la destilación | |||

RP17.5/01 | Fondos de destilación (producción de | Residuos de la destilación | |||

RP17.23/03 | Fondos de la etapa de destilación | Residuos de la destilación | |||

RPE2.1/18 | Hidróxido de sodio | NaOH usado | |||

RPNE1.1/01 | Envases y tambos vacíos usados en el manejo | Envases de polipropileno impregnados con | |||

Cartón | |||||

Envases de vidrio con tapa metálica | |||||

RPNE1.1/03 | Aceite lubricante gastado | Aceites de máquinas y turbinas | |||

RPNE1.1/04 | Residuos de bifenilos policlorados o de cualquier | Aceite térmico | |||

Tabla 4.35. Clasificación de los residuos

generados en el subgiro "Grasas, aceites y solventes", que

cumplen con un criterio CRETIB

No. SEDESOL | Clasificación CRETIB** | Tipo de residuo (denominación interna) | |

El correspondiente al contaminante tóxico | T | Agua de condensados con hidrocarburos, grasas y | |

Potasa cáustica | |||

P 01 | C | Potasa cáustica | |

Residuos de laboratorio | |||

P 02 | T, C | Residuos de laboratorio | |

P 04 | I | Estopas y cartón impregnados de grasas y | |

Residuos sólidos de | |||

* Punto 5.6: La mezcla de un residuos peligroso conforme

a esta norma con un residuo no peligroso será considerada

un residuo peligroso

** Código CRETIB

C: Corrosivo T: Tóxico

R: Reactivo I: Inflamable

E: Explosivo B: Biológico infeccioso

Tabla 4.36. Clasificación de los residuos

generados en el subgiro "Grasas, aceites y solventes", que se

clasifican como peligrosos según la legislación

alemana, pero no considerados en la legislación

mexicana

Código CRETIB | Tipo de residuo (denominación | |

(T, I) | Aserrín con aceite | |

— | Crema para calzado | |

(T) | Decalite + Oligomero | |

— | Grasa líquida (para calzado) | |

(I) | Resinas con aceite | |

(T) | Tierra diatomeas | |

(T) | Tortas de filtro con aceite | |

(T, I) | Trapo con residuos | |

— | Vidrio | |

Agentes tensoactivos, detergentes y

cosméticos

Productos

Las empresas participantes en el marco de la

elaboración de los conceptos de manejo y

minimización de residuos en este subgiro, elaboran

principalmente los productos o subproductos de agentes

tensoactivos. En la mayoría de los casos, las materias

primas utilizadas son de origen vegetal (aceites y grasas

vegetales sobre la base de triglicéridos) y dependiendo

del campo de aplicación, son refinadas de manera

correspondiente. Con frecuencia, los productos finales son

mezclas de una gran variedad de componentes y las fórmulas

finales son confidenciales y sólo la fabricación de

cada uno de los componentes, así como el tipo de los

componentes principales, son conocidos.

En este subgiro se elaboran los siguientes

productos:

1. Tensoactivos aniónicos (sulfatos,

sulfonatos)2. Tensoactivos no iónicos

3. Tensoactivos catiónicos

4. Jabones

5. Detergentes como producto final

6. Productos para el cuidado de la

piel7. Dentífricos

El número de productos y subproductos fabricados

en este subgiro es muy amplio, por lo que sólo es posible

mencionar aquellos que son relevantes por sus residuos o por su

cantidad. Los productos base, así como las materias

auxiliares, sólo se describen en el proceso cuando se

pueden derivar de ellos propuestas de mejoramiento. En los

demás casos, este tipo de químicos especiales se

incluyen en el rubro de fármacos, plaguicidas y productos

especiales.

Las sustancias tensoactivas se caracterizan

químicamente por que contienen una parte

hidrofóbica de cadena larga y una parte

hidrofílica, generalmente más pequeña. Esto

se representa esquemáticamente como sigue:

Figura 4.41. Principio de la

configuración de una sustancia tensoactiva

Esta configuración especial determina las

propiedades físicas de los tensoactivos: poseen la

capacidad de emulsionar el aceite en agua o el agua en aceite.

Con ello, proporcionan también la posibilidad de extraer

las partículas de suciedad que se encuentran en los

textiles y en el agua de lavado (agua y detergente disuelto en la

lavadora de ropa). Por lo tanto, se utilizan sustancias

básicas para la elaboración de productos de

limpieza de todo tipo. Además se utilizan para la

extracción de petróleo (extracción

secundaria) y para otros fines, como por ejemplo, la

reducción de la tensión superficial del agua. Otros

campos de aplicación de determinados tensoactivos

"especializados" son la desintegración de emulsiones

(sobre todo en la industria del petróleo) y la

protección contra la corrosión.

En principio se distingue entre:

? tensoactivos aniónicos.

? tensoactivos no iónicos, y

? tensoactivos catiónicos.

Para aplicaciones especiales se conocen también

los tensoactivos anfóteros que poseen una carga positiva y

una carga negativa.

En la producción se encontraron los tres tipos de

sustancias tensoactivas, que se fabrican o se compran como

producto para las fórmulas finales.

Los más frecuentes son los tensoactivos

aniónicos. Entre ellos se cuentan los jabones,

conocidos desde hace mucho tiempo. La parte hidrófila en

los tensoactivos aniónicos puede ser un grupo sulfonato,

sulfato o carboxilato.

Entre los tensoactivos aniónicos que se

encontraron en las visitas, están también los

alcanosulfonados (AS), que gracias a su consistencia

líquida se utilizan principalmente en la

elaboración de detergentes para lavar vajillas.

En los tensoactivos no iónicos, con

frecuencia la parte hidrófila es una cadena de unidades de

oxietileno. Existen paralelamente una serie de tipos

básicos de enlace para aplicaciones especiales, y de las

cuales sólo se mencionarán las dietanolamidas de

ácidos grasos. Se puede suponer que los "saponificadores"

grandes, e incluso los pequeños, además de los

tensoactivos registrados, se elaboran también otros

tensoactivos no iónicos.

La importancia de las sustancias no iónicas

aumenta día a día gracias a sus propiedades de

lavado de fibras sintéticas y a su estabilidad frente a

endurecedores.

En los tensoactivos catiónicos, la parte

hidrófoba es un grupo de amonio cuaternario. El campo de

aplicación de éstos está limitado a

suavizantes de tela e inhibidores de corrosión. Aunque en

las empresas visitadas se utilizan tensoactivos catiónicos

para las fórmulas finales de concentrados de suavizantes,

así como para detergentes, no se encontró ninguna

empresa que fabrique estos tensoactivos en la región

estudiada. En México se utiliza principalmente cloruro de

distearildimetilamonio, un suavizante que se utilizó

también en Alemania hasta fines de los años

ochenta. Debido a su alta toxicidad bacterial y a su poca

posibilidad de degradación biológica, este enlace

se reemplazó por otras clases (por ejemplo, derivados de

imidazolina), que tienen propiedades más favorables en

relación con el medio ambiente. Como residuos se obtienen

aquí exclusivamente embalajes vacíos contaminados

que no se pueden limpiar. El siguiente esquema muestra un ejemplo

de un producto sustituto de ese tipo.

Figura 4.42. Estructura de una

sustancia activa moderna para suavizantes de ropa

Reacciones y procesos seleccionados

Las reacciones y los procesos que se describen a

continuación representan una selección de la

variedad de los tipos de producción. Es de suponerse que

muchas otras empresas elaboran sus productos en las mismas

condiciones o en condiciones similares. Se comentan de manera

representativa las reacciones, los procesos y los

productos.

La materia prima se somete a diferentes pasos de

refinación hasta que se obtienen las propiedades adecuadas

para la aplicación correspondiente. En algunas empresas se

lleva a cabo también la elaboración final, es

decir, que diferentes sustancias refinadas e insumos se mezclan

para obtener un producto comercializable, y posteriormente se

envasan. Los pasos físico-químicos aplicables se

resumen en la siguiente tabla:

Tabla 4.41. Procedimientos

físico-químicos en la elaboración de los

productos

|

Desde el punto de vista técnico, las condiciones

para los diferentes pasos no son muy complicadas. Se

deberá observar sólo la limpieza, en algunos casos

la esterilización, sobre todo cuando se trata de productos

que están en contacto con la piel.

- Sustancias tensoactivas y residuos

generados

La producción de los sulfonatos se realiza

mezclando alquilbenzoles lineales (generalmente lauribenzol) con

reactivos de sulfonación. Actualmente, conforme al estado

del arte se utiliza SO3 en solución al 4 – 8 % con

nitrógeno. El SO3 se obtiene por combustión de

azufre y oxidación catalítica (V2O5). La

neutralización del ácido sulfónico se

realiza con sosa cáustica. Los productos obtenidos son

alquilbenzolsulfonatos lineales (abreviados como

LAS o LABS). Se utilizaban anteriormente los grupos

de alquilos no lineales, pero se demostró que la capacidad

de degradación de los microorganismos se hace mucho

más lenta debido a la ramificación, lo que a

principios de los años sesenta causó grandes

formaciones de espuma en los cuerpos de agua.

En general en México, el proceso anterior se

lleva a cabo prácticamente sin generación de

residuos; sin embargo paralelamente también se realiza el

procedimiento más antiguo que trabaja con ácido

sulfúrico sobreconcentrado (óleum). Este

procedimiento tiene la desventaja de que el ácido

sulfúrico utilizado sólo reacciona a una

concentración aproximada de 70 %. Este ácido al 70

% se comercializa como un ácido residual, aunque existen

compradores de este ácido usado (por ejemplo la industria

metálica), sin embargo no se ha podido investigar si esto

es válido para la totalidad de los ácidos

residuales en el Valle de México.

En algunos casos especiales, la sulfonación puede

realizarse mezclando grasas no saturadas o ácidos grasos

con lejía de bisulfito acuosa (adición del grupo de

HSO3 a un doble enlace). Esto se aprovecha en la

fabricación de emulsiones grasosas usadas en el

tratamiento y curtido de pieles, que están conformadas por

grasa, agua y emulsionantes. Como componente nativo se utiliza

aceite de pescado, que contiene un alto porcentaje de

ácidos carbónicos no saturados, estos compuestos no

son tensoactivos clásicos, más bien, la

introducción del grupo de sulfonatos ayudan a solubilizar

en agua y a distribuir uniformemente las gotitas de aceite sobre

la superficie de la piel curtida.

La síntesis se realiza mediante

sulfocloración de alcanos.

Como sustituto de LAS se utilizan también

sulfatos de alcohol graso (FAS) obtenidos por la mezcla de

alcoholes grasos (1) con ácido clorosulfónico (2)

según la siguiente ecuación de

reacción:

Figura 4.43. Ecuación de la

reacción para la obtención de sulfatos de alcohol

graso

Debido a la obtención inevitable de HCl,

aquí también se debe dar preferencia a la

posibilidad de trabajar con SO3 y no generar residuos. Sin

embargo, las instalaciones de sulfonización que trabajan

con SO3 requieren de un equipo considerablemente más

complejo. Las instalaciones que trabajan con ácido

clorosulfónico son de construcción relativamente

sencilla, se pueden adaptar también a otros productos

iniciales y por lo tanto se utilizan donde sólo se

producen cantidades pequeñas de sustancias tensoactivas.

Es de suponerse que se elaboren también otros tensoactivos

aniónicos en el área de estudio, sin embargo, en

las empresas que se visitaron no se encontraron. Es de

mencionarse que sobre todo el grupo de los sulfatos de

éter alcohol graso (FAES), se distinguen por su buena

tolerabilidad en la piel.

Otro representante de los tensoactivos aniónicos,

cuya elaboración se pudo observar, es el

jabón. Se trata de un material sintético que

se obtiene hirviendo grasas y aceites naturales

(triglicéridos de ácidos carbónicos de

cadenas largas) con sosa cáustica. Esta hidrólisis

se conoce también como "saponificación". En el

reactor se encuentra una mezcla del jabón con alto

contenido de agua, sosa cáustica y glicerina. El

jabón se separa de las impurezas y forma la fase superior.

La fase sedimentada (conocida también como lejía)

contiene glicerina, cloruro de sodio y otras impurezas

orgánicas; ésta se separa del jabón, se

destila a presión ligeramente baja para separar la

glicerina y se purifica a través de carbón

activado, también se le pueden dar otros usos. Los lodos

de sulfato de aluminio, el carbón activado cargado y los

filtros de la purificación se consideran residuos.

Además se deberán confinar los aceites usados y

otras sustancias residuales provenientes de la

producción.

Los oxilatos de alcoholes grasos representan uno

de los grupos más importantes de los tensoactivos no

iónicos. Se obtienen a partir de (C12-C14) nativos de

cadena larga y óxido de etileno (EO) bajo influencia de

metilato de sodio. Los mismos alcoholes grasos se obtienen con la

hidratación catalítica de los ésteres de

metilo. Existen además procedimientos que permiten la

síntesis programada de la longitud de la cadena. Sin

embargo, no se encontró ninguno de los métodos

usuales para la obtención de los alcoholes, ya que en las

empresas visitadas, éste se compra. La poliadición

de óxido de etileno hace hidrófila a la

molécula, donde el número de unidades de eoxi

determina las propiedades y las posibilidades de uso del

tensoactivo resultante. Los etoxilatos de alcohol graso

producidos en el área estudiada se fabrican principalmente

para el sector de limpieza, para ello, la cantidad de unidades de

EO más favorable es de 9 a 10. En la elaboración no

se obtienen residuos peligrosos. Solamente los empaques

contaminados con el material inicial (costales de papel o

plástico) se consideran como residuos

peligrosos.

Una variante de este proceso es la catálisis

ácida, que permite una distribución más

estrecha en las cadenas, pero tiene la desventaja de que se

obtienen una serie de subproductos, entre ellos el 1,4-dioxan,

del que se sospecha pueda causar cáncer. Por lo tanto, no

se recomienda este procedimiento.

Los alquilfenoletoxilatos representan el segundo

grupo en importancia entre los tensoactivos no

iónicos. Se sintetizan con la transformación

del nonifenol con óxido de etileno. La poliadición

transcurre como en el caso de los alcoholes grasos en el

procedimiento de "lote" con catálisis alcalina. La

capacidad óptima de lavado para esta clase es de 8

unidades de EO. También aquí, además del

material de empaque contaminado no se tienen residuos, si se

excluye el agua de lavado para el equipo.

Para lograr mayor claridad, la tabla 4.4-2 resume los

residuos que se generan con la producción y la

utilización de sustancias tensoactivas.

Tabla 4.42. Residuos que se generan en la

elaboración y procesamiento de sustancias

tensoactivas.

? Aceite gastado de maquinaria ? Aceites de transmisión ? Azufre ? Acido sulfúrico, ácido ? Carbón activado gastado ? Cloroformo del área del laboratorio de ? Cloruro de sodio

? Envases (sacos) con residuos de materia ? Escorias de azufre ? Estopa impregnada de aceite ? Guantes impregnados de aceite ? Lodos ácidos (contaminados con ? Lodos provenientes de la ? Lodos orgánicos con contenido de sulfato ? Mezcla de solventes con materias primas y ? Productos fuera de ? Pentóxido de vanadio ? Residuos sólidos municipales ? Sedimentos de la recuperación de ? Solventes gastados halogenados: tolueno, etil ? Solventes gastados no halogenados: xileno, ? Sosa cáustica ? Sulfato de sodio ? Tambos de hierro impregnados con pinturas, ? Tarimas de madera ? Tierra con ácido |

- Fabricación de detergentes y residuos

generados

En las empresas visitadas se fabrican detergentes

líquidos y en polvo. Para la fabricación de

detergentes se mezclan diversas sustancias (la parte principal

son los sulfonatos de alquil benzol lineales), agua, silicato de

sodio, carbonato de sodio y fosfato de tripentasodio como

desendurecedor del agua, así como sulfato de sodio como

agente fijador.

En los detergentes líquidos, la

combinación de diferentes tensoactivos aniónicos y

no iónicos es diferente que en la de los detergentes en

polvo. El componente más frecuente de los tensoactivos

aniónicos para detergente en polvo es el LAS con una

cadena de alquilos de 10 a 13, ya que de esta manera se tiene una

buena capacidad de lavado con una buena posibilidad de

eliminación biológica, así como

también la posibilidad de pulverización.

Los detergentes fabricados a partir de materias primas

naturales muestran una distribución del número de

átomos de C, de manera que por ejemplo, el sulfonato de

laurilbenzol además del grupo C12H25, tiene también

átomos con 10, 14 y 16 C. La siguiente figura muestra la

estructura del sulfonato de laurilbenzol en estado puro (nombre

racional: sulfonato de sodio dodecilbenzol, abreviado en la

región anglosajona como SDS).

Figura 4.44. Estructura del sulfonato

de sodio laurilbenzol

La mezcla se introduce a través de una bomba de

alta presión a una torre de pulverización, donde se

evapora la mayor parte del agua. En caso necesario, al polvo

obtenido se le agregan otros aditivos (blanqueadores, aceites

perfumados) y se envasan. Los residuos principales se resumen en

la tabla que se presenta a continuación.

Tabla 4.43. Residuos que se obtienen en la

fabricación de detergentes

? Aceite gastado ? Empaques con residuos de materias ? Filtros contaminados. ? Productos fuera de ? Residuos sólidos municipales ? Residuos de mezclador |

- Productos de cosméticos y residuos

generados

Como productos de cosméticos se consideraron todo

tipo de cremas para la piel y diversos tipos de

dentífrico, que se incluyen en esta

subclasificación porque su ingrediente principal es una

combinación de agentes tensoactivos, a los que usualmente

se les denomina emulgentes, que se refiere a su propiedad de

unificar macroscópicamente y de manera homogénea a

las substancias solubles y no solubles al agua.

En las empresas visitadas, la producción tanto de

cremas como de lociones se realiza únicamente mediante un

proceso de mezclado.

Dentífricos

Para la preparación de pasta dentífrica se

homogenizan un agente tensoactivo (p.ej. un alquil-sulfato),

glicerina, pulidores como óxido de aluminio y carbonato de

calcio, así como carbometilcelulosa (CMC) como emulgente

en un reactor mezclador. Para ciertas formulaciones se agrega

adicionalmente un blanqueador (peróxido de

hidrógeno), la pasta resultante se envasa en un

tubo.

Como en el caso de abrasivos y detergentes,

también en la elaboración de dentífricos se

generan aceites lubricantes gastados, aceite gastado de

maquinaria, empaques contaminados, insumos que no pueden volver a

ser mezclados, residuos industriales similares a la basura casera

y solventes contaminados procedentes de laboratorios. Por razones

de seguridad en las diferentes áreas de proceso, debe

usarse ropa de protección, la cual se añade a la

lista de residuos. Los residuos infecciosos derivados del

contacto con voluntarios infectados, requieren un tratamiento

especial. Tales residuos sólo pueden ser transportados,

para su posterior tratamiento, por empresas especializadas y

autorizadas. A continuación se presenta un resumen de los

residuos generados en la elaboración de pasta

dentífrica.

Tabla 4.44. Residuos generados en la

elaboración de pasta dentífrica

? Aceite lubricante gastado ? Aceite de maquinaria gastado ? Basura municipal ? Cloroformo ? Empaques contaminados ? Estopa impregnada con aceite ? Guantes impregnados con aceite ? Lodos de tratamiento de aguas ? Productos fuera de ? Residuos infecciosos ? Residuos de cocina |

Productos para el cuidado de la piel

También para la elaboración de productos

para el cuidado de la piel, hay una serie de especificaciones. En

primer lugar, deben cumplir con su objetivo, que es el de

humectar la piel y protegerla del medio ambiente. Es decir, por

un lado debe ser efectiva y por el otro, no debe ser irritante.

Las cremas para el cuidado de la piel están formuladas

además de la emulsión, con una serie de aditivos,

como son perfumes y conservadores. Aún tratándose

de dosis mínimas, éstos pueden ocasionar alergias

y/o irritación de la piel. En las empresas visitadas,

estos aditivos se utilizan principalmente en la

elaboración de emulsiones de agua en aceite

(emulsión agua/aceite) y emulsiones de aceite en agua

(emulsión aceite/agua). Las emulsiones de agua en aceite

(agua/aceite) tienen una serie de ventajas sobre las emulsiones

de aceite en agua (aceite/agua) como son: mayor estabilidad en su

almacenaje y mayor estabilidad ante la contaminación

bacterial, sin embargo las emulsiones de aceite en agua

(aceite/agua) están ganando mercado en el ámbito de

las cremas para el cuidado de la piel, porque cuentan con mayor

absorción, eliminando el brillo, sobre todo en el rostro,

con mayor rapidez. De cualquier forma, la crema de agua en aceite

(agua/aceite) no desaparecerá del todo del mercado, ya que

cuenta con mayor eficiencia para algunos propósitos. El

desarrollo tardío de las cremas de aceite en agua

(aceite/agua) se debe a que hace algún tiempo no se

contaba con una gran cantidad de agentes tensoactivos, mediante

los cuales fuera posible crear las fórmulas de emulsiones

con propósitos específicos. En la actualidad esto

ya no constituye ningún problema.

Para la elaboración de productos para el cuidado

de la piel se agregan diversos aditivos al agua y al aceite en

determinada proporción en la mezcladora. Se le agregan

dosis de un emulgente o una mezcla de varios emulgentes,

mezclando durante un lapso de tiempo largo, los perfumes de

aceites usualmente se integran al final. Emulgentes

típicos que se utilizan son: poliglicoleter de alcohol

graso, éster de ácido fosfórico o

éster de sorbitan; este último principalmente para

cremas de agua en aceite (agua/aceite).

La siguiente tabla muestra los residuos típicos

generados en la elaboración de productos para el cuidado

de la piel.

Tabla 4.45. Residuos generados en la

producción de productos para el cuidado de la

piel

|

Residuos generados

- Areas de generación de

residuos

A continuación se enlistan los residuos generados

en las industrias visitadas del subgiro agentes tensoactivos,

detergentes y cosméticos de acuerdo al proceso o

área donde se generan. Esta clasificación muestra

los residuos típicos en cada área y puede servir

como aproximación para calcular los costos de

disposición para los distintos residuos por

área.

Los diagramas de flujo facilitan la comprensión

de la forma en que se relacionan entre sí las distintas

etapas que componen un proceso. Un diagrama de flujo es un

herramienta útil a la hora de analizar todo el proceso

productivo y sus principales características. A

través del diagrama de flujo de los diferentes procesos

unitarios, se identificaron las áreas de generación

de los residuos tanto peligrosos como no peligrosos.

También son importantes para identificar las oportunidades

de minimización y manejo adecuado de las materias y

residuos generados.

Los residuos listados en las siguientes tablas se

refieren a la denominación interna, es decir, al nombre en

como son clasificados dentro de las empresas

generadoras.

Tabla 4.46. Residuos generados en el almacén

de materia prima

|

Tabla 4.47. Residuos generados en la

producción

? Aceites gastados ? Ácido clorhídrico ? Basura municipal ? Empaques con residuos de materias primas, ? Escorias sulfurosas ? Filtros contaminados ? Glicerina recuperada ? Grasa contaminada ? Lodos ácidos (contaminados con ? Lodos orgánicos que contienen sulfato de ? Lodos provenientes de la ? Pentóxido de vanadio ? Productos fuera de |

Tabla 4.48. Residuos generados de la planta de

tratamiento de aguas residuales

? Grasa de la fosa de la planta de tratamiento de ? Lodos de la planta de tratamiento de aguas |

Tabla 4.49. Residuos generados del

mantenimiento

? Aceites gastados ? Estopas impregnadas de aceite ? Guantes impregnados de aceite ? Lámparas fluorescentes ? Trapos sucios de aceite y grasa |

Tabla 4.410. Residuos generados del

laboratorio

? Cloroformo ? Residuos no anatómicos de unidades de ? Residuos infecciosos misceláneos ? Materiales de curación y alimentos de ? Solventes no halogenados gastados: xileno, ? Solventes halogenados gastados: tolueno; etil, |

Areas adicionales

Como áreas adicionales se comprenden aquellas que

sólo se encuentran en empresas grandes como son: comedores

para empleados, áreas de convivencia y en algunos casos

planta generadora de energía. Aquí se genera

principalmente basura municipal, similar a la basura

doméstica, basura de cocina y residuos peligrosos como los

BPC"s provenientes de los transformadores. Los BPC"s fueron

encontrados repetidamente durante las visitas a las empresas,

almacenados en transformadores

- Clasificación oficial de los

residuos

Para la declaración de un residuo en el marco de

la autorización y de la clasificación para su

gestión dada por la autoridad competente, es importante

que se clasifique el residuo con el número correcto del

catálogo mexicano de tipos de residuos. La siguiente lista

da un resumen sobre los tipos de residuos en este subgiro, sus

números INE y, en su caso, la denominación interna

en las empresas. Tiene la finalidad de brindar un manejo

más fácil de la clasificación del residuo

para el usuario del presente manual.

Las tablas siguientes resume los tipos de residuos

más importantes generados en la industria química

en el subgiro de los agentes tensoactivos, detergentes y

cosméticos, clasificándolos según las

claves de residuos correspondientes a la

NOM-052-ECOL-1993.

Las clasificaciones se dividieron en tres tablas. La

primera tabla contiene los residuos listados en los anexos de la

NOM052-ECOL-1993, la segunda contiene los residuos clasificados

como peligrosos según los criterios CRETIB, y la tercera

aquellos residuos que, según la legislación

mexicana, no están especificados como peligrosos, pero que

en la clasificación alemana, de acuerdo con el Reglamento

General para el Manejo de Residuos "TA Abfall", son residuos

tóxicos y peligrosos; además en esta tabla se hace

referencia con la clave CRETIB que les

correspondería.

Tabla 4.411. Clasificación de los residuos

generados en el subgiro "Agentes tensoactivos, detergentes y

cosméticos" y los números INE correspondientes,

según la NOM-052-ECOL-1993

Tabla 4.412. Clasificación de los residuos

generados del subgiro agentes tensoactivos, detergentes y

cosméticos, según los criterios

CRETIB

* Punto 5.6: La mezcla de un residuos peligroso conforme

a esta norma con un residuo no peligroso será considerada

un residuo peligroso

** Código CRETIB

C: Corrosivo T: Tóxico

R: Reactivo I: Inflamable

E: Explosivo B: Biológico infeccioso

Tabla 4.413. Residuos generados del subgiro "Agentes

tensoactivos, detergentes y cosméticos", que se consideran

peligrosos según las leyes alemanas, pero en la

legislación mexicana no están

especificados

Código CRETIB | Tipo de Residuo (denominación interna) | |

(T) | Dimetil formamida | |

(T) | Lámparas fluorescentes | |

(T) | Grasa contaminada | |

Grupo de fármacos, plaguicidas y productos

especiales

En el grupo de los fármacos, plaguicidas y

productos especiales se reúnen productos que se fabrican

en pocas empresas especializadas. Los productos especiales y

plaguicidas se fabrican preponderantemente en empresas

pequeñas o medianas, mientras que los fármacos

generalmente son producidos y distribuidos por empresas grandes.

En las empresas de la industria farmacéutica, sólo

en pocos casos fue posible obtener suficiente información

sobre los métodos de producción y las cantidades de

residuos que resultan de éstos.

Productos

En las empresas visitadas los procesos de

fabricación de productos farmacéuticos, se

limitan a la formulación final, según las

indicaciones del proveedor de las sustancias activas, y al

embalaje de éstas. En consecuencia, también los

tipos de residuos son muy parecidos aunque, por ejemplo, en el

ámbito de los polvos de filtración o de los

productos caducos, la gama de los tipos de sustancias contenidas

es muy amplia. El tipo de productos elaborados en las empresas

visitadas, comprende desde:

? Antibióticos, pasando por

? Analgésicos y calmantes,

hasta? Antiácidos.

Como para todos los demás subgiros industriales,

es válido también para este caso que en el presente

manual no se pueden dar nombres de productos por razones de

carácter confidencial. Esto se refiere también a

productos cuyas patentes ya expiraron y cuya síntesis es

del dominio común.

La gama de productos de los fabricantes de

plaguicidas también es amplia, principalmente se

fabrican productos orgánicos que contienen azufre,

fósforo, nitrógeno y cloro. Estos son:

? Herbicidas,

? Acaricidas,

? Fungicidas y

? Bactericidas.

En el ámbito de los plaguicidas, algunas empresas

sintetizan las sustancias activas a través de reacciones

de varias etapas, se preparan en formulación final para la

aplicación respectiva y, en parte, también las

empacan para su venta. En las empresas visitadas, las clases de

compuestos son plaguicidas "clásicos" con elementos

estructurales conocidos desde hace mucho tiempo. Sin embargo,

entre las compañías visitadas también se

encuentran -como en el caso de las farmacéuticas- una

serie de empresas que sólo realizan formulaciones. Los

proveedores de las sustancias activas y medios auxiliares son, o

bien la casa matriz o empresas ajenas. Ésta es la

práctica común en muchas áreas de la

química a escala mundial.

Por consiguiente, en general las clases de compuestos

que forman la base de los plaguicidas son aquellas que se usan

también en otras naciones industrializadas. Sin embargo,

en México también se están fabricando

productos cuyo uso es restringido en otros países, por

ejemplo, compuestos que contienen mercurio. Se debería

prescindir totalmente de la producción y también de

la distribución de ese tipo de sustancias.

Como productos especiales figuran en este subgiro

aquellos productos que no pudieron asignarse a los otros

subgiros. A ellos pertenecen:

1. Materiales auxiliares para papel basados en

almidón, ácidos grasos y resinas

sintéticas (pegamentos, materiales de

impregnación)2. Materiales plastificantes

3. Pinturas de anilina

4. Cintas para máquinas de

escribir5. Cartuchos para estas cintas

6. Papel carbón

7. Reactivos para laboratorio (sales,

ácidos, solventes)8. Formadores de complejos para las más

diversas aplicaciones

Reacciones y procesos seleccionados

Como puede inferirse de la lista arriba indicada de este

subgiro, sólo en pocos casos los procesos aplicados son de

carácter químico; la gran mayoría son

procesos físicos.

El mejor ejemplo de ello son los procesos en aquellas

empresas visitadas que pertenecen a la industria

farmacéutica. Aquí los medicamentos no se

sintetizan sino que se compran las sustancias activas y materias

auxiliares. Por lo tanto, los principales procesos que se

realizan son:

? mezclar,

? granulado, secado

? prensar en las formas más diversas o,

tratándose de líquidos, envasarlos en

ampolletas o frascos, y? procesos de embalaje.

A causa de estos procesos completamente equiparables,

también los tipos de residuos pertenecen a clases

parecidas aunque las sustancias contenidas varían mucho

(véase el capítulo 3.5.3).

En las empresas visitadas, los plaguicidas se

producen en el modo de operación por lote. En el caso

más simple, las materias primas se introducen juntas al

reactor y se calientan agitándolas; o una o varias

sustancias y, en dado caso, materias auxiliares -por ejemplo,

catalizadores- se preparan en el reactor y los

demás

componentes de reacción se dosifican y van

agregándose poco a poco. Al terminar la reacción,

el producto se enfría y se siguen los pasos de

procesamiento necesarios. Estos son principalmente:

? neutralización,

? filtración,

? etapas de purificación, como

recristalización, adsorción o

destilación y, en dado caso,? secado.

En estas reacciones se aplican, entre otras, las

siguientes sustancias:

? fenol,

? clorofenoles,

? ácido cloracético,

? aminas, como etilendiamina y sus

homólogos superiores,? sulfuro de carbono,

? pentóxido de fósforo (como

P4O10)? trimetilfosfito y cloral,

? formaldehído,

? lejía de potasio,

? reactores de cloración (en la

mayoría de los casos, cloro elemental),? bromo,

? cianuros (principalmente como NaCN),

y? solventes a base de hidrocarburos (de cadena

abierta y aromáticos).

En algunas reacciones de los plaguicidas o de productos

intermedios, respectivamente, en el caso de síntesis de

varias etapas, muchas veces también se genera agua de

reacción contaminada por los reactivos, los productos

intermedios y secundarios, así como el producto final.

Esta agua, igual que las aguas de operaciones de lavado y

purificación, es de difícil biodegradación

por lo cual dificultan el tratamiento de aguas

residuales.

Por otro lado, la mayoría de las reacciones no

conducen a una transformación completa de los

químicos iniciales sino a un equilibrio que presenta

porcentajes más o menos grandes de productos y productos

secundarios. Este fenómeno es común en casi todas

las reacciones de la química orgánica. Aunque el

equilibrio mencionado puede ser ajustado a favor del producto

deseado optimizando las condiciones de reacción, pero

siempre habrá un cierto porcentaje de compuestos no

deseados. Por lo tanto, el producto bruto generado de esta manera

tiene que ser tratado a través de métodos de

purificación, como por ejemplo, la destilación o

filtración. En este caso se generan cantidades mayores de

residuos de destilación o tortas de filtración como

residuos peligrosos. Los materiales de filtración

contaminados por plaguicidas, así como otros materiales

auxiliares de producción contaminados se recolectan en

tambos metálicos de 200 l y se manejan como residuos

peligrosos.

Además de los residuos ya mencionados, en los

laboratorios se genera una gran cantidad de recipientes de vidrio

sucios, que son considerados como material residual desechable.

Estos recipientes de vidrio están contaminados con restos

de los plaguicidas y, por lo tanto, deben considerarse

también como residuos peligrosos.

A continuación se mencionarán algunos

productos y ecuaciones de reacción tomados del

ámbito de este subgiro. Los compuestos y condiciones de

reacción exactas guardan, hasta donde es necesario, una

forma general para no comunicar datos internos de las empresas

manufactureras.

Como primer ejemplo se menciona el muy difundido

"Malatión" que presenta un amplio espectro de

acción. Se usa como bactericida y acaricida (para combatir

ácaros), pero también contra numerosos cultivos

dañinos y como medio de higiene.

Figura 4.51. Fórmula

estructural del "Malatión"

La figura 3.5-2 muestra la ecuación simplificada

para fabricar un herbicida típico (2,4-D).

Figura 4.52. Fabricación de

2,4-ácido diclorofenoxiacético

(2,4-D)

A través de una posterior derivación, el

2,4-D se usa también como producto de partida para

plaguicidas con un espectro de acción más

individualizado.

Figura 4.53. Ecuación de

reacción para producir un herbicida a partir de

ácido fosfórico

Figura 4.54. Estructura de un formador

de complejo de quelato

Parece alarmante que se siga fabricando el

pentaclorofenol (véase la figura 3.5-5) y sus sales para

usarlos como fungicida, sobre todo, para la protección de

madera. En muchos países su producción y uso ya

están prohibidos porque, por un lado, el producto mismo

tiene un alto potencial tóxico y, por otro lado, como

producto técnico contiene cantidades cada vez mayores de

dioxinas, sobre todo la altamente tóxica TCDD.

Figura 4.55.

Pentaclorofenol

En la mayoría de los casos, en las empresas

visitadas, los procesos de producción de

químicos de alta pureza para laboratorios de

investigación o análisis e industrias, son pasos de

purificación de los tipos más variados. A menudo se

llevan a cabo también reacciones de precipitación

al agregar solventes; el tipo de solvente agregado (polar o no

polar) se rige por la solubilidad del producto deseado. Como

medios auxiliares de precipitación se emplean

frecuentemente solventes orgánicos, también

clorados. Las instalaciones de envasado cuentan con un equipo

extractor.

El papel calca y cintas para máquinas de

escribir se producen recubriendo papel y textiles con las

tintas correspondientes. Los residuos generados son los recortes

y restos de la fabricación de tintas.

De una mezcla de anilina, nitrobenceno, cloranilina y

cloruro de hierro, en una reacción de 36 horas se producen

colorantes que se muelen, lavan y secan. Los mecanismos de

reacción son bastante complejos, que no se pueden

presentar aquí. La mayoría son compuestos que son

altamente conjugados, es decir portan grupos atrayentes y

repelentes (sistemas push-pull), p. ej. del tipo

trifenilmetano.

Los aditivos para la industria papelera se

fabrican en reactores mezclando sulfatos de lignina, almidones,

sulfato de aluminio, resinas sintéticas y otros materiales

iniciales. La mayor parte de los residuos son restos de

resinas.

Residuos generados

- Areas de generación de

residuos

A continuación se enlistan los residuos generados

en las industrias visitadas del subgiro fármacos,

plaguicidas y productos especiales de acuerdo al proceso o

área donde se generan. Esta clasificación muestra

los residuos típicos en cada área y puede servir

como aproximación para calcular los costos de

disposición para los distintos residuos por

área.

Los diagramas de flujo facilitan la comprensión

de la forma en que se relacionan entre sí las distintas

etapas que componen un proceso. Un diagrama de flujo es un

herramienta útil a la hora de analizar todo el proceso

productivo y sus principales características. A

través del diagrama de flujo de los diferentes procesos

unitarios, se identificaron las áreas de generación

de los residuos tanto peligrosos como no peligrosos.

También son importantes para identificar las oportunidades

de minimización y manejo adecuado de las materias y

residuos generados.

Los residuos listados en las siguientes tablas se

refieren a la denominación interna, es decir, al nombre en

como son clasificados dentro de las empresas

generadoras.

Tabla 4.51. Residuos generados en el almacén

de materia prima.

? Bolsas de polietileno con residuo de

anhídrido acético? Bolsas de polietileno con residuos de

anhídrido maléico? Envases y tambos vacíos usados en el

manejo de materiales y residuos peligrosos? Material de empaque de materia

prima? Resinas de silicón que no cumplen con

la calidad? Sacos de papel con remanentes de cloruro

férrico? Sacos de polipropileno con residuos de

cloruro de sodio? Tambos metálicos con residuos de

insecticidas

Tabla 4.52. Residuos que se generan en el área

de producción

? Aceite residual

? Adhesivo polivinílico

? Agua de amoniaco

? Agua residual de residuos de hidrosulfuro de

sodio que va a la planta de tratamiento de agua? Agua residual que va a la planta de

tratamiento de agua? Aguas de proceso con contenido de fenoles y

sales provenientes de la neutralización? Bromo elemental

? Carbón activado saturado con

lucaphos? Cartuchos de polipropileno con pentasulfuro

de sodio y ADDTF? Filtros con residuos de hidrosulfuro de

sodio? Filtros de papel con residuos de

malatión? Filtros de papel impregnados con fosfito de

dimetilo? Filtros de papel impregnados de

lucaphos? Frascos con corrector

líquido? Grasas, aceite, resinas

? H2SO4 residual

? HCl residual

? Latas con residuos de plaguicidas

? Lodos de agua del proceso de

filtrado? Lodos provenientes del lavador de

gases? Mezcla de diferentes remanentes de colorantes

en el área de producción? Papel-filtro con tricloruro de aluminio y

dietilmalato? Plástico triturado de

contenedores? Polvos de plaguicidas

? Polvos finos del colector con residuos de

plaguicidas? Residuos de la producción y materiales

caducos o fuera de especificación que contengan

sustancias tóxicas para el ambiente? Residuos de lavador de gases del proceso de

sulfonación? Residuos sólidos municipales con

residuos de plaguicidas? Resina, polímero

? Sacos con trazas de manzate y

cupravit? Solución con colorante base

alcohol? Solventes

? Solventes no halogenados gastados (metanol

mezclado con etanol y éter etílico,

etc.)? Tejido entintado de cintas para

máquinas de escribir

Tabla 4.53. Residuos provenientes del

mantenimiento:

? Aceites lubricantes gastados

? Grasa, tanto animal como vegetal

? Residuos de fibras de asbesto

? Solventes

Tabla 4.54. Residuos provenientes del tratamiento de

aguas residuales

? Agua residual con fosfito de

dimetilo? Filtro de fibra

? Lodos de la planta de tratamiento de agua

residual

Tabla 4.55. Residuos provenientes de otras

áreas

? Acido dehidracético

? Basura municipal

? Papel y cartón

? Residuos orgánicos de

comida? Soluciones residuales de análisis de

laboratorio? Solventes con sustancias orgánicas

disueltas en el área del laboratorio? Vidrio

? Vidrio con residuos de plaguicidas

? Vidrio con residuos de solventes

- Clasificación oficial de los

residuos

Para la declaración de un residuo en el marco de

la autorización y de la clasificación para su

gestión dada por la autoridad competente, es importante

que se clasifique el residuo con el número correcto del

catálogo mexicano de tipos de residuos. La siguiente lista

es un resumen de los tipos de residuos en este subgiro, sus

números INE y, en su caso, la denominación interna

en las empresas. Tiene la finalidad de brindar un manejo

más fácil de la clasificación del residuo

para el usuario del presente manual.

Las tablas siguientes resume los tipos de residuos

más importantes generados en la industria química

en el subgiro del grupo de fármacos, plaguicidas y

productos especiales, clasificándolos según

las claves de residuos correspondientes a la

NOM-052-ECOL-1993.

La clasificación se dividió en tres

tablas. La primera tabla contiene los residuos listados en los

anexos de la NOM052-ECOL-1993, la segunda contiene los residuos

clasificados como peligrosos según los criterios CRETIB, y

la tercera aquellos residuos que, según la

legislación mexicana, no están especificados como

peligrosos, pero que en la clasificación alemana, de

acuerdo con el Reglamento General para el Manejo de Residuos "TA

Abfall", son residuos tóxicos y peligrosos; además

en esta tabla se hace referencia con la clave CRETIB que les

correspondería.

Tabla 4.56. Clasificación de los residuos

generados del subgiro "Fármacos, plaguicidas y productos

especiales", de acuerdo con los números INE según

la NOM-052-ECOL-1993.

Tabla 4.57. Clasificación de los residuos del

subgiro "Fármacos, plaguicidas y productos especiales",

que cumplen con un criterio del CRETIB.

Punto 5.6: La mezcla de un residuos peligroso conforme a

esta norma con un residuo no peligroso será considerada un

residuo peligroso

** Código CRETIB

C: Corrosivo T: Tóxico

R: Reactivo I: Inflamable

E: Explosivo B: Biológico infeccioso

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |