Los residuos considerados peligrosos se clasifican por

giro industrial y proceso así como por fuente no

específica, incluyendo la clave CRETIB y Número del

INE correspondientes (anexo 2 y 3; tablas 1 y 2, así como

anexo 4; tablas 3 y 4 de la norma). Los residuos peligrosos que

no están incorporados en estos listados deben ser

clasificados de acuerdo a sus características CRETIB y el

número SEDESOL correspondiente. En el anexo 5 se presentan

las características del lixiviado, determinadas en la

prueba de extracción (PECT) que hacen peligroso a un

residuo por su toxicidad (53 constituyentes que los residuos

pueden contener). Cuando el residuo sobrepasa los límites

máximos permitidos, se cualifica como

peligroso.

Esta norma se encuentra en revisión y

constará en un futuro de dos partes. La primera parte

contendrá las disposiciones legales sobre las

características y procedimientos de identificación

y clasificación de los residuos peligrosos y la segunda

(NOM-052BIS-ECOL- ) incluirá el listado para la

clasificación de materiales y residuos

peligrosos.

NOM-053-ECOL-1993: establece el procedimiento

para llevar a cabo la prueba de extracción para

determinar los constituyentes que hacen a un residuo peligroso

por su toxicidad al ambiente. Norma de observancia obligatoria en

la generación y el manejo de residuos

peligrosos.

NOM-054-ECOL-1993: establece el procedimiento

para determinar la incompatibilidad entre dos o más

residuos considerados como peligrosos por la norma oficial

NOM-052-ECOL-1993, para evitar la mezcla de tales residuos que

por sus características físico-químicas son

incompatibles. Norma de observancia obligatoria en la

generación y el manejo de residuos peligrosos.

Manejo de sustancias peligrosas

La Secretaria de Trabajo y Previsión Social ha

emitido el siguiente reglamento y normas en materia de seguridad,

higiene y medio ambiente laboral que deben ser consideradas en el

manejo de sustancias peligrosas.

Reglamento General de Seguridad e Higiene en el

Trabajo: disposiciones generales sobre los dispositivos para

extinguir incendios, instalaciones de alarma y equipos para

combatir incendios.

NOM-005-STPS-1993: relativa a las condiciones de

seguridad en los centros de trabajo para el almacenamiento,

transporte y manejo de sustancias inflamables

combustibles.

NOM-008-STPS-1993: relativa a las condiciones de

seguridad e higiene para la producción, almacenamiento y

manejo de explosivos en los centros de trabajo.

NOM-009-STPS-1993: condiciones de seguridad e

higiene para el almacenamiento, transporte y manejo de

sustancias corrosivas, irritantes y tóxicas en los

centros de trabajo.

NOM-010-STPS-1994: condiciones de seguridad e

higiene en los centros de trabajo donde se produzcan, almacenen o

manejen sustancias químicas capaces de generar

contaminación en el medio ambiente laboral.

Por su parte la Secretaría de Salud ha

establecido en la Ley General de Salud y en Normas Oficiales

Mexicanas requisitos sanitarios referentes al uso, manejo,

etiquetado de envases, almacenamiento, etc. de materiales (plomo,

plaguicidas, pinturas, lacas, etc.).

NOM-004-SSA1-1993: Limitaciones y requisitos

sanitarios para el uso de monoxido de plomo, (litarguiario),

óxido rojo de plomo (minio) y carbonato básico de

plomo (albayaldo).

NOM-0125-SSA1-1994: que establece los requisitos

sanitarios para el proceso y uso de asbesto.

Almacenamiento, etiquetado y transporte de residuos y

materiales peligrosos

Los requerimientos técnicos y organizativos para

el almacenamiento temporal de residuos peligrosos dentro las

empresas generadoras se derivan del Reglamento en Materia de

Residuos Peligrosos (ver capítulo 2.1.1)

Por otro lado, la Secretaría de Comunicaciones y

Transportes ha emitido el siguiente reglamento y normas al

respecto:

REGLAMENTO SCT: Reglamento para el transporte de

materiales y residuos peligrosos.

Para el almacenamiento y transporte de residuos

peligrosos deben observarse las siguientes normas:

NOM-002-SCT2-1994: norma para identificar y

clasificar las substancias y materiales peligrosos más

usualmente transportados, de acuerdo a clase,

división

de riesgo, riesgo secundario, número asignado por

la Organización de las Naciones Unidas, así como

las disposiciones especiales a que deberá sujetarse el

transporte de sustancias y materiales y el método de

envase y embalaje. Esta norma es de observancia obligatoria para

los expedidores, transportistas y destinatarios de las

substancias, materiales y residuos peligrosos, que transitan por

las vías generales de comunicación

terrestre.

NOM-005-SCT2-1994: información de

emergencia para el transporte terrestre de sustancias,

materiales y residuos peligrosos que establecen los datos y

descripción de las especificaciones que debe contener la

información de emergencia en transportación para el

caso de incidente o accidente.

NOM-006-SCT2-1994: establece las disposiciones

básicas que deben cumplirse para la revisión

diaria de las unidades destinadas al autotransporte de

substancias, materiales y residuos peligrosos por parte del

conductor para asegurarse que éstas se encuentran en

buenas condiciones mecánicas y de operación. Norma

de observancia obligatoria para los autotransportistas y

conductores de las unidades que transportan substancias,

materiales y residuos peligrosos por las vías generales de

comunicación terrestre.

NOM-010-SCT2-1994: establece las disposiciones de

compatibilidad y segregación que deben aplicarse

para el almacenamiento y transporte de substancias, materiales y

residuos peligrosos, a fin de proteger las vías generales

de comunicación y la seguridad de sus usuarios. Norma de

aplicación obligatoria para los expedidores,

transportistas y destinatarios de las substancias, materiales y

residuos peligrosos que transitan por las vías generales

de comunicación terrestre.

NOM-011-SCT2-1994: establece las disposiciones a

que deberá sujetarse el transporte de sustancias

materiales y residuos peligrosos de las clases 2,3,4,5,6,8 y 9,

en cantidades limitadas, a fin de proteger las vías

generales de comunicación y la seguridad de sus usuarios.

Norma de aplicación obligatoria para los expedidores,

transportistas y destinatarios de las substancias, materiales y

residuos peligrosos que transitan por las vías generales

de comunicación terrestre.

NOM-019-SCT2-1994: establece las disposiciones

generales para la limpieza y control de remanentes de las

unidades que transportan materiales y residuos peligrosos. Norma

de observancia obligatoria para los expedidores, transportistas,

destinatarios y responsables de los centros de lavado o

limpieza.

NOM-021-SCT2-1994: disposiciones generales para

transportar otro tipo de bienes diferentes a las

sustancias, materiales y residuos peligrosos en unidades

destinadas al traslado de materiales y residuos

peligrosos.

NOM-024-SCT2-1994: especificaciones para la

construcción y reconstrucción de los envases y

embalajes que se utilizan para la transportación de

las sustancias, materiales y residuos peligrosos, así como

los métodos de prueba a que son sometidos.

NOM-028-SCT2-1994: establece las disposiciones

especiales para determinar el grupo de riesgo de envase y

embalaje de las sustancias y residuos peligrosos de la clase 3

líquidos inflamables transportados. Norma de

aplicación obligatoria para los expedidores,

transportistas y destinatarios de las sustancias, materiales y

residuos peligrosos de la clase 3 líquidos inflamables y

determinar el tipo de envase y embalaje para su

transportación.

NOM-043-SCT2-1994: establece la

información fundamental que debe contener el Documento

de Embarque, relativa a la designación oficial del

transporte, los riesgos de las sustancias, materiales y residuos

peligrosos que se presenten para su transportación

terrestre y demás datos necesarios para su correcta

identificación. Norma de observancia obligatoria para los

fabricantes o expedidores, generadores, transportistas y

destinatarios de las sustancias, materiales y residuos

peligrosos.

Asimismo, para el transporte de residuos peligrosos es

necesario cumplir con las siguientes normas de etiquetado /

identificación:

NOM-003-SCT2-1994: establece las

características, dimensiones símbolos y colores de

las etiquetas que deben tener todos los envases y

embalajes, que identifican los riesgos que representan durante su

transportación y manejo los materiales y residuos

peligrosos. Norma de aplicación obligatoria para los

expedidores, transportistas y destinatarios de las sustancias,

materiales y residuos peligrosos que transitan por las

vías generales de comunicación

terrestre.

NOM-004-SCT2-1994: establece las

características y dimensiones de los carteles que

deben portar los camiones, las unidades de arrastre, contenedores

cisterna y recipientes intermedios para granel y demás

unidades de autotransporte y de ferrocarril, que identifiquen las

sustancias, materiales y residuos peligrosos que se transportan,

los cuales indiquen los riesgos que representan durante su

traslado. Norma de observancia obligatoria para los expedidores,

transportistas y destinatarios de las sustancias, materiales y

residuos peligrosos que transitan por las vías generales

de comunicación terrestre.

NOM-007-SCT2-1994: establece las

características y especificaciones que se deben cumplir

para el marcado de envases y embalajes destinados al

transporte terrestre de sustancias y residuos peligrosos. Norma

de aplicación obligatoria para los expedidores,

transportistas y destinatarios de las sustancias y residuos

peligrosos, así como de los fabricantes de envases y

embalajes, y responsables de la construcción y

reconstrucción de los envases y embalajes que se utilizan

para la transportación de sustancias, materiales y

residuos peligrosos.

La Secretaría de Salud a su vez ha emitido

normas específicas para el etiquetado y almacenamiento de

plaguicidas y pinturas tintas, lacas y esmaltes:

NOM-003-SSA1-1993: Requisitos que debe satisfacer

el etiquetado de pinturas, tintas, barnices, lacas y

esmaltes.

NOM-049-SSA1-1993 (proyecto): Requisitos

sanitarios para el almacenamiento, distribución, venta y

aplicación de plaguicidas de uso

doméstico.

NOM-050-SSA1-1993 (proyecto): Requisitos

sanitarios para el almacenamiento, distribución, venta y

aplicación de plaguicidas extremada y altamente

peligrosos.

NOM-046-SSA1-1993(proyecto): Plaguicidas -para

uso doméstico- etiquetado.

NOM-055-SSA1-1993 (proyecto): establece los

criterios sanitarios básicos de la información

requerida en las hojas de seguridad para sustancias o productos

químicos.

Prevención y control de la contaminación

del agua

NOM-001-ECOL-1996: establece los limites

máximos permisibles de contaminantes en las descargas de

aguas residuales provenientes de la industria, actividades

agroindustriales, de servicios y el tratamiento de aguas

residuales a los sistemas de drenaje y alcantarillado urbano o

municipal.

NOM-O31-ECOL-1993: establece los limites

máximos permisibles de contaminantes en las descargas de

aguas residuales provenientes de la industria, actividades

agroindustriales, de servicios y el tratamiento de aguas

residuales a los sistemas de drenaje y alcantarillado urbano o

municipal. La presente norma es de observancia obligatoria para

los responsables de las descargas de aguas residuales

provenientes de la industria, actividades agroindustriales, de

servicios y el tratamiento de aguas residuales a los sistemas de

drenaje y alcantarillado urbano o municipal.

Prevención y control de la contaminación

atmosférica

Las emisiones atmosféricas en fuentes fijas

están reguladas por las normas:

NOM-002-ENER-1993: sobre la eficiencia

técnica de calderas, especificaciones y procedimientos de

pruebas.

NOM-043-ECOL-1993: establece los niveles

máximos permisibles de emisión a la

atmósfera de partículas sólidas

provenientes de fuentes fijas.

NOM-085-ECOL-1994: contaminación

atmosférica para fuentes fijas que utilizan combustibles

fósiles sólidos, líquidos o gaseosos o

cualquiera de sus combinaciones, que establece los niveles

máximos permisibles de emisión a la

atmósfera de humos, partículas suspendidas

totales, bióxido de azufre y óxidos de

nitrógeno, y los requisitos y condiciones para la

operación de los equipos de calentamiento indirecto por

combustión, así como los niveles máximos

permisibles de emisión de bióxido de azufre en los

equipos de calentamiento directo por

combustión.

Calidad de combustibles

Con la finalidad de reducir el impacto al ambiente

derivado del uso de combustibles, la calidad de los mismos

está regulada por:

NOM-051-ECOL-1993: establece el nivel

máximo permisible en peso de azufre, en el

combustible líquido gasóleo industrial que se

consuma por las fuentes fijas en la Zona Metropolitana de la

Ciudad de México.

NOM-086-ECOL-1994: que establece la calidad

ecológica de los combustibles fósiles

líquidos o gaseosos que se usan en las fuentes fijas y

móviles.

NOM-EM-118-ECOL-1995 (EMERGENTE): que establece

las especificaciones de protección ambiental que debe

reunir el gas licuado de petróleo que se utiliza en

las fuentes fijas ubicadas en la Zona Metropolitana de la Ciudad

de México.

Protección contra ruido

Las medidas de protección contra ruido se

encuentran regidas por las siguientes normas:

NOM-081-ECOL-1994: establece los límites

máximos permisibles de emisión de ruido de las

fuentes fijas y su método de medición.

NOM-011-STPS-1993: relativa a las condiciones de

seguridad e higiene en los centros de trabajo donde se genere

ruido.

Protección y seguridad en áreas de

trabajo

NOM-001-STPS-1993: relativa a las condiciones de

seguridad e higiene en los edificios, locales, instalaciones y

áreas en los centros de trabajo.

NOM-002-STPS-1993: protección contra

incendios en los centros de trabajo.

NOM-004-STPS-1993: sistema de protección y

disposición de seguridad en la maquinaria, equipos y

accesorios en los centros de trabajo.

Proyectos de Normas Oficiales Mexicanas

Residuos peligrosos

? Revisión de criterios de

caracterización y listado de residuos peligrosos

(NOM-052-ECOL-1993)? Manejo de envases y embalajes que contuvieron

sustancias químicas? Manejo de aceites y lubricantes

usados? Manejo de lodos de plantas de

tratamiento? Manejo de bifenilos policlorados

? Muestreo de residuos para determinar su

peligrosidad? Manejo de solventes residuales

? Listado de actividades altamente

riesgosas

Otras

? Inyección e infiltración de

aguas residuales? Emisiones de óxidos de azufre,

óxidos de nitrógeno y partículas en

procesos de combustión? Emisiones de partículas en procesos

industriales? Especificaciones de combustibles

(revisión de la NOM-086-ECOL-1994)? Manejo de sustancias químicas

altamente riesgosas? Seguridad ambiental en operaciones altamente

riesgosas? Lineamientos generales para el

cargado, distribución y sujeción de las

unidades de autotransporte de materiales y residuos

peligrosos.

Conceptos

Empresariales para el Manejo Integral de los Residuos Peligrosos

e Industriales

El principio de cualquier política de

gestión de residuos es el de evitar su generación,

dando impulso a las medidas de prevención antes que a las

medidas de tratamiento o manejo al "final del tubo". Sin embargo,

generalmente no es posible lograr una generación "cero" ya

que siempre existirá una determinada cantidad de residuos

que debe manejarse en forma adecuada, de acuerdo al volumen

generado y a la peligrosidad de los mismos. Resultado de esto,

surge el concepto de minimización de residuos, como

la reducción de su volumen y/o peligrosidad en el origen

de los residuos.

Los beneficios directos de la reducción y manejo

adecuado de residuos en una empresa, no solo son referentes al

mejoramiento del ambiente, sino que se pueden obtener beneficios

económicos por el ahorro en los costos de tratamiento,

transporte y/o disposición final. Aunado a esto,

también pueden obtenerse beneficios en cuanto al

cumplimiento de la normatividad, reducción del riesgo a

los trabajadores, incremento en la competitividad y prestigio de

la empresa.

La generación y manejo de residuos en una empresa

debe considerarse no solo como un aspecto de protección

ambiental, también debe considerarse como un problema

económico, ya que los costos para el transporte, manejo y

disposición final de residuos han aumentado y

seguirán aumentando en los siguientes años en

México como en el resto del mundo. Por lo cual es

importante considerar estos costos como un factor importante de

planeación para cualquier empresa.

Uno de los instrumentos para elaborar un plan de

minimización y manejo adecuado de residuos es el

"Concepto Empresarial de Manejo Integral de Residuos

Peligrosos e Industriales". Este concepto representa para

las empresas una estrategia para identificar e instrumentar

medidas de minimización y manejo adecuado de residuos que

no se pueden minimizar.

Los puntos importantes que se toman en cuenta en el

desarrollo de un concepto empresarial para el manejo integral de

los residuos se presentan a continuación:

? El tipo de residuos generados

? La cantidad de residuos generados

? El tipo de manejo y costos

generados? Las posibilidades de

minimización

El desarrollo de un concepto empresarial de manejo

integral de los residuos peligrosos e industriales se basa no

sólo en la información referente al volumen y tipo

de residuos, sino también en aquellos datos que sean de

suma importancia para la economía de una empresa (p. ej.

costos de transporte, tratamiento, disposición final,

etc.). El resumen de los costos reales del manejo de los residuos

y el análisis de las posibilidades de ahorro de costos por

la instrumentación de medidas de minimización,

representa un enorme incentivo financiero para las

compañías para instrumentar medidas de

minimización de residuos.

Considerando que la tendencia de los costos para el

manejo y disposición de residuos en México va en

aumento, el desarrollo e instrumentación de este concepto

es una herramienta importante de planeación

económica para las empresas y también un

instrumento de autorregulación ambiental que puede

considerarse como una herramienta eficiente para la

gestión de residuos[1]

Procedimiento

A continuación se enlistan los puntos

básicos para elaborar un Concepto Empresarial de Manejo de

Residuos.

1. Análisis de la situación

actual de la empresa.2. Identificación de los puntos en los

cuales se generan residuos peligrosos o residuos no

peligrosos en gran volumen3. Identificación y evaluación de

las oportunidades de minimización de residuos; y de

las medidas de manejo para los residuos que no ha sido

posible reducir.4. Monitoreo y evaluación del concepto

empresarial de manejo de residuos

Análisis de la situación actual de la

empresa

Entre los trabajos previos se encuentra un

análisis detallado del estado actual de la empresa con

respecto a las cantidades y componentes de cada uno de los

diferentes flujos de materiales y residuos. Para realizar este

diagnóstico la empresa debe recopilar toda aquella

información que puede servir

como base para realizar un análisis cuantitativo

y cualitativo de los materiales empleados y los residuos

generados (tabla 3.1-1).

Tabla 3.11. Fuentes de información a

considerar para elaborar un concepto empresarial de manejo de

residuos.

O bien,

|

Este diagnóstico del estado actual de la empresa

constituye la base para elaborar el Concepto empresarial para el

manejo integral de residuos peligrosos e Industriales, y la toma

de decisiones con respecto a las medidas necesarias para

minimizar la generación de residuos, tomando en cuenta los

costos correspondientes. Una reducción de la cantidad de

residuos y de los costos de manejo en las empresas sólo se

logra si se conocen los diferentes pasos del proceso dentro de

cada una de las etapas de producción.

La evaluación del estado actual de la empresa

incluye:

a) Un balance cuantitativo de los flujos de

materiales existentes en la empresa, es decir, materias

primas, materiales auxiliares, consumos de agua y

energía, productos terminados y residuos.b) Una descripción de la

composición de los materiales mencionados en el punto

anterior principalmente de los residuos: composición,

estado físico, puro o mezclado, clasificación

de los residuos peligrosos que le correspondería de

acuerdo a la NOM-052-ECOL-1993 (ver capítulo

2.2).c) Especificación de los puntos de

generación de residuos, y su manejo actual tanto

interno como externo.d) La determinación específica de

los costos del material de entrada y de los costos generados

por el manejo de los residuos.

Las entradas y salidas de las corrientes de materiales y

su composición deben ser registradas lo más

exactamente posible, mediante la información recopilada.

Para facilitar este paso debe elaborarse un diagrama de flujo que

a grosso modo describa las áreas de producción

individualmente, indicando en estas áreas las materias

primas y materiales auxiliares empleados y los tipos de residuos

generados.

En la figura siguiente se muestra a manera de ejemplo,

un diagrama de flujo de un proceso del giro químico para

la producción de detergentes, en este se pueden

identificar tanto las materias primas empleadas como los

subproductos y residuos generados.

Figura 3.11. Ejemplo de un diagrama de flujo en una

industria del giro químico, productora de

detergentes

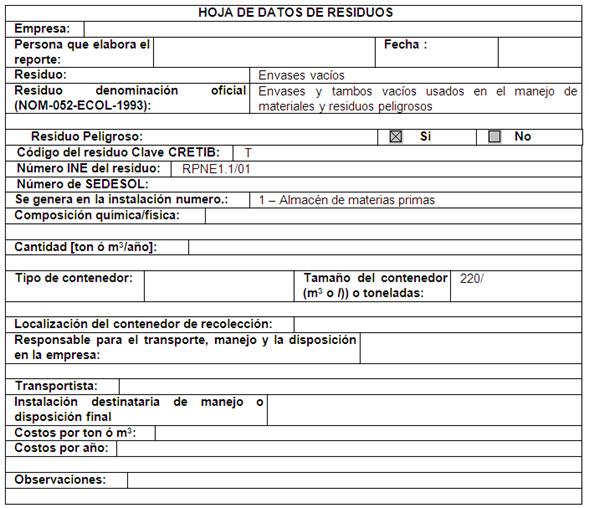

En la tabla siguiente 3.1-2 se presenta la hoja de datos

de residuos por instalación o proceso, en la cual se

recopila la información de los residuos generados en cada

área de producción de la empresa (debe usarse una

hoja por cada instalación). A continuación en la

tabla 3.1-3 se especifican las características de cada uno

de los residuos identificados en todas las áreas indicando

la cantidad total generada y sus costos para el manejo (debe

usarse una hoja por cada residuo).

Tabla 3.12. Hoja de datos de residuos por

instalación.

Tabla 3.13. Hojas de datos por residuo recibidos en

toda la planta.

A continuación se registrarán en una tabla

los materiales empleados, sus cantidades y el precio unitario de

estos, en una tercera columna se colocarán las precios

totales por el consumo de estos materiales, ya sea mensual o

anual. Con esta tabla (tabla 3.1.-4) se podrán identificar

claramente cuáles

son las consumos y costos relevantes en cuanto a

materias primas. Una tabla igual se debe elaborar para los

residuos generados, en la que se podrán identificar

cuáles son los residuos relevantes a considerar, ya sea

por su volumen y/o por sus costos de manejo (tabla

3.1-5).

Tabla 3.14. Lista de residuos en toda la

planta

Residuos | Generación anualTon | Costo unitario | Costo total anual |

El análisis de la empresa también debe

realizarse por instalaciones de producción

individualizado, para las cuales igualmente se elaborarán

las tablas (tablas 3.1-6 y 3.1-7) correspondientes tanto de

materiales como de residuos. En este caso es importante iniciar

con aquellas áreas específicas de la empresa en

donde se ha determinado, con base en el análisis global,

prioridad para la minimización, estas se derivaran de los

datos recabados con las tablas 3.1-2 y 3.1-3.

Tabla 3.15. Lista detallada de materia prima y

materiales auxiliares en la instalación o proceso

"A"

Materia prima y | Consumo por añoTon | Costo unitario | Costo total anual |

Para esta misma área también se debe

elaborar una tabla para los residuos generados.

Tabla 3.16. Lista de residuos en la

instalación o proceso "A"

Residuo | Generación anualTon | Costo unitario | Costo total anual |

Después de hacer el análisis para el

área "A", se puede elaborar el mismo análisis para

el restos de las áreas de producción.

Identificación de los puntos y causas de la

generación de residuos

La evaluación y registro del estado actual de la

empresa, finalmente debe llevar al siguiente

resultado:

? Transparencia de todo el proceso respecto a

los flujos de materiales existentes y su relevancia en la

generación de residuos? Localización de los principales puntos

de entrada de insumos, relevantes en cuanto a la

generación de residuos? Identificación de las fuentes

principales de los residuos considerados como

prioritarios? Identificación de procesos que generan

una cantidad considerable de residuos;? Identificación de procesos con costos

elevados de materia prima y/o con altos costos de manejo de

residuos? Localización de procesos con un alto

porcentaje de productos defectuosos? Localización de procesos que generan

residuos que requieren un manejo especial o que su manejo es

muy costoso.

El análisis anterior también debe

facilitar la identificación de las causas que generan los

residuos, a fin de poder identificar las posibles medidas

correctivas. Entre las posibles causas de generación de

residuos podemos encontrar:

? Causas relativas a los materiales: baja

calidad de materiales, falta de especificaciones de calidad,

mal manejo, almacenamiento y recolecta inadecuados,

etc.? Causas relativas la operación y

mantenimiento: falta de mantenimiento preventivo,

diseño y operación del equipo (equipo

sobrediseñado o subdiseñado, sobrecargas,

etc.), líneas de proceso no organizadas, falta de

espacio, cambios recientes en el proceso, falta de

información, etc.? Causas relativas a las prácticas

operativas: falta de capacitación del personal,

producción bajo presión, riesgos en el trabajo,

falta de motivación de los trabajadores, falta de

comunicación, etc.? Causas relativas a los productos:

diseño de productos, especificaciones de calidad

demasiado altas, empaque y embalaje, etc.? Causas relativas al manejo residuos: mezcla

de residuos, falta de conocimiento sobre residuos peligrosos,

poca valoración de los residuos con posibilidad de

reciclaje, sistemas inadecuados de recolección,

etc.

Identificación de oportunidades de

minimización y opciones de manejo

Con base en el diagnóstico de la situación

actual, pueden diseñarse los conceptos de

minimización propios para cada empresa del giro de

químico.

Las medidas de minimización que pueden deducirse

a partir de esta información pueden dividirse

en:

? Medidas específicas referentes a los

materiales empleados? Medidas referentes a los procesos

? Medidas referentes al control del proceso,

medidas de organización.

Debe procurarse que al identificar y elegir medidas de

minimización y manejo de residuos en la empresa se siga el

orden de prioridad para el manejo de los residuos indicado en la

figura 3.1-2.

Las visitas realizadas a industrias representativas del

giro químico en el marco del presente manual, mostraron

que con medidas que, con poco esfuerzo y con inversiones

pequeñas o recuperables a corto plazo, permiten disminuir

la generación de residuos.

Se pueden obtener éxitos considerables en la

minimización y/o la reducción de la toxicidad de

los residuos aplicando medidas simples como por

ejemplo:

? Procurar que las materias primas empleadas

sean "amigables" al ambiente? Optimizar la gestión de los empaques y

embalajes? Recolectar vidrio, papel y otros tipos de

residuos por separado facilitando así el

reciclaje

Figura 3.12. Esquema de manejo de

residuos

? No mezclando los residuos peligrosos con los

residuos industriales no peligrosos? Optimizar el desarrollo de los

procesos

La identificación y selección de las

medidas básicas de minimización a instrumentar

puede realizarse en el interior de la empresa, con la ayuda de

los responsables y trabajadores de cada área, pues son los

que están más involucrados en el proceso. Sin

embargo también puede recurrirse al apoyo de asesores

externos, literatura especializada, publicaciones del giro o

consultar con las autoridades y cámaras correspondientes

(ver capítulo 9).

Las medidas identificadas deberán ser evaluadas

tanto técnicamente como económicamente, a fin de

establecer los costos reales de su instrumentación

(adquisición y operación) y los ahorros esperados

por esta medida en el aspecto económico y las ventajas o

desventajas técnicas específicas para el

proceso.

En la evaluación de las medidas además de

evaluar las ventajas y desventajas técnicas y

económicas, también deben considerarse los aspectos

que no son cuantificables, pero que sin embargo son

importantes:

Impacto sobre el medio ambiente

Efecto sobre la salud de los trabajadores

Mejora de la calidad de los productos

Reducción del riesgo por el manejo de

sustancias y residuosMejora de la imagen de la empresa, etc.

Monitoreo y

evaluación del concepto de manejo de residuos

Al elaborar e instrumentar un concepto de manejo de

residuos deben considerarse como un proceso continuo de

mejoramiento ambiental en la empresa, que además debe ser

monitoreado y evaluado periódicamente a fin de determinar

la efectividad de las medidas instrumentadas (técnica y

económicamente) y la posibilidad de instrumentación

de nuevas medidas.

Los puntos clave a considerar para la

instrumentación y evaluación de un Concepto

empresarial de manejo integral de residuos peligrosos e

industriales se mencionan a continuación (tabla

3.1-7):

Tabla 3.17. Instrumentación de un Concepto

Empresarial de Manejo de Residuos

|

En los capítulos siguientes (capítulos 4,

5, 6 y 7) se presenta un panorama de los resultados obtenidos a

partir de la elaboración de los Conceptos empresariales

para las empresas visitadas del giro. En los cuales se hace un

descripción de los procesos encontrados, los residuos

generados en estos y las medidas de minimización,

tratamiento o disposición final, recomendadas para el giro

químico.

Descripción de

los procesos relevantes y residuos generados

Se describen a continuación los procesos

más frecuentes y relevantes en cuanto a la

generación de residuos en el giro de la industria

química; la información se obtuvo a partir de

visitas a industrias ubicadas en la Zona Metropolitana de la

Ciudad de México. Por la gran cantidad de procesos

involucrados y sus variantes no es posible tratar a la industria

química de forma completa, por lo cual se ha subdividido

en cinco grandes subgiros, en donde se agrupan procesos y

residuos similares:

I. Productos inorgánicos y materias

orgánicas básicasII. Resinas, adhesivos y

plásticosIII. Aceites, grasas y solventes

IV. Agentes tensoactivos, detergentes y

cosméticosV. Fármacos, plaguicidas y productos

especiales

Así mismo la descripción de los procesos

no pretende ser exhaustiva ya que sólo tiene la

función de identificar el origen de los residuos

generados. Por ello, para casos especiales o problemas

específicos se recomienda consultar a los organismos

enlistados en el capítulo 9.

Productos inorgánicos y materias orgánicas

básicas

Los productos inorgánicos y materiales

orgánicos básicos se producen en el área de

la investigación, principalmente en empresas con

más de cien empleados. Existen empresas que sólo

producen una cantidad reducida de productos inorgánicos, y

empresas que, además de los productos inorgánicos,

también elaboran productos de la química

orgánica.

Productos

Los productos abajo descritos representan un resumen que

ejemplifica a este subgiro. Los productos son principalmente:

ácido fosfórico y polifosfatos sódicos,

carbón activado, cloro, lejías de sosa y clorato de

sodio, silicatos de sodio, sales de cobre, abrasivos, pigmentos

de óxido metálico basándose en zinc y plomo,

otros pigmentos minerales, ácidos, sales y solventes para

los laboratorios, mezclas de sales para el tratamiento

térmico de metales, polvos de metal, ácidos en

diferentes concentraciones, mezclas de pigmentos para los "lotes

master" de la industria del plástico y pinturas de

vidrio.

El ácido fosfórico es una sustancia

empleada en la química para la elaboración de

diferentes fosfatos, utilizados principalmente como

descalcificantes en los detergentes. También se elabora

carbón activado a partir de ácido

fosfórico y material orgánico.

Los productos de cloro y sosa

cáustica se elaboran a partir de una solución

de cloruro sódico mediante el proceso de

cloroálcali por electrólisis y son materias

primarias para elaborar una gran variedad de compuestos

químicos.

Los silicatos de sodio y silicatos de

potasio, son materias usadas en detergentes, se elaboran por

la fusión de arena y carbonato sódico, con

posterior lixiviación.

Del grupo de los pigmentos de óxidos

metálicos, se emplea óxido de zinc en la

industria de cosméticos y en la industria de barnices. Los

pigmentos de óxido de plomo de diferentes grados de

oxidación y por lo tanto, matices de diferentes colores,

se emplean en la elaboración de barniz como anticorrosivo.

Los pigmentos y polvos se elaboran por la evaporación de

los metales con o sin oxidación subsecuente.

Los ácidos se preparan y purifican para el

uso en los laboratorios, principalmente, a través de una

destilación precisa en diferentes grados de

concentración. Las sales se elaboran, por ejemplo,

a partir de productos primarios purificados a través de

neutralización.

Las sales de cobre se elaboran por

lixiviación en ácido clorhídrico de material

de cobre y de residuos que contienen cobre. Después de la

filtración de la solución obtenida, se cristalizan

las sales de cobre y se venden.

Para el mejoramiento de los aceros y de sus aleaciones,

en diferentes procesos de tratamiento térmico se utilizan

mezclas de sales para temple. Estas sales de temple

emiten, con temperaturas arriba del punto de fusión,

carbono y nitrógeno que penetran el acero, produciendo un

temple por el cambio de estructura. Para mayor información

de la descripción del proceso del temple, se remite al

"Concepto de Manejo de Residuos Peligrosos e Industriales para el

Giro de la Fundición". Las mezclas de sales usadas para el

temple contienen, entre otros, cianuros y nitritos.

Los polvos de metales con características

especiales se elaboran a partir de aleaciones especialmente

preparadas, a través del proceso de mecanizado

químico. Mediante los procesos de prensado y sinterizado,

estos polvos pueden emplearse en cuerpos de moldeo con

superficies de formas complicadas.

Los pigmentos de óxidos de fases de mezcla o los

pigmentos minerales, elaborados por fusión de

diferentes sales y minerales, son pigmentos que cristalizan en

una reja de óxido estable y su coloración se debe a

la incrustación de cationes en esta reja. Las ventajas de

los pigmentos minerales son su resistencia a altas temperaturas,

ácidos, lejías y otras sustancias químicas,

así como su resistencia contra la luz y el

clima.

Las mezclas de pigmentos para "lotes master" se

elaboran principalmente de pigmentos orgánicos, materias

auxiliares y las correspondientes sustancias de

plástico.

Los lotes master son mezclas previas o mezclas

generatrices de diferentes sustancias adicionales, en

plásticos correspondientes. En forma de lotes master, la

dosificación para el tratamiento posterior es más

sencillo, dado que estas sustancias se requieren a menudo

sólo en pequeñas cantidades.

Reacciones y procesos seleccionados

Se describen a continuación los procesos

más frecuentes e importantes en las empresas, con

relación a la generación de los

residuos:

El ácido fosfórico se elabora en

una cámara de combustión por oxidación de

fósforo blanco con oxígeno del aire. El

pentóxido de fósforo generado se absorbe en

ácido fosfórico acuoso. El óxido

fosfórico no absorbido se lava, en gran parte, en un

lavador venturi que está conectado a un separador de

gotas. El fósforo empleado en la cámara de

combustión para la oxidación, contiene como

contaminante, entre otros, aproximadamente 0.01% de

arsénico, que se disuelve como arseniato en el

ácido fosfórico. Mediante la adición de

sulfuro de sodio, estos compuestos de arsénico y otros

compuestos de metales pesados como son el cadmio y zinc, se

precipitan como sulfuros que son concentrados en un lecho

filtrante y se eliminan por una empresa autorizada para el manejo

de los residuos. El sulfuro de hidrógeno sobrante se

elimina por ventilación.

Los polifosfatos sódicos, empleados como

descalcificantes en detergentes, se elaboran, en un primer paso

del proceso, a través de la neutralización del

ácido fosfórico con hidróxido de sodio o con

carbonato de sodio. Después de la evaporación de la

solución, en el proceso de calcinación, se produce

la transformación de fosfato de sodio a polifosfato de

sodio. El producto se muele y se empaca para el envío. Por

otro lado los metafosfatos se elaboran por el calentamiento de

fosfatos de sodio.

Para la elaboración de carbón

activado, se mezcla material orgánico con ácido

fosfórico o cloruro de zinc como agentes de

deshidrogenación y se calienta en el horno rotatorio. Por

la transformación con el ácido fosfórico y

al eliminar el agua, se genera un carbón activado, que

antes de ser vendido se lava, se seca y se muele. El ácido

fosfórico generado en el proceso de lavado así como

otros fosfatos contenidos en la solución del lavado se

utilizarán, de ser posible, en otro lugar de la empresa.

El carbón activado que no cumple con la

especificación y la granulación inferior se

reintegra al proceso.

El cloro y la sosa cáustica se

elaboran por la electrólisis de soluciones acuosas de

cloruro de sodio en el proceso de amalgama. El mercurio circula

por la salmuera purificada en celdas de electrólisis. El

mercurio, en función del cátodo, forma amalgamas

con los átomos de metal alcalino, eliminándolas de

la celda de electrólisis. El cloro liberado en la celda de

electrólisis se succiona, se purifica y se emplea en

diferentes formas. El amalgama circula después por un

lavador conectado, desintegrándose en lejía de

sosa, hidrógeno y mercurio. La lejía de sosa y el

hidrógeno se succionan con una pipeta y el mercurio pasa

nuevamente a las celdas de electrólisis. La salmuera

gastada se purifica y se concentra nuevamente. El lodo generado

en la preparación de la salmuera, contiene

mercurio.

En la electrólisis cloro álcali

aplicada en el proceso de amalgama, se generan residuos que

contienen mercurio, que son principalmente impurezas minerales

insolubles, ocasionadas por el empleo de sal gema; lodos de purga

y residuos de filtros en la preparación de la salmuera y

la depuración de la misma; mantequilla de amalgama, lodo

de celdas y productos de condensación de la purga de

éstas; residuos de grafito de la descomposición de

la amalgama y residuos de filtros de la preparación de los

productos y de la depuración de las aguas

residuales.

El tipo y la cantidad de residuos dependen de la

preparación de la salmuera y de las materias primas

empleadas. La sal común por ejemplo, no contiene ganga a

diferencia de la sal gema.

El hipoclorito de sodio para blanquear se elabora por la

adición de cloro elemental en sosa cáustica; el

clorato de sodio se elabora por oxidación

electrolítica de la sosa cáustica.

Los residuos principales en la elaboración de

cloro y de sosa cáustica, en el proceso de amalgama, son

los lodos de la preparación del agua y de la salmuera. Los

principales contaminantes son minerales insolubles que se

presentan por el uso de sales gema, de compuestos de calcio y

magnesio como agentes de temple del agua empleada, y de

compuestos de hierro, de aluminio, de cromo y de magnesio que

interfieren con el proceso y se precipitan en forma de

hidróxidos. En la concentración de las salmueras

que circulan a través de las celdas de

electrólisis, se genera un lodo que contiene

mercurio.

Los silicatos de sodio y los silicatos de

potasio se funden por una mezcla de arena y carbonato

sódico con una temperatura aproximada de 1400 ºC en

un horno de cinta sin fin. La fusión enfriada, que se

presenta como granulado o en forma de pastilla, se lixivia con

agua. En caso necesario, la solución obtenida puede

evaporizarse para obtener una mayor concentración. Los

lodos generados en el proceso de lixiviación se secan y se

utilizan nuevamente en el proceso de fusión. Los productos

terminados se emplean en detergentes, productos de limpieza o

para el desengrase de metales.

Los abrasivos se elaboran mezclando los

componentes abrasivos como incrustación en o sobre

sustancias portadoras, en forma combinada de cera o de resina,

así como en combinación cerámica.

Las sales de cobre se elaboran por

lixiviación de cobre crudo, de sustancias residuales y

hierros viejos, en reactores de plástico, reforzados con

fibra de vidrio. Como agente de lixiviación se utiliza

ácido clorhídrico. La reacción tarda varias

horas. La lejía generatriz así producida se filtra

y se evapora. Durante el proceso de evaporación se

cristaliza cloruro de cobre. La lejía generatriz se

filtra, la masa de cristal se purifica a través de

centrifugación y se seca.

Los polvos de zinc y los polvos de

óxido de zinc se elaboran a partir del vapor de zinc

que emana del horno. Si se precipita el vapor de zinc en

cámaras cerradas sin aire, se obtiene el polvo de zinc. Si

el vapor de zinc permanece el suficiente tiempo en el aire, se

oxida y se genera el óxido de zinc que se precipita a

través de filtros. Estos productos se venden en bolsas de

25 kg o en cubetas. El polvo de zinc se emplea en la

elaboración de pinturas anticorrosivas y el polvo de

óxido de zinc se emplea como un pigmento y como sustancia

de saponificación en la elaboración de pinturas al

óleo, así como en productos cerámicos y

cosméticos.

Los restos de zinc, de óxido de zinc y de la

fusión del zinc se diluyen en ácido

clorhídrico concentrado. El cloruro de zinc que se

forma, contiene hierro como contaminante, que se precipita en

forma de hidróxido de hierro, el cual se torna insoluble

agregando amoniaco. El hidróxido de hierro se elimina a

través de un lecho filtrante. El cloruro de zinc se

emplea, entre otros, en aguas para soldar y en los baños

de teñido en la industria textil.

Los pigmentos de óxido de plomo se

elaboran por la oxidación del vapor de plomo, generado en

un horno. La temperatura de oxidación es aproximadamente

de 400 hasta 450 ºC. El color del pigmento depende de la

temperatura de oxidación y del grado de oxidación

del óxido de plomo. Por la toxicidad de los óxidos

de plomo, se deberán usar solamente en pinturas

anticorrosivas. La tendencia en el uso de pigmentos de colores

puros, está cambiando hacia la formulación de

pinturas con pigmentos no tóxicos.

En el caso de la elaboración de los polvos de

metal, una aleación especial de plata y elementos de

aleación se funden a una temperatura de 800 ºC y el

metal líquido se vacía en barras. Mediante un

proceso de mecanizado químico de estas barras se elabora

el polvo de plata, que se prensa, después de un lavado con

ácido, en forma de pellets.

Las sales para el tratamiento térmico de

metales contienen, junto con otras sales, cianuros, cianatos y

nitritos. Las mezclas especiales de sal se elaboran mediante los

procesos de molienda y mezclado. Las plantas para la molienda y

el mezclado están equipadas con un extractor de polvo. En

la purga de las plantas se generan aguas residuales con cianuro y

nitrito, que se recolectan por separado y se

desintoxican.

Los ácidos que se requieren en la

química analítica para preparaciones en laboratorio

y además en grado industrial, como ácido

clorhídrico, ácido sulfúrico, ácido

nítrico y ácido acético, se purifican en un

proceso de destilación con adición de ácidos

crudos y se ajustan a concentraciones definidas. Los vapores de

los ácidos se absorben en un lavador y los lodos generados

de la destilación se neutralizan y se apartan.

Las sales, que se emplean principalmente para

fines analíticos en el laboratorio, se elaboran mediante

la mezcla y la reacción de diferentes sustancias

químicas primarias en un medio acuoso. Las sales

precipitadas o cristalizadas se centrifugan, en su caso agregando

solventes orgánicos. El agua de la preparación se

puede utilizar en algunos casos para la siguiente

reacción.

Los pigmentos de óxidos a partir de fases

de mezcla, conocidos también como pigmentos minerales, se

elaboran por la reacción de diferentes óxidos en el

estado líquido de fusión, con temperaturas entre

800 y 1440 ºC. La elaboración de los pigmentos en la

fusión resulta mucho más fácil, cuanto

más fino se muelan las materias primarias y más

intensamente se mezclen.

En general la composición de las aguas residuales

generadas en las empresas de este subgiro es muy variable, lo

cual depende del producto elaborado. Antes de cualquier

tratamiento de las aguas residuales se requiere, por lo tanto, de

una caracterización de las mismas para determinar las

sustancias químicas adecuadas para su

tratamiento.

Residuos generados

- Áreas de generación de

residuos

A continuación se enlistan los residuos generados

en las industrias visitadas del subgiro productos

inorgánicos y materias orgánicas básicas de

acuerdo al proceso o área donde se generan. Esta

clasificación muestra los residuos típicos en cada

área y puede servir como aproximación para calcular

los costos de disposición para los distintos residuos por

área.

Los diagramas de flujo facilitan la comprensión

de la forma en que se relacionan entre sí las distintas

etapas que componen un proceso. Un diagrama de flujo es un

herramienta útil a la hora de analizar todo el proceso

productivo y sus principales características. A

través del diagrama de flujo de los diferentes procesos

unitarios, se identificaron las áreas de generación

de los residuos tanto peligrosos como no peligrosos.

También son importantes para identificar las oportunidades

de minimización y manejo adecuado de las materias y

residuos generados.

Los residuos listados en las siguientes tablas se

refieren a la denominación interna, es decir, al nombre en

como son clasificados dentro de las empresas

generadoras.

Tabla 4.11. Residuos que se generan en el

almacén de materia prima

|

Tabla 4.12. Residuos generados en la

producción

|

Tabla 4.13. Residuos generados en el tratamiento de

aguas residuales

? Lodos de tratamiento de aguas residuales y/o ? Lodos del tratamiento de aguas |

Tabla 4.14. Residuos generados en el taller, el

mantenimiento y en áreas no

específicas

? Aceites lubricantes gastados ? Material de empaque de materia prima, malla ? Residuo de lavado de solventes ? Residuos de fibras de asbestos ? Residuos sólidos municipales ? Solventes

|

- Clasificación oficial de los

residuos

Para la declaración de un residuo en el marco de

la autorización y de la clasificación para su

gestión dada por la autoridad competente, es importante

que se clasifique el residuo con el número correcto del

listado mexicano de tipos de residuos peligrosos. La siguiente

lista da un resumen sobre los tipos de residuos en este subgiro,

sus números INE y, en su caso, la denominación

interna en las empresas. Tiene la finalidad de brindar un manejo

más fácil de la clasificación del residuo

para el usuario del presente manual.

Las tablas siguientes resume los tipos de residuos

más importantes generados en la industria química

en el subgiro de los productos inorgánicos y materias

orgánicas básicas, clasificándolos

según las claves de residuos correspondientes a la

NOM-052-ECOL-1993.

Las clasificaciones se dividieron en tres tablas. La

primera tabla contiene los residuos listados en los anexos de la

NOM052-ECOL-1993, la segunda contiene los residuos clasificados

como peligrosos según los criterios CRETIB, y la tercera

aquellos residuos que, según la legislación

mexicana, no están especificados como peligrosos, pero que

en la clasificación alemana, de acuerdo con el Reglamento

General para el Manejo de Residuos "TA Abfall", son residuos

tóxicos y peligrosos; además en esta tabla se hace

referencia con la clave CRETIB que les

correspondería.

Tabla 4.15. Clasificación de los residuos

generados en el subgiro "Productos inorgánicos y materias

químicas básicas", con los números INE, de

acuerdo a la NOM-052-ECOL-1993.

Tabla 4.16. Clasificación de los residuos

generados en el subgiro "Productos inorgánicos y materias

químicas básicas", que cumplen con un criterio

CRETIB

Tabla 4.17. Residuos del subgiro "Productos

inorgánicos, materias químicas primarias",

clasificados como peligrosos según la legislación

alemana pero no especificados por la mexicana

Código | Tipo de | |

(R) | Costra de zinc | |

(T, I) | Guantes de carnaza y plástico con | |

(T) | Lámparas fluorescentes | |

(T) | Lodos provenientes de la producción (lodos | |

(T) | Pasta de sales cúpricas | |

(R) | Polvo de zinc | |

(T) | Polvos (fritas cerámicas) | |

(T) | Sales cúpricas | |

(C) | Tierras de cloro cúprico | |

Resinas, adhesivos y plásticos

Productos

En el área de estudio, las resinas, los

plásticos y los adhesivos se elaboran, en su mayor parte,

en la pequeña y mediana empresa, con un número de

empleados de entre 15 y 200, aproximadamente.

Todos los productos de este subgiro se caracterizan por

ser compuestos de elevado peso molecular, elaborados por

policondensación, poliadición o

polimerización por radicales libres. Por lo tanto, se

presentarán estos productos en conjunto.

La elaboración se realiza en mezcladores y

reactores en el proceso por lotes, a diferentes temperaturas y

presiones. También los tiempos de reacción son muy

variados. En las empresas visitadas, se fabrican los productos y

subproductos que a continuación se describen. Por

supuesto, en el marco de las visitas a las empresas no fue

posible registrar todos los productos, pero la lista ofrece un

panorama general de la gama de los productos.

1. Las resinas de poliéster (resina

poliéster ortoftálica, resina poliéster

isoftálica, resina poliéster cloréndica,

resina poliéster isoftálica

modificada).2. Resinas acrílicas.

3. Prepolímeros de poliamida.

4. Resinas epóxicas y

plastisoles.5. Prepolímeros de uretano y

adhesivos.6. Resinas de poliuretano.

7. Resinas fenólicas.

8. Recubrimientos,

impermeabilizantes.

Se omiten las ecuaciones de reacción en la

descripción de los procesos de reacción que se

presentan a continuación. El breve resumen sólo

tendrá la función de explicar el origen de cada uno

de los residuos generados. Si se requiere profundizar el

conocimiento de los procesos de producción se pueden

consultar manuales técnicos de química

orgánica. Por otro lado las empresas de este subgiro

están familiarizadas con estos procesos. Los

poliésteres se elaboran por la condensación del

ácido dicarboxílico o de anhídridos de

ácido y de alcoholes polivalentes (polioles). Abarcan

desde una amplia gama de productos de poliésteres lineales

de elevado peso molecular, utilizados como material

termoplástico, hasta poliésteres lineales, ligera o

ampliamente ramificados. Se elaboran en reactores que se

calientan lentamente (aproximadamente 10°C/h). Las

temperaturas finales de la reacción son de aproximadamente

200°C y en algunos casos mayores. Las condiciones exactas

dependen siempre de la reactividad de los componentes usados y de

la calidad deseada del producto.

Tanto por los ácidos orgánicos como por la

temperatura, los reactores sufren altas cargas mecánicas y

de materiales.

Las resinas epóxicas son polímeros

que presentan uno o varios grupos de epóxidos en cada

molécula. Las resinas pueden ser endurecidas por la

formación de estructuras tridimensionales, a través

de las reacciones con aminas, mercaptanos o anhídridos de

ácido bajo el efecto catalítico de una amina

terciaria. A través de la adición de estos agentes

de endurecimiento, las resinas epóxicas se

transformarán en duroplásticos con diferentes

cualidades (dependiendo del tipo de la resina y del medio de

encadenamiento); esta característica las vuelve materiales

valiosos. Pueden emplearse, por ejemplo, como uno de los

constituyentes de los llamados adhesivos de dos

componentes.

Las resinas epóxicas endurecidas se caracterizan

por su ausencia de tensión, resistencia a la rotura y alta

resistencia contra golpes.

Reacciones y procesos seleccionados

A continuación se describen algunos de los

procesos realizados en las empresas, a manera de

ejemplo.

El proceso de reacción para la producción

de resinas de poliéster se inicia por

polimerización mediante radicales libres de

monómeros, ya cargados con grupos ésteres, pero no

saturados, y que llegarán a la reacción por

iniciadores radicales adecuados. Los pesos moleculares, en

general, son más altos, pero el control de la

reacción es más difícil, ya que

fácilmente se pueden producir "polimerizaciones

continuas", como por ejemplo en los ésteres

acrílicos, que por un lado, vuelven la carga inservible, y

por otro lado, causan enormes problemas en la purga de la

planta.

El agua generada en la elaboración de los

poliésteres se tiene que eliminar del proceso, en caso

contrario, los poliésteres se vuelven a hidrolizar en

ácidos carboxílicos o polioles, es decir, la

reacción puede transcurrir en sentido inverso. El agua

eliminada contiene productos de reacción y de

descomposición, así como polioles sobrantes,

aldehídos de elevado peso molecular y cetonas. Estos

productos tienen un olor intenso, pero en general son

susceptibles a una fácil degradación

biológica.

Para la elaboración de las resinas

epóxicas, se mezclan los productos crudos con

ingredientes de relleno y solventes. Los agentes endurecedores de

las resinas epóxicas (por ejemplo diaminas, triaminas o

mercaptanos) se elaboran en cantidades menores mezclando

diferentes materias primas a una temperatura aproximada de 40oC.

El endurecimiento se realiza exotérmicamente, es decir,

liberando calor.

La elaboración de plastisoles se realiza

mezclando resinas epóxicas y diferentes materias

suplementarias. El mezclador se limpia manualmente con

solventes.

En la esterificación de glicoles y

anhídrido ftálico, bajo adición de

aditivos, los productos se alimentan en el reactor. El reactor se

hace inerte y se calienta. El rango de calentamiento es de

10°C/h, a partir de una temperatura de 100 °C se agita.

Al llegar a la temperatura final de 200°C, se revisa si el

producto tiene las características requeridas.

Posteriormente, la carga se enfría hasta 180°C y se

adelgaza el producto con un solvente. Después de este

proceso aún se pueden realizar correcciones para cumplir

con las exigencias especificadas.

Los adhesivos se elaboran en mezcladores de

resinas y solventes diversos. Las resinas existentes que forman

la base, son las ya mencionadas resinas epóxicas,

poliuretanos y también poliacrilatos, que se elaboran

in situ por polimerización de radicales libres.

Los mezcladores pueden ser equipados con una columna de

refrigeración que condensa los solventes ascendentes y los

regresa al mezclador. El producto terminado se bombea por

tuberías flexibles a los tanques y se introduce en

empaques para la venta. Los adhesivos se pueden elaborar en base

agua o en base solvente. Los mezcladores trabajan a temperatura

ambiente y están equipados con un condensador enfriado por

agua que minimiza el desprendimiento de los solventes

orgánicos. Dependiendo del uso de los solventes, los

mezcladores están construidos a prueba de

explosión.

En la elaboración de prepolímeros de

uretano, se induce la reacción de polioles con

diisocianatos en un reactor a temperaturas elevadas y se controla

el equilibrio molecular de la reacción a través de

la estequiometría.

Las resinas de poliuretano se elaboran de

diisocianatos y polioles, a una temperatura de 120 oC. El reactor

se calienta con aceite térmico, vigilando constantemente

la temperatura, la presión y la viscosidad. La

elaboración se realiza con o sin adición de

solventes. Los diisocianatos reaccionan con resinas

alquídicas que contienen todavía grupos

hidróxilos reactivos convirtiéndose en resinas

alquídicas de uretano que se emplean, entre otros, en la

industria del barniz. Las características de las resinas

de uretano dependen del tipo de isocianatos empleados y del

número de grupos hidróxilos reactivos. Al final de

la reacción se regula la viscosidad por la adición

de solventes. El producto se llena en envases de 20 kg o en

tambos de 200 l. El reactor se purga con solventes que se

procesan, en caso de estar contaminados, externamente por

destilación.

Las resinas fenólicas (resinas

fenoplásticas) se elaboran por la condensación de

fenoles y de aldehídos (generalmente formaldehído)

en una solución acuosa, en solventes orgánicos o en

la frita. El producto contiene el grupo característico de

CH2 entre los dos anillos de fenol, es decir, la reacción

se produce bajo deshidratación. Dependiendo de las

características de las resinas, se agregan aditivos. La

temperatura de condensación oscila entre 20 y 280 oC.

Durante la reacción de condensación puede

originarse mucho calor que se tiene que disipar con las medidas

adecuadas. El reactor está equipado con un condensador que

impide el desprendimiento de los insumos, especialmente de los

solventes. Para un manejo seguro del proceso, siempre se adiciona

primero el fenol en el reactor y después se agrega

lentamente el aldehído.

En la producción de resinas fenólicas, se

generan aguas residuales que pueden contener fenoles, sales,

lejías, ácidos y solventes orgánicos. Estas

aguas residuales tóxicas se tienen que tratar. La

rápida degradación biológica de los fenoles

se logra por bacterias especialmente adaptadas, por lo que este

tipo de tratamiento de las aguas residuales parece

adecuado.

Los recubrimientos e impermeabilizantes se

elaboran por la mezcla de aceites sintéticos, resinas,

caucho y materiales suplementarios con agitación, a una

temperatura aproximada de 120 oC. Posteriormente, se realiza una

extrusión a cintas y placas. Otros impermeabilizantes se

elaboran por la agitación de resinas, solventes e

ingredientes de relleno. Los medios de protección para

construcciones se elaboran sobre la base de emulsiones de

asfalto, con agitación.

Residuos generados

- Áreas de generación de

residuos

A continuación se enlistan los residuos generados

en las industrias visitadas del subgiro de resinas, adhesivos y

plásticos de acuerdo al proceso o área donde se

generan. Esta clasificación muestra los residuos

típicos en cada área y puede servir como

aproximación para calcular los costos de

disposición para los distintos residuos por área,

usando las tabla que se presenta en el capítulo

7.

Los diagramas de flujo facilitan la comprensión

de la forma en que se relacionan entre sí las distintas

etapas que componen un proceso. Un diagrama de flujo es un

herramienta útil a la hora de analizar todo el proceso

productivo y sus principales características. A

través del diagrama de flujo de los diferentes procesos

unitarios, se identificaron las áreas de generación

de los residuos tanto peligrosos como no peligrosos.

También son importantes para identificar las oportunidades

de minimización y manejo adecuado de las materias y

residuos generados.

Los residuos listados en las siguientes tablas se

refieren a la denominación interna, es decir, al nombre en

como son clasificados dentro de las empresas

generadoras.

Tabla 4.21. Residuos generados en el almacén

de materia prima

? Bolsas de papel impregnadas con resinas ? Latas impregnadas con producto ? Material de empaque de materia prima ? Sacos de papel con remanentes de cloruro ? Sacos de polipropileno con residuos de cloruro ? Tambos metálicos impregnados con |

Tabla 4.22. Residuos generados en el área de

la producción

? Absorbente para resinas ? Aceite lubricante gastado ? Aceite hidráulico quemado ? Aceite térmico gastado ? Adhesivo gelado ? Aminas ? Estopas impregnadas con solvente, aceite y/o ? Líquido inflamable ? Lodos de agua del proceso de filtrado ? Materias auxiliares ? Mezcla de solventes (thinner) ? Mezcla de solventes (tolueno, acetato de ? Mezcla de diferentes remanentes de colorantes en ? Mezcla de resinas epóxicas ? Plástico termofijo, poliuretano con ? Poliuretanos ? Polvos del sistema colector ? Resinas ? Solución con colorante base ? Solvente con residuos de resinas de ? Solvente sucio |

Tabla 4.23. Residuos generados en el área del

taller, del mantenimiento y otras áreas no

especificadas

? Basura municipal ? Residuo del lavador de gases del proceso de |

Tabla 4.24. Residuos generados en el área de

tratamiento de aguas residuales

? Aguas residuales con fenol, metanol y ? Aguas de proceso conteniendo fenoles y sales |

- Clasificación oficial de los

residuos

Para la declaración de un residuo en el marco del

manifiesto de generación de residuos y de la

clasificación para su gestión dada por la autoridad

competente, es importante que se clasifique el residuo con la

clave correcta según la NOM-052-ECIL-1993,

características y listado mexicano de residuos peligrosos.

La siguiente lista da un resumen sobre los tipos de residuos en

este subgiro, sus números INE y, en su caso, la

denominación interna en las empresas. Tiene la finalidad

de brindar un manejo más fácil de la

clasificación del residuo para el usuario del presente

manual.

Las tablas siguientes resume los tipos de residuos

más importantes generados en la industria

química en el subgiro de resinas, adhesivos y

plásticos, clasificándolos según las

claves de residuos correspondientes a la

NOM-052-ECOL-1993.

La clasificación se dividió en tres

tablas. La primera tabla contiene los residuos listados en los

anexos de la NOM052-ECOL-1993, la segunda contiene los residuos

clasificados como peligrosos según los criterios CRETIB, y

la tercera aquellos residuos que, según la

legislación mexicana, no están especificados como

peligrosos, pero que en la clasificación alemana, de

acuerdo con el Reglamento General para el Manejo de Residuos "TA

Abfall", son residuos tóxicos y peligrosos; además

en esta tabla se hace referencia con la clave CRETIB que les

correspondería.

Tabla 4.25. Clasificación de los residuos

generados en el subgiro "Resinas, adhesivos y plásticos",

de acuerdo a los números INE según la

NOM-052-ECOL-1993

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |