Diseño programa mantenimiento predictivo motores eléctricos (página 4)

Establecer los criterios de alarma: Las alarmas

pueden ser valores únicos o múltiples niveles,

tanto crecientes como decrecientes o cambios que ocurren dentro

de los limites previamente establecidos de alerta, mientras que

no exceda de los limites. Deben establecer criterios para dar la

indicación más temprana posible establecer la

línea base de medición, debido a que es mejor

definir con precisión la condición inicial de

equipo Recolección de información y

análisis: Realizar mediciones y revisar su

tendencia: El procedimiento general para la

recopilación de daros es tomar medidas y compararlas con

tendencias históricas, datos básicos o del

representante de las maquinas iguales o similares. Las mediciones

se toman a lo largo de una ruta programada con cierta

periodicidad.

Comparación con criterios de alerta: Si

los valores medidos son aceptables en comparación con los

criterios de alerta / alarma, pero si los valores medidos no son

aceptables debe hacerse un diagnóstico. Puede darse el

caso de hacer una evaluación de la condición,

así no hayan signos de alarma, pero se prevé una

falla a futuro, lo que se conoce como pronostico.

Mejore el nivel de confianza de la

información: Es necesario asegurar que la tendencia a

la cual se le hace seguimiento, contenga datos confiables, de los

contrarios hay que proceder a mejorarlos. Remota de datos,

modificación a la frecuencia de monitoreo o realizar una

toma de datos adicional, comparación con

históricos, usar una técnica más

especializada o cambiar de proveedor son algunas vías para

esta labor.

Determinación de tareas de mantenimiento a

aplicar y hacer la retroalimentación respectiva.

Determinar acciones de mantenimiento: Generalmente

dependen de la confianza en el diagnostico o pronostico, pero sin

importar lo anterior, se recomienda, al menos inspeccionar o

generar el mantenimiento correctivo antes que falta sea

grave.

Retroalimentar los históricos: Tanto las

notas de predictivo como las acciones a tomar, de acuerdo a los

diagnósticos, deben estar registradas en la

Superintendencia de Mantenimiento de PDVSA.PETRODELTA. Cuando

estas acciones han sido ejecutadas, es necesario documentales y

compararlas con el diagnóstico inicial.

Revisión: El mantenimiento en general, es

un proceso de mejoramiento continuo. Muchas veces, algunas

técnicas no se tienen en cuenta, desde el inicio, por

múltiples razones o los criterios de alarma suelen ser muy

bajos o muy altos. Después de iniciada la ejecución

de las rondas predictivas, es necesario evaluar todas las

variables que permitan mejorar la efectividad del

proceso.

La mejor forma de conocer la efectividad y estado de la

implementación, es a través de indicadores con los

cuales se puede conocer la brecha respecto a lo esperado,

llevando a realizar análisis para cerrarla.

Etapas de la Implementación del

Diseño. Como se comentó anteriormente, la

implementación se guio por las actividades descritas en el

Diagrama de Flujo de implementación (Figura

80). Si bien este flujo describe la implementación

del mantenimiento basado en condición, se aprovecharon

muchas de sus recomendaciones para iniciar con el mantenimiento

predictivo asegurando un orden lógico.

El alcance del proyecto fue definir el programa de

mantenimiento predictivo para ser aplicado en los equipos

críticos de la Planta UM-2, bajo la ejecución

técnicas predictivas con análisis interno de la

condición de los activos.

Se definieron los roles y responsabilidades que

intervendrán en la implementación y la

ejecución del proceso.

Figura 70 Flujograma de Roles y Responsabilidades

del Mantenimiento. Fuente: Elaboración

Propia..

En la figura se pueden observar las diferentes

actividades que tienen a cargo cada una de las personas que

intervienen en el proceso.

Ing. Industrial: Participa en la

definición de las técnicas predictivas que se van

aplicar, analiza toda la información que se obtiene de la

rutina ejecutada, apoya en la definición de las tareas

correctivas y les hace seguimiento, por ultimo retroalimenta el

mantenimiento en general y realiza los ajustes necesarios en el

proceso.

Supervisor: Identifica y define los equipos

críticos y técnicas predictivas a aplicar, define y

ejecuta tareas correctivas aprobadas, que surgen de las

recomendaciones de la rutina realizada.

Técnico en Mantenimiento Mecánico:

Encargado de ejecutar la rutina predictiva, es quien manipula el

equipo asignado para la labor, interpreta los resultados y

realiza el informe para la toma de decisiones.

Técnicos Electricistas: Responsable de

mantenimiento eléctrico y otras actividades en Motores

Eléctricos además, realiza el acompañamiento

respectivo al personal técnico que realiza la rutina

predictiva.

Técnicos Mecánicos: Responsables de

mantenimiento mecánico y otras actividades en Motores

Eléctricos.

Revisión de los equipos. Debido a la gran

cantidad de Motores Eléctricos que existen en la Planta

UM-2 que participan en la producción de crudo, se

tomó la decisión de definir los equipos más

críticos.

Para definirlos, se aprovechó la

información Utilizando el método predictivo de

Inspección directa visual, lectura de indicadores y

recolección técnica de los motores

eléctricos como también los resultados de la

entrevista directa realizada a los trabajadores del Taller.

Se trabajó con la poca información de los Motores

Eléctricos que posee la Superintendencia de Mantenimiento.

Dentro de estos encontramos las áreas de Planta de Agua

Nueva- Vieja y Transferencia de Crudo a la Venta.

(Áreas Observadas en las Figuras 56 y 57). Con el

resultado obtenido en el diagrama causa- efecto nace la propuesta

de la creación de un sistema de inspección y de

diagnóstico en la gestión de mantenimiento del

Taller Central.

La elaboración del diseño en Excel de

dicho sistema utilizado en el taller, será de gran ayuda

para la Superintendencia de Mantenimiento de Señales,

debido a que servirá como base y punto de partida para la

posterior elaboración e implementación de un

sistema manual y practico que debe de proporcionar ventajas

inmediatas tales como permitir mantener un mayor control y

monitoreo sobre los Motores Eléctricos más

críticos de la Planta.

Para desarrollar satisfactoriamente la

elaboración del diseño estructural de este sistema,

se realizaron las siguientes actividades:

1) Ordenar y organizar la información obtenida en

la inspección visual realizada a los Motores.

2) Realizar una entrevista al tutor industrial con el

objeto de concertar los ídem que requiere que contenga el

diseño del sistema a desarrollar, intercambiar ideas y

emitir opiniones al respecto.

3) Seleccionar las variables correspondientes y

necesarias para un diagnostico favorable.

4) Se representan los tipos de prioridad de los

problemas con las letras A, B, C, D con su respectivo

significado.

5) Elaborar una hoja en Excel utilizando la herramienta

del formato condicional donde se descargaran los datos obtenidos

en el diagnóstico.

Se disefl6 Ia hoja de Excel para Ia recopilaci6n de

datos de las variables basandonos en Ia revision de los

equipos

FORMATO DE DIAGNOSTICO PREDICTIVO

Figura 71 Formato de Diagnostico Predictivo.

Fuente: Elaboraci6n Propia. Se diseñó un

modelo de simulación en la herramienta de Microsoft Office

Excel a través de criterios que consisten en obtener

mediante la introducción de valores recaudados por el

diagnóstico predictivo, el nivel de criticidad de los

parámetros de monitoreo elegidos para el estudio.

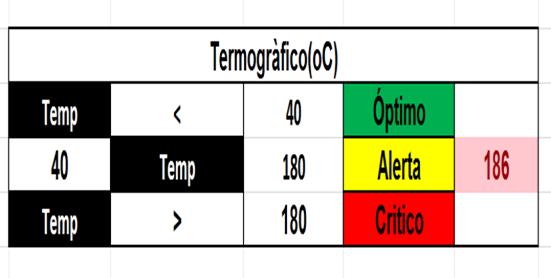

Señalados en la tabla 28. Esta simulación

está regida por el rango de cada variable señalados

en la tabla 34. Se determinara su nivel de criticidad por

colores:

Para manejar el rango de criticidad se utilizaron los

símbolos:

(<, > , =). Las unidades

utilizadas fueron: -Milésimas para la

vibración.

– Grado centígrados (°C) para la

temperatura.

– Aislamiento.

El rango utilizado para determinar el nivel de

criticidad de la vibración, aislamiento y la temperatura

serán igual para todos los motores

eléctricos.

-Voltaje.

-Corriente.

-M? (Mega Ohmios) para el aislamiento.

– RPM (Revoluciones por minuto).

El rango utilizado para determinar los niveles de

criticidad del voltaje, corriente y RPM variaran dependiendo de

las especificaciones técnicas de cada motor

eléctrico.

Cabe destacar que el Ultrasonido no tiene valor

numérico de criticidad solo que a una frecuencia por parte

del equipo de 40 Hertz es suficiente para detectar una falla en

el equipo (fricción, detección de arco

eléctrico y fuga de alguna válvula cercana al

equipo.) Las cuales podrán ser señaladas en el

diagnostico predictivo.

Igualmente pasa con la lubricación que se rige

por una inspección visual programada.

Nivel de criticidad de la vibración del motor

eléctrico.

Figura 72 Nivel de Criticidad óptima de

Vibración. Fuente: Elaboración Propia.

Nivel de criticidad termografica del motor

eléctrico.

Figura 73 Nivel de Criticidad crítica

Termografica. Fuente: Elaboración Propia.

Análisis del RPM de los Motores Electicos. Para

poder determinar la criticidad el RPM de los Motores se

tomó como dato principal el Valor Nominal del equipo

evaluando su criticidad de la siguiente manera:

Ejemplo:

Este método se obtuvo con la entrevista directa

de un Ingeniero Eléctrico del Taller Central de

PDVSA-PETRODELTA, cabe destacar que al disminuir el RPM del

equipo en consecuencia disminuye la eficiencia del

mismo.

Nivel de criticidad del RPM del M431.

Figura 74 Nivel de Criticidad Alerta del RPM

M-431. Fuente: Elaboración Propia. Nivel de

criticidad del RPM del M-417 A.

Figura 75 Nivel de Criticidad Alerta del RPM M-417

A. Fuente: Elaboración Propia. Nivel de criticidad

del RPM del M-433 A.

Figura 76 Nivel de Criticidad crítica del RPM

M-433 A. Fuente: Elaboración Propia.

Análisis del RPM de los Motores Electicos. Para

poder determinar la criticidad del voltaje de los Motores se

tomó como dato principal el Valor Nominal del equipo

evaluando su criticidad de la siguiente manera:

Este

Este

método se obtuvo con la entrevista directa de un Ingeniero

Eléctrico del Taller Central de

PDVSA-PETRODELTA.

Nivel de criticidad del voltaje del M-433

A.

Figura 77 Nivel de Criticidad crítico debido a

sobrevoltaje M-433 A. Fuente: Elaboración

Propia. Nivel de criticidad del voltaje del M-417

A.

Figura 78 Nivel de Criticidad óptima del

voltaje M-417 A. Fuente: Elaboración Propia. Nivel

de criticidad del voltaje del M-431.

Figura 79 Nivel de Criticidad crítica por

disminución del voltaje M- 431. Fuente:

Elaboración Propia. Análisis del RPM de los

Motores Electicos. Para poder determinar la criticidad de la

corriente de los Motores se tomó como dato principal el

Valor Nominal del equipo evaluando su criticidad de la siguiente

manera:

Ejemplo:

Este método se obtuvo con la entrevista directa

de un Ingeniero Eléctrico del Taller Central de

PDVSA-PETRODELTA.

Nivel de criticidad de la corriente del M-417

A.

Figura 80 Nivel de Criticidad alerta de la corriente

M-417 A. Fuente: Elaboración Propia. Nivel

de criticidad de la corriente del M-433 A.

Figura 81 Nivel de Criticidad crítico por

sobrecorriente M-433 A. Fuente: Elaboración Propia.

Nivel de criticidad de la corriente del M-431.

Figura 82 Nivel de Criticidad crítica por

disminución de la corriente M-431 Fuente:

Elaboración Propia. Nivel de criticidad del

aislamiento de los motores eléctricos.

Figura 83 Nivel de Criticidad de alerta del

aislamiento. Fuente: Elaboración Propia.

Matriz propuesta.

Tabla 35 Matriz FODA Situaci6n Propuesta para

elTaller. Fuente:Elaboraci6n Propia. Luego de haber

realizado el primer análisis FODA donde fue completada la

planilla con las variables correspondientes a cada factor

(fortalezas, debilidades, oportunidades y amenazas) el paso

siguiente es el análisis de las mismas y la

preparación de las estrategias de acción

correspondiente a la realidad evidenciada.

Instructivo de la orden de trabajo del mantenimiento

predictivo. Los trabajos del mantenimiento predictivo los

podemos contabilizar por orden de trabajo requerido, decir

generando un formato para su fácil

cuantificación.

El formato llevara datos como son:

– Orden de trabajo: Número de la orden

trabajo.

– Prioridad: La prioridad de la

actividad.

– Equipo: De qué equipo se

trata.

– TAG: El nombre del motor utilizado en la

planta.

– Sistema: El nombre de la función que

realiza el motor.

– Ubicación: En qué lugar de la

planta se encuentra el equipo.

– Locación: En que planta está

ubicado el motor.

– Disciplina: Personal responsable del

mantenimiento a ejecutar.

– Fecha de solicitud: Del

mantenimiento.

– Fecha programada: Para realizar la actividad de

mantenimiento.

– Fecha de Inicio: Del mantenimiento.

– Fecha de culminación: CuándoSe

terminó de realizar el mantenimiento.

– Tiempo de respuesta en Días:

Después de haber solicitado el mantenimiento.

– Descripción de la falla: Diagnostico

predictivo del equipo.

– Actividad realizada: Que praxis se le aplico al

motor.

– Avance en %: Permite monitorear el avance del

mantenimiento predictivo.

– Causas: Las anomalías que causaron la

falla del motor.

Se dividió el total de las horas hombres en dos

partes. La primera en un estimado calculado por el

planificador.

La segunda un tiempo real de la realización de la

actividad.

– Cantidad de personas: Cuantas personas

participaron en la actividad realizada.

– Horas de ejecución de la tarea: Cuanto

tiempo duro realizar la ejecución de mantenimiento al

equipo.

– Total de horas hombres: Cuanto tiempo duro la

actividad de mantenimiento.

– Realizado por: Nombre y apellido de los

ejecutores del mantenimiento.

– Revisado por: Por el supervisor de

mantenimiento.

– Solicitado por: La planificación

semanal.

– Observaciones y comentarios finales:

Recomendaciones del personal ejecutor del mantenimiento evaluado

por prioridades entre otros detalles de vital importancia para

garantizar la eficiente operatividad del motor

eléctrico.

Se diseñó en Excel un formato para la

orden de trabajo que se pueden observar en las figuras 83,84 y

85.

Figura 84 Instructivo y orden de Mantenimiento

predictivo 1 parte. Elaboración

Propia.

Figura 85 Instructivo y orden de Mantenimiento

predictivo 2 parte. Elaboración

Propia.

Figura 86 Instructivo y orden de Mantenimiento

predictivo 3 parte. Elaboración Propia. Las

frecuencias de inspección iniciales se asignaron

inicialmente según la criticidad de los equipos,

conjuntamente con la información, especifica del Motor

Eléctrico tal como las horas de funcionamiento. Las

frecuencias iniciales son planteadas según los

especialistas del área, y se optimizan, una vez que se

logra establecer la tendencia de los datos y se recolecta

información mecánica operativa del Motor

Eléctrico.

Tabla 36 Frecuencia definida para cada técnica

seleccionada. Fuente: Elaboración propia. Como

se observa en la tabla 36 el análisis de

vibraciones y la termografía se realizan cada 3,6 y 12

meses, según la criticidad de los equipos seleccionados;

el análisis de lubricantes a los Motores Eléctricos

no tiene fecha establecida ya que se tomara por oportunidad,

también existe una frecuencia por días, se

establecerá según las horas de trabajo de cada

equipo. Ultrasonido, se harán cada 6 meses y los

análisis (resistencia y corriente) anualmente.

Así como la selección de las rutinas

iniciales, fue realizada por la cantidad de equipos, la

frecuencia también se planteó

así.

Para mostrar los equipos, rutinas y frecuencias a medir,

se construye la Matriz de Predictivo. Finalmente, en su forma

más sencilla, se muestra en la siguiente tabla.

Tabla 37 Planificación del mantenimiento

predictivo. Fuente: Elaboración propia. Como se

puede observarse, a pesar que las rutinas de análisis de

vibraciones y termografías se establecieron cada tres

meses, no son los mismos equipos los que se analizaran cada vez

Por ejemplo: Los motores M-417 A Y M-433 A de sistema de

inyección de agua y transferencia de crudo a la venta se

inspeccionan bajo termografía, cada 3 meses; pero los

motores M-431, M-406 A, M-435 B pertenecientes a las áreas

antes mencionas se analizan cada dos rutinas de

termografías (6 meses). Esta decisión se

tomó como base en la información de falla y

operación de cada uno.

Los criterios fueron establecidos con base en las

recomendaciones de otros análisis realizados en equipos

similares; fabricantes y lo que dictan las normas referenciales

en este proyecto.

Recolección de Información y

análisis. Antes de dar inicio a la ejecución de

las rutinas, se establecieron las rondas, frecuencias y se

validaron en fechas probables con el personal del Taller Central

de PDVSA-PETRODELTA para aplicarlas como se ve en la Figura

86. Los colores de la tabla son los mismos establecidos en el

calendario anual, propuesto para la ejecución de las

técnicas, mostrado en la Tabla 38.

Tabla 38 Identificación de tareas por

color. Fuente: Elaboración propia. La

programación varía según las horas de

trabajo del equipo.

Figura 87 Cronograma de mantenimiento predictivo

Enero- Junio 2015. Fuente: Elaboración

propia.

Figura 88 Cronograma de mantenimiento predictivo

Julio- Diciembre 2015. Fuente: Elaboración

propia.

Antes de iniciar, se solicitó a la

Superintendencia de Mantenimiento, el suministro de

información, para verificar que la técnica aplicada

en cada ronda, era la indicada. Para planear y programar

adecuadamente cada actividad, para evitar problemas de cruce de

rutinas lo que implicaba redoblar el tiempo del personal

acompañante.

Conclusiones

Del desarrollo y análisis del estudio efectuado,

se obtuvieron las siguientes conclusiones:

1. Con el diagnóstico inicial realizado a

las 3 áreas en estudio, se pudo conocer que los equipos

que las integran, presentan anormalidades de diversos tipos, como

el M-417 A perteneciente a Transferencia de Crudo a la Venta , el

M-433 A y M-431 del área de Inyección de Agua que

mostraron problemas en rodamientos y sellos, inconvenientes

relacionados con la corrosión, sobrecorriente, fugas de

agua, fugas de aceite, deterioro de la pintura del equipo, ruidos

anormales, vibraciones extrañas, acometidas

eléctricas deterioradas, fallas en arrancadores

suaves.

2. Con la utilización del método

predictivo de inspección visual directa se identificaron

la causa de las fallas en los motores, lo que sirvió de

base para la selección de las herramientas predictivas y

los procedimientos de inspección precisando así, la

mejor forma de captar los síntomas en un estado

prematuro.

3. La causa que origina mayores demoras en la

ejecución del mantenimiento de los equipos, es la falta de

repuestos y herramientas en el taller y almacén de la

empresa.

4. La recopilación de la

información técnica de los activos, permitió

recabar datos técnicos de los motores eléctricos,

como las revoluciones por segundo, voltaje, corriente tipo de

lubricante, frame, temperatura, factor de servicio, los cuales

fueron de gran utilidad para realizar el diagnóstico

acertado de la condición de los equipos de las

vibraciones, termografía, nivel de aislamiento,

ultrasonido, lubricación y análisis de corriente y

voltaje.

5. Utilizando las técnicas predictivas

basados en la norma ISO 13379 y datos suministrados por la

Superintendencia de Mantenimiento se pudo determinar las

variables que serán utilizadas para medir los rangos de

los motores eléctricos, ya que se necesitan aplicar

más de dos tecnologías predictivas que

señalen con más exactitud de las posibles

fallas.

6. Con el respaldo de la Superintendencia de

Mantenimiento se consultó los manuales de los motores

eléctricos obtuvimos los rangos con los cuales se pudo

analizar cada variable elegida para el programa de

mantenimiento.

7. Se diseñó en Excel una hoja de

fácil interpretación para recopilar el

comportamiento de las variables elegidas para el mantenimiento a

través de un diagnostico predictivo las cuales

podrán ser medidos con los equipos existentes y

disponibles en el Taller para esta tarea, como también se

creó un formato condicional donde se podrán

descargar dichas variables y poder analizar su nivel de

criticidad.

8. Se diseñó en Excel un cronograma

de actividades de mantenimiento predictivo para el 2015 aplicados

a los motores eléctricos de las áreas estudiadas de

una forma adecuada para evitar cruce de rutinas además

vendrá acompañado con un instructivo de trabajo que

permitirá llevar un registro y una documentación

clara para tener el historial de los equipos los más

actualizado posible.

Recomendaciones

En función del análisis y conclusiones que

se obtuvieron con este estudio se recomienda las acciones

siguientes:

1. Continuar con la implementación del

programa diseñado, a fin de mejorar la efectividad de los

Motores Eléctricos M-417 A, M-433 A y M- 431 tomando en

cuenta el déficit de los mismos, ya que son equipos que

afectan directamente la producción diaria de crudo que

ponen en riesgo debido su nivel de criticidad.

2. Implementar un sistema de control de

inventario de los Motores Eléctricos de baja y media

tensión existentes en la Planta UM2, con el fin de llevar

un control riguroso del inventario de los filtros, partes y

componentes de los Equipos más solicitados e importantes

para la corrección de las fallas y mantenimiento

preventivo, lo cual permitirá disminuir las demoras en la

ejecución del mantenimiento a los equipos, al contar con

los repuestos necesarios en el momento requerido.

3. Adquirir el equipo necesario para realizar el

análisis de aceite de una forma más

científica y tecnológica y no solo depender de una

inspección visual del lubricante.

4. Se recomienda que el Taller realice

investigaciones con respecto a las tecnologías instaladas

en la empresa y las nuevas que se estén instalando, con el

fin promover programas de capacitación y motivación

para el personal a través de cursos y talleres de

adiestramiento de acuerdo a los cargos con la finalidad de

mejorar el desempeño del personal y por consiguiente, del

Taller.

5. Promover por parte de la Superintendencia de

Mantenimiento la realización de reuniones semanales con

todo el personal sobre la gestión de mantenimiento tomando

en cuenta los proyectos propuestos por los trabajadores, que sean

rentables y ayuden al mejoramiento de las actividades y procesos

del taller, ayudando de esta manera al proceso de mejoramiento

continuo.

6. Como ya es evidente, la falta de personal

dentro del Taller afecta su desempeño dentro de la

empresa, por lo que se recomienda realizar un estudio de Fuerza

Laboral con el fin de determinar la cantidad de personas y los

cargos a desempeñar necesarios para que el Taller alcance

un nivel de producción óptimo.

7. Documentar de una forma rigurosa y detallada

el historial de los mantenimientos predictivos realizados por

equipo creando una cultura de disciplina y orden con la

información.

8. Debido a la forma como se plantearon los roles

y responsabilidades para la implementación del

mantenimiento predictivo en campo Uracoa Planta UM-2 de

PDVSA-PETRODELTA, al inicio de la implementación es

importante contar con una persona dedicada a trabajar

exclusivamente en esto. No es recomendable que trabaje en otras

actividades, a menos que sean participaciones puntuales que no

implique mucho tiempo, porque la carga laboral que maneja, es

alta, datos, agenda etc. Al pasar el tiempo, cuando el predictivo

este maduro y la operación la operación le

permitirá dedicarse a otras actividades.

Bibliografía.

Desarrollo del mantenimiento predictivo.

[Documento en Línea].Disponible en:

http://www.MantenimientoMundial.com.

Metodología del Análisis de Criticidad

aprendizaje.virtual@pemex.com.

Motores eléctricos de inducción

trifásicos de alta y baja tensión Línea M –

Rotor de anillos – Horizontales Manual de Instalación,

Operación y Mantenimiento WEG.

Análisis de Motores Eléctricos

Mantenimiento Predictivo Ing. Eugenio López. MORROW, L.C.

(1986) Manual de Mantenimiento Industrial; "Tomo 1".

México: McGraw-Hill. Decimacuarta impresión.

"Maintenance Engineering Handbook"; traducido por Jorge Casas y

Otros.

NAVA, J. (1992). Teoría de mantenimiento.

Definiciones y organización. Mérida.

Universidad de los Andes. Consejo de Publicaciones

Venezuela.

Fallas de motor Eléctrico

www.actiweb.es/durelectric/fallas.html

http://www.monografias.com/trabajos93/motores-electricos/motores-

electricos

http://www.ingenieriadelmantenimiento.com/index.php/26-articulos-

destacados/19-mantenimiento-predictivo

Apéndice

Planta de Agua Vieja. Sistema de

Inyección de Agua a Pozos.

Apéndice 1

M– 420 Motor de Media

Tensión.

Fuente: Fotografía 2014.

Apéndice 2

M- 421A Motor de Media Tensión. Fuente:

Fotografía 2014.

Apéndice 3

M- 430 Motor de Media Tensión.

Fuente: Fotografía 2014.

Apéndice 4

(M-428 A) (M-428 B) (M-431). Fuente:

Elaboración Propia.

Sistema de transferencia de crudo a la

venta.

Apéndice 5

M- 417 A Motor de Media Tensión.

Fuente: Fotografía 2014.

Apéndice 6

M-417 B Motor de Media Tensión

Desincorporado. Fuente: Fotografía

2014.

Apéndice 7

Motores de Baja Tensión. Fuente:

Fotografía 2014.

Planta de Agua Nueva. Inyección de Agua a

Pozos. Apéndice 8 Motores de Media Tensión

(M-433 B) (M-433 A).

Fuente: Fotografía 2014.

Apéndice 9 Motores de Baja Tensión

Fuente: Fotografía 2014.

Diseño de un Programa de Mantenimiento Predictivo

Basado en un Análisis de Criticidad de los Motores

Eléctricos de Inducción Trifásica de

Inyección de Agua y Transferencia de Crudo de la Planta

UM-2 de la Superintendencia de Mantenimiento de

PDVSA-PETRODELTA.

Trabajo que se presenta ante el Departamento de

Ingeniería Industrial como requisito académico para

la aprobación del trabajo de grado.

Ing. Natacha Alarcón Ing. Eduardo Medrano. Tutor

Académico Tutor Industrial Ciudad Guayana, Noviembre

2014 Puga Cordero, Reinaldo Enrique Diseño de un

Programa de Mantenimiento Predictivo Basado en un Análisis

de Criticidad de los Motores Eléctricos de

Inducción Trifásica de Inyección de Agua y

Transferencia de Crudo de la Planta UM-2 de la Superintendencia

de Mantenimiento de PDVSA-PETRODELTA.

Trabajo de Grado Universidad Nacional Experimental

Politécnica Vice-Rectorado Puerto Ordaz Departamento de

Ingeniería Industrial Tutor Industrial: Ing. Eduardo

Medrano. Tutor Académico: Ing. Natacha

Alarcón.

Acta de

aprobación

Quienes suscriben, miembros del Jurado Evaluador

designados para evaluar el Trabajo de Grado, presentado por el

Br. Reinaldo Enrique Puga Cordero, titular de la C.I

19.095.286, titulado "Diseño de un Programa de

Mantenimiento Predictivo Basado en el Análisis de

Criticidad de los Motores Eléctricos de Inducción

Trifásica de Inyección de Agua y Transferencia de

Crudo de la Planta UM-2 de la Superintendencia de Mantenimiento

de PDVSA-PETRODELTA." Realizado en el Taller Central de la

Planta UM-2 PDVSA-PETRODELTA, consideramos que dicho trabajo

cumple con los requisitos exigidos para tal efecto y de acuerdo

con los criterios establecidos para la evaluación, lo

declaramos: APROBADO.

![]()

Tutor Académico : Natacha

Alarcón

![]()

Tutor Industrial; Ing. Eduardo Medrano

Jurado Evaluador

Dedicatoria

Primeramente a Dios todo poderoso, por

acompañarme a lo largo de mi vida, por protegerme

día tras día, por darme salud y toda la fuerza para

continuar y lograr este éxito que representa una

satisfacción personal, ya que sin el nada es

posible.

A mi padre que en paz descase, una terrible enfermedad

te alejo de nosotros pero siempre estarás en mi

corazón y en cada uno de mis logros no sabes cuánto

de extraño. Te amo mi viejo.

A mi madre por su incondicional apoyo y amor durante

toda mi vida, por la que siento profunda admiración por

ser una mujer luchadora y dedicada.

A mi hermanita por brindarme su apoyo y su cariño

siempre.

Agradecimiento

A mi Padre Celestial, mi Señor Dios por guiarme y

permitirme levantarme todas las veces que he caído. Por

darme una hermosa familia, por permitirme poder realizar mis

estudios dándome siempre las herramientas necesarias para

enfrentar y vencer todas las adversidades y cruzar en mi camino a

todas esas personas que no tengo duda que son ángeles

enviados por ti para quitar las piedras del camino.

A mi padre Carlos Puga que en paz descanse que

contribuyo enormemente para la realización de mis estudios

que a pesar de su enfermedad nunca dejo de darme ánimos y

sabios consejos para seguir adelante y me dejo una gran

enseñanza que llevare por siempre en mi corazón.

"Luchar incansablemente por mis sueños hasta el

último respiro".

A mi madre Nancy Cordero por la formación, el

apoyo y la motivación brindada. Así como

también todos los consejos. Los principios y sobre todo

enseñarme a valorar las cosas practicando siempre la

humildad.

A mi hermanita Virginia Puga por brindarme su apoyo y

cariño siempre.

A la UNEXPO por abrirme todas las puertas; está

ha sido una gran casa de estudio para mí donde me he

superado personal y profesionalmente.

A la Ing. Natacha Alarcón, por su guía a

lo largo de la elaboración de mi trabajo de grado y su

apoyo, quien ha sido un ejemplo a seguir.

Al Ing. José Maita por sus sabios consejos a

nivel profesional y personal y su apoyo en todo

momento.

Al Ing. Eduardo Medrano por brindarme su apoyo en todo

lo que necesite para elaborar mi trabajo de grado.

Al personal que labora en la Superintendencia de

Mantenimiento de PDVSA-PRODELTA de GVG por su contribución

para la elaboración de este proyecto.

A todos mis amigos karolyna Ocariz, Nathaly Padrino,

Susan Mariña, Alieska Romero, Isaac Tabate, Loenel Isasis,

Juan Chancellor, Carlos Zambrano, Angys Fonseca que siempre a

pesar de todo están cuando los necesito.

A mis profesores por brindarme las herramientas

necesarias para poder desarrollarme profesionalmente como Ing.

Industrial.

REPÚBLICA BOLIVARIANA DE VENEZUELA

UNIVERSIDAD NACIONAL EXPERIMENTAL

POLITÉCNICA

"ANTONIO JOSE DE SUCRE" VICE-RECTORADO DE PUERTO

ORDA

Diseño de un Programa de Mantenimiento Predictivo

Basado en un Análisis de Criticidad de los Motores

Eléctricos de Inducción Trifásica de

Inyección de Agua y Transferencia de Crudo de la Planta

UM-2 de la Superintendencia de Mantenimiento de PDVSA-

PETRODELTA.

Trabajo de grado Ciudad Guayana, Noviembre de

2014.

Tutor Académico:

Ing. Natasha Alarcón

Tutor Industrial:

Ing. Eduardo Medrano

Autor:

Reinaldo E. Puga C. C.I 19.095.286

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |