Tamaño de las partículas

Se clasifica por el tamaño de tamiz que pasa el polvo.

El polvo 200 pasa por la malla 200

Se promedia el tamaño por análisis con microscopio

Elección del tamaño

En general se requiere un polvo más fino sobre uno más grueso, los polvos de metales más finos tienen menores tamaños de polvos y mayores áreas de contacto para sinterizar.

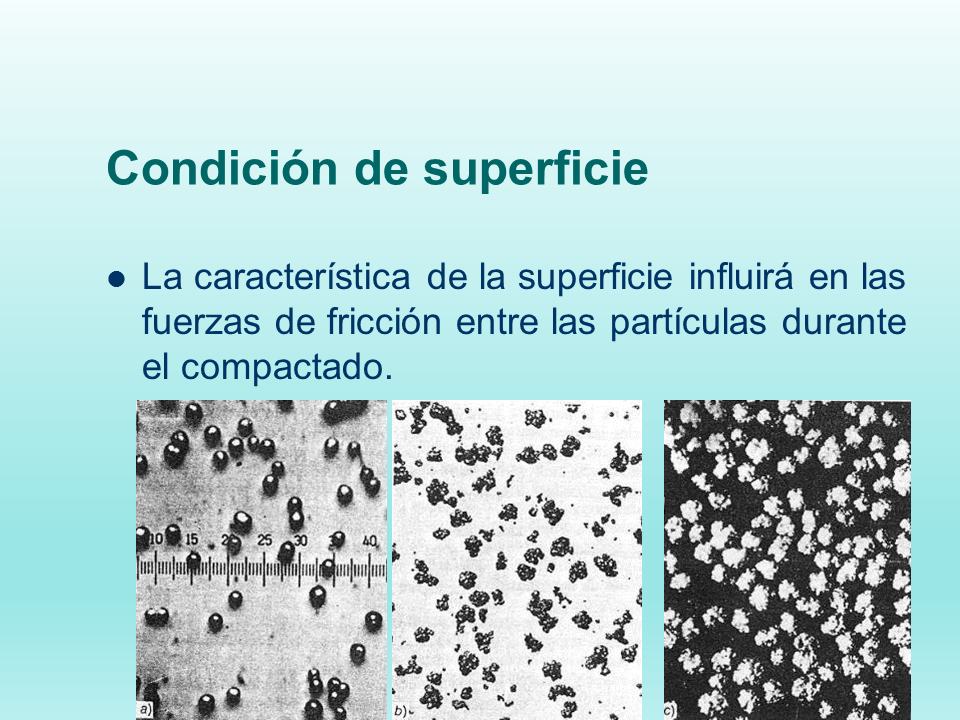

Condición de superficie

La característica de la superficie influirá en las fuerzas de fricción entre las partículas durante el compactado.

Forma de las partículas

La forma de la partícula influye en las características de empaquetamiento.

Las partículas esféricas tienen un excelente sinterizado y dan características uniformes en el producto final.

Las irregulares son mejores para el moldeo.

Forma de las partículas

Acicular

Angular

Dendrítica

Fibrosa

Placas

Granular

Irregular

Nodular

Esferoidal

Densidad aparente

Es el peso de una cantidad de polvo sin apretar necesario para llenar un volumen dado

Es de las propiedades más importantes de los polvos; esto se debe a que la dureza alcanzada en el compactado depende directamente de la Densidad Aparente.

A su vez esta característica depende de la forma y de la porosidad promedio de las partículas.

Proceso de fabricación

Una vez se tiene el polvo empieza el proceso de fabricación de la pieza deseada.

Este proceso está compuesto por básicamente tres etapas:

-1) la mezcla

-2) el compactado

-3) la sinterización.

Cada una de estas etapas contribuye en las características finales de la pieza.

1) Mezcla

La combinación y el mezclado son esenciales para la uniformidad del producto terminado.

En esta etapa se debe alcanzar una mezcla homogénea de los materiales y añadir el lubricante.

La principal función del lubricante son: – reducir la fricción entre el polvo metálico y las superficies de las herramientas utilizadas en el proceso.

– reducir la fricción durante la compactación.

2) Compactado

La mezcla es introducida en un molde de acero y presionada(150-900 Mpa).

El compactado es una etapa muy importante ya que la forma y las propiedades mecánicas finales de la pieza están fuertemente relacionadas con la densidad al presionar.

Compactado

El polvo metálico adquiere la forma del molde y cerca de las dimensiones finales, además adquiere una resistencia en verde que permite la manipulación de la pieza dentro de la planta.

Los polvos metálicos bajo presión no se comportan como líquidos, la presión no es transmitida uniformemente por el molde y hay virtualmente cero flujo lateral.

Técnicas del Compactado

CON PRESIÓN

Troquel

Isostático

Forjado y extruido

Continuo

SIN PRESIÓN

Deslizamiento

Gravedad

Continuo

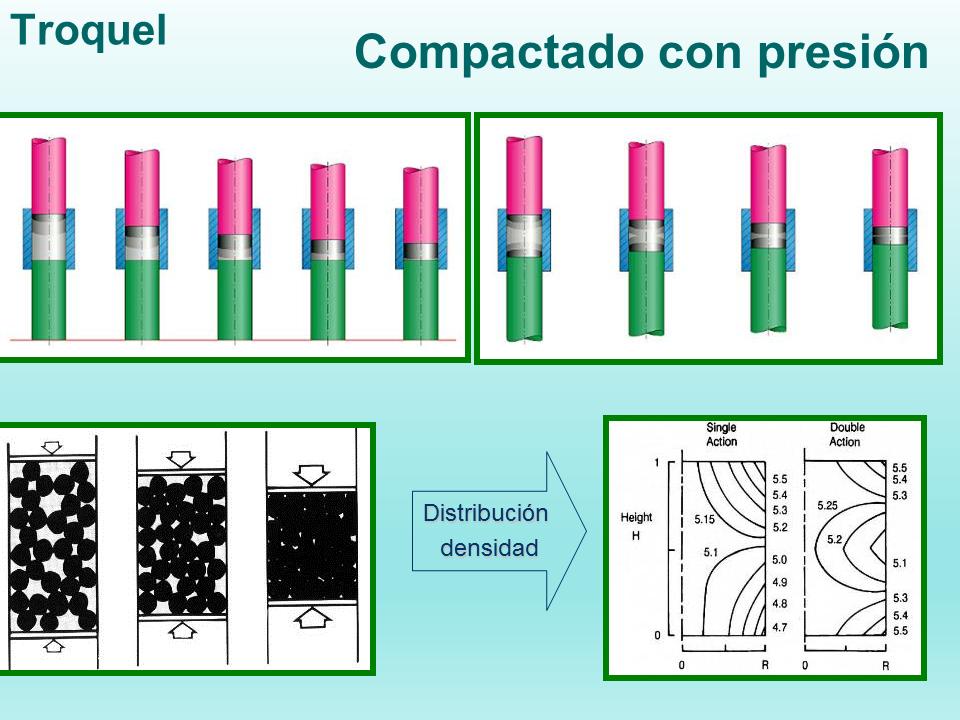

Troquel

Es el más utilizado

Primero se llena el troquel, luego se presiona y se expulsa

Utiliza presiones de 20 a 50 ton/pulg2

Compactado con presión

Troquel

Compactado con presión

Distribución

densidad

Isostático

La presión se aplica simultáneamente en todas las direcciones simultáneamente.

Se coloca el polvo en un molde de hule y se sumerge en un baño líquido dentro de un recipiente a presión.

Utilizado más para materiales cerámicos que para metales.

Compactado con presión

Forjado y extrusión

Se “enlata” el polvo en un recipiente metálico y luego se forja o extrae.

Ambas técnicas por lo general no requieren de la etapa de sinterizado.

Compactado con presión

Continuo

Se utiliza para elaborar cuerpos de forma simple (varillas, láminas o tubos).

Se hace pasar el polvo a través de rodillos que son ajustables.

Compactado con presión

Deslizamiento

Se hace una suspensión de polvo en un líquido y luego se coloca en un molde que absorbe el fluido.

La pieza se seca y sinteriza.

Compactado sin presión

Gravedad y Continua

Gravedad: el troquel se llena y luego se sinteriza, dando una pieza porosa.

Continua: se emplea para producir laminas porosas para electrodos de batería (Níquel-cadmio) recargables.

Se aplica el polvo en forma de suspensión espesa sobre una rejilla o lámina y luego se sinteriza.

Compactado sin presión

3) Sinterizado

La etapa de la sinterización es clave para el proceso de la metalurgia de polvos.

Sinterizado: Es el TT de un polvo o compactado metálico a una temperatura inferior a la temperatura de fusión de la base de la mezcla. Tiene el propósito de incrementar las resistencias de la pieza creando enlaces fuertes entre las partículas.

Las piezas compactadas se someten a un tratamiento térmico, en hornos de atmósfera controlada, consiguiendo una cristalización en estado sólido denominada sinterización,

Durante este proceso de sinterización las piezas compactadas adquieren sus propiedades físicas y sufren unas ligeras alteraciones dimensionales las cuales ya son previstas en los cálculos de las mismas.

3) Sinterizado

Atmósfera Controlada

Ayudar a eliminar el lubricante

Evitar la oxidación en la zona de enfriamiento.

Evitar la descarburación.

Mantener una cierta presión positiva a la salida del horno.

Asegurar un purgado seguro. Impide entradas de aire.

Asegurar un resultado uniforme en la sinterización.

Sinterizado

Ocurre una difusión atómica (proceso de enlace de cuerpos sólidos) y las partes unidas durante el proceso de compactación se fortalecen y crecen hasta formar una pieza uniforme.

Sinterizado

Se utilizan temperaturas menor que la de fusión y una atmósfera controlada.

Para proceso normales se alimentan las piezas al horno en una malla de alambres. Este alambre está hecho de una aleación Níkel/Cromo (80/20%) que permite temperaturas hasta de 11500*C.

Para temperaturas superiores se pueden usar Carburos de Silicio que pueden operar a temperaturas hasta 13500*C.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |