Las mediciones mecánicas y su importancia en la especialidad mecánica

- Resumen

- Superficies que componen a las piezas

- Calidad de las máquinas

- Indicadores de precisión de las piezas

- Etapas para alcanzar la precisión de las piezas

- Dimensión nominal

- Campo de tolerancia

- Selección y cálculo de los ajustes y tolerancias

- Bibliografía

Resumen

Las mediciones mecánicas o mediciones técnicas juegan un papel fundamental en la industria mecánica, es prácticamente insensato fabricar cualquier pieza o mecánicos sin el empleo de los instrumentos de mediciones adecuados que garanticen los parámetros de calidad y precisiones necesarias que se exigen para la intercambiabilidad en un comercio globalizado que exige el apego a las normas internacionales del sistema ISO.

Palabras claves: Medir, Pieza, tolerancia, calidad, precisión, .intercambiabilidad, Sistema internacional, medida nominal

Medir. Comparar una magnitud conocida con una desconocida

La pieza: Es una porción determinada de material limitada por diferentes superficies las cuales están dispuestas unas con respectos a otras teniendo en cuenta su asignación de servicio y los criterios económicos para su fabricación y ensamblaje

La pieza: Es una porción determinada de material limitada por diferentes superficies las cuales están dispuestas unas con respectos a otras teniendo en cuenta su asignación de servicio y los criterios económicos para su fabricación y ensamblaje,

Precisión .Es el grado de aproximación de las piezas a su prototipo ideal geométrico.

Calidad de las máquinas .Es el conjunto de cualidades que determinan su correspondencia con la asignación de servicio para la que se destina y que lo diferencian de otras máquinas similares, según los requerimientos internacionales contemplado en las normas ISO.

La calidad y precisión de las máquinas depende de la calidad con que se elaboran y ensamblan todas las piezas que forman la misma.

Asignación de servicio: Es la formulación clara y precisa de la tarea para la que fué construida la pieza o la máquina especificando al máximo las condiciones en que se realiza dicha tarea. El problema a realizar o la satisfacción de una necesidad. Ejemplo:

Una rueda dentada: Trasmitir movimiento entre árboles paralelos en una caja de velocidad.

Un árbol: Trasmitir movimiento a los elementos que se encuentran acoplados al árbol (rueda dentada, etc.).

Como ven las máquinas están formadas por diferentes piezas que tienen diferentes asignaciones de servicio y que al acoplarse dan lugar a un equipo, mecanismo o máquina que tiene una asignación de servicio para lo que fue construida.

La pieza: Es una porción determinada de material limitada por diferentes superficies las cuales están dispuestas unas con respectos a otras teniendo en cuenta su asignación de servicio y los criterios económicos para su fabricación y ensamblaje

Superficies que componen a las piezas

Las piezas están formadas por diferentes superficies por lo que van a tener diferentes denominaciones.

–Superficies bases principales: Son las superficies de las piezas por la cual se instala en la unidad ensamblada correspondiente que determina la posición de las mismas.

Superficies bases auxiliares: Son las superficies de las piezas por las cuales se instalan otras piezas que acoplan con estas y determinan la posición de dichas piezas. Superficie ejecutora: Son las superficies o conjunto de superficies de la máquina o de las piezas con las cuales se garantiza la asignación de servicio (chaveteros, estrías, superficies dentadas).

–Superficies libres: Son las restantes superficies de la pieza que conforman su configuración. Estas no por ser libres, son menos importantes.

Calidad de las máquinas

Está dada por la calidad con que se elaboran y ensamblan todas las piezas que forman la misma, y que propician un conjunto de cualidades que determinan la posibilidad de elaborar piezas con la calidad de las exigencias de la asignación de servicio que se destina y a su vez la diferencian de otras máquinas similares

Indicadores de calidad de las máquinas.

– La estabilidad con que la máquina cumple su asignación de servicio.

– La calidad de la producción que se fabrica con la máquina.

– La longevidad física: Capacidad de mantener la calidad inicial en función del tiempo.

– La longevidad económica: Capacidad de cumplir económicamente la asignación de servicio.

– La productividad.

– La comodidad y sencillez durante el funcionamiento y el mando.

– El nivel de ruido.

– El grado de modernización y automatización para la que fue construida.

Se hace referencia que para que se cumplan todos estos indicadores de las máquinas a la hora de realizar el ensamblaje y ajuste es necesario que todas las piezas presenten la precisión necesaria para que cumplan la asignación de servicio que se expresan en grados de precisión que van desde IT0 hasta IT17 según norma ISO.

Indicadores de precisión de las piezas

La precisión de las piezas se establece bajos indicadores internacionales que se encuentran normados.

– Desviaciones de las medidas nominales de las reales.

– Desviación de la posición relativa real de la ideal.

– Desviación de la forma geométrica real de la ideal.

– Rugosidad superficial.

-En el caso de los indicadores de precisión de las máquinas son los mismos que los de las piezas que aparecen en los números 1, 2, 3, 4 y el 5 que se muestra a continuación.

– Exactitud del movimiento relativo de la superficie ejecutora de las máquinas:

Si al fabricar un árbol de leva se alteran los indicadores de precisión de la leva esto provoca que la sincronización del movimiento se altere y en el caso del M, C, I se altere el funcionamiento de las válvulas por lo que el motor no funciona adecuadamente y puede fundirse. Desde el punto de vista económico esto es perjudicial para la economía de su taller y en lo colectivo para el país.

Etapas para alcanzar la precisión de las piezas

Errores que se producen y forma de disminuirlos

– Instalación de la pieza en la cadena cinemática y de medida.

– Reglaje estático de la cadena cinemática y de medida: Ocurre la aproximación de la herramienta pero no actúan cargas de trabajo y otos factores que lo acompañan.

– Reglaje dinámico de la cadena cinemática y de medida: Ocurre el tratamiento mecánico y actúan cargas y otros fenómenos que lo acompañan.

Existen ocasiones en que las dos primeras etapas cambian de sitio. 1ro el reglaje estático y luego la colocación. Ejemplo al centrar una pieza en un plato autocentrante.

Durante la realización de estas etapas en una pieza ocurren errores que se tratan de minimizar y depende de la responsabilidad del operario hacia la profesión pero siempre van a estar presentes.

-Error de instalación o de colocación (Ec) Ocurre en la primera etapa y el mismo está motivado por diferentes causas que lo originan.

-Elección incorrecta de las bases tecnológicas o de maquinado (Determina la posición de la pieza en el proceso de elaboración).

-Los errores de las bases tecnológicas (dimensiones, distancias, forma geométrica y acabado superficial).

– Elección incorrecta de la base de medida.

-Calificación insuficiente del operario.

-Otros.

Esta etapa es una de las más importante ya que es la que garantiza la exactitud del movimiento relativo de la superficie a elaborar y dentro de las causas o factores que pueden provocar errores dentro de esta etapa, los dos más importante son la selección incorrecta de la base tecnológica y de medida a la hora de instalar la pieza.

-Error de ajustamiento estático del sistema M. H. D, P. ( Eest) T Esta Ocurre en la 2da etapa y está motivada por las siguientes causas o factores:

-Elección incorrecta de la base tecnológica.

-Elección incorrecta de la base de medida y el método.

-Mala colocación de la arista cortante de la herramienta respecto a la superficie operativa de la máquina herramienta que determina su posición.

-Colocación y sujeción incorrecta de los dispositivos o aditamentos que sirvan para determinar la posición de la pieza.

-Calificación insuficiente del operario o equivocaciones.

-Otros.

Este error se puede eliminar o minimizar:

-Chequeando la exactitud geométrica de la máquina.

Logrando una disposición correcta y fijación de los calzos, paralelas, topes que se emplean para establecer la posición de las piezas.

-Instalar los dispositivos sobre la superficie de trabajo de la mesa tomando esa superficie como principal de coincidencia.

-Crear superficies especiales en el dispositivo para el posterior control de la colocación.

-Empleo de piezas ya elaboradas como patrón para efectuar el reglaje estático (plantilla).

–Error de ajustamiento dinámico (Edin): Esta ocurre en la 2da etapa y está motivado por las siguientes causas o factores que se pueden disminuir:

-Heterogeneidad del material (variación de la calidad y dureza).

-Introduciendo procesos para clasificar las piezas brutas según dureza.

-Disminuyendo las tolerancias de dureza de las pieza brutas suministradas por la industria metalúrgica.

-Midiendo la dureza en toda la superficie antes de maquinar.

-Rigidez insuficiente del sistema M, H, D, P.

-Garantizando la fijación correcta de todo el sistema M, H, D, P.

-Utilizando regímenes de corte óptimos.

-Seleccionando correctamente las herramientas y los ángulos.

-Desgaste de la herramienta de corte.

-Utilizando régimen de cortes económicos.

-Aplicando correctamente los líquidos lubricantes refrigerantes.

–Temperatura del sistema para efectuar la medición.

Mantener las temperaturas de los locales de las máquinas herramienta entre 19-21 grados (extractores y ventiladores).

-Enfriamiento de la bancada y dispositivo.

-Calentamiento previo de la máquina antes de utilizarlas.

-Enfriamiento constante de las fuentes de origen de calor (pieza, herramienta) utilizando líquido lubricante refrigerante.

–Influencia del operario.

-Elevando la calificación.

-Disminuyendo la fatiga por ruido y temperaturas altas.

-Empleando dispositivos de fijación automática.

-Responsabilizando el operario con la producción y vinculándolo con los resultados finales.

-Otros.

Una de las causas más frecuentes y que están presentes en las tres etapas y que influye en gran medida en los resultados de la producción es la selección correcta de la base tecnológica donde en la práctica se toman medidas y se seleccionan generalmente tomando las bases con mejores acabados y guiándose por reglas.

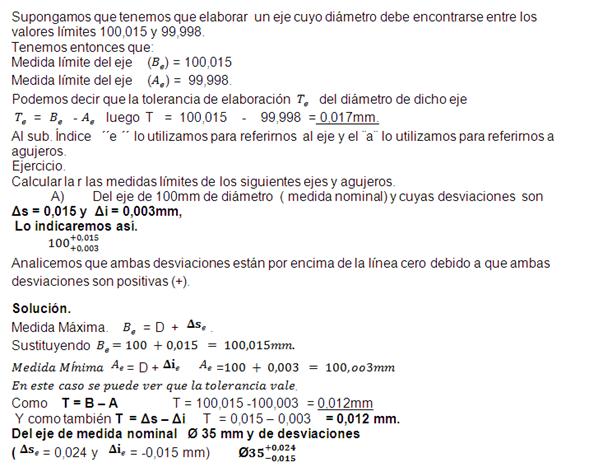

Tolerancia .Es igual a la diferencia entre la medida máxima y la medida mínima con que puede quedar una pieza una vez elaborada.

Intercambiabilidad.

Posibilidad de sustituir una pieza por otra en una máquina o equipo sin ajustes adicionales

Medida Nominal (D)

Es así la medida dada en el plano y es por la que identificamos algunas piezas

Generalmente la mediada nominal es expresada por un número entero en milímetros y ella determina la posición de una línea teórica llamada ´´línea de cero´´

Desviación superior (ΔS)

Es la desviación que puede tener la pieza en su medida nominal (D) para alcanzar la medida máxima tolerable.

Esta desviación es positiva (+) cuando la mediada máxima tolerable es mayor que la mediada nominal, y (-) cuando la mediada máxima tolerable es menor que la medida nominal. Esta desviación siempre es considerada a partir de la línea cero.

Desviación inferior (Δi)

Es la deviación que puede tener la mediad nominal de la pieza para alcanzar la mediada mínima tolerable. La desviación inferior puede ser positiva o negativa, según la medida mínima tolerada sea mayor o menor que la medida nominal respectivamente. Esta al igual que la desviación superior se determina a partir de la línea cero.

Es identificad a con la letra ΔB Δ es igual a la medida nominal (D) mas la desviación superior (Δs), es decir.

Dimensión Nominal

Es la dimensión en relación con la cual se determinan las dimensiones límites. Esta dimensión sirve también como inicio para las lecturas de las desviaciones

Según la importancia de las piezas y su función en los mecanismos, éstas se elaboran

Con diferentes grados de tolerancias. Para que el sistema de tolerancia sea útil en la producción de piezas de diferentes precisiones, es que el ISO ha creado 19 grados de tolerancias de acuerdo con los cuales las tolerancias tienen un menor o mayor valor.

Estos 19 grados de tolerancias en el sistema ISO, se indican con los números 01;0;1;2;3;4;5;6;7;8;9"10;11;12;13;14;15 y 17.El grado 01 es el da mayor precisión y es, por tanto el grado que da un menor campo de tolerancia en el cual tienen que estar las dimensiones con igual diámetros .Según vaya aumentando el grado de tolerancia", pues mayor será ésta , es decir que el valor de la tolerancia depende de su grado. Sin embargo

Resulta lógico que aunque tengan igual grado de tolerancia, un eje de 400 mm de diámetro no puede tener igual tolerancia que un eje de 40 mm.

Campo de tolerancia

Esla suma de la medida máxima por encima de la nominal, más la medida mínima por debajo de la nominal a la que puede quedar una pieza.

Ajuste. Se logra cuando hay coincidencia entre las medidas nominales del eje y del Agujero.

Juego.- Se logra entre la medida mínima del eje y la máxima del agujero.

Apriete.- se obtiene cuando hay una medida máxima del eje y una mínima del agujero

Línea cero. Es la línea correspondiente a la dimensión nominal a partir de la cual se toman las desviaciones de las dimensiones para representar gráficamente los ajustes y las tolerancias. Si la línea cero se encuentra en forma horizontal, las desviaciones positivas se situarán por encima y las negativas por debajo de la línea ejemplo.

Desviación. Diferencia algebraica entre la dimensión (efectiva, límite y otras) y la correspondiente dimensión nominal.

Desviación superior. Diferencia algebraica entre la dimensión límite máxima y la dimensión nominal. Esta desviación es positiva (+) Cuando la dimensión límite máxima es mayor que la dimensión nominal y es igual a cero cuando esta coincide con la nominal, es negativa cuando esta desviación es menor que la medida nominal.

Desviación Inferior. Diferencia algebraica entre la dimensión límite mínima y la dimensión nominal, puede ser positiva o negativa, si está por encima o por debajo de la nominal.

Desviación superior del agujero (ES)

Desviación superior del eje (es)

Desviación inferior del agujero EI

El sistema de tolerancia posee 17 grados de precisión los cuales llenan todas las necesidades

De la construcción mecánica, siendo útil este sistema en la construcción de instrumentos de medición muy preciso, en correspondencia con las producciones que se ejecutan en el país, se emplean los grados del 5 al 12., Destinados a las producciones siguientes.

Grados del 1 al 4……………Instrumentos de medición y calibres.

5 al 7……………Máquinas herramientas precisa y motores de aviación

8 al 9……………Construcciones mecánicas menos precisas

Compresores, bombas etc.

10-12…………… Máquinas agrícolas vagones de ferrocarril etc.

13-16 Piezas aisladas que no se acoplan con otros elementos

O piezas

Para la determinación del grado de precisión de las piezas lo mas importantes es conocer los requisitos y exigencias de trabajo de la pieza, tener una basta experiencias en el manejo de los gados de precisión y su implicación.

Grados de precisión empleados para agujeros y ejes en su elaboración

Selección y cálculo de los ajustes y tolerancias

Esto esta" en dependencias de las funciones que realizan los mecanismos o piezas que acoplan con vista a determinar el ajuste, juego o apriete necesario a lograr para el cumplimiento de la asignación de servicio, todos los cuales aparecen normalizados en tablas en el texto. Bibliografía Tolerancia, ajustes y medición de longitudes y ángulos Primera Parte

Uso de las tablas para cálculo de tolerancias y desviaciones

Bibliografía

Bibliografía Tolerancia, ajustes y medición de longitudes y ángulos Primera Parte

Galán Cardosa, D. Nociones de Metrología para maquinarias / Douglas Galán Cardosa y otros. — Ciudad de La Habana, Editorial Pueblo y Educación. 1991.– 306 p.

Facultad de Construcción de Maquinarias del ISPJAE. "Metrología de intercambiabilidad. Ciudad de la Habana. Editorial del MES.1986.185p.

Decreto de Ley 182 "de Normalización y Calidad", 1998

Decreto 267 de contravenciones de las regulaciones establecidas sobre Normalización y Calidad

UNIVERSIDAD DE CIENFUEGOS

Carlos Rafael Rodríguez

Facultad de Ingeniería

Departamento Mecánica

Autor:

Msc: Emilio Cutino Blanco.