- Introducción

- Responsabilidades del control de

calidad - Programas de inspección y

verificación - Control estadístico de procesos en el

mantenimiento - Control de calidad de los trabajos de

mantenimiento - Círculos de calidad

- Vínculo del mantenimiento con la

calidad - Conclusiones

- Bibliografía

Introducción

El desarrollo de un sistema acertado de control de la

calidad del mantenimiento es esencial para asegurar reparaciones

de alta calidad, estándares exactos, máxima

disponibilidad, extensión del ciclo de vida del equipo y

tasas eficientes de producción del equipo. El control de

calidad como un sistema integrado se ha practicado con mayor

intensidad en las operaciones de producción y manufactura

que en el mantenimiento. Aunque se ha comprendido el papel del

mantenimiento en la rentabilidad a largo plazo de una

organización, los aspectos relacionados con la calidad de

los productos del mantenimiento, no han sido adecuadamente

formulados.

La calidad de los productos del mantenimiento tiene un

enlace directo con la calidad del producto y la capacidad de la

compañía, para cumplir con los programas de

entrega. En general el equipo que no ha recibido un mantenimiento

regular, o cuyo mantenimiento ha sido inadecuado fallara

periódicamente o experimentará pérdidas de

velocidad, o una menor precisión, y en consecuencia,

tenderá a generar productos defectuosos, lo que representa

menor rentabilidad y un mayor descontento por parte del

cliente.

Los gerentes de mantenimiento y los ingenieros necesitan

estar conscientes de la importancia de controlar la calidad de

los productos del mantenimiento. El establecimiento de normas de

pruebas e inspección en el mantenimiento y de niveles

aceptables de calidad deberán ser desarrollados para todo

el trabajo de mantenimiento.

Las organizaciones deberán esforzarse por

vincular sus actividades de mantenimiento con la calidad de sus

productos y servicios. Además, deberán crear un

punto de atención central en sus clientes internos. Esto

les proporcionara la dirección y las metas para mejorar

sus procesos de mantenimiento.

Responsabilidades del

control de calidad

Lograr la calidad en el mantenimiento y los objetivos de

confiabilidad son responsabilidad del personal de mantenimiento.

El esfuerzo combinado y la dedicación del personal de

control de calidad, los supervisores de mantenimiento y los

técnicos son esenciales para garantizar un mantenimiento

de alta calidad y una confiabilidad en el equipo.

De forma más específica, las

responsabilidades de control de calidad incluyen las

siguientes:

Realizar inspecciones de las acciones,

procedimientos, el equipo y las instalaciones de

mantenimiento.Conservar y mejorar los documentos, los

procedimientos, el equipo y las normas de

mantenimiento.Asegurar que todas las unidades estén

conscientes y sean expertas en los procedimientos y normas de

mantenimiento.Mantener un alto nivel de conocimiento experto,

manteniéndose al día con la literatura

referente a los procedimientos y registros de

mantenimiento.Hacer aportaciones a la capacitación del

personal de mantenimiento.Realizar análisis de deficiencias y estudios

de mejora de procesos, empleando diversas herramientas para

el control estadístico de procesos.Asegurar que los trabajadores se apeguen a todos los

procedimientos técnicos y administrativos cuando

realicen el trabajo real de mantenimiento.Revisar los estándares de tiempo de los

trabajos para evaluar si son adecuados.Revisar la calidad y disponibilidad de los

materiales y refacciones para asegurar su disponibilidad y

calidad.Realizar auditorías para evaluar la

situación actual del mantenimiento y prescribir

remedios para las áreas con deficiencias.Establecer la certificación y

autorización del personal que realiza tareas

críticas altamente especializadas.Desarrollar procedimientos para las inspecciones de

nuevos equipos y probar el equipo antes de aceptarlo de los

proveedores.

Programas de

inspección y verificación

La división de control de calidad es responsable

de desarrollar y conservar registros de inspección. La

división de Control de Calidad deberá clasificar

los diferentes tipos de inspecciones que realiza. Estas

inspecciones se clasifican comúnmente de la siguiente

manera:

Inspección de aceptación: Este tipo de

inspección se realiza para asegurar que el equipo

esté en conformidad con las normas. Generalmente se

realiza sobre equipo nuevo.Inspección de verificación de la

calidad: Este tipo de inspección se realiza

después de una tarea de inspección o

reparación para verificar si esta se realizo de

acuerdo con las especificaciones.Inspección documental o de archivo: Esta se

realiza para revisar la norma y evaluar su grado de

aplicación.Inspección de actividades: Esta

inspección se realiza para investigar si las unidades

de mantenimiento se están apegando a los

procedimientos y a las normas.

Estos cuatro tipos de inspecciones son realizadas por el

personal de Control de Calidad. Hay otros tipos de inspecciones

que son realizadas por los supervisores de producción de

mantenimiento. Estas incluyen inspecciones realizadas por los

supervisores para asegurar que el material o la calidad del

trabajo cumplen las normas prescritas.

La figura central en la mayoría de los programas

de control de calidad del mantenimiento es el inspector

técnico. Este es el individuo al que se le ha asignado la

responsabilidad de evitar que se empleen técnicas

deficientes de trabajo y superar las deficiencias de la

organización, o reducir el reemplazo innecesario de

componentes que todavía pueden dar un buen servicio. En

consecuencia, la habilidad del inspector para diagnosticar debe

ser satisfactoria para un programa de control de calidad con

éxito. Las decisiones del inspector son críticas y

pueden llevar a una catástrofe dependiendo sea el tipo de

trabajo.

Control

estadístico de procesos en el mantenimiento

El control estadístico de procesos

consiste en el empleo de técnicas con base

estadística para evaluar un proceso o sus productos, para

alcanzar o mantener un estado de control. Esta definición

es lo suficientemente amplia para incluir a todos los

métodos con base estadística, desde la

recopilación de datos e histogramas, hasta técnicas

complejas como el diseño de experimentos. Aun cuando no

existe una lista única de estos métodos, hay un

acuerdo general acerca de las siguientes 7 herramientas, las

cuales requieren recopilación de datos como primer

paso.

3.1 RECOPILACIÓN DE DATOS

Hay que tener mucho cuidado en la recolección de

los datos para que sean compatibles con el fin que se persigue y

que además sean completos para la aplicación de la

herramienta escogida.

Una guía para recolectar datos:

? Planifique todo el proceso de recolección de

datos desde un comienzo.

? Aclare el propósito de la recolección de

datos.

? Especifique claramente los datos

necesitados.

? Use las técnica correctas de

ejemplificación.

? Diseñe los requerimientos de listas de chequeos

por anticipado.

La obtención de datos debe ser un proceso

continuo y debe ser parte del sistema de información.

Ejemplos de los datos necesarios en el caso de la

administración e ingeniería del mantenimiento son

el tiempo muerto del equipo, productividad de la mano de obra ,

costos de mantenimiento, costo de materiales y repuestos, fallas

y reparación, ordenes atrasadas, y trabajos

pendientes.

3.2 LISTA DE CHEQUEO O

VERIFICACIÓN

Una lista de chequeo es un conjunto simple de

instrucciones usados en la recolección de datos, donde los

datos pueden ser compilados fácilmente usados y analizados

automáticamente.

Las listas en mantenimiento pueden ser usadas

para:

Recolectar datos para construir un

histograma.Ejecutar tareas de mantenimiento.

Preparar antes y cerrar después los trabajos

de mantenimiento.Revisión de las partes y piezas.

Planificación de los trabajos de

mantenimiento.Inspección de los equipos.

Auditar un departamento de mantenimiento.

Chequear las causas de un defecto.

Diagnosticar los defectos de una

máquina.Recolectar datos para efectuar un estudio de

métodos.

Ejemplo de lista de verificación

3.3 HISTOGRAMA

Un histograma es un resumen gráfico de la

variación de un conjunto de datos. La naturaleza

gráfica del histograma permite ver comportamientos que son

difíciles de observar en una simple tabla numérica.

El histograma ayuda a visualizar la distribución de los

datos, su forma y su dispersión

Puede ser usado para:

La carga de mantenimiento.

Confiabilidad de las partes y piezas.

Distribución temporal de las fallas del

equipo.Distribución de los tiempos de

reparo.Distribución de los recursos.

Cambios en los tiempos de paradas.

En la gestión del mantenimiento las decisiones

relacionadas con la ejecución del mantenimiento preventivo

en un equipo que está sujeto a fallas, requiere

información sobre cuando el equipo alcanzará un

estado de falla y esto es un problema probabilístico. Si

se piensa en un número de piezas similares de un equipo

que están sujetas a fallas, no se puede esperar que todas

ellas fallen a la misma cantidad de horas de funcionamiento,

anotando el tiempo hasta la falla de cada ítem del equipo

es posible construir un histograma en el cual el área

asociada con algún período de tiempo muestra la

frecuencia relativa de falla ocurrida en ese

intervalo.

Ejemplo de histograma

3.4 DIAGRAMA CAUSA -EFECTO

Un diagrama de "espina de pescado" es una herramienta

utilizada para facilitar el análisis de causa raíz

de un problema definido. El diagrama proporciona una forma

estructurada para registrar las causas potenciales durante el

intercambio de ideas, ya que fomenta en los equipos de

análisis a pensar en un problema de forma

sistemática y para ir más profundo a fin de

descubrir las causas menos evidentes.

Puede ser usado para identificar las causas

de:

Baja productividad de los trabajadores.

Excesivas detenciones.

Fallas recurrentes.

Trabajos repetidos.

Excesivo ausentismo.

Exceso de errores en el trabajo

Pasos para la construcción de un diagrama

causa- efecto

Paso 1: decida la característica de calidad y el

efecto a ser estudiado. Este es usualmente el efecto que necesita

ser mejorado y controlado.

Paso 2: escriba el efecto destacado por una

flecha.

Paso 3: identifique y escriba los factores principales

que pueden afectar la característica de calidad mediante

una flecha que apunte hacia la principal. En general se

usa:

Lugar, procedimiento, personal y

políticas.Ambiente, proveedores, sistema y

destrezas.Máquinas, métodos, materiales,

mediciones, personal, y medio ambiente.Equipo, procesos, personal, materiales, ambiente y

administración.

Paso 4: escriba en cada flecha para cada factor

principal las causas directas y las sub-causas

detalladas.

Paso 5: verifique que están todas las causas que

podrían influir en el efecto no deseado.

Ejemplo de un diagrama causa –

efecto

3.5 GRAFICO DE PARETO

Es la distribución de frecuencias de un atributo

ordenados por tamaño de la frecuencia. Ayuda a definir

prioridades para que el curso de las acciones sean más

efectiva.

PRINCIPIO DE PARETO

El Principio de Pareto afirma que en todo grupo de

elementos o factores que contribuyen a un mismo efecto, unos

pocos son responsables de la mayor parte de dicho

efecto.

Categorías incluidas:

Clase A usualmente contiene el 20% del factor

(causa) que están causando el 75% al 80% de los

problemas.Clase B contiene alrededor del 20% del factor que

causa entre el 15% al 20% de los problemas.Clase C contiene el resto de los factores los cuales

son much

Características principales

A continuación se comentan una serie de

características que ayudan a comprender la naturaleza de

la herramienta.

Priorización

Identifica los elementos que más peso o

importancia tienen dentro de un grupo.

Unificación de Criterios

Enfoca y dirige el esfuerzo de los componentes del grupo

de trabajo hacia un objetivo prioritario común.

Carácter objetivo

Su utilización fuerza al grupo de trabajo a tomar

decisiones basadas en datos y hechos objetivos y no en ideas

subjetivas.

La grafica indica cual factor mejorar primeramente a fin

de eliminar defectos y lograr la mayor mejora posible

Pareto puede ser usado en:

Factores que limitan la productividad.

Fallas inducidas por los operadores.

Repuestos que causan los mayores atrasos.

Repuestos más costosos.

Fallas que causan las mayores paradas.

Pasos para realizar un diagrama de Pareto

Paso 1: Preparación de los datos

Como en todas las herramientas de análisis de

datos, el primer paso consiste en recoger los datos correctos o

asegurarse de que los existentes lo son.

Para la construcción de un Diagrama de Pareto son

necesarios:

a) Un efecto cuantificado y medible sobre el que se

quiere priorizar (Costes, tiempo, número de errores o

defectos, porcentaje de clientes, etc).

b) Una lista completa de elementos o factores que

contribuyen a dicho efecto (tipos de fallos o errores, pasos de

un proceso, tipos de problemas, productos, servicios,

etc).

Es importante identificar todos los posibles elementos

de contribución al efecto antes de empezar la recogida de

datos. Esta condición evitará que, al final del

análisis, la categoría "Varios" resulte ser una de

las incluidas en los "Pocos Vitales".

Las herramientas de calidad más útiles

para obtener esta lista son: la Tormenta de Ideas, el Diagrama de

Flujo, el Diagrama de Causa-Efecto y sus similares, o los propios

datos.

Paso 2: Cálculo de las contribuciones parciales y

totales. Ordenación de los elementos o factores incluidos

en el análisis

Para cada elemento contribuyente sobre el efecto, anotar

su magnitud. Ordenar dichos elementos de mayor a menor,

según la magnitud de su contribución. Calcular la

magnitud total del efecto como suma de las magnitudes parciales

de cada uno de los elementos contribuyentes.

Paso 3: Calcular el porcentaje y el porcentaje

acumulado, para cada

Elemento de la lista ordenada

El porcentaje de la contribución de cada elemento

se calcula:

% = (magnitud de la contribución /magnitud del

efecto total) x 100

El porcentaje acumulado para cada elemento de la lista

ordenada se calcula:

– Por suma de contribuciones de cada uno de los

elementos anteriores en la tabla, más el elemento en

cuestión como magnitud de la contribución, y

aplicando la fórmula anterior.

– Por suma de porcentajes de contribución de cada

uno de los elementos anteriores más el porcentaje del

elemento en cuestión. En este caso habrá que tener

en cuenta el que estos porcentajes, en general, han sido

redondeados.

Una vez completado este paso tenemos construida la Tabla

de Pareto.

Paso 4: Trazar y rotular los ejes del

Diagrama

Paso 5: Dibujar un Gráfico de Barras que

representa el efecto de cada uno de los elementos

contribuyentes

La altura de cada barra es igual a la

contribución de cada elemento tanto medida en magnitud por

medio del eje vertical izquierdo, como en porcentaje por medio

del eje vertical derecho.

Paso 6: Trazar un Gráfico Lineal cuyos puntos

representan el porcentaje acumulado de la Tabla de

Pareto

Marcar los puntos del gráfico en la

intersección de la prolongación del límite

derecho de cada barra con la magnitud del porcentaje acumulado

correspondiente al elemento representado en dicha

barra.

Ejemplo de un diagrama de Pareto

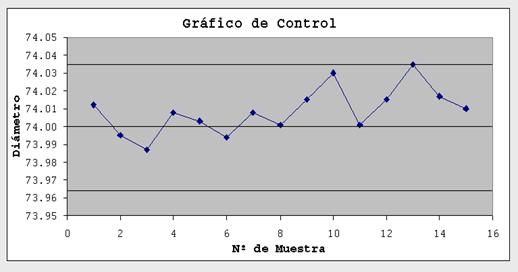

3.6 GRÁFICAS DE

CONTROL

Un gráfico de control es una carta o

diagrama especialmente preparado donde se van anotando los

valores sucesivos de la característica de calidad que se

está controlando. Los datos se registran durante el

funcionamiento del proceso de fabricación y a medida que

se obtienen.

El gráfico de control tiene

una Línea Central que representa el

promedio histórico de la característica que se

está controlando y Límites

Superior e Inferior que también se

calculan con datos históricos.

Se utilizan para monitorear la calidad de los siguientes

aspectos

Trabajos pendientes

Tiempo muerto

Disponibilidad

Numero de descomposturas

Características Generales de las Gráficas

de Control

El termino consistencia se refiere a la uniformidad en

la salida del proceso; es preferible tener un producto de un

proceso consistente, que tener uno con calidad superior, pero de

un proceso intermitente.

Una gráfica de control se inicia con las

mediciones considerando, sin embargo que las mediciones dependen

tanto de los instrumentos, como de las personas que miden y de

las circunstancias del medio ambiente , es conveniente anotar en

las gráficas de control observaciones tales como cambio de

turno, temperatura ambiente.

Establecer una gráfica de control requiere los

siguientes pasos:

1) Elegir la característica que debe

graficarse.

2) Elegir el tipo de gráfica de

control

3) Decidir la línea central que deben usarse y la

base para calcular los límites. La línea central

puede ser el promedio de los datos históricos o puede ser

el promedio deseado.

4) Seleccionar el subgrupo racional. Cada punto en una

gráfica de control representa un subgrupo que consiste en

varias unidades de producto.

5) Proporcionar un sistema de recolección de

datos si la gráfica de control ha de servir como una

herramienta cotidiana en la planta.

6) Calcular los límites de control y proporcionar

instrucciones específicas sobre la interpretación

de los resultados y las acciones que debe tomar cada persona en

producción

7) Graficar los datos e interpretar los

resultados.

Ejemplo de una grafica de

control

3.7 DIAGRAMA DE

DISPERSIÓN

El diagrama de dispersión es una

representación grafica de la correlación entre dos

variables. Se utiliza generalmente para estudiar la

relación entre causas y efectos. Por lo tanto, es un

complemento del diagrama de causa y efecto que se menciono con

anterioridad. En general , puede aplicarse para realizar los

siguientes análisis:

Análisis de tendencias.

Correlación o análisis de

patrones.

Particularmente en el mantenimiento, puede utilizarse

para encontrar lo siguiente:

1. Correlación entre el mantenimiento

preventivo y la tasa de calidad.2. Correlación entre el nivel de

capacitación y los trabajos pendientes.3. Correlación entre el nivel de

capacitación y la repetición de

trabajos.4. Correlación entre el nivel de

vibración y la tasa de calidad.5. Correlación entre el mantenimiento

preventivo y el tiempo muerto.6. Tendencia del tiempo muerto.

7. Tendencia de la productividad de los

trabajadores.8. Tendencia de la productividad de los

trabajadores.9. Tendencia de los trabajos

pendientes.10. Tendencia de la disponibilidad de

equipos.

3.8 ANÁLISIS DEL MODO DE FALLAS Y

EFECTOS

El análisis del modo de falla y efectos (AMFE) es

una técnica empleada para cuantificar y clasificar las

fallas críticas en el diseño del producto o el

proceso. Comprende la identificación de todas las

características funcionales y secundarias. Así,

para cada característica, el AMFE identifica una lista de

fallas potenciales y su impacto en el desempeño global del

producto. Asimismo, se estima la probabilidad y la severidad de

la falla (problema).

Un sistema o producto dado se divide en sus piezas o

componentes básicos. A continuación, para cada

componente o pieza, el analista podría preguntar como

fallaría, la probabilidad de la falla y el efecto en la

función del producto o sistema. E un ensamble

electrónico, por ejemplo, las piezas incluyen resistencia,

un capacitador, etc. Se identificara el modo de falla de cada

pieza y e determinara su efecto en la función del

producto. El objetivo es eliminar la amenaza a la integridad del

producto o reducirla al mínimo

Esta técnica se ha aplicado con éxito en

el diseño del producto de la industria automotriz y en la

selección de factores críticos para el

diseño de experimentos en la ingeniería de calidad.

Tiene un gran potencial de utilización y aplicación

al mantenimiento especialmente para evaluar el efecto de los

modos de falla en las fallas funcionales cuando se diseña

un programa de mantenimiento centrado en la confiabilidad (MCC).

Puede aplicarse para seleccionar una modificación de

diseño de u n sistema que actualmente esté en

operación.

Control de calidad de

los trabajos de mantenimiento

El trabajo de mantenimiento difiere del

trabajo de producción ya que en su mayor parte es un

trabajo no repetitivo y tiene mayor variabilidad. En el caso de

trabajos no repetitivos y ocasionales no se pueden recopilar

suficientes datos para utilizar eficazmente las herramientas de

CEF. En estos casos, es esencial el proceso de mantenimiento

mediante el control de sus entradas. Un proceso es una secuencia

de pasos que transforma un conjunto de entradas o insumos en un

conjunto de salidas o productos; también tiene un

mecanismo de retroalimentación.

Las principales entradas al proceso de mantenimiento son

las siguientes:

1. Procedimiento y normas de

mantenimiento.2. Personal3. Material y refracciones.4. Equipo y

herramientas. Estas cuatro entradas son críticas para la

calidad del trabajo de mantenimiento. El elemento clave para la

calidad del trabajo de mantenimiento es desarrollar normas de

calidad para trabajos críticos, no repetitivos. Si un

trabajo no cumple la norma, se emplea un diagrama de causa y

efecto para investigar las causas fundamentales del trabajo que

está por debajo de la norma.

4.1. FACTORES RELACIONADOS CON LOS

PROCEDIMIENTOS Y LAS NORMAS Los procedimientos y las normas se

prescriben para controlar el trabajo y asegurar su uniformidad y

calidad. Para asegurar la calidad, las normas deben ser precisas,

medibles y reflejar los requerimientos del cliente. Un

procedimiento deberá ser claro, lógico y estar bien

documentado a fin de poder implantarse. Los siguientes factores

afectan principalmente la eficacia de los procedimientos y las

normas:1. Calidad del procedimiento (su habilidad para satisfacer

los requerimientos del cliente).2. Documentación de los

procedimientos y las normas.3. Adecuación de las normas

para el ambiente de trabajo.4. Mecanismo para la mejora de los

procedimientos y las normas. La calidad de un procedimiento se

evalúa con base en su capacidad para alcanzar sus

objetivos. Los subfactores utilizados para evaluar cualquier

procedimiento incluyen: claridad de los objetivos, estructura

lógica, claridad del procedimiento, sencillez, facilidad

de uso, alcance, especificación de responsabilidades,

computación y mecanismo para mejorar continua. Las normas

se evalúan probando su adecuación.4.2. FACTORES

RELACIONADOS CON EL PERSONAL

El papel el personal calificado es esencial para un

mantenimiento de alta calidad. El técnico calificado

desempeña una función clave en el mantenimiento. El

tamaño de la fuerza de trabajo, nivel de destrezas,

capacitación, motivación, actitud, ambiente de

trabajo, y formación y experiencia, son lo factores

más importantes que deben vigilarse a fin de mejorar la

calidad del trabajo de mantenimiento.4.3. FACTORES RELACIONADOS

CON LOS MATERIALES

La disponibilidad de materiales de calidad

y en cantidades correctas en el momento correcto contribuye a la

calidad del trabajo de mantenimiento. Los factores que afectan la

disponibilidad y la calidad del material incluyen normas y

especificaciones correctas, políticas para el control de

materiales, presupuesto, políticas y procedimientos de

compras, y manejo y despliegue de materiales. Estos factores

constituyen la base del análisis de causa y efecto para

investigar el impacto de los materiales y las refacciones en la

calidad del trabajo de mantenimiento.4.4. FACTORES RELACIONADOS

CON LAS HERRAMIENTAS Y EL EQUIPO La disponibilidad de equipo y

herramientas para realizar mantenimiento de producción

puede ser un factor limitante en algunas circunstancias. Por

ejemplo, la exactitud de los instrumentos de calibración y

precisión podría tener un impacto significativo en

la calidad de los trabajos de mantenimiento. Los factores que

afectan la disponibilidad del equipo y herramientas correctas

incluyen el presupuesto, la prontitud operativa, la

capacitación, la compatibilidad y el número

disponible. Estos factores podrían constituir una lista

inicial para una sesión de lluvia de ideas sobre el

impacto de la disponibilidad del equipo y las herramientas en la

calidad del trabajo de mantenimiento.

Círculos de

calidad

El círculo de calidad es una práctica o

técnica utilizada en la gestión de organizaciones

en la que un grupo de trabajo voluntario, se reúne para

buscar soluciones a problemas detectados en sus respectivas

áreas de desempeño laboral, o para mejorar

algún aspecto que caracteriza su puesto de

trabajo.

Estos equipos de trabajo, originariamente llamados

"Círculos de Control de Calidad" fueron introducidos en

los años sesenta por Kaoru Ishikawa, quien fue uno de los

primeros en utilizarlos, y desde entonces, han representado un

elemento fundamental de participación de los trabajadores

en las empresas que han implantado sistemas de mejora

continua.

Esta filosofía de trabajo, implantada en sus

orígenes en empresas de cultura oriental no ha sido tan

extendida, ni efectiva en organizaciones de corte más

occidental. No obstante, realizando las adaptaciones y las

modificaciones oportunas a la realidad de cada empresa, esta

práctica puede ofrecer mucho valor a la gestión de

la mejora de cualquier tipo de organización.

La situación ideal de esta buena práctica

es la que permite su generación de forma espontánea

y por iniciativa de los propios componentes de los equipos,

aunque para llegar a esta situación, la

organización debe seguir una metodología de

implantación que se oriente a este fin.

Por lo tanto, se hace imprescindible que se cuente

previamente con una cultura de gestión especialmente

enfocada al trabajo autónomo, puesto que la confianza

depositada en los trabajadores como responsables de la mejora de

los procesos que integran sus áreas de trabajo es muy

alta.

De esta manera, los círculos de la verdad, como

ocurre con otras herramientas que integran buenas

prácticas relacionadas con la mejora continua, no pueden

desarrollarse sin un estilo de dirección participativo,

comunicativo, basado en un liderazgo de corte situacional y en un

entorno de delegación total de funciones a ciertos

empleados (lo que hoy en día se conoce como empowerment en

el ámbito empresarial).

Por esta razón, se trata de una técnica

muy utilizada por las organizaciones que poseen un enfoque hacia

la Gestión por Procesos, puesto que una de las

características que debe poseer este enfoque es que

algunos trabajadores, se hacen responsables (dueños o

propietarios) de determinados procesos que lleva a cabo la

organización, y su labor consiste en supervisar su

correcto funcionamiento, y mejorarlos permanentemente de manera

autónoma.

BENEFICIOS

El principal beneficio, como se ha descrito con

anterioridad, es el de la solución de los problemas

detectados o el de la mejora de algún área

funcional que en la mayor parte de las ocasiones repercute

positivamente sobre los puestos de trabajo de los propios

integrantes.

Además, cuando se implantan de manera adecuada,

representan una buena herramienta para aumentar la

concienciación, sensibilización, integración

y comunicación de los recursos humanos de la

empresa.

También fomentan la formación continua a

través del intercambio de conocimiento que se genera en

las reuniones de trabajo desarrolladas y la motivación

extrínseca de los trabajadores, puesto que el equipo se

siente partícipe del proceso de gestión al observar

que sus propuestas son recogidas, analizadas y posteriormente

implantadas por los responsables de la empresa.

Por esta razón es importante, sea cual sea el

resultado de los círculos, que las propuestas que se

generen sean bien recibidas y agradecidas por la

organización, y en los casos en los que se estime

oportuno, reconocidas públicamente o incluso incentivadas

de alguna manera.

FUNCIONAMIENTO DE LOS CIRCULOS

Se recomienda que en los círculos participen

entre 4 y 8 personas, aunque este número puede variarse

levemente en determinadas situaciones.

En los casos en los que existan más personas

interesadas en participar en las primeras fases, se podrán

realizar reuniones diferentes con los mismos temas de debate y

análisis. Se recomienda que a estas reuniones no asistan

los responsables de los equipos de trabajo para no coartar la

participación de sus integrantes.

Como se ha mencionado con anterioridad, al principio,

deberá existir un facilitador del proceso que oriente y

guíe al grupo, fomentando la participación de sus

integrantes y mediando en situaciones de conflicto. En

ningún caso ejercerá algún efecto moderador

sobre las conclusiones o acuerdos propuestos por el grupo. Este

facilitador no tiene la responsabilidad de valorar ni aconsejar

en ningún momento las propuestas derivadas del trabajo del

equipo. Además, deberá nombrarse entre los

asistentes a un coordinador o portavoz que sea el encargado de

trasladar los resultados del círculo a los responsables de

la organización para que actúen en

consecuencia.

Este portavoz elabora un informe que recoja los temas

planteados y la descripción exhaustiva (objetivos,

acciones, plazos, recursos, etc…) sobre las acciones de

mejora propuestas y su posterior implantación. Es

conveniente que la estructura de este informe, sea facilitada por

la organización incluyendo los campos que estime

oportunos. Este documento no estará firmado por

ningún individuo, puesto que es el resultado del grupo de

trabajo.

Una vez aprobados los planes de acción de los

primeros círculos de calidad, y mediante la línea

principal de ejecución, se repite el ciclo, seleccionando

nuevos temas o áreas de la organización para la

formación de otros círculos de calidad.

La periodicidad y participación de las personas

que integran las distintas áreas funcionales, será

diferente en cada caso, en relación con la magnitud de la

organización, su estructura funcional, el área de

negocio en el que se desarrolla, o incluso la cultura o

experiencia que se posea en este sentido.

Se recomienda convocar un círculo de calidad por

departamento o área, como mínimo cada ejercicio

natural. No existiendo un máximo para el caso de los

círculos que se generan de forma espontánea. En los

casos en los que los círculos se generen de forma

espontánea, este hecho, deberá ser comunicado al

área de dirección junto con el tema principal a

tratar quien autorizará y facilitará el desarrollo

de la experiencia.

Vínculo del

mantenimiento con la calidad

El mantenimiento tiene un enlace directo

con la calidad de los productos. El equipo con un

buen mantenimiento produce menos desperdicios que el equipo con

un mantenimiento deficiente. El mantenimiento puede contribuir de

manera significativa a mejorar y mantener productos de calidad;

por ejemplo, la capacidad de una máquina/herramienta en su

mejor condición producirá más del 99% de

piezas dentro de las tolerancias aceptadas. Después de que

la máquina ha estado en servicio durante algún

tiempo y se ha presentado desgaste en algunos de los componentes

de la máquina, habrá mayor traqueteo y

vibración. La distribución de las

características de calidad tendrá mayor

variación y se producirán más piezas fuera

de las especificaciones. Además, más piezas

tendrán algunas características de calidad

particulares alejadas del valor meta de dichas

características. En términos generales, un proceso

fuera de control genera productos defectuosos y, en consecuencia,

aumenta los costos de producción, lo cual se refleja en

una menor rentabilidad, que pone en peligro la supervivencia de

la organización. El mantenimiento preventivo basado

en las condiciones emplea una estrategia de mantenimiento de

ciclo cerrado en la que se obtiene información del equipo

y se utiliza para tomar decisiones para el mantenimiento

planeado. La decisión de mantenimiento generalmente se

basa en el empleo de un umbral, el cual, una vez alcanzado,

significa que debe realizarse mantenimiento. Tal estrategia

asegurará una alta calidad del producto, especialmente si

el umbral se elige de tal manera que el equipo no se deteriore

hasta un grado en el que se generen productos defectuosos o casi

defectuosos. El mantenimiento es un sistema que opera en paralelo

con la función de producción. La principal salida

de la producción es el producto deseado con un cierto

nivel de calidad, que es definida por el cliente. Conforme

continúa el proceso de producción, se genera una

salida secundaria, a saber, la demanda de mantenimiento, que es

una entrada al proceso de mantenimiento.

La salida del mantenimiento es un equipo en condiciones

de dar servicio. Un equipo con un buen mantenimiento aumenta

la capacidad de producción y

representa una entrada secundaria a

producción. Por lo tanto, el

mantenimiento afecta la producción al aumentar la

capacidad de producción y controlar la calidad y la

cantidad de la salida. La siguiente figura ilustra las relaciones

entre producción, calidad y mantenimiento.

Relación entre producción, calidad y

mantenimiento.

Un informe mensual sobre el porcentaje de trabajos

repetidos y rechazados de productos, puede ayudar a

identificar cuáles máquinas requieren una

investigación para determinar las causas de problemas de

calidad. Una vez que se investigan las máquinas, se

tomará una medida de acción correctiva para

remediar el problema. La medida puede dar

por resultado una modificación de la

política actual de mantenimiento y de la

capacitación de la fuerza de trabajo de un oficio

particular

Conclusiones

La importancia del control de la calidad del

mantenimiento se basa en que asegura reparaciones de alta

calidad, estándares exactos, máxima disponibilidad,

extensión del ciclo de vida del equipo y tasas eficientes

de producción del equipo.

Lo que ha ocurrido a lo largo del tiempo es que este

control de calidad se ha implantado en las procesos como tal y no

en el mantenimiento. Por ello se han formulado los aspectos

relacionados con la calidad de los productos.

Al aplicar estas actividades mencionadas y

técnicas de control de proceso, se garantiza una mejora en

los proceso de mantenimiento y por ende un producto en buenas

condiciones, para así satisfacer las exigencias del

cliente.

Bibliografía

Administración de la producción y las

operaciones. Autor: Everett E. Adam,jr y Rhonald J. Ebert.

Cuarta Edición

Autor:

Lameda Rocel

Mata Marion

Olivares Arianna

Padrino Danielis

Docente:

Scandra Mora.

Enviado por:

Iván José Turmero

Astros

Republica Bolivariana de

Venezuela.

Universidad Nacional Experimental

Politécnica

"Antonio José de Sucre".

Vice Rectorado Puerto Ordaz

Ciudad Guayana, Septiembre de

2012