- Introducción

- Diagrama hierro-carbono y diagramas TTT y

CCT - El

temple del acero - El

revenido del acero - Efecto

de los elementos de aleación - Procedimientos del revenido

- Conclusiones

- Referencias

Aspectos a tener presente para el revenido de los aceros –

Monografias.com

Aspectos a tener presente para el

revenido de los aceros

1. Resumen

2. Introducción

8. Conclusiones

9. Referencias

Resumen

El presente trabajo consistes en definir

los conceptos que deben de tenerse presente para realizar un

tratamiento térmico eficiente de los aceros.

Producto de la cantidad de carbono y elementos de

aleación, así será las propiedades

mecánicas resultantes a obtener tanto como, resistencia

mecánica, plasticidad y tenacidad además de los

componentes microestructurales.

Además se dan elementos necesarios

para seleccionar el tratamiento térmico, como los

diferentes hornos a utilizar.

Palabra clave: Tratamiento

térmico de los aceros, revenido de los

aceros.

Introducción

El estudio de los procesos de tratamiento

térmico de los aceros comenzó por D. Chermov de los

puntos críticos del acero en 1868.

Se conoce como tratamiento térmico

el proceso al que se someten los metales con el fin de mejorar

sus propiedades mecánicas, especialmente la dureza, la

resistencia y la tenacidad. Los materiales a los que se aplica el

tratamiento térmico son, básicamente, el acero y la

fundición, formados por hierro y carbono.

El tratamiento térmico es la

operación de calentamiento y enfriamiento de un metal en

su estado sólido a temperaturas y condiciones determinadas

para cambiar sus propiedades mecánicas. Nunca alteran las

propiedades químicas. Con el tratamiento térmico

adecuado se pueden reducir los esfuerzos internos, el

tamaño del grano, incrementar la tenacidad o producir una

superficie dura con un interior dúctil. Para conocer a que

temperatura debe elevarse el metal para que se reciba un

tratamiento térmico es recomendable contar con los

diagramas de cambio de fases como el de hierro – carbono. En este

tipo de diagrama se especifican las temperaturas en las que

suceden los cambios de fase (cambios de estructura cristalina),

dependiendo de los materiales diluidos. Los tratamientos

térmicos han adquirido gran importancia en la industria en

general, ya que con las constantes innovaciones se van

requiriendo metales con mayores resistencias tanto al desgaste

como a la tensión. El tiempo y la temperatura son los

factores principales y hay que fijarlos de antemano de acuerdo

con la composición del acero, la forma y el tamaño

de las piezas y las características que se desean

obtener.

El tratamiento térmico convencional

para producir aceros martensíticos se obtiene mediante un

enfriamiento rápido, del acero austenizado, en un medio de

temple, tal como agua, aceite o aire.

Las propiedades mecánicas optima de

un acero templado seguido de un revenido, se produce si durante

el proceso de temple el acero adquiere un alto contenido de

martensíta, u otro microconstituyente como perlita,

bainita.

El tratamiento térmico adecuado del

acero para que se produzca una estructura martensística,

depende fundamentalmente de tres fases.

1. Calentamiento de la

pieza.2. Permanencia a la temperatura

deseada.3. Medio de

enfriamiento.

Desarrollo

Diagrama

hierro-carbono y diagramas TTT y CCT

El diagrama de fase hierro-carbono (Fe-C), mostrado en

la Figura 1, es la representación gráfica de las

fases presentes en determinada composición y temperatura.

Es en el referido diagrama donde todos los tratamientos

térmicos se basan, pues el mismo define las regiones de

temperatura y cantidad de carbono donde las fases son estables;

sin embargo, resalta que este diagrama debe ser apenas una

guía, una vez que la mayoría de los aceros

contienen otros elementos que modifican las posiciones de

equilibrio donde las fases son estables (3,4(.

Los aceros son aleaciones de hierro, carbono y otros

elementos, el hierro es el elemento que entra en mayor

proporción y la cantidad de carbono no sobrepasa el 2%;

sin embargo este elemento es el que más influencia ejerce

en las propiedades y posiciones de equilibrio. Algunos elementos,

como el manganesio y el níquel, pueden aumentar el

área donde la austenita es estable, mientras que el

silicio, el cromo y el niobio estabilizan la fase

ferrítica (3(.

El diagrama de transformación isotérmica,

que también es conocido como diagrama ITT, puede ser

observado en la Figura 2. En una transformación

isotérmica la temperatura es mantenida constante mientras

se varía el tiempo. Este diagrama torna la cinética

de transformación más fácil de ser analizada

para determinada temperatura.

El diagrama de transformación por enfriamiento

continuo que también es conocido como diagrama CCT, puede

ser observado en la Figura 2. Este diagrama se aproxima

más a las condiciones de enfriamiento de los procesos de

manufactura, con un descenso paulatino de la temperatura a

diferentes velocidades de enfriamiento.

Es importante resaltar que algunos factores influyen

directamente en la posición de las curvas de inicio y fin

de transformación, como por ejemplo, la cantidad de

carbono, el tamaño de los granos, la presencia de los

elementos de aleación y la homogeneidad de la

austenita.

Figura 1: Diagrama

hierro-carbono(5(.

Figura 2: Diagrama ITT y CCT para el

acero SAE 4130 (5(.

El temple del

acero

La austenitización se define como la

formación de la austenita como resultado del calentamiento

del acero hasta una temperatura ligeramente más elevada

que la crítica superior (Ac3) (3(. El temple, consiste en

enfriar el acero rápidamente después de la

austenitización, en un medio apropiado, con el objetivo de

lograr la formación de la martensita; tal estructura

confiere alta dureza y resistencia al acero.

Los medios de enfriamiento más comúnmente

utilizados para el temple son: agua, aceite, soluciones

poliméricas y soluciones salinas, presentando diferentes

severidades (6(.

Dependiendo del contenido de carbono, la martensita

puede presentar dos tipos de morfología: listones y

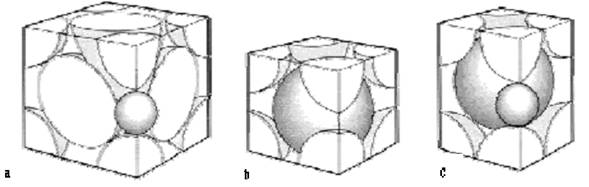

placas. La Figura 3 relaciona la morfología de la

martensita con la cantidad de carbono.

La martensita tipo listones es formada en los aceros de

bajo carbono, son listones largos y finos que se forman lado a

lado, paralelamente entre sí (3,4(. La martensita tipo

placas se desarrolla en los aceros de alto carbono. Con esta

estructura los granos de la martensita adquieren una apariencia

en formato de aguja o placas y es común la presencia de la

austenita retenida (7(. En los aceros de medio carbono pueden

coexistir los dos tipos de martensita.

Figura 3: Intervalos de formación

de la martensita tipo entramas y tipo placas (3(.

Así, la martensita lograda por el temple es una

estructura bastante dura y frágil. La mayor dificultad al

usar aceros templados consiste exactamente en la baja tenacidad y

en la alta concentración de tensiones de la martensita.

Esta fragilidad se debe a las distorsiones en el reticulado

causadas por los átomos de carbono retenidos en los sitios

octaédricos de la martensita (Figura 4), a la

segregación de las impurezas para los contornos de grano

de la austenita, a la formación de carburos durante el

temple y a las tensiones residuales de temple (3(. Para aliviar

estas tensiones y mejorar la tenacidad del acero templado se hace

necesaria otra etapa de tratamiento térmico; el proceso

adecuado para este fin es denominado revenido.

Figura 4: Desplazamientos del

átomo de hierro debido a los átomos de carbono en:

a- austenita, b- ferrita y c- martensita (8(.

El revenido del

acero

El revenido del acero se realiza después del

temple para obtener valores especificados de las propiedades

mecánicas, también para aliviar tensiones y

asegurar la estabilidad dimensional.

Las variables asociadas con el revenido – que afectan a

la microestructura y las propiedades mecánicas de un acero

– incluyen:

temperatura de revenido(

tiempo de permanencia a la temperatura de

revenidovelocidad de calentamiento y enfriamiento

En el acero templado, con una microestructura que

consiste esencialmente en martensita, los átomos de

carbono se insertan en la red cristalina del hierro, produciendo

una distorsión de la red cúbica del hierro que da

origen a una red tetragonal la cual le confiere al acero altos

niveles de dureza, en dependencia de su contenido de

carbono.

Durante el revenido, debido al calentamiento, los

átomos de carbono difunden, para permitir el retorno a la

red cúbica característica del hierro, originando

carburos del tipo M3C.

Las propiedades del acero revenido se determinan

principalmente por el tamaño, forma, composición y

distribución de los carburos, con una contribución

relativamente menor debida al endurecimiento por

sólido-solución de la ferrita. Estos cambios en la

microestructura suelen disminuir la resistencia mecánica y

aumentar la ductilidad y la tenacidad.

Bajo ciertas condiciones, la dureza puede no ser

afectada por el revenido o incluso puede aumentar como resultado

del mismo. Por ejemplo, un revenido de acero templado con

temperaturas de revenido muy baja puede provocar ningún

cambio en la dureza. Además, los aceros de aleación

que contienen uno o más de los elementos formadores de

carburo (Cr, Mo, V y W) son capaces de provocar el llamado

endurecimiento secundario. Los valores de dureza de revenido para

varios aceros se presentan en la Tabla 1.

La temperatura y el tiempo de permanencia son variables

interdependientes en el proceso de revenido. Dentro de ciertos

límites, la reducción de la temperatura o el

incremento del tiempo de permanencia por lo general pueden

producir el mismo resultado que el aumento de la temperatura y la

disminución del tiempo de permanencia; aunque se considera

que los cambios de temperatura tienen mayor efecto que los del

tiempo de permanencia. Con pocas excepciones, el revenido se

realiza a temperaturas entre 175 y 705 °C con tiempos de 30

min a 4 h.

Desde el punto microestructural, sobre la base de rayos

X, dilatometría y los estudios microscopía, hay

tres etapas distintas de revenido, a pesar de que los rangos de

temperatura se superponen ( 9, 10, 11,12(.

Etapa I: La formación de( carburos de

transición y la reducción a 0,25% del contenido de

carbono de la martensita (de 100 a 250 °C)

Etapa II: La transformación( de la

austenita retenida en ferrita y cementita (200 a 300

°C)

Etapa III: La sustitución de( los carburos

de transición y de la martensita de baja temperatura por

la mezcla de cementita y ferrita (250 a 350 °C).

Una etapa adicional de revenido (etapa IV),

consistente en la precipitación de carburos de

aleación finamente dispersos, existe para los aceros de

alta aleación.

Se ha encontrado que la fase I de revenido es a menudo

precedida por la redistribución de los átomos de

carbono, llamado auto-revenido, durante el enfriamiento y/o

mantenimiento a temperatura ambiente (13(. Otros cambios

estructurales tienen lugar a causa del reordenamiento de

átomos de carbono antes de la etapa clásica I del

revenido (14,15(.

Tabla 1. Valores de dureza de diferentes aceros

sometidos al revenido (14(.

La formación de la martensita se asocia con un

aumento en el volumen. Durante el revenido, la martensita se

descompone en una mezcla de ferrita y cementita, con una

consiguiente disminución de volumen a medida aumenta la

temperatura de revenido. La austenita retenida en aceros al

carbono y aceros de baja aleación se transforma en vainita

con un aumento en el volumen, en la etapa II del revenido. Cuando

algunos aceros de aleación son revenidos, una

precipitación de carburos aleados finamente distribuidos,

acompañada de un aumento en la dureza – la dureza llamada

secundaria – y un aumento en el volumen.

1.3.1 INFLUENCIA DE LA TEMPERATURA DE

REVENIDO

Varias relaciones empíricas se han realizado

entre la resistencia a la tracción y la dureza de los

aceros revenidos de tal manera que la medición de dureza

se utiliza habitualmente para evaluar la respuesta de un acero

revenido.

La figura 5 muestra el efecto de la temperatura sobre la

dureza, resistencia a la tracción, elongación y

estricción relativas de un acero al carbono (AISI 1050)

revenidos durante 1 h.

Fig. 5 Efecto de la temperatura de

revenido en las propiedades mecánicas a temperatura

ambiente del acero AISI 1050 (barra de 38 mm de diámetro),

previamente templado en agua. (0,52% C, 0,93% Mn).

[16]

La mayoría de los aceros de mediana

aleación presentan una respuesta al revenido similar a la

de los aceros al carbono. El cambio en las propiedades

mecánicas con la temperatura de revenido de acero 4340 se

muestra en la figura 6.

Fig. 6 Efecto de la temperatura de revenido en

las propiedades mecánicas de barras de acero 4340 templado

en aceite. (0,41% C, 0,67% Mn, 0.023% P, S 0,018%, 0.26% Si,

1.77% Ni, Cr 0,78%, 0,26% Mo, tamaño de grano, ASTM 6-8;

puntos críticos: AC1=730 °C, AC3= 770 °C, Ar3=475

°C, AR1=380 °C. El tratamiento térmico:

normalizado a 870 °C, temple a 800 °C en aceite, dureza

de temple 601 HB 16 .

1.3.2 INFLUENCIA DEL TIEMPO DE REVENIDO

La difusión de carbono y elementos de aleación

necesaria para la formación de carburos depende de la

temperatura y el tiempo de revenido. El efecto del tiempo de

revenido en la dureza de un acero con 0,82% C revenido a

diferentes temperaturas se muestra en la figura 7. Los cambios en

la dureza se comportan aproximadamente de forma lineal en una

gran parte del intervalo de tiempo, cuando el tiempo se presenta

en una escala logarítmica.

Cambios significativos en la dureza se producen al inicio del

revenido antes de de los 10 s, Cambios menos significativos en la

dureza ocurren entre 1 y 10 minutos de revenido. Muy

pequeños cambios ocurren en la dureza con tiempos entre 1

y 2 h de revenido, por lo que generalmente el revenido se aplica

entre 1 y 2 h.

Fig. 7 Efecto del tiempo a cuatro temperaturas

de revenido sobre la dureza a de del acero con 0,82% C templado

17 .

13.3 VELOCIDAD DE ENFRIAMIENTO

Otro factor que puede afectar a las características de un

acero es la velocidad de enfriamiento durante revenido. Aunque

las propiedades de tracción no se ven afectadas por la

velocidad de enfriamiento, la resistencia al impacto puede

disminuir si el acero se enfría lentamente a través

del rango de temperatura de 375 a 575 °C, especialmente en

aceros que contienen elementos formadores de carburo. La

elongación y estricción relativas también

pueden verse afectadas. Este fenómeno se llama fragilidad

de revenido.

Efecto de los

elementos de aleación

El principal objetivo de añadir elementos de

aleación al acero es para aumentar la templabilidad, es

decir, la capacidad del acero para formar martensita durante el

temple. El efecto general de los elementos de aleación en

revenido es de retardar la tasa de ablandamiento, especialmente a

las altas temperaturas de revenido.

Por lo tanto, para alcanzar una determinada dureza en un

mismo período de tiempo, los aceros aleados requieren

temperaturas más altas de revenido que los aceros al

carbono. Los elementos de aleación se pueden caracterizar

como formadores o no formadores de carburos.

Elementos tales como Ni, Si, Al y Mn, que tienen poca o

ninguna tendencia a formar carburos, se mantienen esencialmente

en solución sólida de la ferrita y sólo

tienen un efecto menor sobre la dureza del templado. El

endurecimiento debido a la presencia de estos elementos se

produce principalmente a través de endurecimiento por

solución sólida de la ferrita (18,19( .

Los elementos formadores de carburos (Cr, Mo, W, V, Nb y

Ti) retardan las etapas del revenido, desplazándolas hacia

temperaturas mayores en comparación con los aceros al

carbono, dando origen a carburos aleados complejos. Este efecto

no es considerable a baja temperatura de revenido cuando se forma

Fe3C, sin embargo, a temperaturas más altas la dureza

disminuye lentamente con la temperatura de revenido.

El aumento en la dureza debido a la adición de

diferentes elementos de aleación para temperaturas de

revenido entre 205 y 705 °C.

Los elementos fuertemente formadores de carburos, tales

como el cromo, molibdeno y vanadio, son más eficaces en el

aumento de la dureza a temperaturas superiores a 205 °C. Se

ha encontrado que el silicio actúa sobre el aumento de la

dureza a los 315 °C. El aumento en la dureza causada por el

fósforo, níquel y silicio puede ser atribuido al

endurecimiento por solución- sólida. El manganeso

es más efectivo en el aumento de la dureza a temperaturas

más altas de revenido.

Los elementos formadores de carburos retardan la

coalescencia de la cementita, formando numerosas

partículas finas y dispersas de carburos aleados. Bajo

ciertas condiciones, con altas niveles de aleación, la

dureza puede aumentar; este efecto se conoce como endurecimiento

secundario.

A medida que aumenta el contenido de molibdeno, se

incremente el efecto del endurecimiento secundario.

Se plantea que efectos sinérgicos de varias

combinaciones de elementos de aleación pueden ocurrir, por

ejemplo: el cromo tiende a producir endurecimiento secundario a

una temperatura más baja que en el caso del molibdeno. Sin

embargo, la combinación de cromo y molibdeno produce una

curva de dureza en función de la temperatura de revenido

con pico a una temperatura menor de la que provoca el pico de

dureza cuando solo está presente el molibdeno,

Procedimientos

del revenido

El revenido puede realizarse por calentamiento total o

de determinas zonas de las piezas, durante el tiempo suficiente

para que se desarrollen los mecanismos del revenido hasta el

punto requerido en dependencia de la dureza a obtener.

El proceso de revenido puede realizarse en hornos de

convección o de sales fundidas, en baños de aceite

caliente o de metal fundido. La selección del tipo de

horno depende principalmente del número y tamaño de

las piezas y de la temperatura deseada. La Tabla 2 muestra

especificaciones para el uso de diferentes equipos de

revenido.

Tabla 2 Especificaciones para el uso de diferentes

equipos de revenido.

Conclusiones

En este trabajo se llegaron a las

siguientes conclusiones.

Los aceros son aleaciones de hierro,

carbono y otros elementos, el hierro es el elemento que entra

en mayor proporción y la cantidad de carbono no

sobrepasa el 2%; sin embargo este elemento es el que

más influencia ejerce en las propiedades y posiciones

de equilibrio.Algunos elementos, como el manganesio y el

níquel, pueden aumentar el área donde la

austenita es estable, mientras que el silicio, el cromo y el

niobio estabilizan la fase ferrítica.El diagrama de transformación

isotérmica, la temperatura es mantenida constante

mientras se varía el tiempo. Este diagrama torna la

cinética de transformación más

fácil de ser analizada, en los procesos de temple y

revenidoEl diagrama de transformación por

enfriamiento continuo que también es conocido como

diagrama CCT, se aproxima más a las condiciones de

enfriamiento de los procesos de manufactura, con un descenso

paulatino de la temperatura a diferentes velocidades de

enfriamiento, recomendamos analizarlo en unión del

diagrama de transformación

isotérmica.El temple, consiste en enfriar el acero

rápidamente después de la

austenitización, en un medio apropiado, con el

objetivo de lograr la formación de la martensita; tal

estructura confiere alta dureza y resistencia al

acero.El revenido del acero se realiza después del

temple para obtener valores especificados de las propiedades

mecánicas, también para aliviar tensiones y

asegurar la estabilidad dimensional.Las propiedades del acero revenido se determinan

principalmente por el tamaño, forma,

composición, como la distribución de los

carburos, con una contribución relativamente menor

debida al endurecimiento por sólido-solución de

la ferrita. Estos cambios en la microestructura suelen

disminuir la resistencia mecánica y aumentar la

ductilidad y la tenacidad.Durante el revenido, la dureza como la resistencia

mecánica disminuye con el aumento de la temperatura

mientras que la plasticidad aumenta. Esta es una variable de

gran importancia en el revenido.El tiempo de revenido tiene poca influencia sobre

las propiedades del aceroEl carbono tiene gran influencia en la dureza de

temple.El efecto general de los elementos de

aleación en revenido es de retardar la tasa de

ablandamiento, a las altas temperaturas de

revenido.

Referencias

1. Bring Cuello Silvestre. Metales teoría y

practica. Editora Oriente, Santiago de Cuba. 1984

2. Metallurgists Handbook. Segunda edicion. Editora MIR.

1969

3 Krauss, G.Principles of heat treatment of steel.

Materials Park: American Society for Metals, p.187-227,

1990.

4. CALLISTER, WILLIAM D. Materials Science and

Engineering. An Introduction. Fifth edition. Department of

Metallurgical Engineering. University of Utah. John Wiley &

Sons, Inc., 1999.

5. American Society for Metals. Metals Handbook: Heat

treating, v.4.Materials Park: ASM International, 1998.

6. Totten, G E; Bates, C.E.; Clinton, N.A. Handbook of

quenchants and quenching technology. Materials Park: ASM

International, 1993.

7 Callister, W D. Cincia e engenharia dos materiais: uma

introduo. Rio de Janeiro: Livros técnicos e

científicos, 2002.

8. Cohen, M. The strengthening of steel. Transactions

TMS-AIME, V.224, pag.638-675, 1962.

9. Roberts, C, S, Auerbach B.L, and M. Cohen, The

Mechanism and Kinetics of the First Stage of Tempering, Trans.

ASM, Vol 45, p 576-604, 1953.

10. Lemen B.S,t, B.L. Auerbach, and M. Cohen,

Microstructural Changes on Tempering Iron Carbon Alloys, Trans.

ASM, Vol 46, p 851-881, 1954.

11. Werner F.E, B.L. Auerbach, and M. Cohen, The

Tempering of Iron Carbon Martensitic Crystals, Trans. ASM, Vol

49, p 823-841, 1957.

12. Speich G.R, Tempered Ferrous Martensitic Structures,

in Metals Handbook, Vol 8, 8th ed., American Society for Metals,

p 202-204, 1973.

13. G.R. Speich and W.C. Leslie, Tempering of Steel,

Metall. Trans., Vol 3, p 1043-1054, 1972.

14. Nagakura S.Hirotsu Y. Kusunoki M, T. Suzuki, and Y.

Nakamura, Crystallographic Study of the Tempering of Martensitic

Carbon Steel by Electron Microscopy and Diffraction, Metall.

Trans. A, Vol 14A, p 1025-1031, 1983.

15. Krauss G. Tempering and Structural Change in Ferrous

Martensitic Structures, in Phase Instrumentations in Ferrous

Alloys, A.R. Marder and J.I. Goldstein, Ed., TMS-AIME, p 101-123,

1984.

16. Modern Steels and Their Properties, Handbook 2757,

7th ed., Bethlehem Steel Corporation, 1972.

17. Bain E.C. and Paxton H.W, Alloying Elements in

Steel, American Society for Metals, p 185, 197, 1966.

18. Grange R.A. and Baughman R.W, Trans. ASM, Vol 48, p

165-167, 1956.

19. A.P Guliáev, Metalografía.

1978.

Autor:

Ing. Román Terry

Jiménez

Dr. Rafael Fernández

Fuentes

Centro de investigaciones de soldadura,

Universidad Central "Marta Abreu". Las Villas. Cuba.