Principales máquinas herramientas utilizadas en la industria metal mecánica

- Objetivos

- Requisitos de una máquina

herramienta - Prensas

- Esmeriladoras

- Rectificadoras

- Cepillos

- Brochadoras

- Sierras

- Taladradoras

- Mandriladoras

- Figuras

- Conclusiones,

recomendaciones - Bibliografía

En el presente trabajo se

hace una investigación restringida a describir las

funciones

fundamentales de las maquinas herramientas convencionales que no

se han descrito a la fecha en la cátedra de

Tecnología Industrial I de la Universidad de El

Salvador (Tornos,

Fresadoras), así Como sus principales procesos y

utilización.

Se comienza con las características

indispensables que deben cumplir las maquinas herramientas y

luego, se hace una descripción de los diferentes tipos de

estas que aparecen en libros

pertenecientes a la Biblioteca de las

Ingenierías de la Universidad de El Salvador.

Se espera que el presente trabajo sirva Como una

guía rápida de consultas para personas interesadas

en el campo de la industria metal mecánica.

General:

- Conocer a grandes rasgos los diferentes tipos de

maquinas herramientas que se emplean actualmente en la

industria metal mecánica.

Específicos:

- Aprender los principios de

funcionamiento de las maquinas herramientas mas usadas, para en

el futuro facilitar el proceso de

aprendizaje

de otras desconocidas - Complementar los conocimientos adquiridos en la

cátedra de Tecnología Industrial I, impartida en la

Facultad de Ingeniería y arquitectura de

la Universidad de El Salvador

1 REQUISITOS DE UNA

MAUINA HERRAMIENTA

- Debe generar la forma que se requiere y para la cual

ha sido diseñada - La forma así generada debe estar dentro de las

medidas de tolerancia

especificadas - El acabado superficial debe encontrarse asimismo

dentro de limites prescritos, aun cuando este factor esta en

buena medida controlado por la cantidad de herramienta y la

colocación del mismo - El metal debe ser eliminado a un ritmo

económico - La maquina debe ser segura, fácil de operar y

preparar - El mantenimiento debe ser mínimo, pero

fácil de realizar

2.1 Prensa de

Volante

Su nombre procede del efecto de "volante" que se logra

con las pesadas bolas de hierro sujetas

a los extremos de los brazos de operación, mediante las

cuales se logra el momento requerido para cerrar las herramientas

venciendo la resistencia del

metal que está siendo cortado o conformado.

El giro que el operador da a la palanca hace que baje el

embolo bajo la acción

de una rosca múltiple. Este tipo de rosca múltiple

se utiliza con objeto de que pueda lograrse el movimiento

suficiente del embolo con solo un giro parcial de la palanca. Al

embolo de la prensa de mano en algunas partes se le llama

"perno". El movimiento de la rosca y el embolo puede reducirse al

llegar a un limite mediante un collarín que puede quedar

ajustado en la parte alta de la rosca de operación. Una

vez ajustado se le conserva en posición mediante un

tornillo con tuerca.

2.2 Prensa Acotada

La prensa acotada se utiliza para trabajos delicados,

lográndose la ampliación de la fuerza

aplicada mediante un sistema de

palancas, en lugar de que en ellas se utilice un sistema de

tornillo y tuerca como ocurre en la prensa con volante. Cuando

el trabajo es

ligero, resulta menos cansado su empleo, ya que

el movimiento de la palanca acotada es mucho menor del que se

requiere en la palanca volante.

2.3 Prensa De Pie (Figura 1)

Este tipo de prensa se opera mediante un pedal, y

también en este caso la amplificación de la fuerza

se realiza mediante un sistema de palancas, Se observa que en la

utilización de este tipo de prensas el operador tiene

ambas manos libres, para controlar y detener en su lugar la pieza

de trabajo. Por esta razón la prensa de pie se utiliza

ampliamente para la ejecución de trabajos ligeros de

ensamblaje.

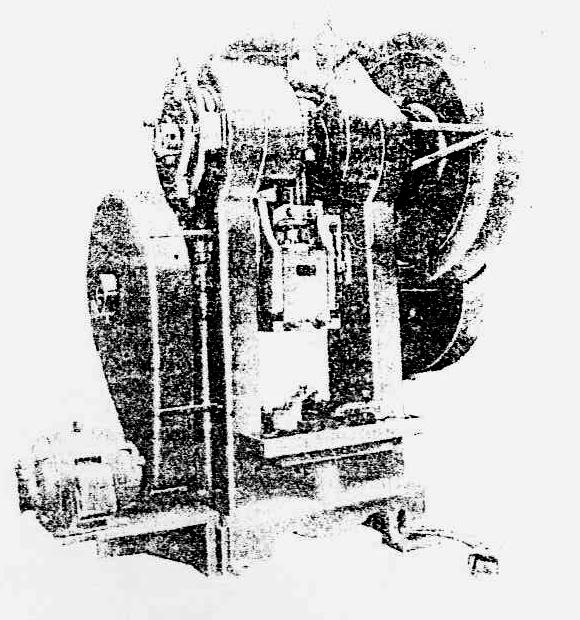

2.4 Prensa De Acción Simple Con Armadura En C

(Figura 2)

Este tipo de prensa es ajustado mediante un motor

eléctrico. El momento se transmite al pistón

mediante una manivela y una barra de conexión. En algunas

prensas para trabajo pesado se utiliza una excéntrica en

lugar de la manivela. La armadura de la prensa está hecha

en fundición de hierro, y además de su masa cuenta

con barras de sujeción en acero que brindan

un apoyo adicional cuyo objeto es evitar desviaciones e incluso

grietas en caso de que la prensa resulte accidentalmente

sobrecargada. Mediante un embrague se hace que el volante quede

acoplado al cigüeñal cuando se requiere que la prensa

entre en operación; este embrague puede disponerse de

manera de que quede suelto cuando el cigüeñal ha

llevado a cabo una revolución

y el pistón ha alcanzado la parte mas elevada de su

carrera, contándose también con un corte que impide

que dicha carrera sea excedida. El perforado y formado como

segunda operación generalmente debe ser situado a mano en

el dado, y en tal caso es necesario operar el embrague cada vez

que se requiere que el embolo realice una carrera.

2.5 Prensa De Acción Simple Y De Dos Lados

(Figura 3)

Es mucho más rígida que la prensa con

armadura en "C", pero no es tan accesible. Se le utiliza en la

operación de corte y conformados pesados. En las prensas

modernas se cuenta c0on un cigüeñal de carrera

ajustable, de manera que puede aplicarse una carrera para el

corte y otra carrera mas larga para las operaciones de

formado. La capacidad de una prensa de potencia se

especifica generalmente como sigue:

- Área de la bancada (Tamaño

máximo de cabezal que puede quedar sujeto en

aquella). - Luz (Distancia máxima ente la bancada y el

pistón cuando la manivela se encuentra justamente al

centro de la parte baja de su recorrido. La luz es

ajustable dentro de ciertos limites) - Lardo de la carrera (O amplitud)

- Fuerza disponible en las herramientas.

3.1 Esmeriladoras De Precisión

Los movimientos de esta maquina tienen una semejanza

estrecha con los de una fresadora horizontal, lo que no sorprende

ya que ambas maquinas están diseñadas para generar

superficies planas utilizando una cortadora cilíndrica y

giratoria con eje horizontal.

La esmeriladora se emplea para la eliminación en

cantidades reducidas de metal, logrando un buen acabado y un

trabajo de lata precisión.

3.1.1 Esmeriladora De Superficie

Las fuerzas de corte en una esmeriladora de superficie

son considerablemente menores que las correspondientes a una

fresadora, por lo que para sujetar la pieza que esta siendo

esmerilada se utiliza un mandril magnético.

3.1.2 Esmeriladora Cilíndrica

La esmeriladora cilíndrica puede utilizarse para

esmerilar orificios y diámetros externos.

La sujeción del trabajo en la esmeriladora sigue

los mismos principios que en el torno,

sometiéndose la pieza entre centros o en mandril, o bien

en una placa frontal reducida. Salvo en el caso de que se este

esmerilando una perforación, la pieza se sostiene

habitualmente entre centros, bien sea directamente o entre un

mandril. El trabajo sostenido entre centros tiene más

probabilidadades de quedar verdaderamente

cilíndrico.

4.1 RECTIFICADORA DE SUPERFICIES

4.1.2 Rectificadora De Superficies De Tipo

I

La mayoría de las rectificadoras de superficie

del tipo I sirven para rectificar una superficie plana de la

pieza de trabajo, por lo regular a una igualdad de

superficie menor de 0.0002 pulg. No obstante este tipo de

rectificadoras también puede usarse para maquinar

contornos en la pieza de trabajo. La rueda puede carearse a la

forma inversa de la deseada en la pieza de trabajo, y luego puede

esmerilarse el contorno en la parte.

La pieza de trabajo se sostiene por lo general en un

mandril magnético y se la hace viajar bajo la rueda

giratoria con la mesa. A su vez, la mesa esta montada sobre un

soporte que proporciona el movimiento transversal de la mesa bajo

la rueda. En algunos modelos, se

mueve la cabeza esmeriladora con la rueda transversalmente a la

superficie de la pieza de trabajo en vez de que la mesa este

sobre un soporte.

El tamaño de estas maquinas puede variar mucho,

de las pequeñas de 4 por 8 pulg. de área de

rectificado hasta las de 6 por 16 pies y mayores. La gran

mayoría de este tipo son de 6 por 12 pulg.

4.1.2 Rectificadora De Superficies De Tipo II

(Rectificadora De Husillo Horizontal Y Mesa

Giratoria)

En esta el eje de rotación de la mesa puede

inclinarse unos cuantos grados para operaciones como el

esmerilado hueco de cierras circulares. Cuando se esmerilan las

juntas de sellamiento en esta forma, el patrón resultante

de ralladuras circulares brinda un cellamiento excepcionalmente

bueno.

4.1.3 Rectificadora De Superficies De Tipo III

(Rectificadora De Husillo Vertical Y Mesa

Reciprocante)

Una forma de este diseño

es el rectificador de guías, el cual se adapta bien para

piezas de trabajo largas y angostas, como por ejemplo, para el

rectificado de guías de otras maquinas herramientas.

Típicamente estas rectificadoras van dotadas de usillos

auxiliares para que pueda completarse toda la

configuración de las guías en un solo montaje de la

pieza en la maquina.

4.1.4 Rectificadora Para Careado

En esta se emplea típicamente una rueda

segmentada montada en un husillo horizontal, en forma tal que el

extremo del usillo queda presentado hacia la parte. Esta maquina

es adecuada especialmente para el careado de superficies

verticales anchas.

4.2 RECTIFICADORAS CILINDRICAS

La denominación rectificadora cilíndrica

cubre una gran cantidad de maquinas herramientas para

rectificado, inclusive las que rectifican piezas de trabajo

montadas entre centros; piezas de trabajo en extremo pesadas

montadas entre chumaceras; rectificado sin centros y rectificado

interior, ya sea con la pieza suelta en un mandril o en la forma

de sujeción sin centros.

4.2.1 RECTIFICADORAS CILINDRICAS DEL TIPO DE

CENTROS

La forma mas fundamental de rectificado

cilíndrico se hace con la pieza de trabajo montada entre

centros. Por exactitud se hace girara la pieza de trabajo entre

centros muertos entre ambos extremos, dando movimiento a dicha

pieza por medio de un plato que gira en forma concéntrica

respecto al centro de la cabeza de la maquina. La rectificadora

cilíndrica siempre es capaz de rectificar también

partes cónicas, por la oscilación de la mesa en

torno a un eje vertical, a la manera de la mesa de una fresadora

universal. También se puede utilizar en desplazamiento

vertical de la rueda respecto a la pieza de trabajo, sin que la

mesa tenga movimiento alguno.

4.2.1.1 Rectificadora Cilíndrica Simple Del

Tipo De Centros

Emplea una rueda de esmeril montada a un cierto Angulo

respecto a los centros. Estas maquinas son adecuadas en especial

para rectificado en hombros, particularmente cuando es critica la

relación entre el diámetro y la cara. Este tipo de

rectificadora también es capaz de recorrer la mesa de la

misma forma que las de los tipos simple y universal.

El rectificado de formas también se puede hacer

en la rectificadora cilíndrica del tipo de centros. En

este tipo de rectificadora, se conforma en la rueda de esmeril la

inversa de la forma que ha de impartirse a la pieza de trabajo, y

luego se rectifica la parte por alimentación directa

de la rueda hacia la pieza de trabajo. Este es un método

para la alta producción muy usado en partes complejas

como las de las válvulas

hidráulicas.

4.2.1.2 Rectificadora De Rodillos

Se usa para acabar y recarear los rodillos que se

emplean para el acabado en caliente y en frió de los

aceros y otros metales. Estos

rodillos típicamente son muy pesados, por lo que se

soportan en chumaceras de muñón para su esmerilado,

justamente como están cuando trabajan en el molino de

laminación en el que se usan. Además debido al peso

de los rodillos las rectificadoras de rodillos están

diseñadas de manera que giren los rodillos en una

posición fija y que la cabeza de la maquina se mueva a lo

largo de carriles que son paralelos al rodillo. Cuando el rodillo

se va a utilizar para laminar acero en frió,

operación en la que se requieren altas presiones, se

ajusta la maquina para rectificar un rodillo con curvatura

ligeramente convexa para que el producto

resulte plano. En rodillos para laminado o estirado en caliente,

sucede lo inverso, y se compensa rectificando el rodillo con

forma ligeramente cóncava. Para las aplicaciones de

rodillos mas pequeños, se rectifican algunos rodillos

entre centros y en rectificadoras cilíndricas simples, y a

veces en rectificadoras de banda recubierta de abrasivo que

pueden rectificar toda la superficie en un solo paso.

4.2.2 RECTIFICADORAS SIN CENTROS

Es por lo general una maquina que sirve para trabajar en

el diámetro exterior de una pieza de trabajo

cilíndrica. Estas maquinas se usan por lo general en

trabajos de alta producción, pero de ninguna manera

están limitadas para partes cilíndricas simples.

Ciertas partes con diferentes diámetros, como las

válvulas automotrices, se pueden avanzar hasta un tope

fijo. También es posible hacer partes cónicas

conformando tanto las ruedas de esmeril como las ruedas

reguladoras en la forma inversa de la que se requiere y hasta es

posible rectificar sin centros partes de porciones centradas de

mayor diámetro que los extremos, cargando la parte a la

maquina hacia abajo desde la parte superior con aparatos

especiales para su avance. Aun las partes roscadas sin cabeza,

como los opresores, pueden roscarse en las rectificadoras sin

centros.

4.2.2.1 Rectificadora De Discos

Esta maquina avanza las partes entre las caras de dos

ruedas de esmeril. Se emplean diversos métodos

para alimentar las partes a este tipo de maquinas.

4.2.2.2 Rectificadoras De Engranes

Se dividen en rectificadoras de forma en las que

la rueda de esmeril esta careada exactamente a la forma inversa a

la del diente que se va rectificar, y los tipos

generadores en los que la forma resulta de la

acción conjugada de la rueda y la pieza de

trabajo.

4.3 OTRAS RECTIFICADORAS

4.3.1 Maquina Lapeadora O Pulidora

En esta maquina se prepara la superficie cortante

impregnando granos de abrasivo en una placa relativamente blanda

que sostiene, mientras se imparte un movimiento relativo a la

pieza de trabajo. Por este método se obtiene una igualdad

de superficie excepcional, pero la rapidez de corte es muy baja.

El control de

temperatura es

crítico para el lapeado de precisión.

4.3.2 Joneadora O Pulidora

Se usa para el dimensionado con precisión de

orificios o agujeros previamente maquinados. Esta maquina se

puede usar ya sea para joneado externo o interno de la pieza de

trabajo dentro de un intervalo de tamaño, y a menudo se le

dota de aditamentos para el movimiento mecánico de la

pieza de trabajo a lo largo del mandril de joneado.

4.3.3 Rectificadora

Electroquímica

Esta es en realidad una maquina para recubrimientos

electrolíticos, operada a la inversa. La acción

electroquímica remueve el material de la

pieza de trabajo (ánodo), pero se forman óxidos

aislantes en el proceso. El abrasivo sirve principalmente para

remover los óxidos de manera que pueda continuar el

proceso de separación electrolítica. La rueda

abrasiva es por lo general una rueda impregnada de diamante, por

conductividad, y las ruedas duran un tiempo muy

largo. Este tipo de maquina se usa con frecuencia en el afilado

de herramientas de corte de una sola punta, de carburos para

tornos, y en herramientas para cepillos.

La limadora o cepillo hace su corte pasando una

herramienta de una sola punta por la pieza de trabajo. La

herramienta del cepillo se desplaza con un movimiento

reciprocante sobre un solo eje, mientras que la pieza de trabajo

se mueve pasando ya sea horizontal, vertical o rotacionalmente

respecto al movimiento de la herramienta.

5.1 Cepillo Horizontal (Figura 4)

Una de las tareas en las que mas se utilizan los

sepillos es en la elaboración de ensambles de cola de

milano en correderas para herramientas como la que llevan las

maquinas herramientas como el torno y el cepillo. El maquinado de

cuñeros interiores en partes de producción

limitada, especialmente en tamaños y formas en la que no

es factible el uso de una brochadora ordinaria para

cuñeros, y una prensa de taller hace difícil

prescindir del cepillo. A esta capacidad de hacer maquinados

interiores se le llama ranurado y se puede utilizar en

combinación con la cabeza divisora para producir una

variedad de formas internas. En algunos casos se fabrica

herramental especializado para hacer partes con maquinados

interiores y exteriores. También se ha aplicado a los

cepillos sofisticados sistemas

hidráulicos de copiado para producir contornos internos en

producción masiva. El trabajo de contornos que se hace en

los cepillos no se limita a trabajos interiores. El contorneado

externo se hace en los cepillos por una gran variedad de medios. La

forma básica mas importante de la formación de

contornos tiene lugar cuando el operador controla manualmente el

avance de la herramienta hacia abajo y avance transversal de la

pieza de trabajo para seguir una línea de contorno marcada

en la parte.

Auque con frecuencia el cepillo se considera como una

maquina para el cuarto de herramientas, se puede adaptar a

funciones de producción agregándole componentes

especializados.

5.2 El Cepillo Vertical (Mortajadora) (Figura

5)

Se usa a menudo en talleres de maquilado y en cuartos de

herramientas. Esta maquina funciona en forma muy semejante a la

de su contraparte horizontal, con la excepción de que

tiene una mesa giratoria como equipo estándar. La mesa

giratoria se puede mover tanto trasversal como longitudinalmente,

el carnero también se puede inclinar a 10 grados respecto

a la vertical. Esto hace a la maquina versátil en

particular para el maquinado de formas internas complejas.

También es mucho mas fácil para el operador

trabajar con esta maquina que con un arreglo con cabeza divisora

instalada sobre un cepillo horizontal, porque la pieza de trabajo

es bastante visible. Estas maquinas se pueden equipar

también con equipo copiador o seguidor de plantillas par

la producción de contornos.

El brochado es un proceso en el cual una herramienta

larga de puntas múltiples se hace penetrar en un agujero o

pasar sobre la superficie de la pieza de trabajo. La brocha tiene

una serie de dientes consecutivos, y la altura de cada hilera

aumenta en forma progresiva. La altura variable de los dientes de

la brochadora permite remover el material con la profundidad

deseada de corte. El brochado se utiliza para producir

superficies internas y externas, planas e irregulares. El

contorno de las aristas cortantes de las brochas determinan la

forma de la superficie, la cual es "imagen de espejo"

del perfil de la brocha. El brochado es continuo, con movimientos

de corte rectilíneos, aplicados en la brocha o en la pieza

de trabajo.

Las brochas están construidas para movimiento de

avance o retroceso en la pieza de trabajo. Las brochadoras

consisten en un sujetador para la pieza de trabajo, columna de

soporte, y un mecanismo para avance de la herramienta o de la

pieza de trabajo; esta se sujeta en dispositivos o se monta en la

mesa de la maquina. La unidad de avance consta del

portaherramientas y algún mecanismo mecánico o

hidráulico, para tirar o empujar de la brocha. Cuando se

tira de la brocha, se necesitan sujetadores para contrarrestar la

fuerza de tracción requerida durante la acción de

corte.

6.1 Brochadoras Horizontales (De Tracción O De

Corte Continuo)

La unidad de corte tiene impulsión

mecánica o hidráulica. Pueden trabajar en

superficies internas y externas, en piezas de trabajo grandes. Se

utilizan para trabajo externo como cuñeros, ranuras y

otras formas irregulares. La brochadora horizontal tiene mayor

capacidad que la vertical, además puede recibir piezas de

trabajo de mayor tamaño, pueden utilizarse brochas mas

grandes y hacer el trabajo en una sola pasada.

6.2 Brochadoras Verticales (Figura 6)

Son del tipo de acción ascendente o descendente.

La brocha vertical se parece al cepillo de codo vertical, con la

diferencia de que puede utilizarse un gran numero de

brochas.

Las brochadoras verticales descendentes tienen un

mecanismo que hace bajar la guía o piloto (extremo

pequeño de la brocha) a un agujero en la pieza de trabajo.

Después se conectan tiradores automáticos para las

brochas que tiran de ellas hacia abajo sobre la pieza de

trabajo.

Las brochadoras verticales ascendentes tienen la pieza

de trabajo colocada de bajo de la mesa. La brocha se avanza

contra la pieza desde abajo, se conecta con un mecanismo de

tracción de brochas y la sube sobre la pieza de

trabajo.

6.3 Brochadoras Verticales Para

Superficies

Se utilizan para empujar la brocha hacia abajo contra la

pieza de trabajo. La brocha esta montada en una corredera

vertical sujeta en la columna. Esta maquina es para trabajo

pesado. La mesa puede tener movimiento lateral y

rotatorio.

6.4 Brochadoras Continuas Para

Superficies

Tienen mayor capacidad de producción. Las piezas

de trabajo se cargan en un mecanismo de impulsión del tipo

de cadena y se tira de ellas para pasar frente a las brochas con

una cadena continua. Las piezas de trabajo se cargan en un

extremo pasan frente a las brochas y se descargan en el otro

extremo.

7 SIERRAS

El uso principal de las sierras es para cortar el

material a la longitud necesaria para otras operaciones. La

adaptabilidad de las sierras permite usarla para cortar formas y

contornos irregulares. Las sierras son herramientas de corte de

puntas múltiples en los tipos de hoja para sierras de

arco, sierras de cinta y sierras circulares.

7.1 La Sierra De Arco (Segueta)

En las sierras de arco manuales y

mecánicas se utiliza una acción cortante

alternativa en la hoja, la cual esta montada para alternar

(reciprocar) en un plano horizontal. El movimiento de corte es

perpendicular al plano de la pieza de trabajo, la cual se monta

en un tornillo de banco. El avance

se produce con el movimiento vertical de la hoja de la sierra de

arco, con accionamiento hidráulico o

mecánico.

7.2 Sierras De Cinta

En la sierra de cinta se utiliza una cinta continua,

flexible, con dientes en un solo borde. Los tipos comunes de

sierra de cinta son la tronzadora o cortadora y la de

contornos.

Las sierras de cinta recortadoras son verticales

y horizontales. En las verticales, la hoja se mueve en plano

vertical; la hoja y su soporte puede inclinarse en ángulos

hasta de 45 grados, para producir corte en bisel. Las sierras

horizontales se utilizan para recorte de trabajo pesado; en

ellas, la hoja se mueve en un plano horizontal, perpendicular a

la pieza de trabajo. Las sierras de cinta horizontales tienen la

adaptabilidad de una sierra de arco, a la vez que producen

superficies de mayor calidad.

Las sierras de cinta de contorno y las recortadoras se

utilizan para cortar formas irregulares y para trabajo normal de

trozado. La mesa de la sierra de cinta para contorno puede

inclinarse a diversos ángulos para cortar biseles y

ángulos en la pieza de trabajo. Estas cierras suelen tener

una soldadora instantánea y esmeriladora integradas como

equipo de fabrica, para reparar las hojas rotas.

7.3 Sierra Por Fricción

Las hojas de también pueden utilizarse en la

sierra de cinta de contorno. Para usar la hoja de

fricción, la maquina debe funcionar con velocidad muy

alta. Para el acerrado por fricción se requieren

velocidades de más de 12000 pies de superficie por minuto

(pspm).

7.4 Cierras Circulares

Las maquinas de cierra circular incluyen corte en

frió, corte con disco de abrasivo, sierras de mesa y

sierras de brazo. El corte en frió se suele utilizar para

recorte en operaciones automatizadas. El tipo de hoja o disco

depende del material y de la velocidad de la maquina. Las cierras

en frió tienen hojas rotatorias en plano vertical y el

avance se aplica a la sierra en plano horizontal,

rectilíneo. Las hojas de fricción pueden utilizarse

en sierras circulares de alta velocidad, especiales para hojas de

fricción. Igual que en las cierra de cinta, la sierra

circular de fricción ofrece un medio para el corte

rápido de materiales

ferrosos y algunos plásticos

termoendurecibles. En el corte con disco de abrasivo se emplea un

disco con aglutinación resinoide o con caucho, que

gira con altas velocidades; este método efectúa

cortes rápidos y precisos de metales y

cerámicas.

7.5 Cierras De Mesa Y Las Sierras De Brazo

Radial

Se suelen emplear para cortar madera y

plásticos. En la sierra de mesa o banco, la hoja circular

sobresales de la superficie de la mesa; el material se alimenta a

mano o en forma automática a la hoja, con movimiento

rectilíneo. Hay diversos tipos de hojas y aditamentos para

efectuar muchas operaciones con las sierras de mesa. Las sierras

de brazo radial tiene hoja circulare y motor que se mueve a lo

largo de un brazo superior de soporte. La hoja se avanza hacia la

pieza de trabajo estacionaria para efectuar el cote

necesario.

Las taladradoras pueden clasificarse de acuerdo con una

de sus características constructivas.

8.1 Taladradora Vertical (Figura 7)

Puede ser de avance manual o de

avance automático. En los dos casos los husillos se

encuentran en posición vertical. La diferencia esencial

consiste en la sensibilidad a la acción de la broca que

existe en el volante de avance de la taladradora manual. En la

taladradora de avance automático se pierde la sensibilidad

del avance de la broca en el momento de iniciar el suministro de

potencia. Algunas taladradoras están equipadas con

dispositivos censores, pero esta característica es rara,

excepto en las maquinas de gran tamaño. Los dos tipos de

taladradadoras se encuentran disponibles en modelos para banco y

piso y en un amplio rango de tamaños.

8.2 Taladradora Múltiple (Figura

8)

Esta compuesta por varios cabezales para taladrar,

montados sobre una misma mesa. Este tipo de taladradora no debe

confundirse con la maquina de husillos múltiple. En

el caso de la taladradora múltiple, cada husillo cuenta

con su propia unidad de potencia o motor. En la taladradora de

husillos múltiples se utiliza un motor para accionar

varios husillos. Esto quiere decir, que en la maquina pueden

existir varios motores para

accionar diversos grupos de

usillos.

Las taladradoras múltiples o de transferencia son

bancos de

husillos entre los cuales la pieza se desplaza conducida por una

banda trasportadora, en cada estación se ejecuta una

operación diferente sobre la pieza.

8.3 La Taladradora Radial

Cuenta con un brazo radial montado en una columna. El

cabezal del husillo esta montado en el brazo radial.

El brazo radial puede girar al rededor de la columna o

desplazarse en la dirección de su eje mientras que, el

cabezal del husillo puede desplazarse sobre el brazo. La

combinación de estos 3 movimientos da gran flexibilidad al

posicionamiento de la broca sobre la pieza. Se

cuenta con mecanismos automáticos para el posicionamiento

del cabezal del husillo y para el avance.

8.4 Taladradoras Para Agujeros

Profundos

Son maquinas de producción en las cuales bien sea

la pieza o la broca permanece estacionaria mientras que, la otra

gira y avanza. Las brocas para perforar agujeros profundos son

especiales.

Estas taladradoras permiten perforar gran cantidad de

piezas con repetibilidad de la presión en

lo referente a las dimensiones y rectitud del agujero.

Estas taladradoras pueden ser de tipo horizontal y

vertical.

Se han desarrollado muchas maquinas especialmente

adaptadas a trabajos de ampliación de agujeros. Una de

ellas, conocida Como mandriladoras de plantillas, se

construye para efectuar trabajos de precisión en

plantillas y accesorios. Similar en apariencia a un taladro de

banco, puede hacer trabajos tanto de taladrado Como de escariado

además del mandrilado. La mandriladora vertical y

horizontal, se adaptan a trabajos de gran tamaño. Aun

cuando las operaciones que efectúan estas maquinas se

pueden hacer en tornos y otras maquinas, su construcción se justifica por la facilidad

y economía

que se obtiene en la sujeción y labrado del

material.

9.1 Mandriladoras Para Plantillas

Esta diseñada para localizar y hacer agujeros en

plantillas, accesorios, matrices,

calibradores y otras partes de precisión. Las maquinas

mandriladoras para plantillas, semejan una fresa vertical, pero

se construyen con mayor precisión y van equipadas con

dispositivos de medición muy precisos, para controlar los

movimientos de la mesa. Se pueden hacer ajustes de 0.0025 mm

(0.0001 pulg.) partiendo de los dibujos

directamente. Cuenta con dos conjuntos de

cuadrantes para lecturas directas, una para dimensionado

longitudinal y otro para transversal.

El operario fija las cifras en los cuadrantes, de modo

que correspondan a las dimensiones en el dibujo, y al

oprimir el botón asociado a cada eje, que se encuentra en

el tablero de control, la pieza es acomodada

automáticamente y con precisión.

Esta maquina también se diseña para ser

operada por control numérico. Inscribiendo en la cinta los

trabajos a realizar, se garantiza una repetición precisa,

se eliminan los dispositivos, accesorios y el mandrilado de

precisión se hace práctico para el trabajo de lotes

pequeños.

9.2 Mandriladora Vertical

La mandriladora vertical recibe este nombre, debido a

que el trabajo gira sobre una mesa horizontal en forma similar al

antiguo torno para cerámica. Las herramientas de corte son

estacionarias, excepto para el avance, y están montadas

sobre la cruceta de altura ajustable. Estas herramientas son del

mismo tipo que las de torno y cepillo, y se adaptan al trabajo de

refrentado horizontal, torneado vertical y mandrilado. Esta

maquina se llama frecuentemente cepillo rotatorio, y su

acción de corte sobre discos planos es idéntica a

la de un cepillo. Clasificadas según el diámetro de

la mesa varían en tamaños de 0.9 a 12 m.

La mandriladora vertical puede sujetar piezas grandes y

pesadas, puesto que las piezas pueden colocarse sobre la mesa con

una grúa, y no requieren muchos pernos paras sujetarlas en

su lugar. Por otra parte, ocupa muy poco espacio del piso,

comparada con otras maquinas capaces de ejecutar el mismo

trabajo. Entre los ejemplos que pueden labrarse en una

mandriladora vertical, se tienen poleas grandes,

discos esmeriladores para plantas de

vidrio, bridas

grandes, carcazas verticales para bombas y motores,

volantes y otros muchos artículos de forma circular. En

estas maquinas puede hacerse trabajo muy exacto, debido a su

extrema rigidez y simplicidad de diseño.

9.3 Mandriladora Horizontal

La mandriladora horizontal, que difiere de la vertical

en que el trabajo es estacionario y la herramienta gira, se

adapta al trabajo de agujeros horizontales. El husillo horizontal

para sujetar a la herramienta, se encuentra soportado en un

extremo y puede ajustarse verticalmente dentro de los limites de

la maquina. Este movimiento y el rotatorio que se imparten a la

herramienta, son los únicos que normalmente Tiene esta.

Una mesa de trabajo con movimiento longitudinal y transversal, se

encuentra soportada sobre guías en la bancada de la

maquina. En algunos casos, la mesa puede girarse para permitir la

preparación del material y para el mandrilado de agujeros

según un ángulo deseado. En el otro extremo de la

maquina se encuentra un pedestal para soportar el extremo externo

de una barra de torneado interno, cuando se trabaja en agujeros

de piezas coladas de gran tamaño

FIGURAS

|

| |

1. Prensa de Pie | 2. Prensa de accion simple con | 3. Prensa de Accion simple y de sos |

4. Cepillo Horizontal | 5. Cepillo Vertical | 6. Brochadora Vertical |

7. Taladradoras | 8. Taladradora Multiple |

Para

ver los gráficos seleccione la opción

"Descargar" del menú superior

CONCLUSIONES

- Existen una gran cantidad de maquinas herramientas

especializadas para distintas procesos de conformado, que

pueden ser sustituidas por otras solo agregando algunos

aditamentos. - Algunas maquinas son modificaciones de otras, en las

cuales se aplica el mismo principio de

operación. - Una gran cantidad de maquinas se conocen en algunas

partes con nombres distintos, (Tal es el caso de la limadora,

que se nombra incorrectamente como cepillo de

codo). - La cantidad de herramientas para las maquinas, que

existe en el mercado es

casi ilimitada y se pueden ajustar a las necesidades de cada

producción, por lo cual, todo depende del ingenio de

cada operador

- Se deberían estandarizar los nombres de cada

maquina herramienta por separado para evitar confusiones a la

hora del aprendizaje de estas.

- R. L. Timings; Tecnología de la

Fabricación I, Ed. Alfaomega - Richard R. Kibbe; Manual de Maquinas

Herramientas, Ed. Limusa - Juan Alfredo Escobar Tobías; Manual de

Torno Mecánico y de la Limadora,

Sonsonete - Tomas G. Gregor; Procesos Básicos de

Manufactura, Ed, Mc. Graw-Hill - Myron L. Begeman; Procesos de

Fabricación. Ed. Limusa - Herman W. Pollack; Maquinas Herramientas y Manejo

de Materiales, Ed. Prentice/may Internacional

Carlos Alberto Ochoa

Estudiante de Ingenieria Industrial

UNIVERSIDAD DE EL SALVADOR